高流动性磷酸铵镁水泥硬化浆体耐盐腐蚀性能试验研究

2021-04-16张继文姜海楼杨建明

李 涛,张继文,姜海楼,杨建明

(1.三江学院土木工程学院,南京 210012;2.东南大学土木工程学院,南京 210096;3.盐城工学院土木工程学院,盐城 224051)

0 引 言

磷酸镁水泥(MPC)是由重烧氧化镁、磷酸盐、缓凝剂以及水分按一定的比例混合搅拌而成的无机新型胶凝材料[1],具有凝结硬化快、小时强度高、耐磨性好、与混凝土的粘结性能好、耐盐类腐蚀性能好等优良特性,已被广泛地应用在军事抢修、房屋修补以及机场道路修补等方面[2-6]。目前MPC中最常使用的磷酸盐主要是磷酸二氢钾(KH2PO4)和磷酸二氢铵(NH4H2PO4)。市场上NH4H2PO4的成本要低于KH2PO4,且磷酸铵镁水泥(MAPC)的小时强度高于磷酸钾镁水泥。MPC中的反应是酸碱中和反应,反应后会生成鸟粪石的晶体相。磷酸盐会与钢材中的铁发生反应生成磷酸铁合金层,防止腐蚀。合金层上面形成强力的磷酸盐陶瓷层,为钢材提供更多的防腐保护。因此,磷酸盐水泥广泛应用于钢结构的防腐和防火。美国 Eon Coat公司推出了以磷酸盐水泥为主要成分的防腐产品涂料[7],能保证基体材料在标准盐雾室中1 000 h不会产生腐蚀,但相关产品大多数以专利的形式出现。对于MPC的研究我国起步比较晚,到目前为止,有关MPC用于钢结构防腐涂层的研究尚处于初级阶段。

众多学者研究低水灰比情况下MPC的缓凝机理[8-9]、耐水性[10-12]、耐盐类腐蚀性能[13]、干湿性能以及冻融性能[14]等,鲜有学者研究高流动性下MPC硬化浆体的性能。为制作可喷涂的MAPC净浆,必须采用高流动性的MAPC浆体。顾华健[15]与纪荣建[16]等分别研究了水玻璃对高流动性MPC相关力学性能的影响。MAPC净浆作为潜在的新型喷涂材料,研究高流动性下其硬化浆体的力学性能是很有必要的,特别是研究高流动性下MAPC硬化浆体长期浸泡在水及盐溶液环境下的劣化规律。因此,本文测试了高流动性下的MAPC硬化浆体试件长期浸泡在不同盐溶液下的抗压强度、抗折强度、变形以及吸水率,同时对比研究单掺水玻璃对高流动性的MAPC硬化浆体长期浸泡在不同盐溶液下的相关力学性能影响,最后,结合宏观数据和微观分析手段阐述高流动性下MAPC硬化浆体的腐蚀机理以及水玻璃对其改性的机理。

1 实 验

1.1 原材料

重烧氧化镁是菱镁矿在高温1 500~1 700 ℃下煅烧而成,由辽宁营口氧化镁粉厂提供,其中MgO的含量约为93.58%(质量分数,下同),SiO2含量为2.76%、CaO含量为2.33%、Fe2O3含量为0.67%、Al2O3含量为0.49%以及烧失量为0.11%,重烧氧化镁(Mg)的平均粒径为45.38 μm,比表面积为216 m2·kg-1。磷酸二氢铵(NP)为白色晶体状,其中NP质量分数大于98%,pH为4.3~4.7。缓凝剂由硼砂(B)、十二水合磷酸氢二钠(Na2HPO4·12H2O,简称Na)和冰醋酸(AA)组成,水玻璃(液体硅酸钠,简称Wg)波美度为39.2,模数为3.2,以上试剂均为市购。

1.2 试验方案

为制备满足喷涂以及自流平等高流动性的MAPC浆体,根据课题组前期试验[16],发现水灰比为0.14时效果最佳,具体的配合比以及流动性见表1。

表1 MAPC浆体配合比和流动性Table 1 Mix ratio and fluitidy of MAPC slurry

根据表1分别制作尺寸为40 mm×40 mm×160 mm(54组,每组3个试块)和25 mm×25 mm×280 mm(3组,每组3个试块)的棱柱体以及φ50 mm×100 mm(3组,每组3个试块)圆柱体。试块在温度(20±5) ℃、湿度60%的环境中养护28 d,试验前分别把试块放入不同溶液中吸水饱和48 h,测试其相应的强度、变形以及吸水率作为初始参考值,然后将试块分别放入清水、硫酸钠溶液以及氯化钠溶液中浸泡60 d、120 d、180 d、240 d、300 d、360 d,浸泡至规定龄期分别测试试件的抗折强度、抗压强度、变形以及吸水率。强度测试采用WED-300型电子万能试验机(抗折、抗压一体机),抗折耐腐蚀系数Kf、抗压耐腐蚀系数Kc具体计算公式如下:

Kf=Rfn/Rf0

(1)

Kc=Rcn/Rc0

(2)

式中:Rf0、Rc0分别为浸泡48 h后的初始抗折强度和抗压强度,MPa;Rfn、Rcn分别为浸泡至规定龄期的抗折强度和抗压强度,MPa。

变形测试采用数显外径千分尺,变形率Sn的计算公式为:

Sn=L0-Lt250×100%

(3)

式中:L0养护28 d后试样在不同溶液中吸水饱和48 h后测试的初始长度,mm;Lt为浸泡至测试龄期的长度,mm。

吸水率W计算公式为:

W=Wn-W*nW*n×100%

(4)

式中:Wn为MAPC浆体试块浸泡至规定龄期的湿质量,g;W*n为MAPC浆体试块浸泡至规定龄期后,在60 ℃真空干燥箱里烘干48 h后的干质量,g。

测试完规定浸泡龄期的强度后,取其带表皮的片状碎片,放置于研钵中研磨,过200目(75 μm)筛,将粉末放置在无水乙醇中终止水化,待进行微观测试时,将粉末从无水乙醇中取出放在烘箱中烘干。借助QUANTA200电子显微镜观察MAPC水化产物微观形貌,并进行能谱分析。借助日本理学D/max-RB型X射线衍射仪测试MAPC硬化浆体的XRD谱,并进行物相分析,测试参数:XRD中的阳极靶材料为Cu靶,加速电压为40 kV,电流为20 mA,扫描范围为10°~80°,扫描步长设置为 0.026°,每步0.4 s。

2 结果与讨论

2.1 强 度

图1和图2分别为M0和M1浆体试块在不同溶液中浸泡不同龄期的抗压强度和抗折强度变化(其中W为水浸泡,N为氯化钠浸泡,S为硫酸钠浸泡)。由图可知M0和M1在不同溶液下浸泡其强度随着浸泡龄期的增长先增加后减少呈折线变化。M0在清水和3.5%NaCl溶液中浸泡360 d后抗压强度较初始值41.00 MPa、42.53 MPa分别损失了11.71%、8.06%,在5%Na2SO4溶液中抗压强度较初始值40.42 MPa增加了1.68%;M1在清水中浸泡360 d后抗压强度较初始值49.32 MPa损失了1.87%,在3.5%NaCl和5%Na2SO4溶液中抗压强度较初始值49.00 MPa、48.2 MPa分别增加了2.08%、9.05%。M0在清水和3.5%NaCl溶液中浸泡360 d后抗折强度较初始值6.83 MPa、6.95 MPa分别损失了10.40%、7.19%,在5%Na2SO4溶液中较初始值6.9 MPa增加了1.45%;M1在清水和3.5%NaCl溶液中浸泡360 d后抗折强度较初始值8.03 MPa、8.00 MPa分别损失了4.36%、1.75%,在5%Na2SO4溶液中较初始值8.17 MPa增加了2.82%。

图1 不同浸泡龄期下MAPC硬化浆体的抗压强度Fig.1 Compressive strength of MAPC hardened slurry at different soaking ages

图2 不同浸泡龄期下MAPC硬化浆体的抗折强度Fig.2 Flexural strength of MAPC hardened slurry at different soaking ages

表2为MAPC硬化浆体在不同溶液中浸泡360 d的耐腐蚀系数。由表2可知,M0和M1在不同溶液中浸泡其耐腐蚀系数均大于0.85。结合图1、图2以及表2结果表明:MAPC硬化浆体试块耐盐类腐蚀性能优于耐清水侵蚀,且MAPC硬化浆体耐硫酸盐腐蚀性能为最佳;掺加水玻璃的M1浆体试块可有效改善MAPC硬化浆体的抗压强度和抗折强度,提高浆体试块的耐清水侵蚀以及耐盐类腐蚀性能。

影响MAPC硬化浆体强度主要是水化产物的生成量、氧化镁粉末微集料以及水溶液和盐溶液等相互作用的几个因素。在清水中浸泡,前期强度增长的原因是MAPC硬化浆体中未反应的氧化镁颗粒以及磷酸盐继续发生酸碱反应,生成的水化产物占主导作用,生成水化产物的量大于水解的水化产物的量,使得内部的孔隙减少,浆体的密实度增加,从而提高MAPC硬化浆体的强度。后期强度下降的原因是MAPC内部的氧化镁粉末以及磷酸盐在富水环境下反应充分反应,此时水解占主导作用,导致MAPC硬化浆体内部的水化产物在水环境下逐步减少,内部晶体结构慢慢劣化,从而使得内部的孔隙增加,导致吸水率增大,最后强度下降。添加水玻璃的M1浆体试块在清水下浸泡其力学性能发展趋势和M0一致,但是其相关性能均优于空白组,主要是因为掺入水玻璃的M1浆体试块初始强度高于空白组M0的强度(见图1和图2),水玻璃的加入导致水化反应提前,使得晶体结构在早期以及后期养护环境中的生长更加饱和密实,从而表现出浆体的初始强度较高;再一方面就是硅酸根离子和镁离子发生反应生成硅酸镁晶体,硅酸镁晶体和水玻璃填充了内部晶体与氧化镁颗粒之间的空隙,堵塞了内部毛细孔,从而使强度增加。

表2 MAPC硬化浆体浸泡360 d后耐腐蚀系数Table 2 Corrosion resistance coefficient of MAPC hardened slurry soaked for 360 d

M0和M1浆体试块在3.5%NaCl溶液和5%Na2SO4溶液中浸泡其强度的发展趋势和在清水中的一致,但是性能优于在清水中浸泡。MAPC硬化浆体在NaCl溶液浸泡过程中,由于硬化浆体自身比较密实,氯离子很难渗入到硬化浆体内部,即大量的氯化钠聚集在硬化浆体表面从而形成盐结晶,阻止外界水分子以及盐溶液进入硬化内部。在Na2SO4溶液中的SO2-4会与硬化浆体内部的Mg2+结合生成MgSO4·7H2O晶体,其结晶物填充了硬化浆体内部的孔隙,使得结构更加致密,从而减少外界水分子以及腐蚀溶液的渗入,进而减少硬化浆体内部MgNH4PO4·6H2O(MKP)晶体的水解,使得硬化浆体内部的劣化减少,进而使孔隙率减少即吸水率减少,表现出硬化浆体强度比在淡水和NaCl溶液中浸泡的强度发展更好,提高其耐Na2SO4溶液腐蚀的性能。

2.2 变 形

图3为M0和M1浆体试块在不同溶液中浸泡不同龄期的变形情况。随着浸泡龄期的增长变形逐步增加,后期基本处于稳定状态且变化较小。M0在清水中浸泡360 d的变形为-2.20×10-4,在3.5%NaCl和5%Na2SO4溶液中为-2.34×10-4、-2.64×10-4; M1在清水中浸泡360 d的变形为-1.87×10-4,在3.5%NaCl和5%Na2SO4溶液中为-1.97×10-4、-2.32×10-4。综上,MAPC浆体试块在Na2SO4溶液中变形最大,掺加水玻璃的M1浆体试块可明显减少其在不同溶液中变形。

图3 不同浸泡龄期下浆体试块的变形Fig.3 Longitudinal linear deformation of slurry samples at different soaking ages

MAPC浆体在富水环境下一直处于微膨胀状态,主要由于水分不断渗入到硬化浆体内部,毛细孔由初始的干燥状态变成吸水饱和状态以及水化产物结晶吸水饱和造成的。而水玻璃的加入提高了硬化浆体的密实度,减少外界水分渗入到内部从而减小了硬化浆体的体积变化。MAPC浆体试块在NaCl溶液中浸泡的变形大于清水中的变形,主要由于MAPC浆体对盐溶液的吸湿性高于清水[17],故MAPC浆体体积变形大于清水中的体积变形。在Na2SO4溶液浸泡环境下,MAPC浆体的变形大于清水中和氯化钠溶液中变形,主要是硬化浆体除了承受由于MKP吸水湿胀导致的体积膨胀,且MAPC浆体在盐溶液下的吸湿性大于清水。此外,Na2SO4溶液中的SO2-4与硬化浆体内的Mg2+反应生成的新物相MgSO4·7H2O晶体,对内部孔隙壁产生压应力,从而使得MAPC硬化浆体在Na2SO4溶液中浸泡后的体积膨胀率最大。

2.3 吸水率

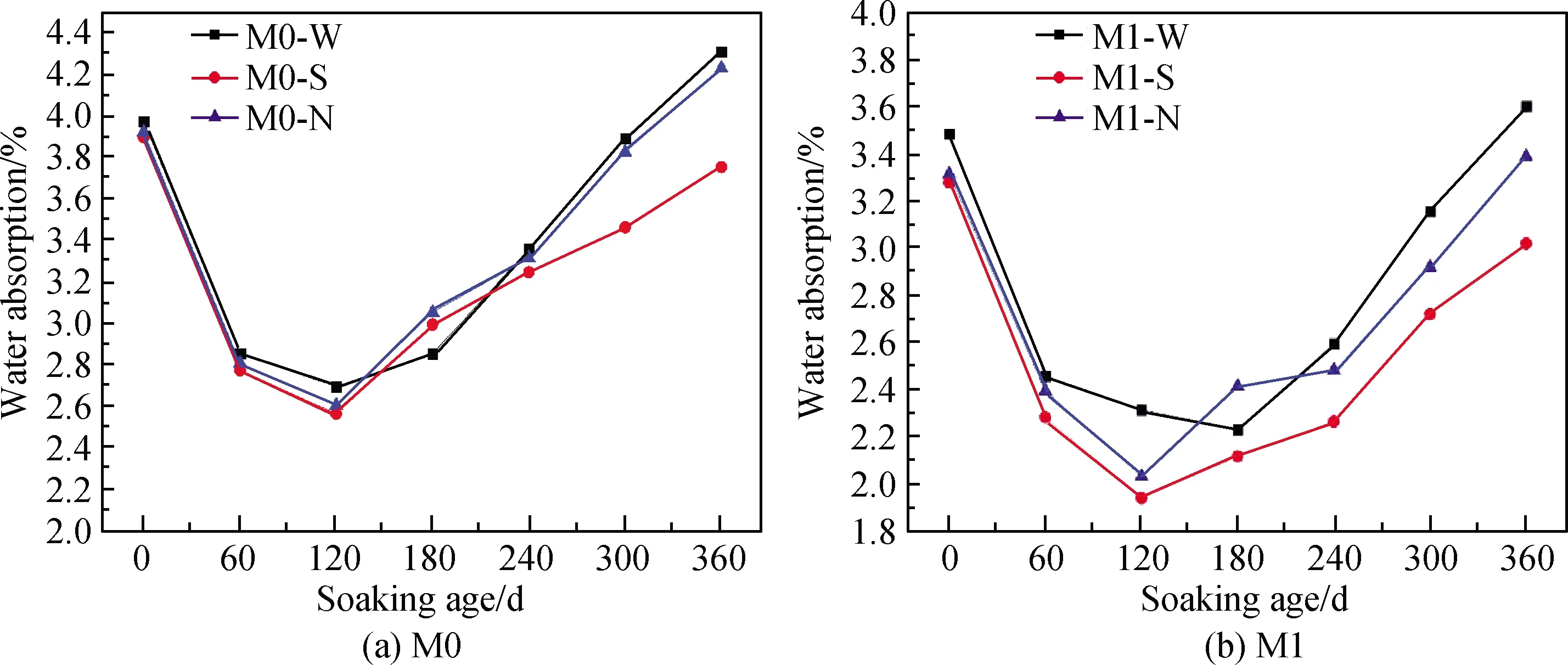

图4是M0和M1浆体试块在不同溶液浸泡至规定龄期的吸水率。吸水率反映了MAPC浆体试块的开口孔隙之和。从图4可知,M0和M1的吸水率随着浸泡龄期的增长,吸水率先减少后增加,呈“V”型趋势。浸泡360 d后,M0在清水、3.5%NaCl和5%Na2SO4溶液中的吸水率较初始吸水率3.970%、3.923%、3.897%分别增加了0.337%、0.308%、-0.143%。M1在清水、3.5%NaCl和5%Na2SO4溶液中的吸水率较初始吸水率3.486%、3.316%、3.279%分别增加了0.118%、0.074%、-0.259%。

由图4可知,不同溶液下浸泡的M0和M1浆体试块,添加水玻璃的M1浆体试块的初始吸水率较M0的初始吸水率降低了约0.6%,说明水玻璃的加入改善了MAPC浆体的孔隙结构,即孔隙减少,使得浆体结构更加密实,强度更高。

图4 不同浸泡龄期下浆体试块的吸水率Fig.4 Water absorption of slurry samples at different soaking ages

2.4 水化温度

图5 不同浆体试块的水化温度曲线Fig.5 Hydration temperature curves of different slurry samples

图5是M0和M1浆体试块的水化温度曲线。由图5可知:M0和M1在水化温度达到45 ℃前其变化趋势一致;水化温度超过45 ℃后,掺加水玻璃的M1浆体试块加速了其水化反应,提高了其反应温度,使其最高温度达85.1 ℃,比M0的水化温度提高了2.7 ℃。掺加水玻璃不仅使浆体的水化反应提前,而且还使反应温度提高,从而促使掺加水玻璃的MAPC浆体内部水化产物增多,进一步完善内部结构提高其密实度。

2.5 XRD分析

图6(a)和(b)为MAPC浆体试块在不同溶液下浸泡360 d后的XRD谱。从图6(a)和图6(b)可知,浸泡在不同溶液下的MAPC浆体试块其主衍射峰均为NH4MgPO4·6H2O(晶面间距d=2.917 nm、4.252 nm、5.903 nm)和未反应的MgO(d=2.431 nm)。由图6(a)可知,M0浆体试块在5%Na2SO4溶液中浸泡,在d=4.029 nm、5.680 nm处有新的物质MgSO4·7H2O生成。图6(b)中的M1浆体试块除了有NH4MgPO4·6H2O和MgO的主衍射峰外,在d=2.515 nm处有相应MgSiO3的衍射峰。此外,掺入水玻璃的M1其NH4MgPO4·6H2O主衍射峰的强度高于M0,说明掺入水玻璃提高了水化产物的生成量;在5%Na2SO4溶液中浸泡的MAPC浆体试块其相应MgO的主衍射峰要略低于其他在水和氯化钠溶液浸泡的浆体试块主衍射峰,可推测SO2-4与Mg2+结合生成MgSO4·7H2O新的物相。

图6 不同溶液中浸泡360 d后浆体试块的XRD谱Fig.6 XRD patterns of slurry samples soaked in different solutions for 360 d

2.6 SEM和EDS分析

图7为MAPC浆体试块在不同溶液下浸泡360 d后的SEM照片,图7(a)、图7(b)分别为M0和M1浸泡在清水中的SEM照片。表3为MAPC试块中相应区域的EDS分析。图7(a)中内部晶体排列紧密,表层絮状物质较多,图7(b)中晶体的排列紧密,层间基本没有缝隙,结合A、B区域EDS元素分析,m(Mg) ∶m(P) ∶m(N) ∶m(O)=1 ∶1.19 ∶1.16 ∶5.3,由鸟粪石的化学方程式NH4MgPO4·6H2O可知,m(Mg) ∶m(P) ∶m(N) ∶m(O)=1 ∶1 ∶1 ∶10,所以推断出此区域主要物质为NH4MgPO4·6H2O晶体,B区域除有Mg、P、N、O、Na等基本元素外,还有Si元素,且Mg元素较A区域少了1.61%,结合课题组已有的研究成果[18],掺入水玻璃明显减少了内部的孔隙,由此可以推测图7(b)中的Mg2+和SiO2-3生成了MgSiO3凝胶,填充了内部孔隙,使得M1浆体试块内部生成的结构更加紧密。

图7(c)和7(d)分别为M1和M0浸泡在NaCl溶液中的SEM照片。图7(c)、7(d)较图7(a)、7(b)的晶体尺寸变大,晶体间的分布更具层次,更加紧密。晶体表面附着的无定形絮状物质更细堆积,更加密实,结合C、D区域EDS元素分析可知,掺水玻璃的M1含有Si元素,由此可以推断絮状物可能是含Cl元素的物质以及水合硅酸镁晶体等。

图7(e)和7(f)分别为M1和M0浸泡在Na2SO4溶液中的SEM照片。图7(e)、7(f)较图7(a)、7(b)的晶体尺寸及形貌发生了很大变化,水化产物由片状转变为柱状,相互交织形成网状结构,晶体生长完好且无明显的腐蚀痕迹。结合E区域EDS元素分析,N、P元素的质量占比基本接近,说明该区域是NH4MgPO4·6H2O晶体。M1浆体试块经过Na2SO4溶液的浸泡,晶体的排布较图7(e)整体性更完善。结合F区域EDS可知,除了生成NH4MgPO4·6H2O晶体的元素外,还有S元素、Si元素,S元素主要是来源于Na2SO4溶液,Si元素来源于水玻璃。可以推测溶液中的SO2-4与Mg2+结合生成MgSO4晶体,SiO2-3与Mg2+结合生成水合硅酸镁晶体,此外还有可能存在Na2SO4晶体。

图7 浸泡360 d后MAPC硬化浆体的SEM照片Fig.7 SEM images of MAPC hardened slurry after soaking for 360 d

表3 MAPC试块中相应区域的EDS分析Table 3 EDS analysis of the corresponding regions in MAPC samples

3 结 论

(1)MAPC硬化浆体在清水中浸泡360 d后,M0的抗压强度和抗折强度分别损失了11.71%、10.40%,M1的抗压强度和抗折强度分别损失了1.87%、4.36%,M0、M1的变形较初始值分别增加了2.20×10-4、1.87×10-4,吸水率较初始吸水率分别增加了0.337%、0.118%。

(2)MAPC硬化浆体在氯化钠溶液中浸泡360 d后,M0的抗压强度和抗折强度分别损失了8.06%、7.19%,M1的抗压强度增加了2.08%,抗折强度损失了1.75%,M0、M1的变形较初始值分别增加了2.34×10-4、1.97×10-4,吸水率较初始吸水率分别增加了0.308%、0.074%。

(3)MAPC硬化浆体在硫酸钠溶液中浸泡360 d后,M0的抗压强度和抗折强度分别增加了1.68%、1.45%,M1的抗压强度和抗折强度分别增加了9.05%、2.82%,M0、M1的变形较初始值分别增加了2.64×10-4、2.32×10-4,吸水率较初始吸水率分别降低了0.143%、0.259%。

(4)MAPC硬化浆体具有良好的耐盐腐蚀性能。掺入水玻璃的M1浆体试块不仅可以提高其初始强度,减少初始吸水率,还可以提高MAPC浆体在清水溶液和盐溶液中的耐腐蚀性能。