铝合金型材的静轴肩倾斜搅拌摩擦焊接头性能

2021-04-16方远方

方远方 张 华

1.北京石油化工学院光机电装备技术北京市重点实验室,北京,1026172.北京市安全生产工程技术研究院,北京,102617

0 引言

搅拌摩擦焊(friction stir welding,FSW)技术是20世纪90年代出现的一项新型固相连接技术。该技术凭借其热输入量小、生产效率高、成本低等优势迅速在轻质合金焊接领域得到广泛应用,在以铝合金为主要生产材料的航空、航天及轨道列车制造等领域,搅拌摩擦焊技术的应用正在不断深入[1-6]。

常规搅拌摩擦焊接过程中,焊缝旁边会生成连续的飞边,焊后必须将其去除,严重降低了焊接效率,而对于厚度较大或形状不规则的焊材,与轴肩接触的区域受热较多,其余部分的受热很少,焊接过程中热量的不均匀分布会显著影响焊缝的整体质量[7-10]。为了解决上述问题,静止轴肩(静轴肩)搅拌摩擦焊(stationary shoulder friction stir weld)技术被发明并应用。静轴肩搅拌摩擦焊的焊缝表面光滑不产生弧纹,且在焊接过程中,轴肩不旋转产热,改善了接头沿焊接厚度方向的热量分布情况[11-13]。

目前国内外科研机构均采用零角度即机头装置与焊接平面垂直的静轴肩搅拌摩擦,该方式可以减小焊接过程中的顶锻力,但焊缝表面会经常出现沟槽缺陷,导致焊接失败,严重影响焊接质量,使得该技术在目前还无法大规模工程化应用。笔者采用倾斜静轴肩焊接有效解决了此问题,试验证明斜倾静轴肩搅拌摩擦焊焊缝表面没有沟槽缺陷。

1 试验条件与方法

1.1 试验材料

本试验所用材料为生产列车壁板的6005A铝合金中空型材,其整体结构与横截如图1所示,材料实际测得的力学性能参数如表1所示。

图1 试验铝合金型材横截面Fig.1 Cross section of aluminum alloy specimen

表1 母材力学性能

1.2 试验过程

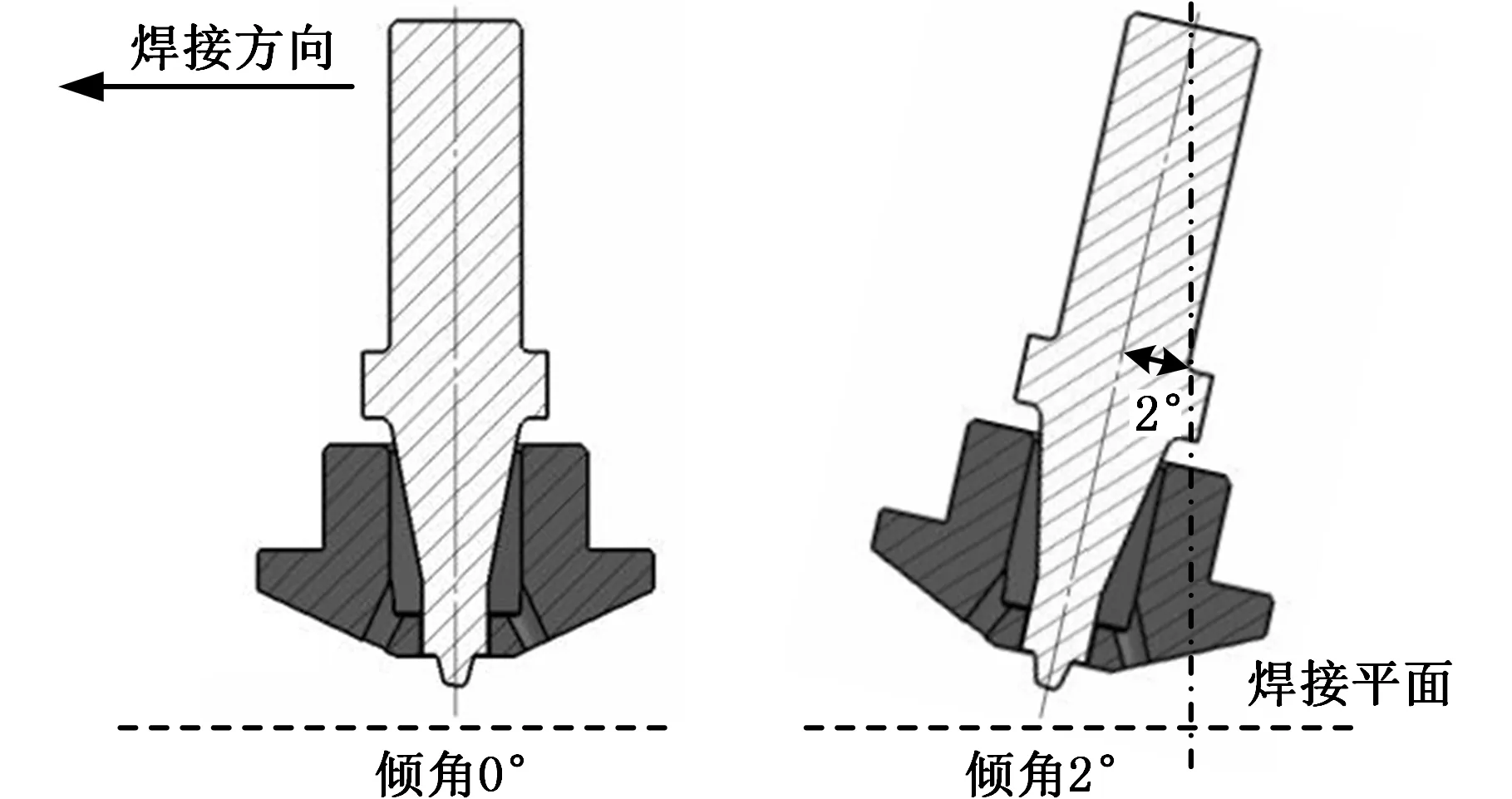

试验设备为国产的静龙门搅拌摩擦焊设备,通过特制静轴肩专用刀柄实现静轴肩搅拌摩擦焊,其机头装置如图2所示。试验材料接头组合形式为对搭接混合焊接,锥形搅拌针长4.5 mm,根部直径为5.45 mm,搅拌针自带的轴肩直径为10 mm,静止轴肩直径18 mm,采用0°与2°的焊接倾角进行试验。

图2 试验用静轴肩搅拌摩擦焊装置Fig.2 Schematic diagram of stationary shoulder friction stir welding test device

试验采用固定焊接速率、变换转速的方式进行,为接近工程化应用条件,设置焊接速率为1 m/min,转速范围是1700~2300 r/min。焊后,试样去掉型材中间立筋并取样(图3)进行拉伸检测(按国家标准GB/T228.1—2010《金属材料拉伸试验 第一部分:室温试验方法》)和弯曲检测(按国家标准GB/T2653—2008《焊接接头弯曲试验方法》)。拉伸检测中,每个参数取3次检测结果的平均值;弯曲检测中,每个参数取2次检测结果的平均值。对焊缝中段进行打磨、抛光并用质量分数5%的NaOH溶液侵蚀来获得金相试样,利用光学显微镜观测试样组织,利用扫描电镜对拉伸检测后的试样断口进行形貌组织观测。

图3 拉伸试样取样示意图Fig.3 Schematic diagram for sampling of tensile test

2 试验结果与讨论

2.1 焊缝表面观测

由图4可以看出,静轴肩搅拌摩擦焊焊缝表面光滑无弧纹,无飞边、裂纹等缺陷,在实际生产中可省去去除飞边等清理工序,提高效率。普通搅拌摩擦焊热量主要分布在焊缝与轴肩的接触面,而静轴肩搅拌摩擦焊的热量沿深度方向分布更加均匀,更有利于焊缝内部的材料流动与成形。

(a)静轴肩搅拌摩擦焊焊缝(b)普通搅拌摩擦焊焊缝图4 焊缝表面形貌Fig.4 Morphology of welding surface

0°静轴肩焊接试验中,焊缝表面经常会出现沟槽缺陷(图5),这是由于轴肩在焊接过程中不转动,因此轴肩表面的温度较低,周围塑化流动的铝合金材料附着在轴肩表面迅速冷却固化,将焊缝表面“划伤”,破坏焊接成形。为解决这个问题,本试验将焊接接头倾斜2°(图6),进行倾斜静轴肩搅拌摩擦焊。焊接方向前端的轴肩与焊材保持一定距离时,即使焊接过程中有材料附着,也不会对焊缝产生影响,后端的轴肩对焊缝进行强力“抹平”,确保焊缝表面质量。虽然带倾角的焊接使焊缝的减薄量有所增大,但由于材料流动更加充分,同时焊缝表面不会产生隧道等缺陷,因此焊缝的成形性能得到整体提升,接头的力学性能并没有因此受到影响。经多次反复试验,将机头沿焊接方向抬起的焊接倾角确定为2°时的试验效果最佳,既可保证焊缝表面质量(图5),又不会因为角度过大造成焊接的前进抗力过大。

图5 静轴肩搅拌摩擦焊焊缝表面形貌Fig.5 Surface morphology of stationary shoulder friction stir welding

图6 静轴肩搅拌摩擦焊焊接示意图Fig.6 Schematic diagram of stationary shoulder friction stir welding

2.2 力学性能分析

相对于普通搅拌摩擦焊,静轴肩搅拌摩擦焊轴肩不转动,产生的热量较小,因此通过提高搅拌工具的转速来增加搅拌针与铝合金之间的热输入,保证接头性能。

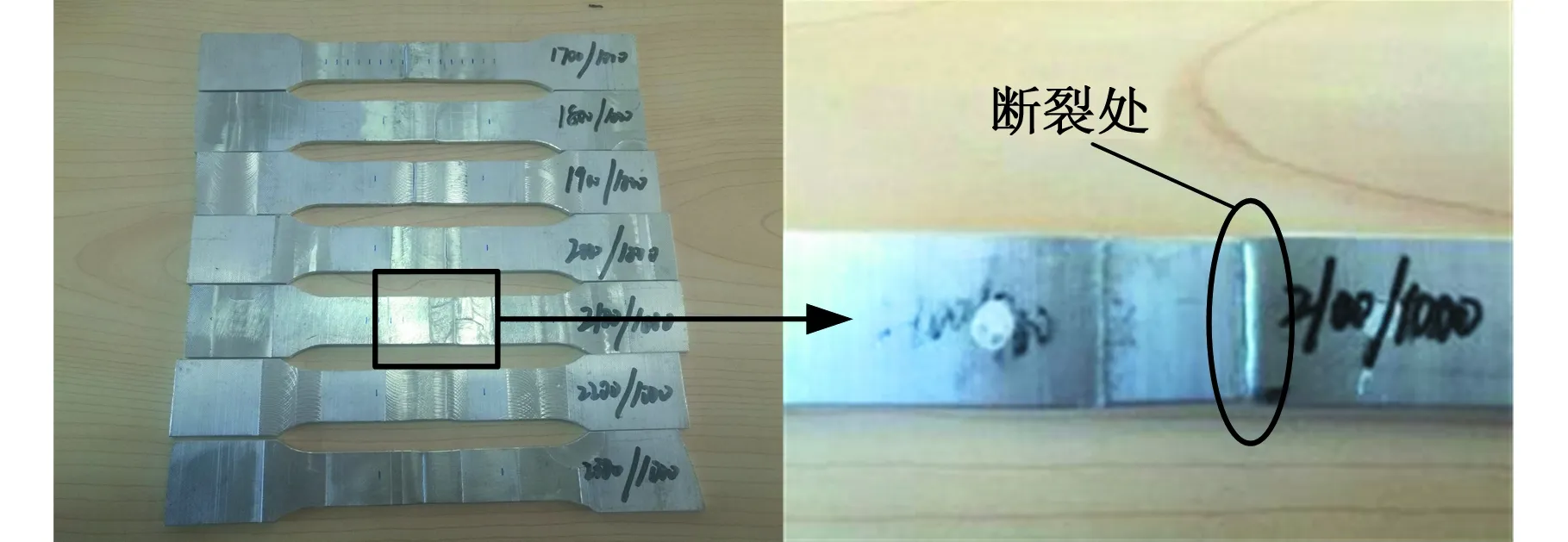

拉伸检测后的试样如图7所示,全部试样的断裂方式一致,裂缝均出现在焊缝前进侧与母材交界处。试样的抗拉强度的均值在215~222 MPa之间,屈服强度均值在147~153 MPa之间(表2),可见在焊接速率为1 m/min时,静轴肩搅拌摩擦焊的接头抗拉强度保持在母材的70%~73%,屈服强度是母材的53%~55%(表1)。试验中的抗拉强度与屈服强度最大值出现在转速n=2100 r/min,由应力-应变曲线(图8)可看出该转速下的拉伸性能最优,且各转速下的拉伸性能总体保持平稳,没有出现大幅度波动。

图7 拉伸检测后的试样Fig.7 Specimen after tensile test

表2 接头力学性能

图8 应力-应变曲线(焊速1 m/min)Fig.8 Stress-strain curve (welding speed 1000 mm/min)

弯曲检测后的试样如图9所示,试样在所选工艺窗口内,转速1700 r/min试样在背弯34°、92°时出现裂纹,转速1800 r/min试样在背弯57°时出现裂纹,转速1900 r/min、2000 r/min、2100 r/min、2200 r/min、2300 r/min试样背弯180°均无裂纹。这是因为转速较低时,焊缝底部的材料被搅拌得不够充分,导致材料的流动性不好,形成疏松组织。上述转速试样正弯180°均无裂纹。

图9 弯曲检测后的试样Fig.9 Specimen after bending test

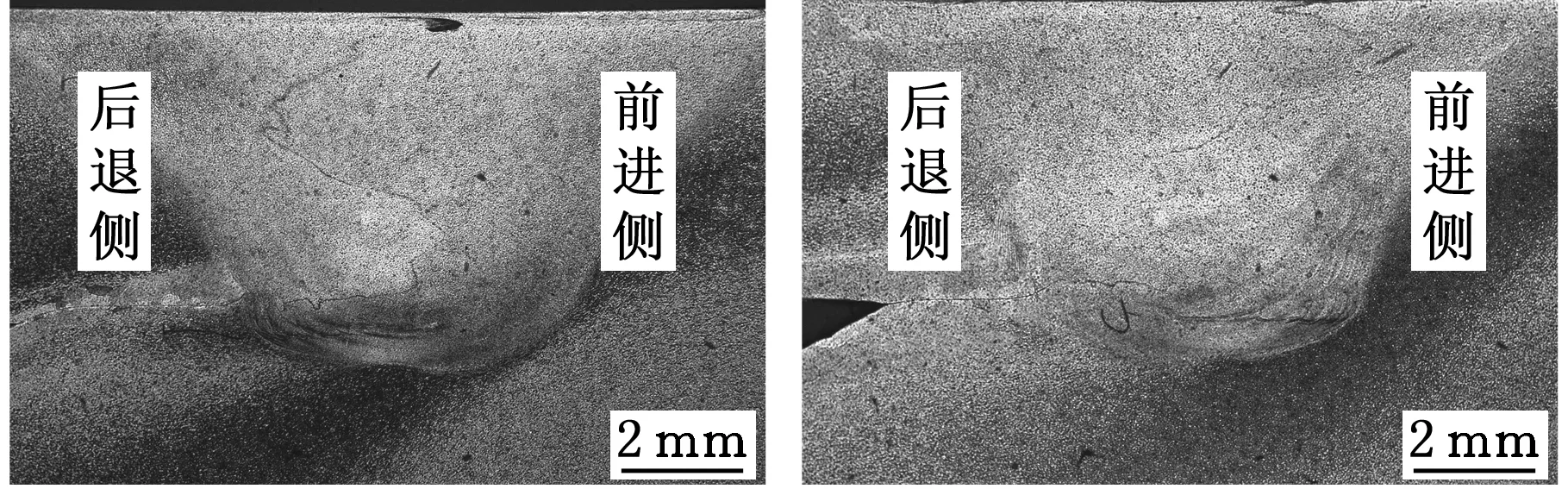

2.3 横截面组织结构

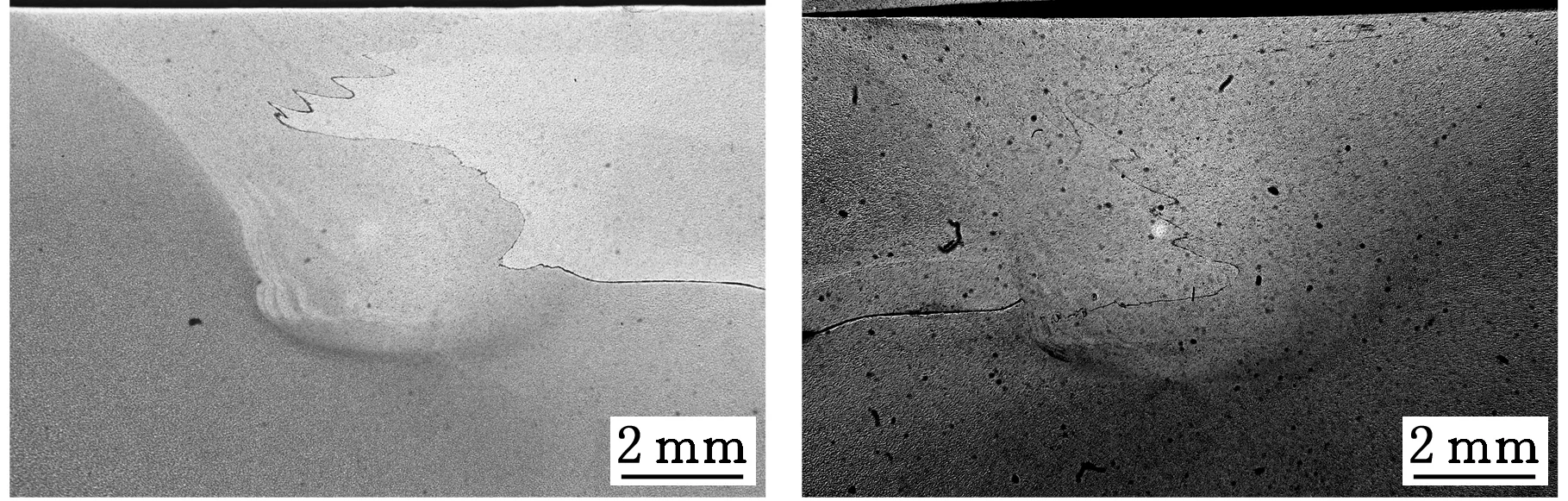

(a)n=1700 r/min (b)n=1800 r/min

(c)n=1900 r/min (d)n=2000 r/min

(e)n=2100 r/min (f)n=2200 r/min

(g)n=2300 r/min图10 接头横截面组织(焊速1 m/min)Fig.10 Morphology of joint section (welding speed 1 m/min)

静轴肩搅拌摩擦焊试样横截面金相如图10所示,可以看出,焊缝区域组织均匀,没有出现裂纹、孔洞等缺陷。转速1700 r/min、1800 r/min的焊缝根部靠近后退侧出现组织混浊不均匀区域,这解释了低转速试样背弯时出现裂纹的原因。转速较低时,焊缝的前进侧与后退侧明显不同,前进侧的界面分界线较为清晰。随着转速的升高,前进侧与后退侧的区别度降低,焊缝两侧形状对称,而且减薄量减小,焊缝与母材表面等高。

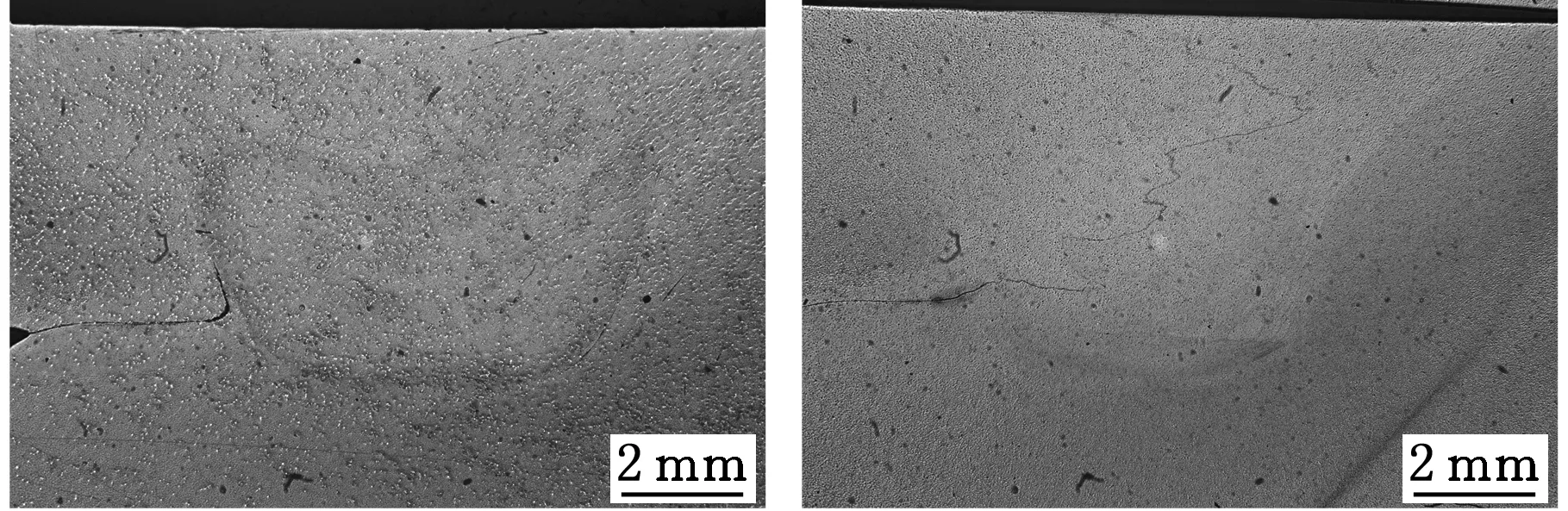

2.4 断口形貌分析

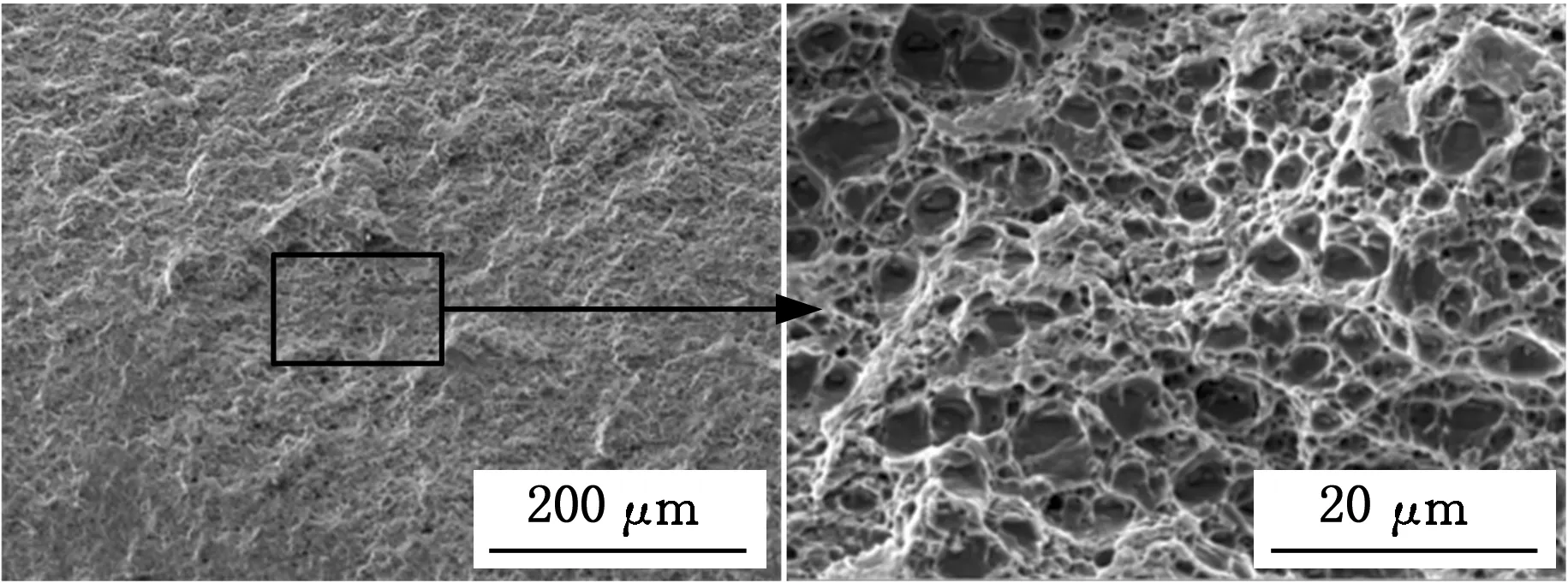

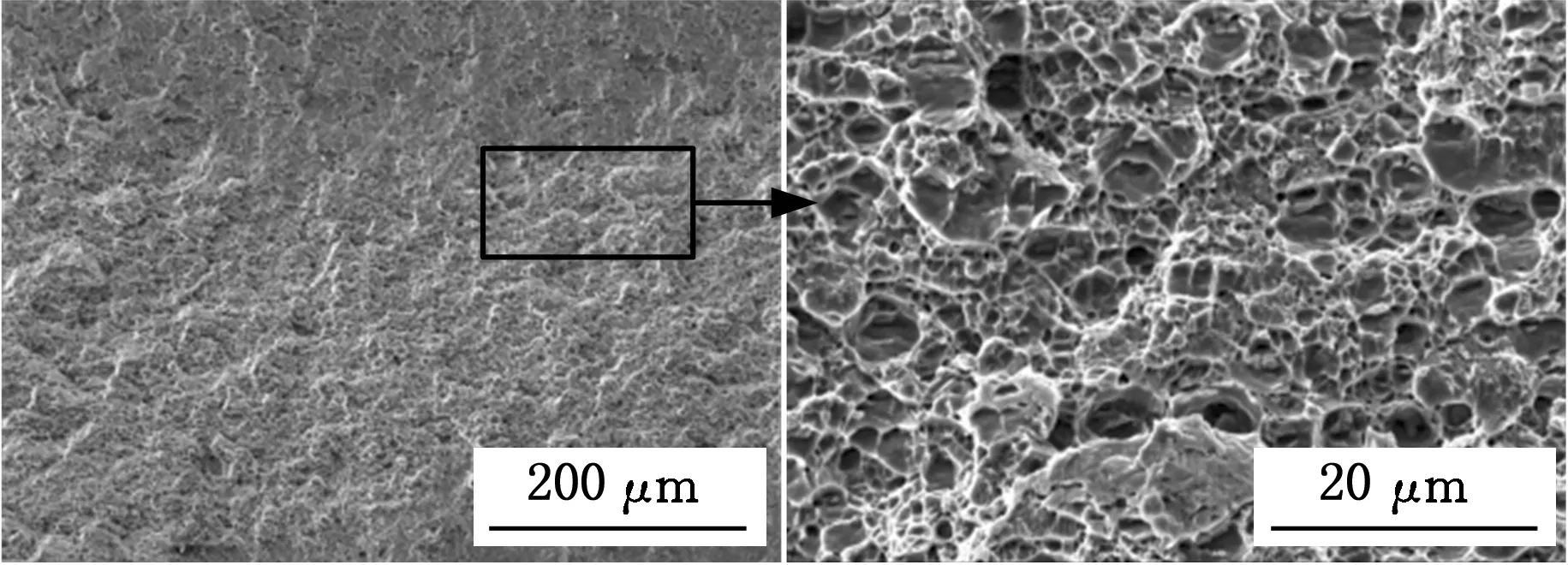

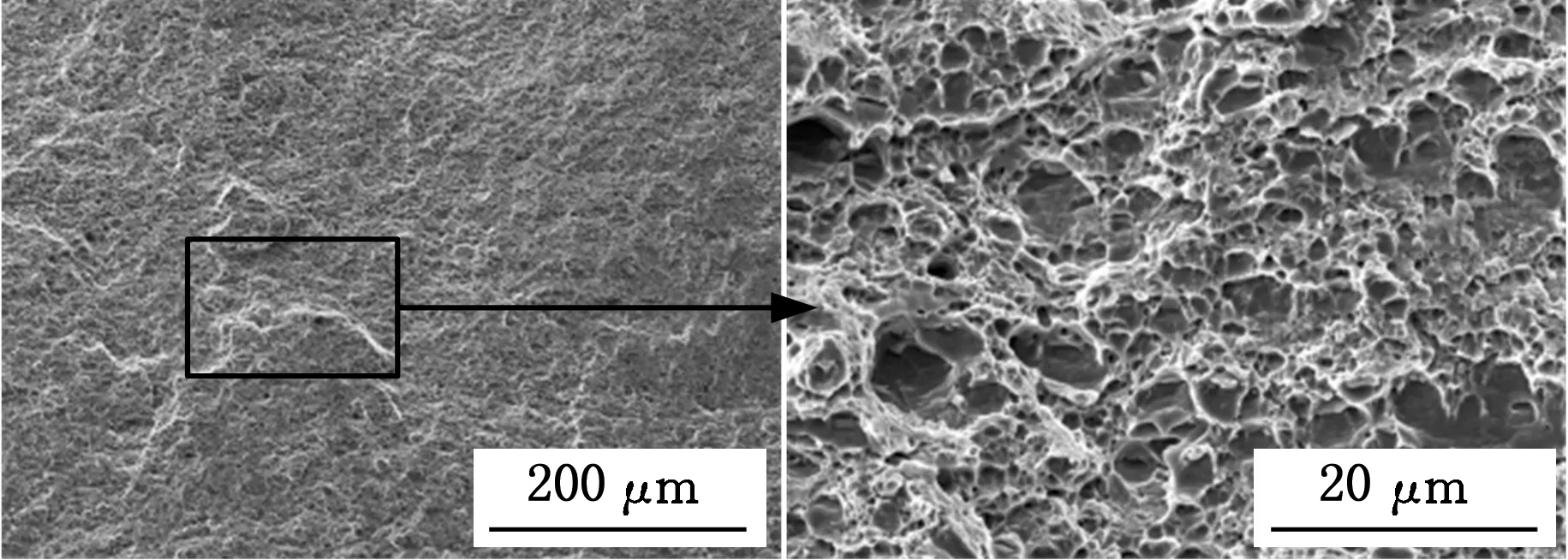

挑选力学性能较好的4组转速(2000 r/min、2100 r/min、2200 r/min、2300 r/min)试样进行拉伸断口组织观测。图11中,左侧图片为低倍形貌图,右侧图片为方框区域的放大图,可以看出4组试样的晶粒组织分布均匀,存在大量韧窝组织,没有明显的脆性断裂组织,此时的试样断裂机制为韧性断裂。这解释了力学检测结果中的抗拉强度与屈服强度在转速大于2000 r/min时保持在高水平,没有出现大幅度的波动。转速2100 r/min时,试样的抗拉强度与屈服强度达到最大值,此时的材料在焊接过程中得到最为充分的搅拌,转速与焊接速率的配比达到最佳。

(a)n=2000 r/min

(b)n=2100 r/min

(c)n=2200 r/min

(d)n=2300 r/min图11 断口形貌(焊速1 m/min)Fig.11 Fracture morphology (welding speed 1 m/min)

3 结论

(1)6005A铝合金型材静轴肩搅拌摩擦焊的焊缝表面光滑、减薄量小,无沟槽、裂纹等缺陷,焊接不产生飞边。

(2)焊接倾角为0°时,轴肩附近的铝合金焊材会附着在轴肩表面,破坏焊接成形,产生焊缝表面沟槽。将焊接倾角设定为2°可以有效避免焊缝表面产生沟槽缺陷,提高焊接质量。

(3)焊接速率保持在1 m/min时,6005A铝合金型材静轴肩搅拌摩擦焊接头的抗拉强度最大值为222 MPa,达到母材的73%,屈服强度最大值为153 MPa,达到母材的55%,二者均出现在转速2100 r/min时。转速为1700 r/min、1800 r/min时,焊缝底部材料得不到充分搅拌,导致试样背弯检测时出现裂纹缺陷;转速升高至1900 r/min及其以上时,焊缝底部的材料得到充分搅拌,流动性提升,缺陷消失。

(4)拉伸检测后的试样断口出现在焊缝前进侧与母材交界处,断口表面有大量韧窝组织,没有明显的脆性断裂组织,断裂机制为韧性断裂,焊缝晶粒分布均匀且细化程度随着转速增加不断提高。