覆盖件模具拼接区表面微观几何形貌的反演分析

2021-04-16赵洪伟

吴 石 赵洪伟 李 鑫

哈尔滨理工大学先进制造智能化技术教育部重点实验室,哈尔滨,150080

0 引言

汽车车身覆盖件模具具有加工形面曲率变化大、形面复杂、尺寸精度和表面质量要求高的特点,其材料大多为Cr12MoV、7CrSiMnMoV等模具钢[1]。模具设计时,为降低覆盖件模具整体加工的复杂性,多采用模体和镶块式模件的拼接结构,模体与模具拼接区域镶块之间的硬度差有时高达15HRC[2]。球头铣刀铣削加工模具拼接区域时,一方面,不同硬度拼接区域的铣削加工引发载荷突变,对刀具造成明显的冲击振动;另一方面,模具拼接区域的型面曲率不断变化,引起未变形切屑厚度、切屑体积随之变化,导致加工过程中的瞬态铣削力变化明显,使得模具拼接缝前后的加工质量变化较大。因此,基于拼接区域表面形貌一致性优化加工工艺参数,对实现拼接区微观几何形貌的可控性研究具有重要工程意义。

影响表面形貌的因素很多,除了切削参数和刀具几何参数外,切削过程中的刀具振动、变形,以及模具曲面的拼接特征等都会对表面形貌产生很大影响,并且这些影响相互之间还存在着耦合关系。对球头刀铣削表面形貌建模方法的研究可分为两类。一种是利用刀具切削刃轨迹形成的包络面约束对工件表面轮廓建模[3],另一种是应用Z-map法建模[4-5]。LIU等[6]基于Z-map模型开发了表面形貌和粗糙度特征的综合预测系统,分析了刀具偏心和磨损对表面形貌及粗糙度的影响。PENG[7]运用加工过程切削刃运动学和切削机理对工件表面形貌的形成过程进行了研究,建立了刀具三维运动轨迹及加工后的三维表面形貌模型,考虑了切削参数、刀尖几何形状和切削振动等主要因素的影响。王鹏等[8]通过刀具轨迹计算和切削试验,研究了球墨铸铁平面铣削过程中切削刃数量对切削性能、刀具磨损和表面形貌特征的影响,并用分形维数和表面粗糙度共同表征表面形貌。任志英等[9]介绍了小波变换在表面粗糙度评定、表面形貌分离与重构、表面形貌分形维数提取等方面的应用。刘帅[10]分别用分形维数、功率谱密度、二维小波分析了表面形貌,通过实验研究了加工参数对表面形貌的影响。

为了实现表面形貌的预期控制,近年来,国内外学者根据表面形貌特征研究了反演优化加工参数。WANG等[11]基于非支配排序遗传算法,以能耗、成本和表面形貌为目标函数对切削深度、进给速度及切削速度进行了优化。NATARAJAN等[12]基于强化多目标的教导-学习优化算法对车削聚甲醛树酯过程的加工参数进行了优化。陶会荣等[13]以立铣、平铣、平磨等三种典型加工方式下的表面粗糙度为研究对象,构建了加工表面多维参数反演模型,并对反演优化算法做了相应研究。陈建岭等[14]提出了具有良好的寻优能力、能获得满意Pareto解集的扩展非支配排序遗传算法,对种群初始化子过程进行规范化处理,保证了种群的多样性和均匀性。张臣等[15]为简化优化问题的求解,引入时段组合的概念,建立了相应数学模型,将多参数优化问题分解成若干独立的子问题。

目前,基于拼接区域的表面形貌一致性,对拼接模具表面形貌的建模、特征分析和加工参数反演研究较少。本文以模具钢Cr12MoV拼接样件为研究对象,分析不同加工参数下拼接缝前后的表面形貌几何特性、残留高度空间特性,然后基于小波包提取加工表面轮廓信号不同频段的能量熵特征,最后根据能量熵特征、材料去除率、刀具寿命,结合多种群并行遗传算法-人工神经网络(multigroup parallel genetic algorithm-artificial neural networks,MPGA-ANN)反演主轴转速、每齿进给量以及轴向切深等加工参数,以实现拼接区微观几何形貌的可控加工。

1 过缝时的瞬时冲击振动对表面形貌的影响

如图1所示,铣削实验用的机床为 VDL-1000E 型三轴立式加工中心,刀具为戴杰二刃整体硬质合金球头立铣刀DV-OCSB2100-L140(螺旋角为30°,直径10 mm);工件材料为淬硬状态下的模具钢Cr12MoV,尺寸为200 mm×200 mm×60 mm。将工件分成 3 个镶块,通过不同的热处理工艺将硬度调至 45HRC、 50HRC、45HRC,通过2根长200 mm 的螺栓穿过不锈钢高强度铰制孔,将工件连接为一个整体,拼接缝隙为0.5 mm。曲面淬硬钢模具铣削选用小切深、小行距和小进给的切削参数,实验加工参数如表1所示。实验时,从硬度为45HRC的镶块向硬度为50HRC的镶块进行顺铣切削,共进行9组实验。实验完成后,通过白光干涉仪扫描实验样件拼接区,得到其拼接缝前后的表面微观形貌。转速n=4000 r/min,切深ap=0.3 mm,每齿进给量fz分别为0.15 mm、0.20 mm、0.25 mm时,实验样件拼接缝前后的表面微观形貌如图2~图4所示。

图1 实验加工现场Fig.1 Experimental processing site

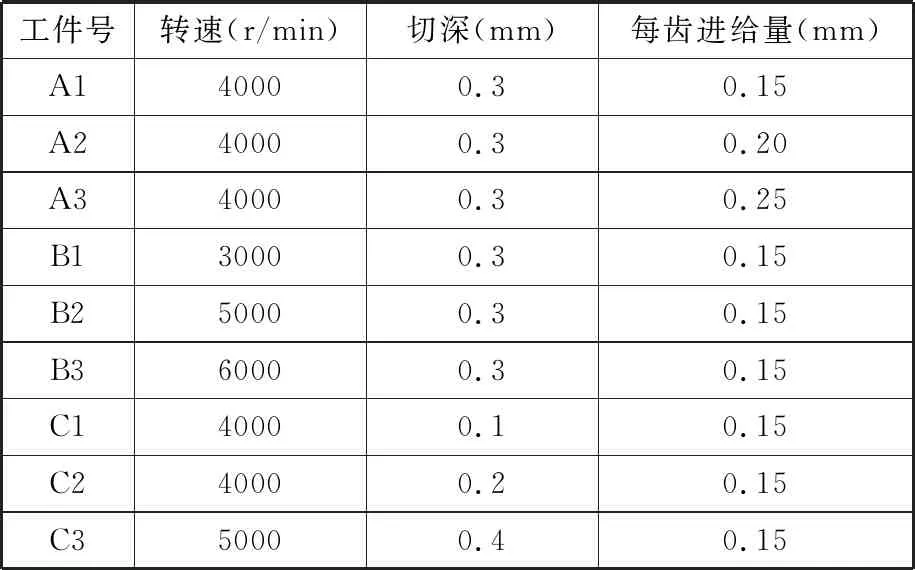

表1 实验加工参数

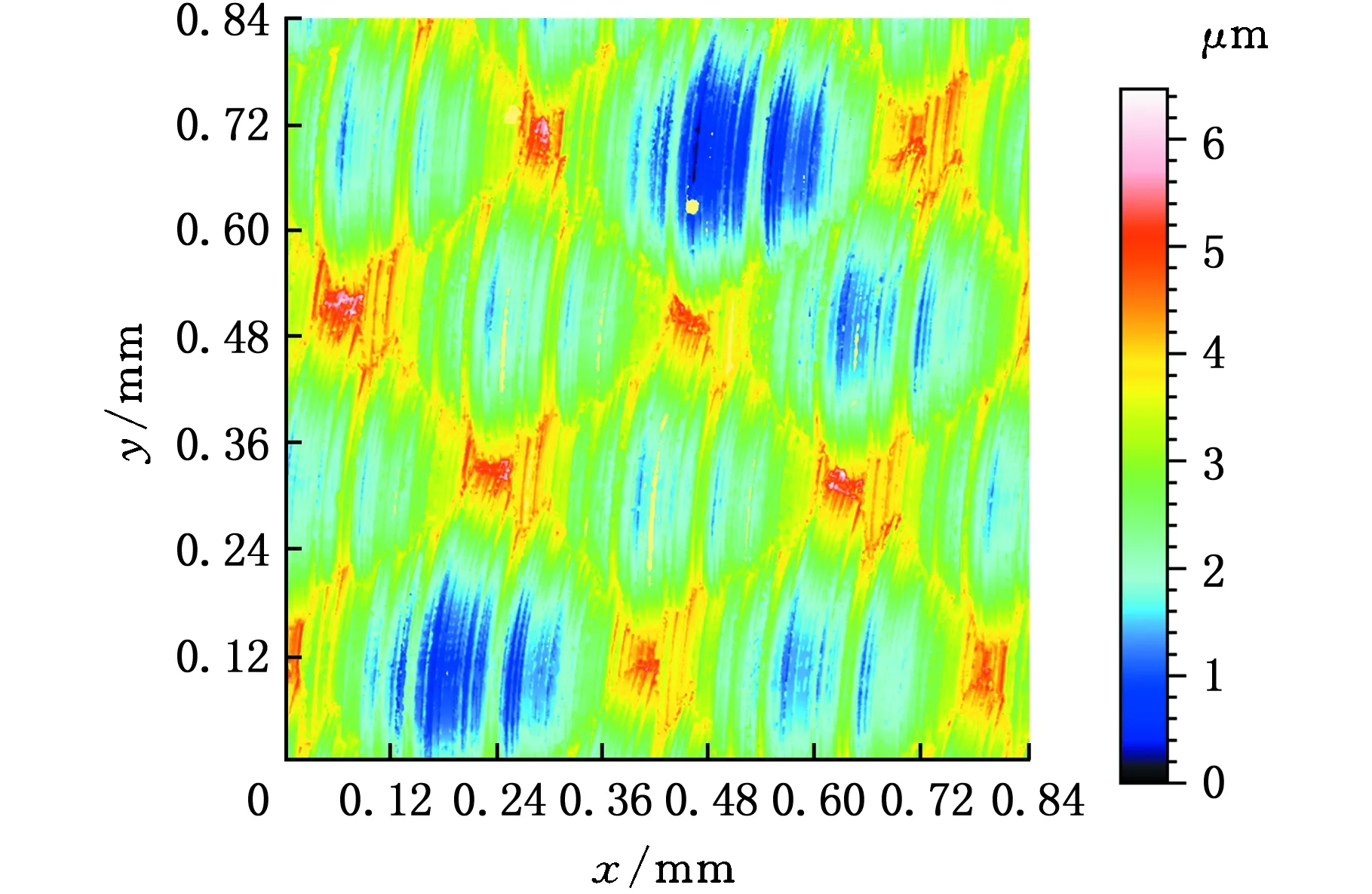

进给量较小时,切削振动较小。球头铣刀两齿的细微差异会使两齿切掉的材料体积不同,导致表面形貌的轮廓不均匀、球头几何轮廓不一致,如图2、图3所示。随着每齿进给量的增大,振动增大,出现单齿切削,导致加工表面形貌的球头几何轮廓变长,如图4所示。对比图2~图4中拼接缝缝前缝后的表面几何形貌图发现,拼接缝后的残留高度比拼接缝前的残留高度大,这是主要因为过缝时瞬时冲击振动会对表面形貌产生影响。

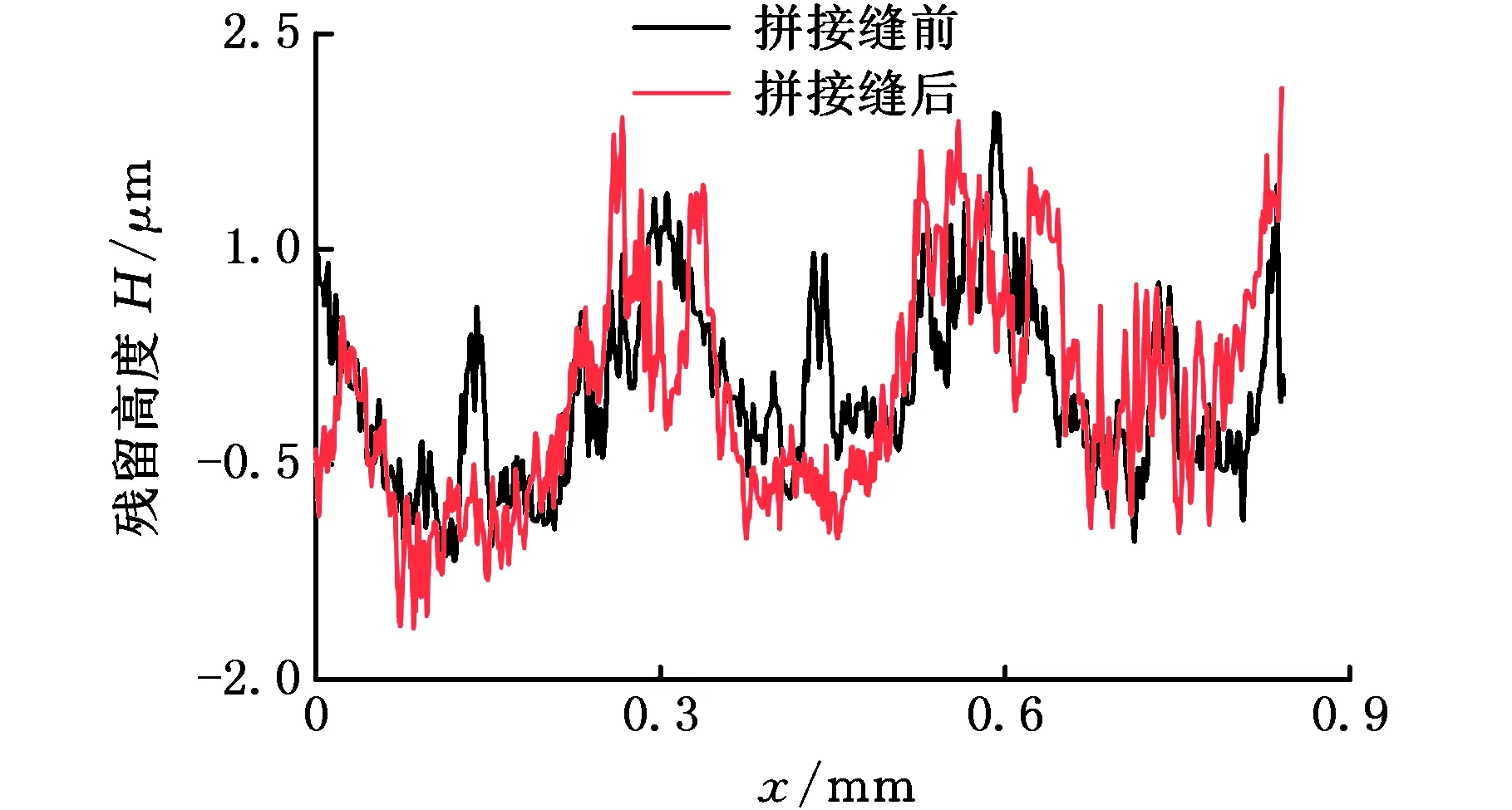

为研究模具拼接缝前后残留高度的空间特性,按刀具切削路径方向,利用白光干涉仪提取上述工况下的表面几何形貌的二维轮廓曲线,如图5~图7所示。

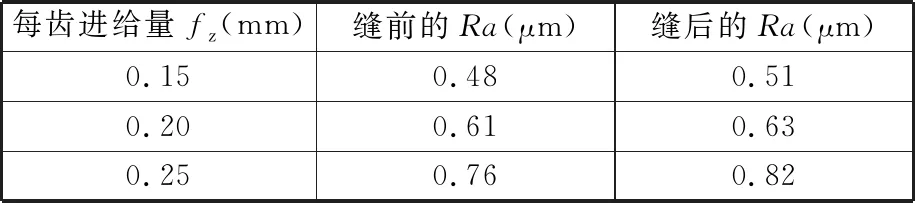

由图5~图7可以看出,缝后的表面残留高度较大;随着每齿进给量的增大,二维轮廓曲线紊乱程度增加(曲线在相同自变量范围内,因变量的变化频率变高),缝后的最大残留高度增大;每齿进给量达到0.20 mm时,单刃参与加工,严重影响加工表面残留高度。根据图5~图7所示的二维轮廓曲线数据计算Ra,拼接缝前后的Ra值如表2所示。

(a)拼接缝前表面硬度为45HRC

(b)拼接缝后表面硬度为50HRC图2 每齿进给量为0.15 mm的表面形貌Fig.2 Surface morphology at feed per tooth is as 0.15 mm

(a)拼接缝前表面硬度为45HRC

(b)拼接缝后表面硬度为50HRC图3 每齿进给量为0.20 mm的表面形貌Fig.3 Surface morphology at feed per tooth is as 0.20 mm

(a)拼接缝前表面硬度为45HRC

(b)拼接缝后表面硬度为50HRC图4 每齿进给量为0.25 mm的表面形貌Fig.4 Surface morphology at feed per tooth is as 0.25 mm

图5 每齿进给量0.15 mm的二维轮廓线Fig.5 2D contour at feed per tooth is as 0.15 mm

图6 每齿进给量0.20 mm的二维轮廓线Fig.6 2D contour at feed per tooth is as 0.20 mm

如表2所示,当每齿进给量增大时,缝前和缝后的Ra值都增大;铣刀经过拼接缝时,样件的硬度发生变化,产生瞬时冲击振动,这使缝后的Ra值要明显大于缝前的Ra值。

图7 每齿进给量0.25 mm的二维轮廓线Fig.7 2D contour at feed per tooth is as 0.25 mm

表2 拼接缝前后的二维轮廓算术平均偏差

2 残留高度的空间特性分析

利用小波变换具有良好的时域和频域局部化性质的特点[9],研究冲击振动对拼接缝前后表面形貌的二维轮廓线的影响。母小波函数ψ(t)∈L2(R)满足

(1)

当被分析的数据信号t、尺度因子a(a≠0)、平移因子b连续时,可对ψ(t)平移或伸缩得到连续小波:

(2)

由于本文要分析非对称信号,因此母小波选择不对称或近似对称的小波基;考虑到相似性原则、支撑长度适当原则,选择dbN小波为小波基。

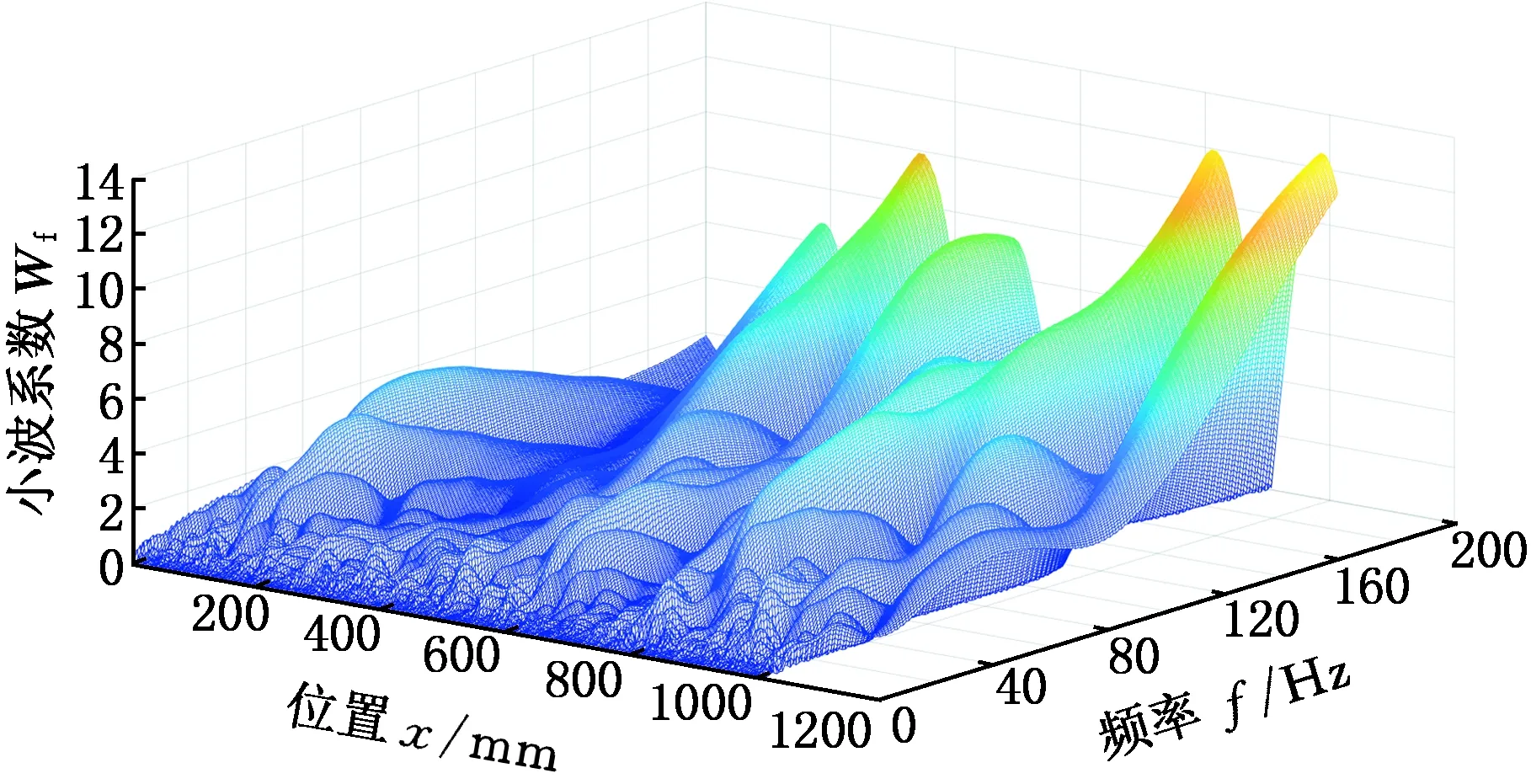

基于db4小波基进行小波变换,分析不同每齿进给量下拼接缝前后表面形貌二维轮廓线的空间特性,如图8~图10所示,可以看出,拼接缝前二维轮廓线的小波系数均有一个峰值,该峰值所处位置在50~80 Hz之间,且随着每齿进给量的增大,峰值处的频率升高。拼接缝后的二维轮廓线小波系数出现两个峰值:一个为冲击振动频率,是过拼接缝时的冲击振动造成的,一个为主轴转速频率。

(a)拼接缝前

(b)拼接缝后图8 拼接缝前后二维轮廓线的小波分析结果 (每齿进给量0.15 mm)Fig.8 Wavelet analysis results of 2D contour lines before and after the splicing seam(feed per tooth is as 0.15 mm)

(a)拼接缝前

(b)拼接缝后图9 拼接缝前后二维轮廓线的小波分析结果 (每齿进给量0.20 mm)Fig.9 Wavelet analysis results of 2D contour lines before and after the splicing seam(feed per tooth is as 0.20 mm)

(a)拼接缝前

(b)拼接缝后图10 拼接缝前后二维轮廓线的小波分析结果 (每齿进给量0.25 mm)Fig.10 Wavelet analysis results of 2D contour lines before and after the splicing seam(feed per tooth is as 0.25 mm)

3 基于小波包的加工表面轮廓信号特征提取

分析了不同加工参数下拼接缝前后的表面形貌几何特性、轮廓信号空间特性后,为反演表面形貌的加工参数,基于小波包提取加工表面轮廓信号在不同频段的能量熵特征。对缝前缝后加工表面轮廓信信号进行3层小波包分解,具体流程如下:

(1)设原始信号为f(t),通过式(2)进行小波系数的提取;

(3)

(3)得到3层小波包分解的特征T=(e3,0,e3,1,e3,2,e3,3,e3,4,e3,5,e3,6,e3,7)。

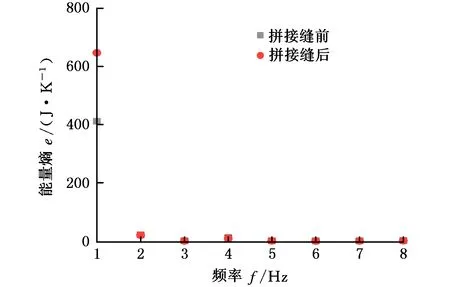

在每齿进给量变化的情况下,对接缝前后的表面形貌二维轮廓线进行3层小波包分解,信号分析的采样点有1024个,采样频率为1024 Hz,计算小波包分解的高频能量和低频能量。i=3时总共8个频率的能量,拼接缝前后的表面形貌二维轮廓线的能量熵如图11~图13所示。

图11 拼接缝前后表面轮廓信号的能量熵特征 (每齿进给量为0.15 mm)Fig.11 Energy entropy characteristics of surface contour signals before and after splicing seam (feed per tooth is as 0.15 mm)

图12 拼接缝前后表面轮廓信号的能量熵特征 (每齿进给量为0.20 mm)Fig.12 Energy entropy characteristics of surface contour signals before and after splicing seam (feed per tooth is as 0.20 mm)

图13 拼接缝前后表面轮廓信号的能量熵特征 (每齿进给量为0.25 mm)Fig.13 Energy entropy characteristics of surface contour signals before and after splicing seam (feed per tooth is as 0.25 mm)

由图11~图13可以看出,铣削加工时模具拼接区域的能量主要集中在第三层第1、2频段(0~256 Hz),这与连续小波分析结果一致,该频段包含冲击振动频率和主轴转速主频;拼缝后的轮廓信号能量熵均大于拼缝前的轮廓信号能量熵。

提取B1~C3工件的表面形貌二维轮廓线的能量熵,发现能量集中在轮廓节点(3,0)与(3,1)处;缝后的轮廓信号能量熵较大,接缝前后轮廓信号的能量熵与铣削参数相关;切深变化时,受冲击振动的影响较大,能量熵的变化最为显著,如n=4000 r/min,fz=0.15 mm,ap=0.2 mm时,缝前轮廓信号能量熵e3,0=401.7,缝后轮廓信号能量熵e3,0=785.7 J/K。

同时,基于核主成分分析法对第3层8个频段的表面轮廓信号进行分析,发现轮廓信号(3,7)频段对系统贡献最大,占34.1%,轮廓信号(3,0)频段对系统贡献次之,占14.6%。各频段影响所占比例如表3所示。

表3 各频段核主成分分析结果Tab.3 Nuclear principal component analysis resultsfor each band %

4 加工参数反演设计

由于轮廓信号(3,7)频段对系统贡献最大,因此基于小波包提取的加工表面轮廓信号在(3,7)频段的能量熵特征反演表面形貌的加工参数。铣削加工参数的反演研究分为以下几个步骤:①建立加工参数反演数据库;②建立加工参数反演的目标函数模型;③建立反演算法的数学模型;④反演结果分析。

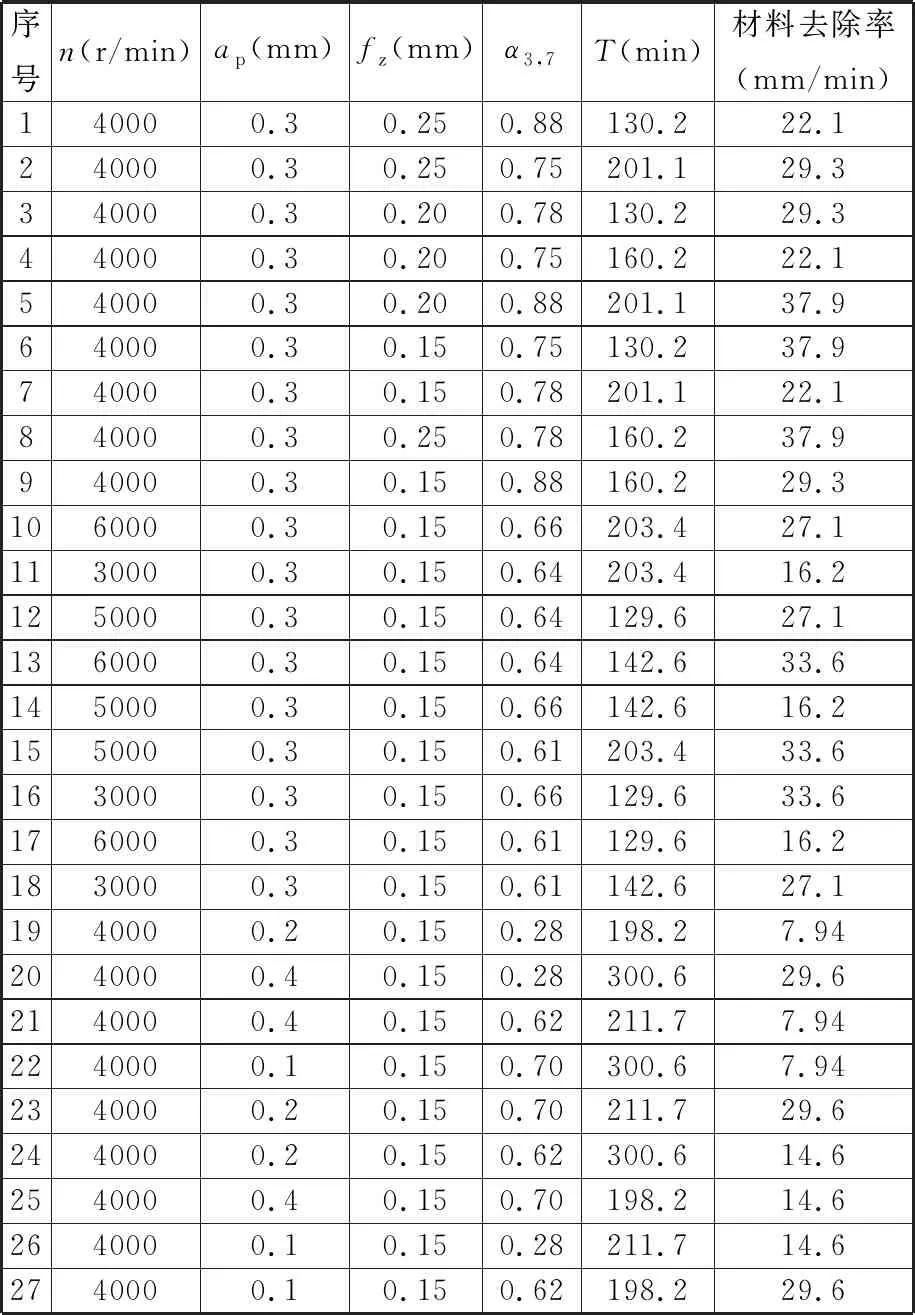

4.1 加工参数反演的实验数据库

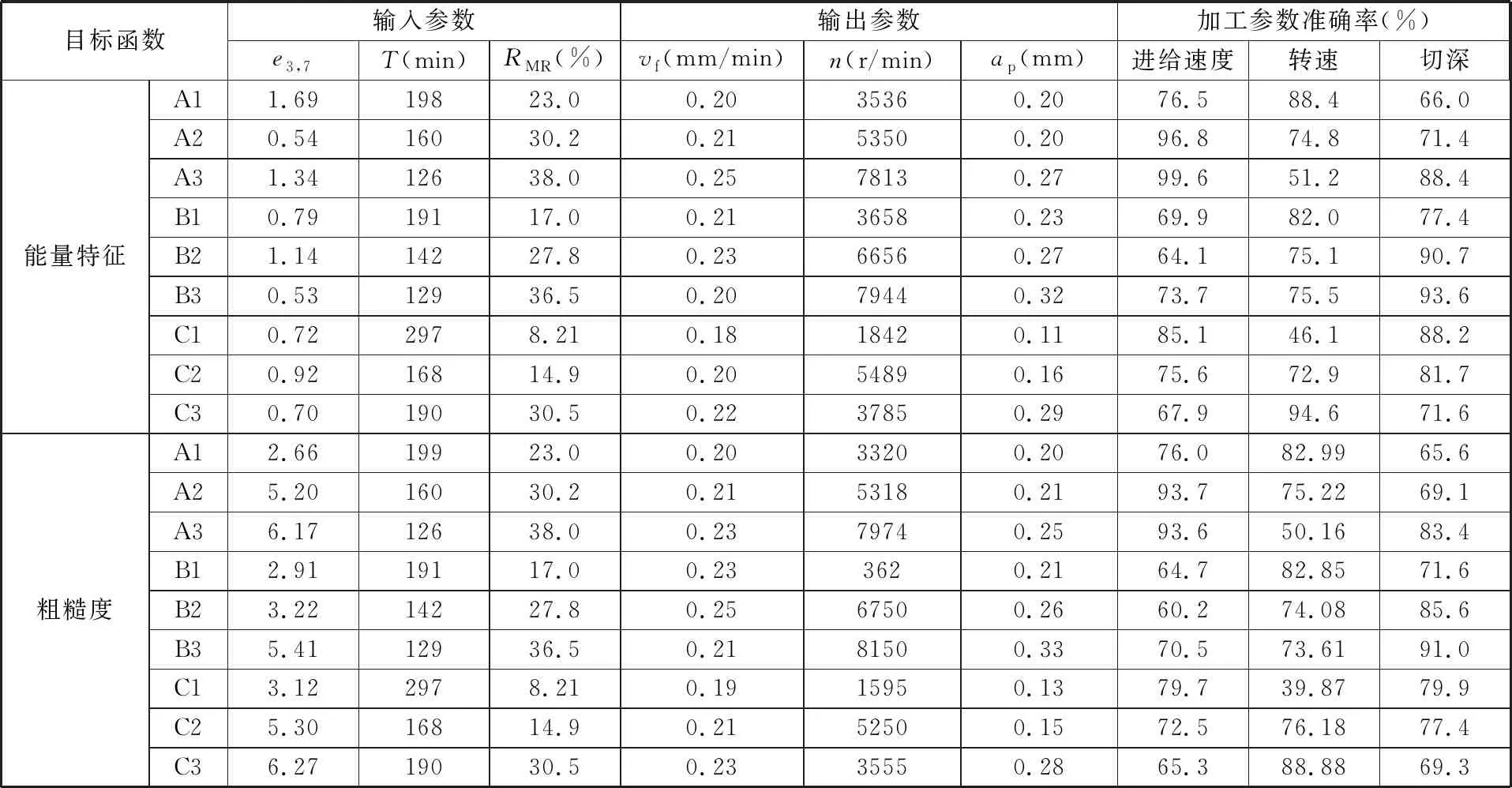

选定铣削加工参数反演的目标函数,即表面形貌轮廓信号的小波包能量熵特征(3,7)、刀具寿命以及材料去除率等,对铣削过程进行反演研究。为提高实验数据的可靠性,并对所设计的模型进行训练,建立实验数据库。为提高研究效率、降低实验成本,本文通过实验加工样件对小波包能量熵特征α3,7、刀具寿命T以及材料去除率进行提取;主轴转速n、每齿进给量fz、轴向切深ap均取三水平,对缝前及缝后的3个加工参数进行三因素三水平正交试验,缝前及缝后每个因素的水平表如表1所示。正交试验及结果如表4、表5所示。

4.2 加工参数反演的目标函数

4.2.1能量熵特征函数

能量特征函数可由工件表面形貌二维轮廓曲线对应的小波包能量熵表示,用以表征模具的表面质量。 小波包能量熵可由进给速度vf、主轴转速n、轴向切削深度ap表示:

(4)

其中,e3,7为6个表面形貌轮廓信号(进给方向的3个轮廓信号、行距方向的3个轮廓信号)的能量熵加权平均值;C为校正系数,与刀具几何参数及模具材料及型面特征有关;a1、a2、a3为加工参数的幂指。

4.2.2材料去除率函数

衡量模具加工效率的一个重要指标是材料单位时间的去除率:

(5)

其中,N为校正系数,与刀具几何参数以及型面特征有关;b1、b2、b3为加工参数的幂指数。

4.2.3刀具寿命预测函数

在后刀面1/2被吃刀量处,以磨损带宽度BV=0.2 mm为刀具磨钝的标准,可得刀具寿命的预测函数:

表4 拼接缝前铣削加工正交试验结果Tab.4 Orthogonal test results of milling beforesplicing seam

表5 拼接缝后铣削加工正交试验结果Tab.5 Orthogonal test results of milling aftersplicing seam

(6)

其中,Q为校正系数,与刀具几何参数及模具材料及型面特征有关;c1、c2、c3为加工参数的幂指数。

对式(4)~式(6)进行对数化处理,使目标输入量与输出量为线性关系,对各加工参数的幂指数进行拟合求解,得到各加工参数的相关幂指数。能量熵特征函数为

(7)

金属材料去除率为

RMR=0.1278nvfap

(8)

刀具寿命预测函数为

(9)

进给速度、主轴转速、轴向切削深度约束条件为

(10)

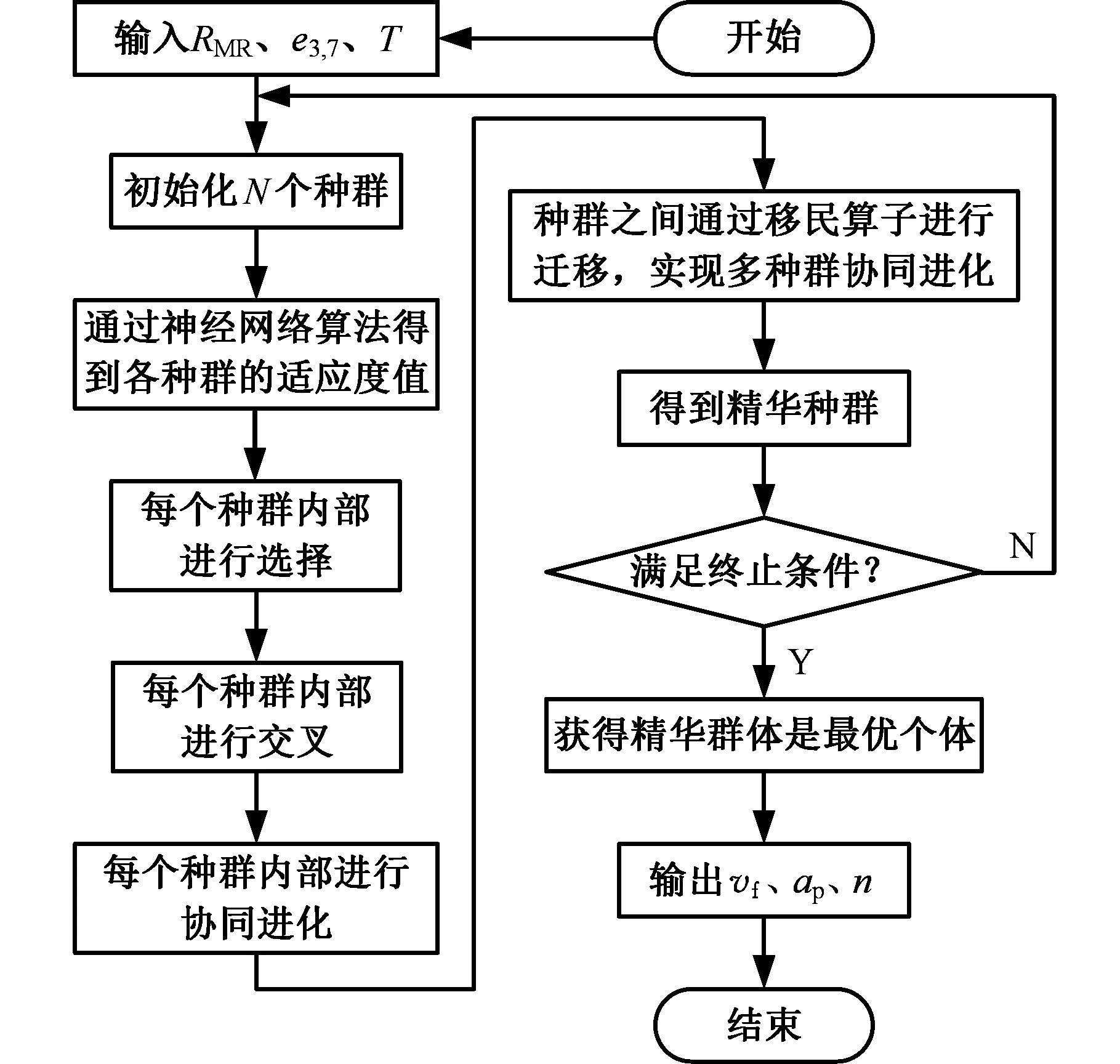

4.3 基于MPGA-ANN的加工参数反演算法

(1)以目标函数(能量特征函数、刀具寿命预测函数、材料去除率函数)为输入,产生初始种群,基于神经网络算法得到各种群的适应度。

(2)通过对种群内部以及种群间的选择、交叉、变异等机制,保留迭代过程中的每个种群内某些适应度高的个体,生成适应度更高的种群。

(3)各个种群之间不断信息交流,不断生成新一代的优质种群,迭代得到适应度最高的种群。本文算法中设置种群数500,进行800次迭代,迭代选择过程中变异率为0.08,交叉率为0.9。

(4)基于输出函数的约束条件,对满足适应度的种群进行筛选,选取出满足约束条件的进给量、主轴转速以及铣削切削深度的一组最优值。其算法流程如图15所示。

图15 MPGA-ANN算法流程图Fig.15 Flow chart of MPGA-ANN algorithm

4.4 反演结果分析

基于正交试验建立的实验数据库包括缝前、缝后的54组数据。反演实验以能量特征、铣削金属材料去除率以及刀具寿命为输入量,以主轴转速、轴向切深及进给速度vf为输出量。针对不同工况下缝前缝后轮廓信号,使用MPGA-ANN算法进行训练,获得铣削参数反演模型。选取表4、表5中的18组数据对反演结果进行准确性验证,所得结果如表6、表7所示,对以能量特征、铣削金属材料去除率、刀具寿命为优化目标时的MPGA-ANN算法优化结果与以粗糙度为优化目标时的优化结果进行比较。

表6 拼接缝前表面微观形貌反演结果Tab.6 Comparison of inversion results before splicing seam

表7 拼接缝后表面微观形貌反演结果Tab.7 Comparison of inversion results after splicing

综合表6、表7所示数据可知,拼接缝前的各加工参数(进给速度、转速、切深)反演的准确度为75.4%、80.4%、84.0%,接缝后的各加工参数(进给速度、转速、切深)反演的准确度为78.8%、73.4%、81.0%;与以粗糙度为目标函数反演得到的拼接缝前各加工参数相比,以能量熵特征为目标函数反演得到的拼接缝前加工参数准确度分别高出6.2%、3.4%、4.2%,拼接缝后各加工参数反演准确度分别高出3.7%、1.9%、4.0%。拼接缝前的反演结果比拼接缝后的反演结果准确率高是因为铣刀在过缝时受到瞬时冲击力和一些随机因素影响,对模型中幂指数的确定产生误差。

5 结论

(1)本文分析了不同加工参数下拼接缝前后的表面形貌几何特性、残留高度的空间特性;随着每齿进给量的增大,振动增大,出现单齿切削,导致加工表面形貌的几何轮廓变长,拼接缝前后残留高度增大;过拼接缝后的表面形貌二维轮廓曲线比缝前二维轮廓曲线起伏较大,轮廓线的小波系数出现两个峰值,一个出现在冲击振动频率,另一个出现在主轴转速频率。

(2)基于小波包对不同频段的表面轮廓信号进行能量熵特征提取,发现能量主要集中在第1频段;拼接缝后的轮廓信号能量熵较大,拼接缝前后的表面形貌轮廓信号的能量熵随铣削参数变化而变化,其中切深变化导致的冲击振动使能量熵变化最为显著;基于核主成分分析法针对第三层8个频段的表面轮廓信号进行分析,发现轮廓信号(3,7)频段对系统贡献最大,占34.1%。

(3)基于正交试验后的铣削参数样本数据,以能量熵特征、刀具寿命、单位时间材料去除率为输入量,以主轴转速、轴向切深、进给速度为输出量,采用MPGA-ANN算法实现了铣削加工参数反演,加工参数反演准确率约80%,高于以粗糙度为输入量的加工参数反演准确率约4%。