大采高工作面二次动压巷道水力压裂切顶卸压技术研究

2021-04-16谢永利司建锋

陈 真,石 蒙,杨 征,谢永利,司建锋

(1.陕西小保当矿业有限公司,陕西 神木 719302;2.天地科技股份有限公司开采设计事业部,北京 100013;3.中煤科工开采研究院有限公司,北京 100013)

0 引 言

煤矿开采过程中,由于顶板存在坚硬且不易垮落的岩层,易造成工作面矿压显现强烈、围岩变形严重、巷道支护难度大等问题,给煤矿安全生产带来很大的挑战。通常为便于工作面接续和通风,新建大型煤矿大都选择双巷布置[1-2],其中有一条巷道服务周期内要经历多次动压影响,围岩稳定性控制更为困难。对于这种情况,单纯增大锚杆索支护的强度和密度,难以取得良好的效果,针对坚硬完整顶板岩层采取切顶卸压是缓解强烈矿压显现的有效方法[3]。近年来,水力压裂切顶卸压技术得到了长足的发展,克服了爆破卸压的缺点,是一种绿色高效的切顶卸压技术。

针对水力压裂卸压技术,国内学者通过研究取得了一系列的成果。徐成等[4]利用ABAQUS软件建立纵向切槽水力压裂二维模型,对纵向切槽水力压裂裂缝偏转规律以及预测扩展路径进行了详细的研究。张亮[5]针对动压巷道变形严重的问题,提出了综放工作面定向预裂切顶卸压技术,降低了区段煤柱的应力集中,从而控制回采巷道的大变形。程蓬[6]提出了基于单孔分段多次压裂为核心的特厚煤层坚硬顶板、强烈动压条件下巷道水力压裂切顶控顶成套技术,试验表明能够对坚硬难垮顶板实现分层分段预裂与软化。孙志勇等[7]研究了水力压裂切顶卸压技术在大采高留巷中的作用本质,通过工业性试验得出了未压裂以及压裂后煤柱垂直应力的超前、滞后工作面范围。

小保当一号煤矿112202综采工作面回风顺槽经历第二次工作面回采影响时,工作面推采过程中巷道矿压显现强烈,全断面围岩变形破坏严重,影响工作面正常推进。为了解决二次动压巷道围岩控制难题,本文基于112202工作面回风顺槽生产地质与应力条件,研究水力压裂切顶卸压机理,提出针对性的水力压裂切顶卸压方案并进行现场试验与效果监测,对于大采高工作面二次动压巷道围岩合理控制具有实际意义。

1 工程概况

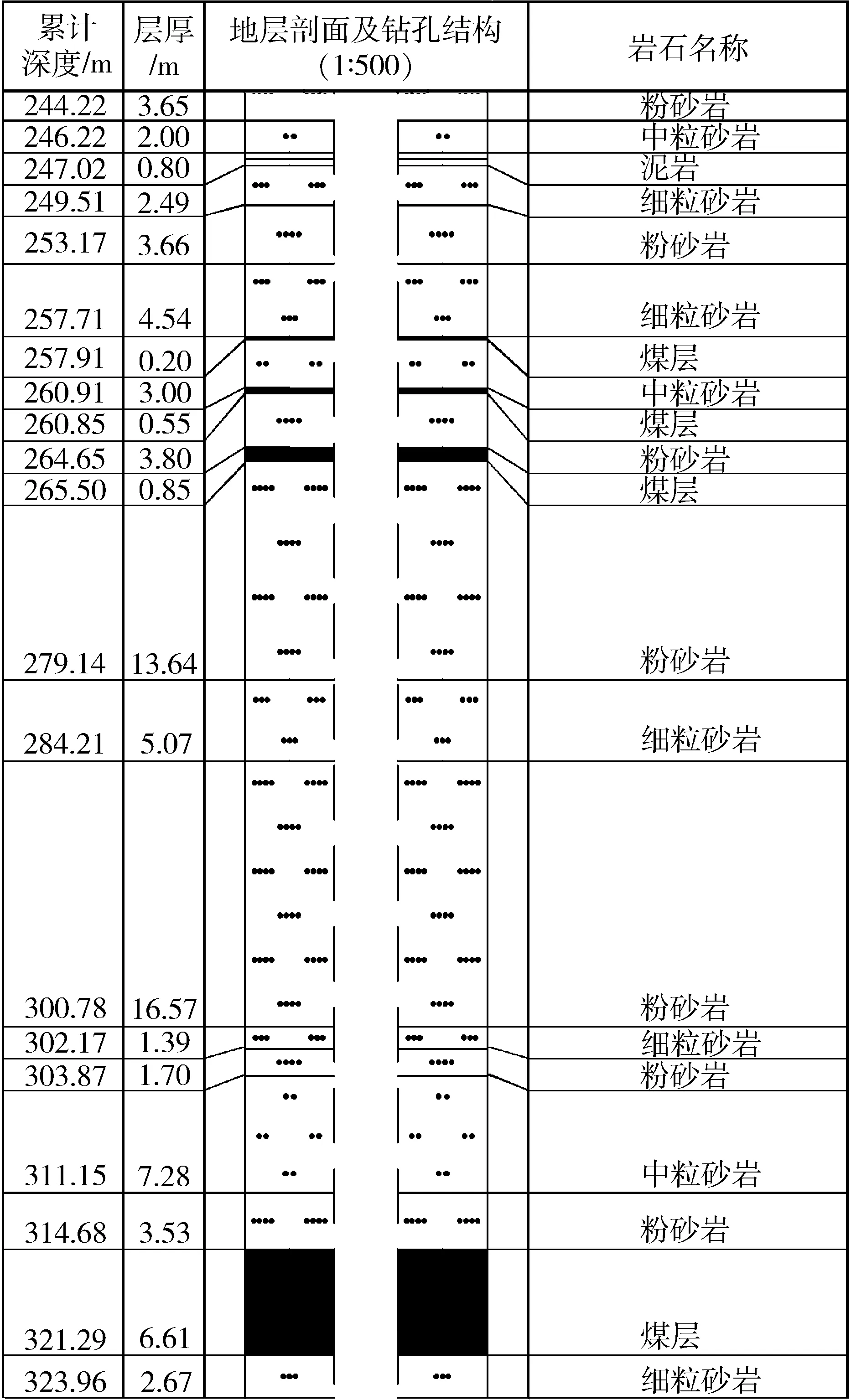

小保当一号煤矿设计产量15 Mt/a,主采2-2煤层,采用大采高综采开采方式。 煤层厚度5.8~6.6 m,埋深约为350 m,煤层结构简单,完整性很好,直接顶岩性为粉砂岩,基本顶岩性为中粒砂岩,基本顶之上赋存厚度较大的岩层为厚约16.57 m的粉砂岩、5.07 m的细粒砂岩和13.64 m的粉砂岩,其中粉砂岩强度较高,原位测试抗压强度平均达到43 MPa。煤层底板直接底岩性细粒砂岩、基本底岩性为粉砂岩。煤层顶底板具体情况如图1所示。

图1 综合柱状图Fig.1 Comprehensive geological histogram

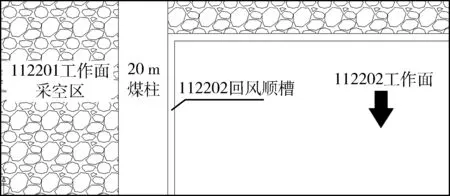

小保当一号煤矿工作面回采巷道采用双巷掘进方式,区段净煤柱宽度为20 m,112202工作面回风顺槽是原112201工作面辅运顺槽,它为两个工作面服务,属于留巷巷道,巷道布置如图2所示。

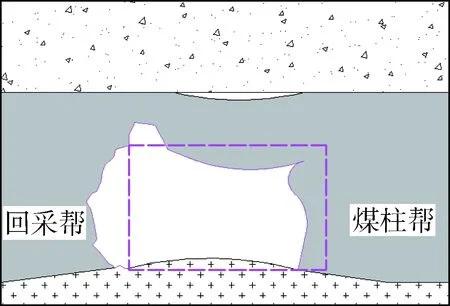

112202回风顺槽在112201工作面回采期间受滞后采动应力影响,滞后工作面50~200 m时,出现明显的片帮底鼓。在112202工作面回采期间,回风顺槽经受第二个工作面采动影响,超前段巷道全断面来压,出现回采帮垮帮、煤柱帮内挤、顶板离层漏冒和底鼓,严重时会影响工作面推进,超前段巷道变形示意图如图3所示。

图2 112202回风顺槽平面布置图Fig.2 Layout of return-air roadway of112202 working face

图3 112202回风顺槽超前段巷道变形示意图Fig.3 Schematic diagram of roadway deformation inadvance of return-air roadway of112202 working face

2 水力压裂切顶卸压机理

分析112202回风顺槽矿压显现的原因,主要为两方面:一是由于112201工作面回采后,煤层上方完整坚硬顶板垮落不充分,造成侧向压力作用在煤柱和112202回风顺槽围岩;二是112202工作面回采时,端头处坚硬顶板垮落不及时,一旦集中垮落,形成较大的超前支承应力,并与侧向应力形成叠加,从而造成高应力集中。因此,采用水力压裂切顶卸压技术进行坚硬顶板控制,解决以上两方面的高应力问题。在煤柱侧对顶板进行预裂,阻断侧向应力的传递路径,并使作用在煤柱上的应力得到减轻;对112201工作面端头顶板预裂,使其能随工作面推采及时、充分垮落,减弱超前支承压力。通过这两方面预裂作用,减轻作用在112202回风顺槽的应力集中程度,降低巷道维护难度。

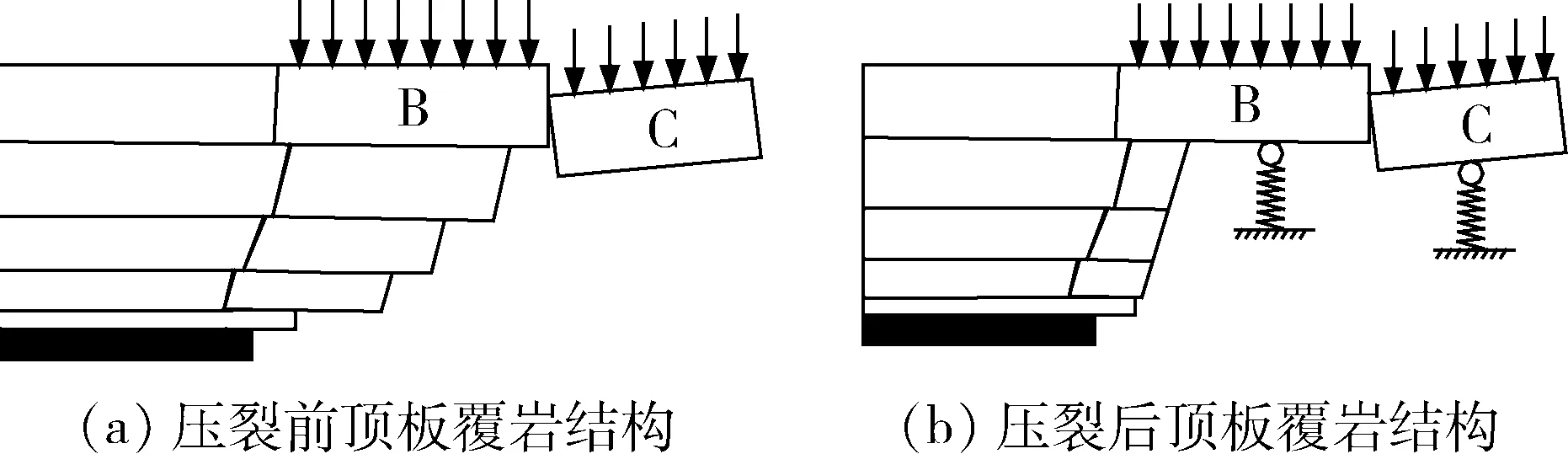

水力压裂切顶卸压主要工艺为利用液压钻机对顶板进行钻孔,钻孔完毕后对压裂目标段进行跨式封孔,然后注高压水,产生压裂裂缝,在压裂段形成一个“准破裂面”,同时降低顶板岩层岩石的整体强度和完整性[8-11]。工作面回采时,顶板岩层沿着预制的“准破裂面”断裂,阻断了采空区应力传递路径,减小回采巷道顶板岩层在采空区形成的悬顶距,从而减轻回采时顶板压力对回采巷道的影响,减轻围岩矿压显现程度。 水力压裂切顶卸压机理如图4所示。

对于已在经受第二次工作面采动影响的二次动压巷道,高应力状态很大程度来源于压裂前端头区域采空区后方悬顶自重及弯曲下沉产生的高附加应力的影响。影响端头悬顶对支承压力水平的主要因素有:采空区后方悬顶块体B的长度厚度、悬臂块体B受到的与其形成铰接结构的岩块C给其的铰接反力[12],如图5(a)所示。水力压裂切顶后,原悬顶区域会及时垮下,充填满采空区,减少了上覆高位岩层的回转空间,支撑了上覆高位岩层,并且会在一定程度上降低C岩块对B岩块的铰接反力。水力压裂切顶卸压前后顶板覆岩结构特征如图5所示。

图4 水力压裂切顶卸压机理Fig.4 Mechanism of hydraulic fracturing andcutting roof pressure relief

图5 水力压裂切顶卸压前后顶板覆岩结构特征Fig.5 Characteristics of roof rock structure beforeand after hydraulic fracturing and/>cutting roof pressure relief

3 水力压裂技术方案

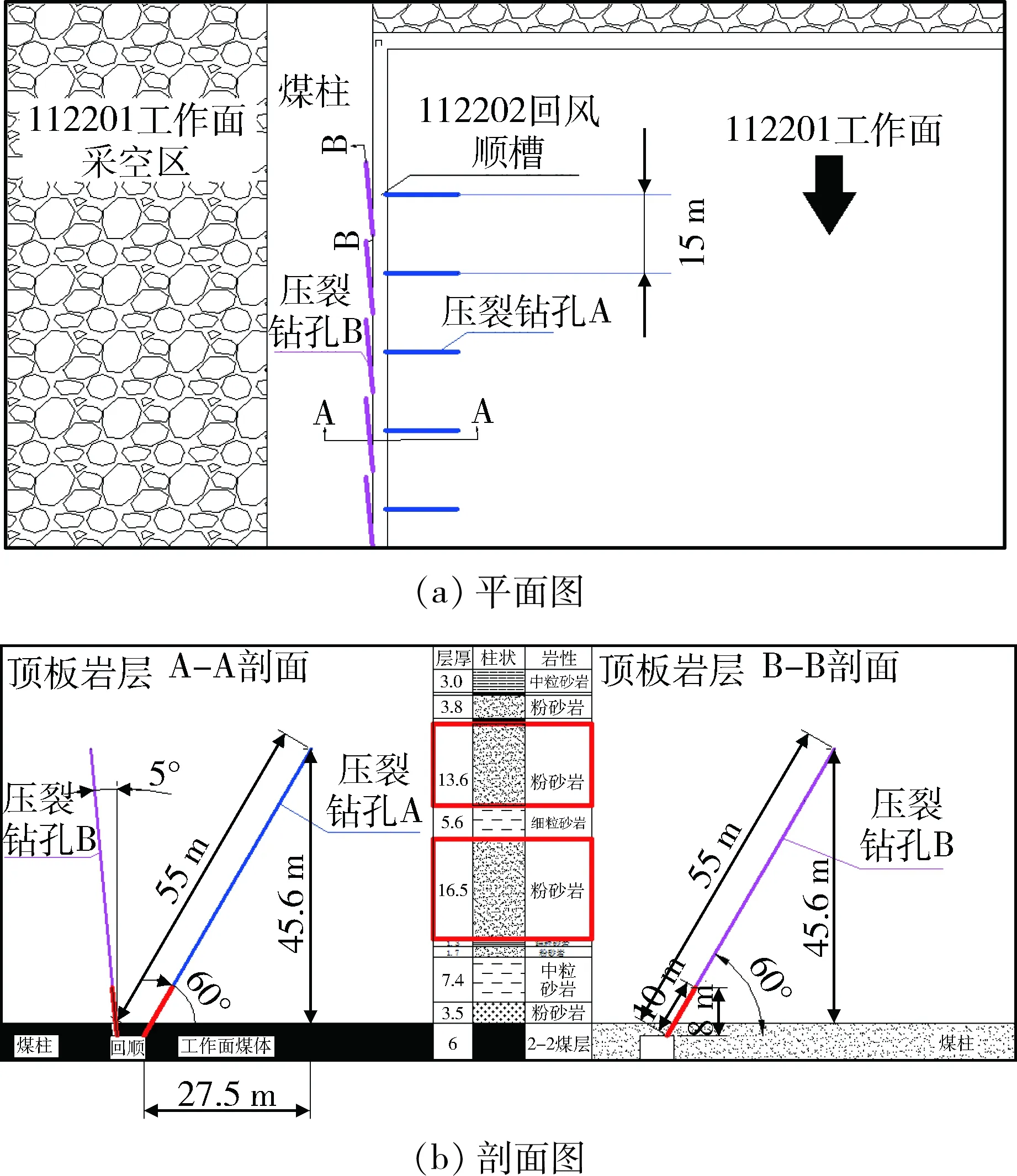

基于水力压裂切顶卸压机理,选择在112202工作面回风顺槽进行现场试验,试验巷道长度500 m,为保证压裂效果,并防止钻孔受工作面采动影响塌孔,开始压裂试验位置距离工作面200 m。根据顶板岩层结构并结合预裂目的,确定水力压裂钻孔布置如下:在112202工作面回风顺槽布置2排钻孔,分为A孔、B孔,A孔距离回采帮1.5 m,B孔距离煤柱帮1.0 m,顶板预裂高度设计为45.6 m,主要压裂层位为两层厚度较大的粉砂岩,钻孔深度均为55 m,倾角60°,每排钻孔间距15 m,A孔、B孔交错布置,错距约7.5 m。图6为水力压裂钻孔布置图。

图6 水力压裂钻孔布置图Fig.6 Hydraulic fracturing drilling plan(注:图6(b)中层厚单位为m。)

钻孔打设完毕后,从孔底开始后退式封隔压裂,每个钻孔内每隔3 m左右进行一次压裂,为保护巷道顶板支护不受破坏,距离孔口10 m范围不进行压裂。根据顶板情况与压裂时周围钻孔出水情况,确定每次压裂时间不得低于30 min,完成压裂的钻孔可作为下个压裂钻孔的观测孔。

4 试验效果及分析

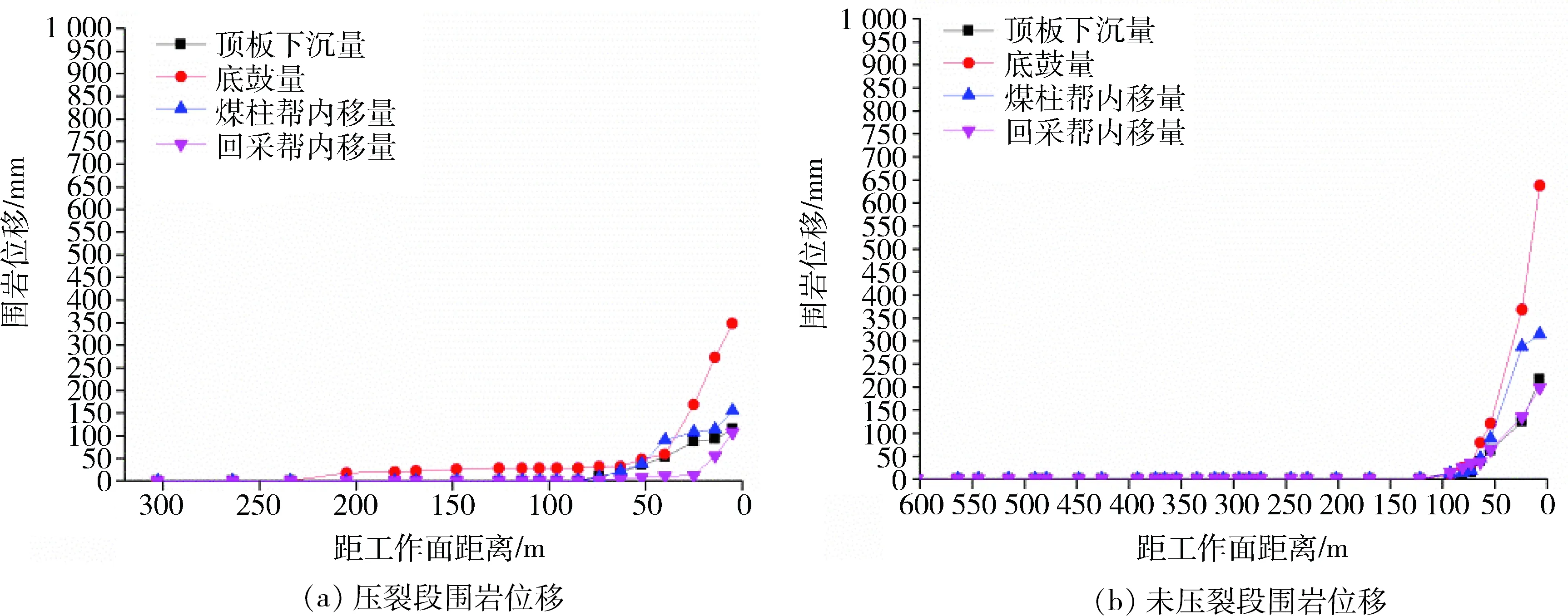

水力压裂切顶技术现场试验过程中,为具体掌握在采动影响过程中的巷道围岩变形特征,分别在112202回风顺槽水力压裂段和未压裂段布置表面位移测站,采用常规的十字布点法进行位移监测,主要监测工作面推采过程中,测站与工作面距离越来越近时巷道围岩的位移变化,位移监测曲线如图7所示。

分析围岩位移监测数据可知,工作面距离测站60~70 m时,围岩位移出现明显的增加,工作面距离测站20 m左右时,围岩位移增幅最大。压裂段工作面回采至测站处时,位移量最大,此时顶板下沉量为116 mm、底鼓量为348 mm、煤柱帮移近量为155 mm,回采帮位移量为107 mm。未压裂段工作面回采至测站处时,顶板下沉量为217 mm、底鼓量为637 mm,煤柱帮移近量为315 mm,回采帮位移量为198 mm。 对比可知,压裂段顶底板移近量相对未压裂段降低约54.3%,两帮移近量降低约51.1%。

图7 压裂和未压裂段巷道围岩位移变化曲线Fig.7 Surrounding rock’s displacement curve in fractured and unfractured roadway

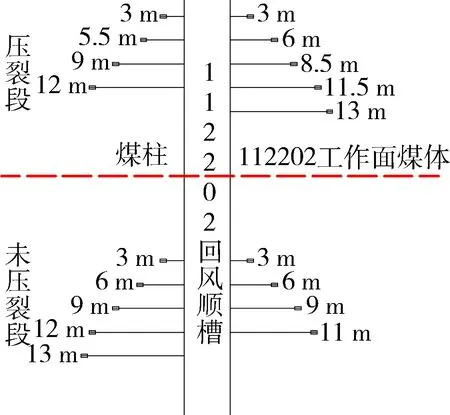

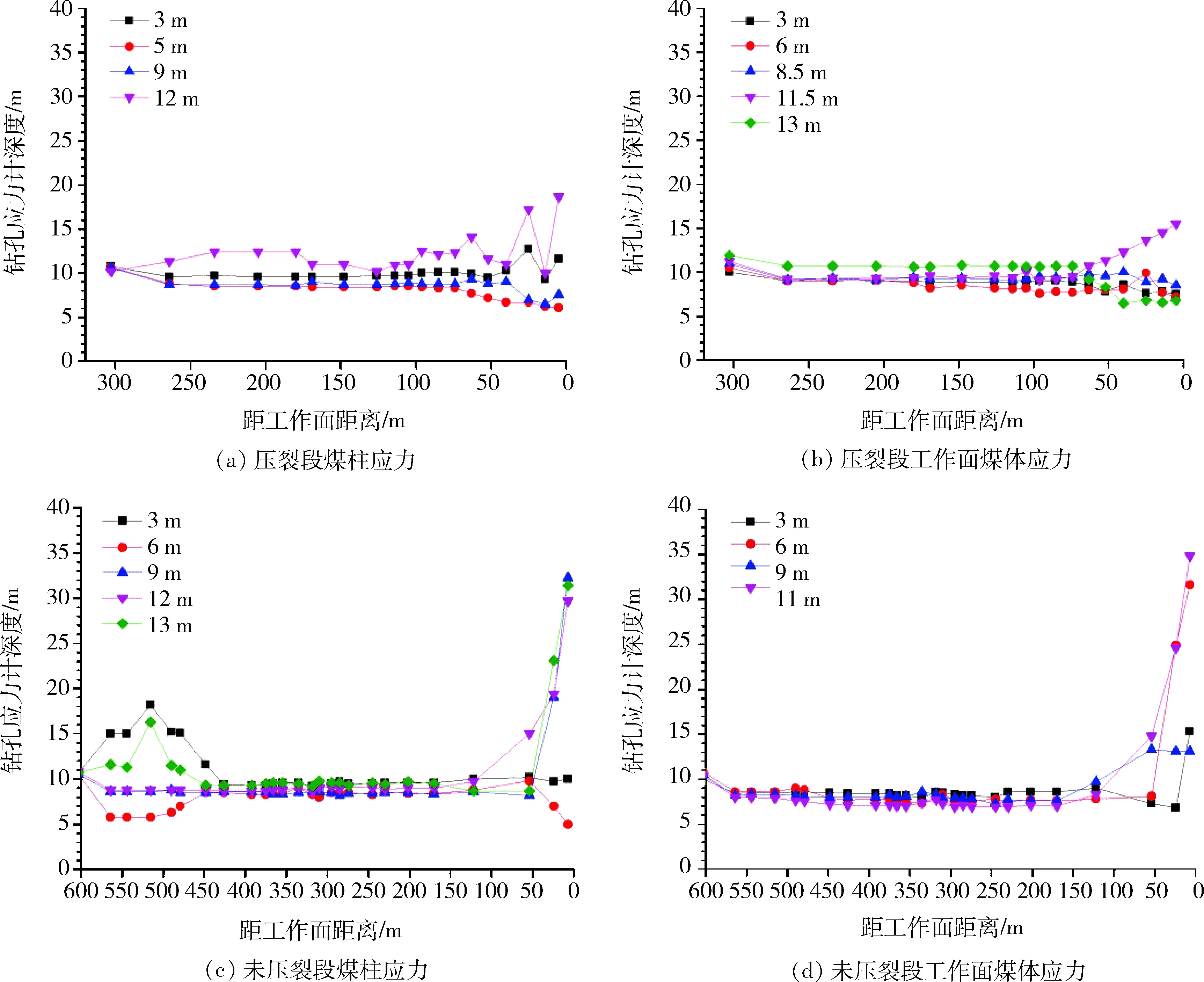

为监测水力压裂切顶卸压技术对巷道煤体应力的作用,在112202回风顺槽压裂段和未压裂段布置两个煤体应力监测测站,每个测站两帮都埋设钻孔应力计,用于监测煤柱应力和工作面煤体应力,最大监测深度为13 m。两测站分别超前112202工作面320 m和600 m,钻孔应力计布置如图8所示。

图9为压裂段和未压裂段煤体应力监测结果,由图9(a)和图9(b)可知,压裂段煤体距工作面60 m左右时有开始产生明显变化,整体数值变化比较缓和,直至工作面推采至测站附近时,煤柱应力和工作面煤体应力均没有大幅增加,煤柱内最大应力为18.7 MPa(9 m深度),工作面煤体内最大应力为15.5 MPa(11.5 m深度),应力集中系数不高,说明水力压裂切顶作用对煤体应力产生了一定程度的削减或转移作用。由图9(c)和图9(d)可知,未压裂段煤体应力与随工作面推进的变化趋势与压裂段基本相同,同样是距工作面60 m左右开始出现明显增长,但工作面回采至附近时煤体应力增长幅度要远大于压裂段。 对于未压裂段煤柱应力,深度9 m、12 m、13 m处的最大应力分别为32.2 MPa、29.7 MPa、31.4 MPa;对于未压裂段工作面煤体应力,深度6 m和11 m处的最大应力分别为31.6 MPa和34.8 MPa。对比来看,压裂段煤体应力相比未压裂段煤体应力降低了50%以上。

图8 煤体应力钻孔应力计布置图Fig.8 Coal stress borehole stress gauge layout

图9 压裂段和未压裂段煤体应力监测结果Fig.9 Coal stress borehole stress gauge monitoring result

5 结 论

1) 大采高工作面二次动压巷道在第二次工作面采动影响期间,超前段出现回采帮垮帮、煤柱帮内挤、顶板离层漏冒和底鼓现象。主要原因为:一是上区段工作面回采后,煤层上方坚硬顶板垮落不充分,造成侧向压力作用在煤柱和二次动压巷道;二是本工作面回采时,端头处坚硬顶板垮落不及时,集中垮落后,形成的超前支承压力与侧向应力叠加,造成巷道围岩高应力集中。

2) 采用水力压裂切顶卸压技术进行坚硬顶板控制,在二次动压巷道煤柱侧对顶板进行预裂,阻断侧向应力传递路径,减轻煤柱应力集中;对本工作面端头顶板预裂,使其能随工作面推采及时垮落。通过这两方面作用,减轻二次动压巷道的应力集中,降低巷道维护难度。

3) 水力压裂切顶卸压技术在小保当一号煤矿112202工作面回风顺槽超前段进行试验应用,压裂段顶底板移近量相对未压裂段降低约54.3%,两帮移近量降低约51.1%,压裂段煤体应力相比未压裂段煤体应力降低了50%以上。确保工作面的正常回采,对于水力压裂切顶卸压技术在大采高工作面回采巷道应力控制方面的推广提供了借鉴。