蒸汽发生器二次侧水压试验管板加热研究及应用

2021-04-14李夏书代巍巍王新刚毛海谊李文越

吴 雷,李夏书,代巍巍,王新刚,毛海谊,李文越,万 川

(中核核电运行管理有限公司,浙江海盐 314300)

0 引言

蒸汽发生器二次侧水压试验是按RSE-M《压水堆核电厂核岛机械设备在役检查规则》[1](1997)强制要求的重复法定水压试验,间隔时间不能超过10年,主要目的是验证蒸汽发生器二次侧包括部分相连管道本体及焊缝的强度和密封性能,特别是U形管束以及管板焊缝的强度和密封性能[2-4]。

蒸汽发生器二次侧水压试验是M310机组在役检查的重要内容,是大修期间实施的主线工作,试验实施时间的长短直接影响大修进度。管板加热作为蒸汽发生器二次侧水压试验的一个重要组成部分,占整个试验工期的一半。因此,在保证安全与质量的前提下,通过优化管板加热方案,提高管板加热效率,缩短加热时间,对于整个水压试验和缩短大修工期,具有重要意义。

1 管板结构和加热要求

根据材料韧-脆转变温度特性要求,温度应与材料的力学性能相匹配,以保持足够的安全余量,防止材料发生脆性破坏[1,5-6]。因此,在蒸汽发生器二次侧水压试验时,为防止材料(主要针对管板)发生脆性破坏,同时保证足够的安全余量,需将管板加热至要求温度,并在整个试验期间监测温度保持在一定范围内。

1.1 管板结构特点

秦山核电二期1,2号机组的蒸汽发生器为60F型立式自然循环蒸汽发生器。蒸汽发生器管板位于蒸汽发生器下部,连接下封头及下筒体,是一回路和二回路的压力边界,其结构见图1。管板属于超厚锻件,材料为ASME SA-508 Cl.3a低合金钢,管板的一回路侧堆焊Inconel 690合金,厚度6.4 mm。蒸汽发生器上筒体直径4 487.7 mm,平均壁厚在103.9 mm;下筒体直径3 465.1 mm,平均壁厚在80.8 mm。管板厚度578.2 mm,相比筒体要厚得多。

图1 蒸汽发生器管板结构示意

由于管板超壁厚、大直径,管板的热容量很大,因此加热到一定温度,管板的热量需求非常大。

1.2 管板加热的温度

根据RSE-M《压水堆核电厂核岛机械设备在役检查规则》[1]和RCC-M《压水堆核岛机械设备设计和建造规则》[5]要求,试验温度取以下两者中的高者。

(1)第一次水压试验的规定温度。

(2)比蒸汽发生器二次侧屏障材料(通常为管板)的韧-脆转变温度RTNDT+30 ℃。

因此,根据以上两点,计算确定确定水压试验温度,即管板加热温度。

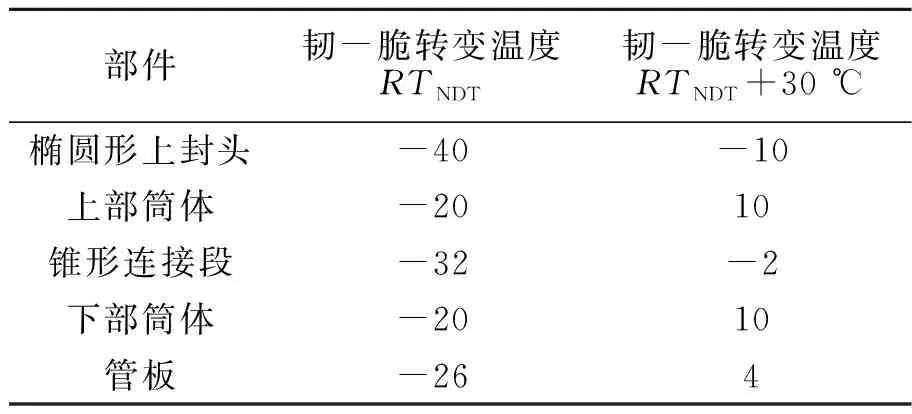

通过查阅蒸汽发生器产品制造完工文件可知:(1)第一次水压试验的规定温度为21~55 ℃,实际出厂水压试验的最高温度为38 ℃;(2)蒸汽发生器各个部件材料的韧-脆转变温度RTNDT见表1,水压试验的蒸汽发生器韧-脆转变温度取各部件的最高RTNDT提高30 ℃,即RTNDT+30 ℃为10 ℃。

表1 蒸汽发生器各部件韧-脆转变温度RTNDT

通过比较,试验温度确定为38 ℃,考虑到整个水压试验期间的热损失,增加安全余量5 ℃,最终要求管板加热温度≥43 ℃,同时水压试验期间温度需保持在38 ℃以上。

1.3 管板传热模型

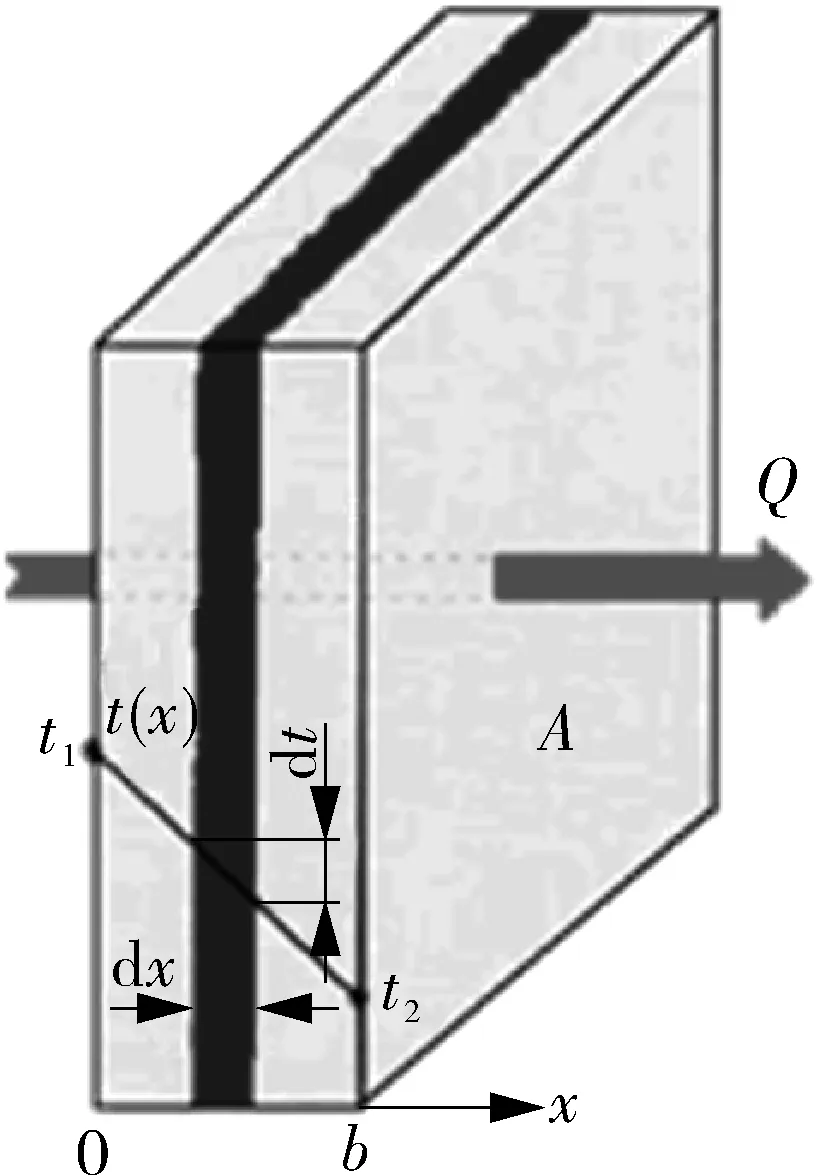

管板加热是一个非常复杂的传热过程。在水压试验过程中,主要关注管板一次侧和二次侧两个面的温度满足要求,为便于计算,建立简化模型,将加热介质与管板之间的传热近似看作单层平壁一维稳态热传导[7-10],如图2所示。

图2 单层平壁一维稳态热传导示意

根据傅立叶定律热传导公式[7-8]:

(1)

式中,Q为传热速率,即单位时间通过平壁的热量,W;t1,t2为平壁两侧的温度、热传导推动力,℃;b为平壁的厚度,m;λ为平壁的导热系数,W/(m·℃);A为平壁的面积,m2。

从式(1)可以看出:温差t1-t2越大,热传导推动力越大,传热速率越大;壁厚b越大,单位时间内的传热速率越小。

通过以上传热模型分析,得到如下结论。

(1)蒸汽发生器二次侧水压试验采用的试验介质是ASG辅助给水箱50 ℃的热水,管板需加热到43 ℃以上,此时的热传导推动力仅为7 ℃,传热速率较低。因此,在条件允许的情况下,根据现场实际情况(考虑到软管及泵的耐温性,温度不能超过100 ℃),采用80 ℃的热水作为加热介质对管板进行循环加热,以提高热传导推动力、传热速率,缩短加热时间。

(2)与筒体相比,在管板超厚的情况下,要使管板一次侧和二次侧两个表面达到要求温度,所耗费的时间将很长。水压试验期间的充水阶段时间较短,靠试验介质的传热无法达到要求温度,

因此需在水压试验充水前,提前对管板进行预加热。

2 管板加热的设计方案

机组大修期间,蒸汽发生器管板温度一般在21 ℃,管板要求加热到43 ℃以上。为保证加热速率,管板加热采用80 ℃的热水作为加热介质进行循环加热,同时要求每次充水量在管板上方1 m 左右,同时将热水及时排出,保持管板上方水位在0.5~1 m位置,确保加热介质主要向管板进行传热。

2.1 管板加热方式

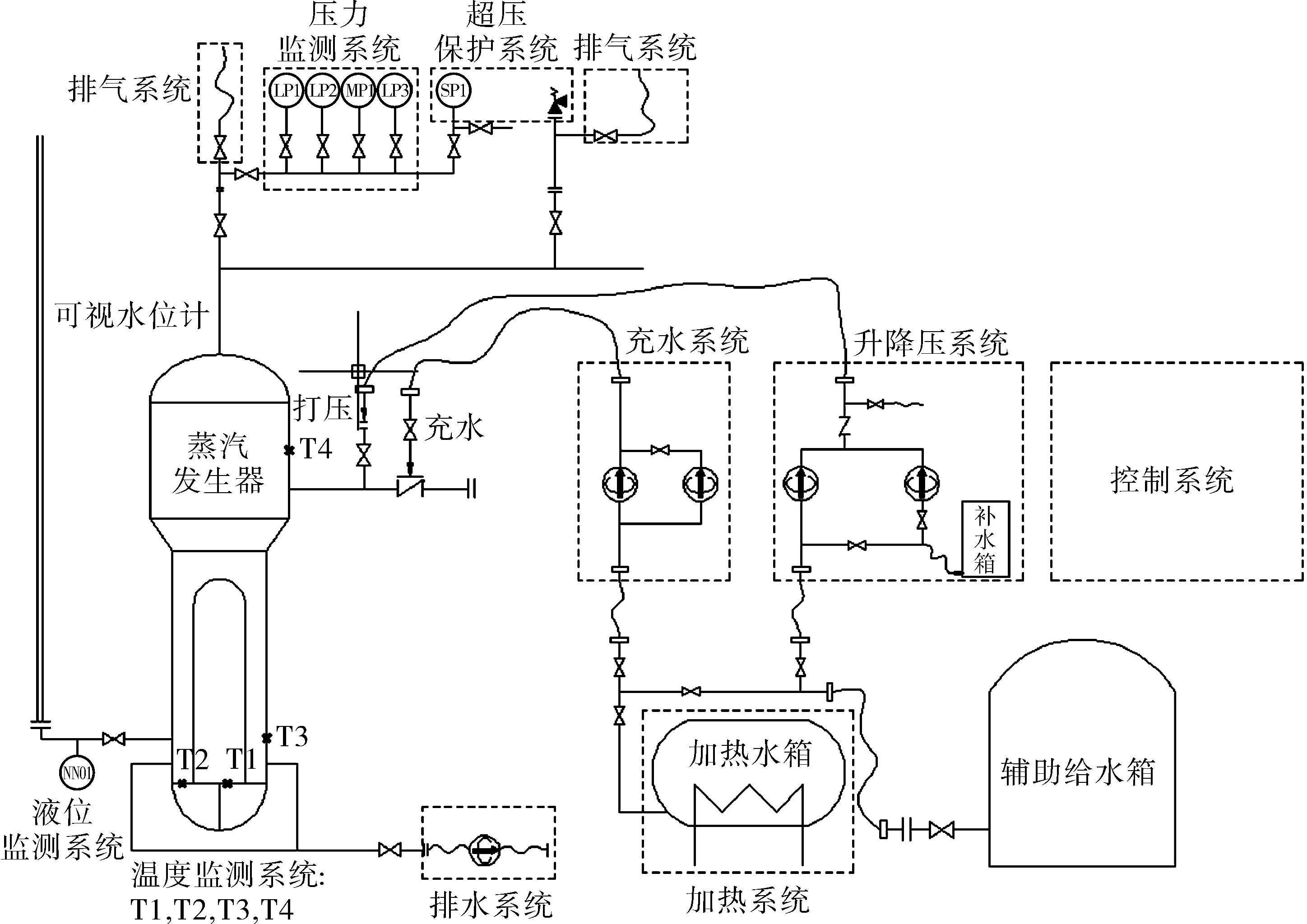

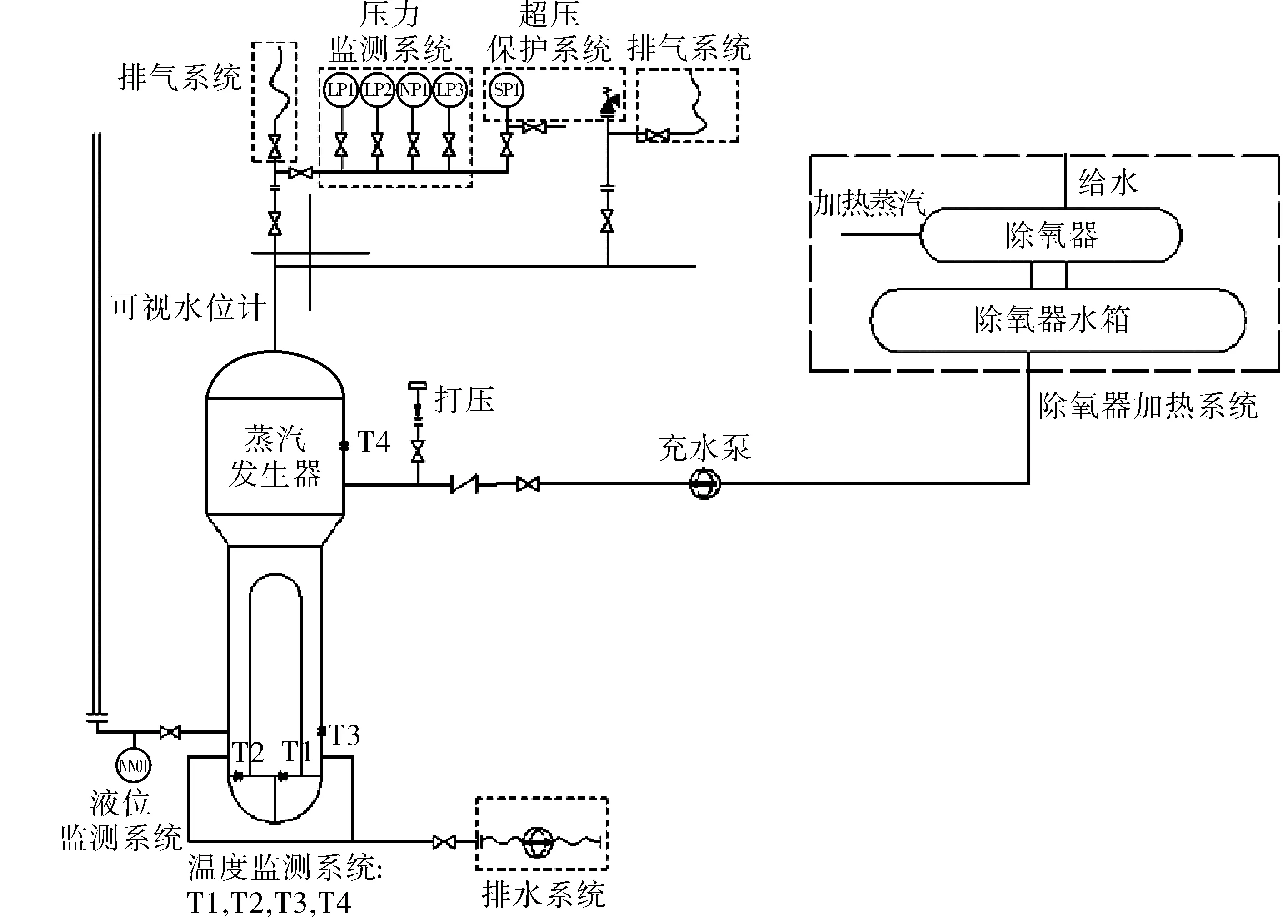

蒸汽发生器二次侧水压试验的管板加热方式一般有两种:独立加热系统提供加热介质循环加热管板[2,11-13]、除氧器加热系统提供加热介质循环加热管板。

(1)独立加热系统是一个单独配置的独立子系统,如图3所示。该系统由专用设备组成,通过相关接口连入机组工艺系统,仅涉及辅助给水系统(ASG),接口部分少,对常规岛部分无影响,运行隔离和系统在线要求低,大修计划安排方便,能最大程度地优化大修工期。在役核电厂进行水压试验,一般采用独立加热系统的模式。

图3 独立加热系统示意

(2)除氧器加热系统(如图4所示)主要通过机组本身的工艺系统,需运行机组或者锅炉房提供加热蒸汽,涉及到常规岛主给水除氧器系统(ADG)、高压加热器系统(AHP)、主给水泵系统(APA)、蒸汽转换系统(STR)、常规岛除盐水分配系统(SER)、辅助蒸汽分配系统(SVA)等众多系统,同时阀门边界多、运行隔离和系统在线要求高,大修核岛、常规岛计划安排困难,影响大修工期,风险非常高。一般在机组调试期间,二回路整体打压时使用除氧器加热系统。

图4 除氧器加热系统示意

2.2 管板热容量及充水次数

蒸汽发生器管板加热是一个比较复杂的传热过程,因为整个水压试验过程的各个步骤均存在一定热损失,所以充水次数只能估算,主要是得出整个循环加热的充水次数,为电加热器和加热水箱的选型提供参考和指导。为便于计算,不考虑管道和筒体的热损失,即热水损失的热量全部被管板吸收。

根据秦山第二核电厂1,2号机组蒸汽发生器的完工资料可知,管板的比热容C管板=460.5 J/(kg·℃),密度ρ管板=7.9×103kg/m3,直径d管板=3.465 1 m,厚度h管板=0.584 6 m,初始温度T1=21 ℃;加热温度T2=43 ℃,根据热容量计算公式:

(2)

计算得出管板加热到43 ℃时,所需总热容量Q管板=4.4×108J。

加热介质为水,水的密度ρ水=971.8 kg/m3,比热容C水=4.195×103J/(kg·℃)。每次充水量为管板上方1 m位置,忽略蒸汽发生器筒体内构件及管束的体积,由此计算得出加热介质V水≈8.5 m3。

根据傅立叶定律热传导公式,为得到较高的传热速率,需要较高的热传导推动力。在管板加热时,充热水的同时进行排水,保持排水只有很小的温降Δt=0.5 ℃,保证加热介质和管板之间始终有较高的热传导推动力。每次充水传递给管板热容量为:

Q水=Cm(T1-T2)=C水ρ水V水Δt=1.73×107J

由此可以计算得出,循环加热的充水次数n=Q管板/Q水≈25.4次。

2.3 电加热器功率及加热水箱容积

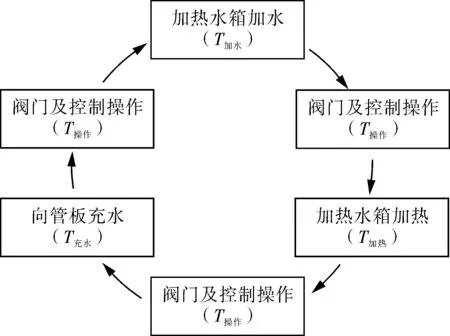

管板加热的每个充水加热循环流程如图5所示,管板加热及排水不单独占用时间。

图5 充水加热循环流程

根据大修主线计划,管板加热的总时间要求≤16 h。充水次数为25.4次,因此计算每次循环的总时间T总≈37.8 min。

ASG辅助给水箱至加热水箱的传水速率一定,通过现场实际测试,充满加热水箱需要时间T加水=4 min。

查询水压试验装置中充水泵的流量为90.8 m3/h,计算得到每次向管板充水的时间为:

式中,T充水为向管板充水的时间,min。

考虑因阀门开关、控制操作等操作时间的损耗,假设总损耗时间T操作=5 min,将加热水箱中50 ℃的水加热至80 ℃所需时间为:

T加热=T总-T加水-T充水-T操作=23.2 min

式中,T加热为水箱热水加热至80 ℃的时间,min;T加水为每次水箱加水的时间,min;T操作为阀门/控制操作等时间,min。

将加热水箱中50 ℃的水加热至80 ℃所需的热量为:

Q水箱=Cm(T1-T2)=1.04×109J

根据公式W=PT加热=Q水箱,计算得到所需要电加热器的总功率P=Q水箱/T加热≈747 kW。因此,选择电加热器的总功率为750 kW。

加热水箱容积通过每次的充水量来估算得出,同时考虑电加热器占用的体积,因此选择加热水箱容积为10 m3。

3 管板加热的现场实施

3.1 实施情况

秦山第二核电厂1,2号机组在109和208大修,按计划顺利实施了共4台蒸汽发生器的二次侧水压试验[2]。管板加热达到预期效果,水压试验期间管板温度保持与监测稳定。

4台蒸汽发生器管板加热的实际平均时间为16.625 h、充水次数为24.75次。加热时间及充水次数满足预期要求。整个水压试验过程,管板温度一直保持在38 ℃以上,现场实施情况见表2。

表2 现场实施情况

3.2 后续改进

随着科技水平的发展以及环保要求的提高,同时结合管板加热实际实施的经验反馈,水压试验设备的自动化、智能化改造以及管板加热方式的优化势在必行。

(1)水压试验设备。目前的水压试验整套设备是8年前购置的,基本设备都是手动操作,通过对设备自动化、智能化的改造,可以极大提升操作效率。

(2)加热方式[14]。随着环保要求的提高,水压试验的试验用水不能随意排放,需要通过中和处理至允许要求才能排放至环境中。后续考虑采用试验用水循环利用进行加热的优化方式。

(3)排水操作。现场实施期间,排水系统的排水泵因流量较小,在整个充水过程中基本上一直处于排水状态,造成管板上方的加热介质水位比较高,加热后介质一直无法及时排掉,影响加热效率,后续可考虑选用流量较大的排水泵。

4 结语

管板加热作为蒸汽发生器二次侧水压试验的重要环节,对大修工期有重要影响。本文根据大修工期要求,通过对管板热容量、充水次数等方面的估算,最终确定管板加热设计方案。现场实施表明,管板加热方案效果良好,满足预期要求,验证了相关估算具有一定的指导意义。同时,通过对整个管板加热流程的梳理,为今后进一步优化管板加热效率、缩短加热时间提供重要参考和研究方向。