气化炉SA387Gr11Cl2与316L异种钢的焊接工艺研究

2021-04-14王志刚

王志刚

(中石化 南京化工机械有限公司,南京 210048)

0 引言

某公司产业升级项目有3台气化炉设备,气化炉炉体由燃烧室、顶部预热烧嘴口、侧壁对称布置4个工艺烧嘴口、托砖盘、洗涤冷却室及内件、下锥体等组成,设备总长25.55 m,空质量360 t,气化室工作温度1 300 ℃,材料SA387Gr11Cl2,壁厚115 mm,洗涤冷却室温度251 ℃,筒体材料SA387Gr11Cl2+堆焊S31603,壁厚(115+6) mm。具体结构见图1。

图1 气化炉结构示意

其中就地液位计口接管(a~d)公称尺寸仅有2英寸(约50 mm),超出了小管内壁堆焊机堆焊范围而无法进行内壁堆焊,只能采用316L不锈钢锻管,而此类接管与洗涤冷却室壳体焊接时,属于耐热钢与奥氏体不锈钢焊接,这两类材料物理性能相差甚远,焊接难度非常大,因此,就地液位计口接管与洗涤冷却室壳体的焊接是气化炉设备焊接的主要难点之一。研究 SA387Gr11Cl2与316L异种钢焊接工艺对确保气化炉设备安全运行意义十分重大。

1 材料焊接性分析

SA387Gr11Cl2钢是Cr-Mo钢,属于珠光体耐热钢,具有很高的热强性和抗氢能力,回火脆性也较低[1]。SA387Gr11Cl2钢Cr,Mo含量较高,焊接接头有明显的淬硬倾向,特别是厚壁容器,设备的拘束应力较大,在快速冷却的情况下,易产生氢致裂纹[2]。

316L奥氏体不锈钢材料导热系数较小,热膨胀系数较大,焊接后容易发生塑性变形,产生焊接应力[3-5]。同时,316L不锈钢焊接时可能会出现凝固裂纹和液化裂纹,这取决于母材和填充金属成分及杂质含量,特别是S,P含量[6]。

SA387Gr11Cl2耐热钢与316L奥氏体不锈钢在化学成分、组织状态、物理性能等方面存在很大差异,这两类钢焊接时,在SA387Gr11Cl2侧熔合区易形成脱碳过渡层,316L奥氏体侧熔合区易形成增碳过渡层;又由于SA387Gr11Cl2耐热钢与316L奥氏体不锈钢在组织性能、导热性和线膨胀性等方面也存在很大差异,会导致焊接接头存在较大的焊接应力,他们都对焊接质量有重大影响,因此选择合适的焊接工艺和焊接材料成为保证焊接质量的关键。

2 焊接工艺试验

2.1 试板选用

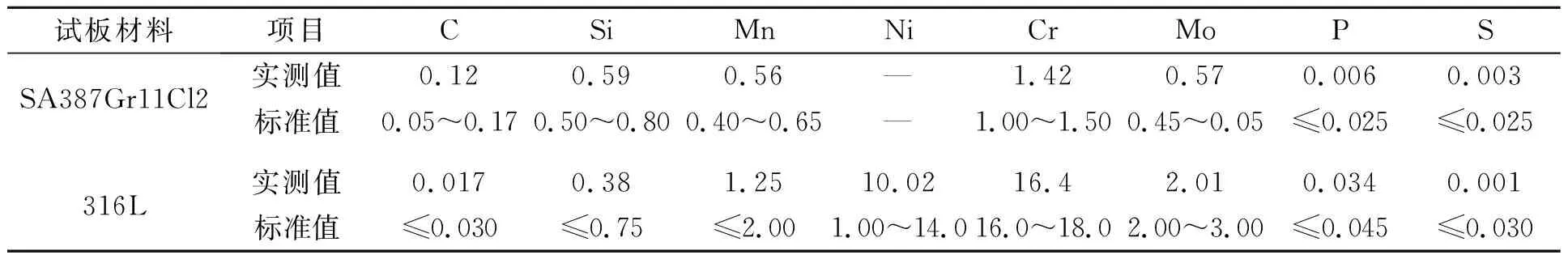

试验分为两组,考虑到设备和接管均较厚,为了使焊接接头具有代表性,选用厚度为60 mm的SA387Gr11Cl2钢与316L钢作为试验用板,两种母材化学成分分析实测值和ASME BPVC.Ⅱ.A—2019中要求的标准值如表1所示。

表1 试板材料化学成分

2.2 坡口制作

焊接坡口采用机械冷加工成型,坡口形式如图2所示。

图2 试板焊接坡口结构示意

2.3 焊接方法选用

焊接方法采用熔合比小、稀释率低的手工电弧焊,焊接过程中,采用小电流、快速焊,以限制线能量,控制熔合比。

2.4 焊材选用

焊缝金属在焊接过程中处于一种搅拌过程,由于SA387Gr11Cl2与316L在化学成分上差异较大,在SA387Gr11Cl2侧熔合区会形成硬度较高的低塑性过渡带,尤其在熔合区边缘部位,由于搅拌作用不充分,母材稀释作用更为明显,Cr,Ni含量远远低于焊缝值。因此,在选材时应尽量选用奥氏体化能力更强的焊材,如提高Ni元素含量,同时Ni元素可以抑制C的迁移,防止焊缝析出碳化物。另外,由于SA387Gr11Cl2与316L两种材质的钢材线膨胀系数不同,并且316L不锈钢的导热性能差,焊缝冷却过程中,收缩量的差异会在异种钢界面形成残余应力,而这部分残余应力通过热处理等方法是无法消除的[7-10]。因此,在选用焊材时,应尽量选择膨胀系数更接近SA387Gr11Cl2且塑性更好的材料作为填充金属,这样,可以使该部分残余应力集中于焊缝与316L母材一侧,而316L又具备较好的塑性变形能力,能够承受较大的应变。

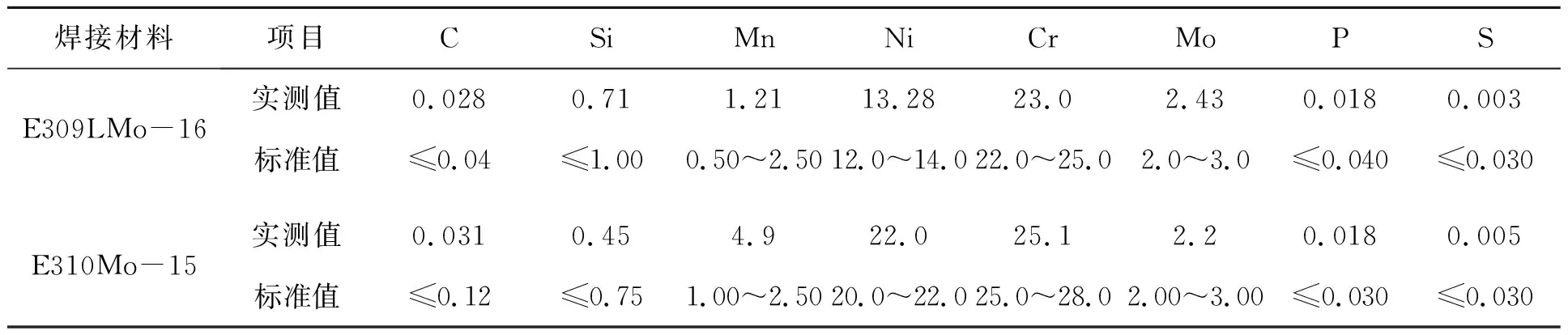

综上原因,选择常规异种钢过渡焊材E309LMo-16和含Ni量更高的E310Mo-15两种焊材进行试验,规格均为∅3.2 mm,∅4.0 mm,分别对应试样编号为试样1、试样2。ASME BPVC.Ⅱ.C—2019 SFA-5.4要求E310Mo-15中C含量不大于0.12%,Mn的含量为1.00%~2.50%(见表2),为了提高耐腐蚀性及控制碳迁移现象,此次试验,对E310Mo-15焊材化学成分进行改良,要求焊材厂家对标E309LMo-16,降低E310Mo-15中C含量至不大于0.04%,实际值为0.031%,由于C含量降低,为了保证焊缝强度满足要求,同时考虑E310Mo-15焊条为全奥氏体材料,防止焊接过程中出现热裂纹,要求提高Mn含量至3.0%~5.0%,实际值为4.9%,具体焊材化学成分如表2所示。

表2 焊接材料化学成分

2.5 焊接过程

(1)焊前清理坡口及周边100 mm范围内的油污、铁锈等有害杂质。

(2)对SA387Gr11Cl2侧母材坡口表面按照NB/T 47013.4—2015《承压设备无损检测 第4部分:磁粉检测》进行100%磁粉检测,达到Ⅰ级合格。

(3)坡口表面检查合格后,焊前对SA387Gr11Cl2侧母材坡口及周边150 mm范围内进行预热,预热温度不低于100 ℃,焊接时道间温度控制在150 ℃以下,控制道间温度主要考虑316L侧,防止热影响区晶粒长大及碳化物析出。

(4)采用∅3.2 mm焊条在U型坡口侧进行打底焊接,然后采用∅4.0 mm焊条将U型坡口侧焊满,反面V型坡口侧采用碳弧气刨进行清根,并采用砂轮机进行打磨,然后用∅4.0 mm焊条焊满,具体工艺参数如表3所示。

表3 焊接工艺参数

(5)焊后根据产品要求进行(690±14) ℃/6 h热处理,按照GB/T 30583—2014《承压设备焊后热处理规程》4.4.9条要求,试板进炉时,炉内温度不得高于400 ℃,当温度大于400 ℃后升温速率控制在80 ℃/h,保温6 h后降温,温度降至400 ℃前,降温速率为100 ℃/h,低于400 ℃后,试板出炉空冷。

3 试验及结果

3.1 试样制备

根据GB/T 13298—2015《金属显微组织检验方法》和NB/T 47016—2011《承压设备产品焊接试件的力学性能检验》,采用MM7120A紧密磨床和型号为GB4250金属带锯床制备标准的微观晶相试样和力学性能试验试样。

3.2 显微组织

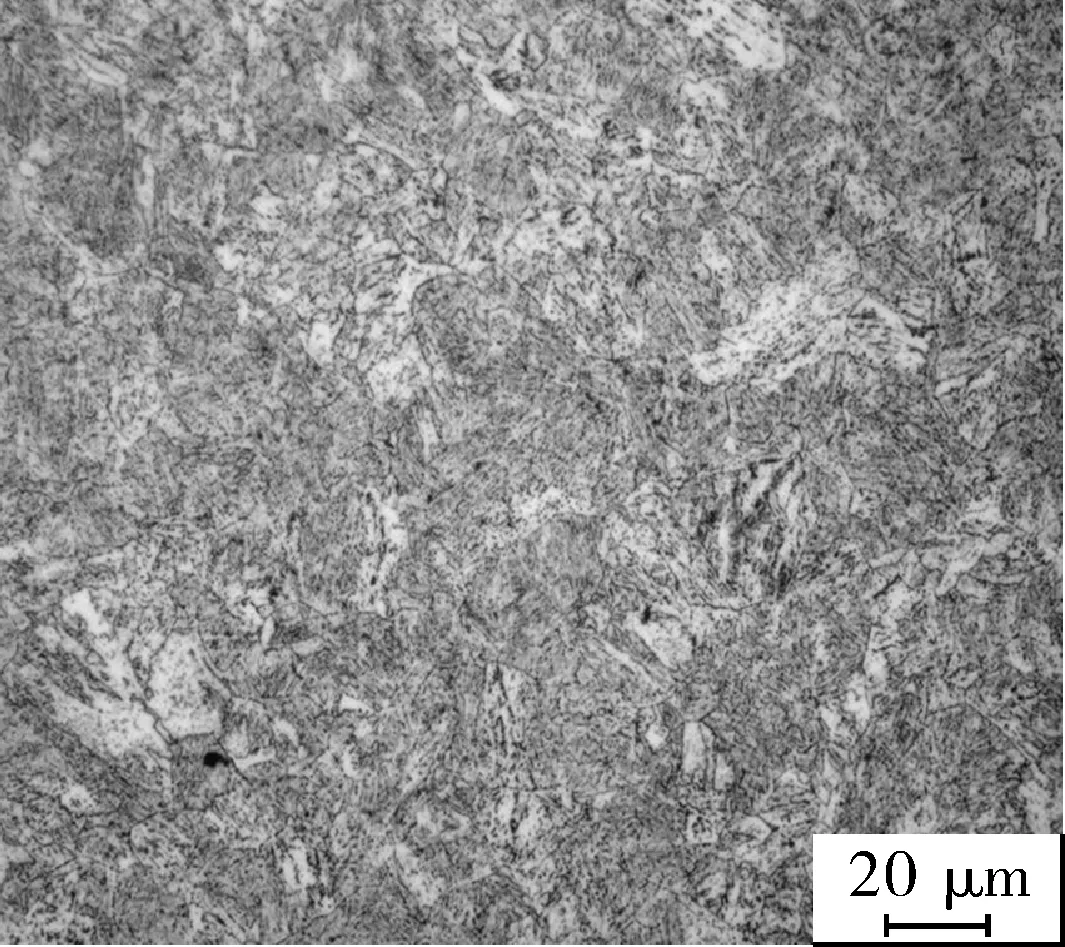

两组焊接接头试样经过打磨、抛光后,采用4%(体积分数)硝酸酒精溶液侵蚀。使用Vert.A1蔡司光学显微镜进行显微组织观察[11]。由图3(a)可以看出,SA387Gr11Cl2钢板母材的显微组织为珠光体和少量铁素体,为典型的珠光体耐热钢组织。图3(b)为试样1的SA387Gr11Cl2钢板侧热影响区和熔合线形貌,图3(c)为试样2的SA387Gr11Cl2钢板侧热影响区和熔合线形貌;对比可见,两组试样的热影响区组织均为珠光体和少量铁素体,熔合线处均有碳迁移现象,形成扩散层,但试样1的铁素体组织含量比试样2多,且碳迁移现象较试样2明显。图3(d)为试样1焊缝的显微组织,图3(e)为试样2焊缝的显微组织,对比可见,试样1的焊缝组织为奥氏体、铁素体,晶间有明显的碳化物析出,试样2的焊缝组织为均匀的柱状奥氏体组织。

(a)SA387Gr11Cl2母材显微组织 (b)试样1母材侧热影响区及熔合线 (c)试样2母材侧热影响区及熔合线

3.3 硬度试验

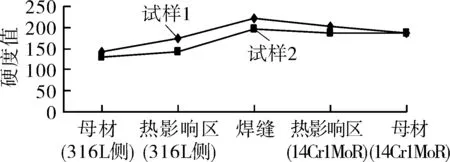

使用型号为W1052841的维氏硬度计分别在距表面1.5 mm和T/2处进行硬度测试,测量位置如图4所示,其中A为母材,B为热影响区,C为焊缝金属,两组试样测量结果如表4所示。

图4 硬度试验测点位置示意

由表4可以看出,SA387Gr11Cl2钢板母材的硬度均值为187.5HV,316L钢板母材的硬度均值为137HV,试样1的316L侧热影响区硬度均值为174HV,焊缝硬度均值为222HV,SA387Gr11Cl2侧热影响区硬度均值为202HV,试样2的316L侧热影响区硬度均值为143HV,焊缝硬度均值为178HV,SA387Gr11Cl2侧热影响区硬度均值为189HV。

表4 硬度(HV10)检测结果

试样1由于出现了明显的碳迁移现象,两侧热影响区硬度较对应侧母材出现了明显提升,而焊缝处由于碳化物析出或是固溶碳,硬度达到最大值。试样2采用E310Mo-15焊接,其Ni含量更高,而Ni元素为奥氏体形成元素,同时其石墨化作用能对碳迁移及碳化物形成起到一定的阻碍作用,结合微观金相组织,试样1的焊缝组织为奥氏体加铁素体,试样2焊缝组织为全奥氏体,所以试样2的焊缝硬度整体比试样1焊缝硬度偏低。两件试样硬度均值曲线如图5所示。

(a)距表面1.5 mm处

3.4 弯曲试验

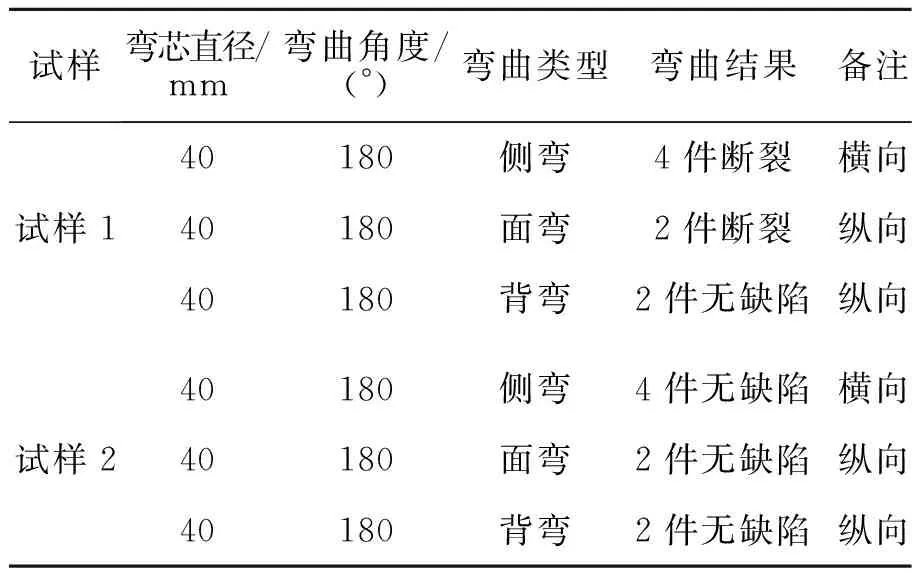

两组试样分别进行4组侧弯、2组面弯、2组背弯试验,试验结果如表5所示。

表5 弯曲试验结果

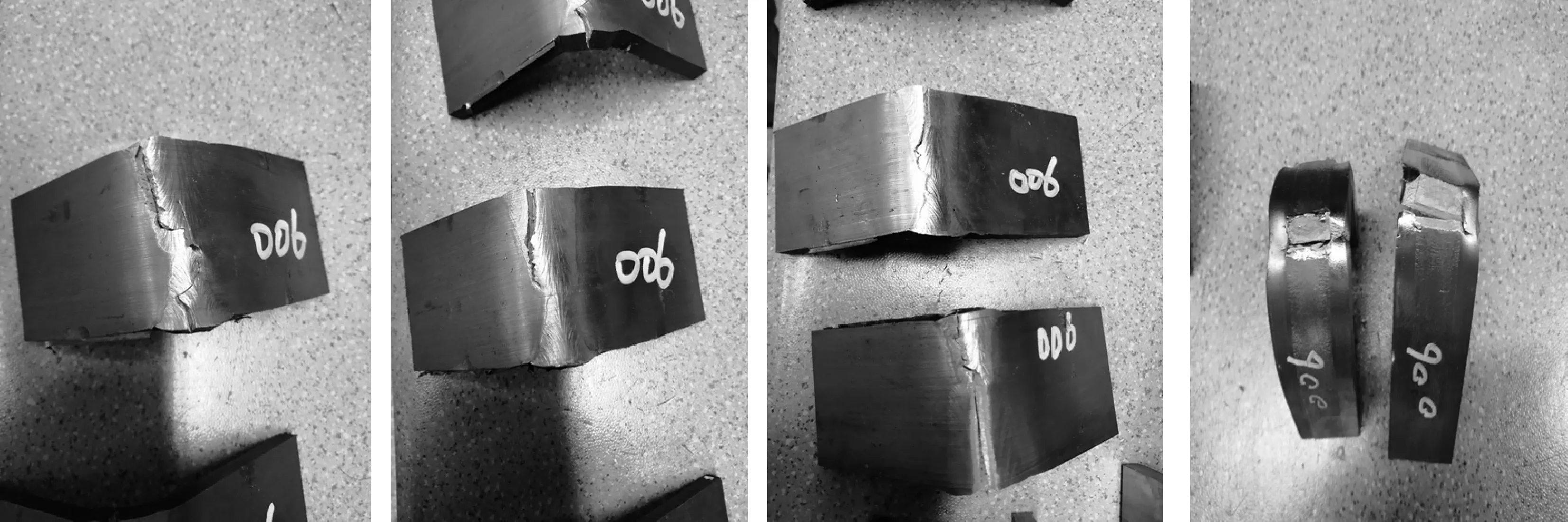

根据试验结果得知,采用E309LMo-16焊接的试样1出现了侧弯与面弯断裂,无法满足弯曲要求,而采用E310Mo-15焊接的试样2未出现断裂,焊缝具备更优异的塑性,满足弯曲要求。观察试样1的断裂图片,4件侧弯试样均在靠近侧焊缝断裂。母材成分上,SA387Gr11Cl2的C含量明显高于316L,这使得前者强度优于后者,而塑性和韧性则不如后者;同时,通过微观金相可以看到,试样1中由SA387Gr11Cl2侧向316L侧进行的C迁移现象比试样2更明显,这就导致了试样1中出现了大量的碳化物,这大大降低了焊缝组织的塑性,从而导致试样1中6件弯曲均出现了断裂,见图6。而在试样2中,由于采用了含Ni量更高的E310Mo-15焊条,在焊缝中Ni元素对C的迁移起到了一定的阻碍作用,同时也细化了焊缝金属晶粒,使焊缝具备更优异的塑性。

图6 试样1弯曲试样

3.5 冲击试验

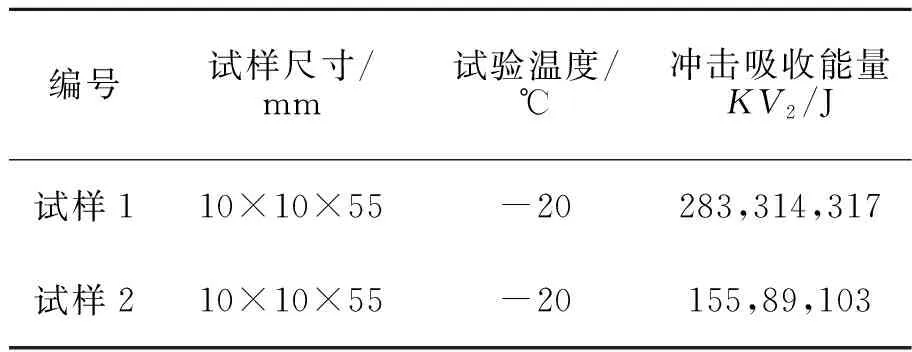

按标准尺寸,试样1与试样2分别制备3组10 mm×10 mm×55 mm冲击试样,并使用WAW-500C万能试验机进行冲击试验,试验结果如表6所示。

表6 冲击试验结果

根据试验所测数据,试样2的冲击吸收能量均值为115 J,比试样1均值(304 J)低62.17%,即试样1焊缝的冲击韧性明显优于试样2。有研究表明[12],Ni对转变温度的影响,在低Mn时有益,但在高Mn时是有害的,焊缝冲击韧性的峰值会随着含Ni量的增加逐渐向低含Mn量的方向移动。因此,一般为了得到冲击韧性优良的焊缝,在高Ni的焊缝中会适当降低Mn含量,在高Mn的焊缝中适当减少Ni含量。此次试验过程中,为了防止焊接过程中出现热裂纹,试样2所用的E310Mo-15焊材在采购时,要求提高Mn含量至3%~5%,实测值为4.9%,而E310Mo-15焊材中Ni含量实测为22%,高于试样1焊材E309LMo-16的13.28%,得出的冲击试验结果符合研究结论。

4 产品焊接及注意事项

根据上述试验结果,最终决定选用E310Mo-15作为该项目用焊材,并依据NB/T 47014—2011《承压设备焊接工艺评定》要求进行相应焊接工艺评定来支撑产品焊接,试板的拉伸、弯曲、冲击、硬度试验均合格。

4.1 产品焊接

(1)采用镗床加工筒节单V型坡口,加工完成后进行100%MT检测。

(2)对筒节基层进行预热,预热温度为100~120 ℃,到温后,按图纸方位组对接管,并采用规格为∅3.2 mm的E310Mo-15焊条进行点焊。

(3)外口采用手工电弧焊焊满,规格∅3.2 mm的焊条,焊接电流100~120 A,焊速1~2 mm/s;规格∅4.0 mm的焊条,焊接电流120~140 A,焊速2~3 mm/s。

(4)里口采用碳弧气刨进行清根,并采用砂轮机进行打磨,完成后进行100%PT检测。

(5)采用手工电弧焊焊满里口,焊接规范如外口焊接,完成后进行100%PT检测。

(6)焊接完成后,立即采用天然气加温,进行消氢处理,加温温度为250~300 ℃,时间约2 h。

4.2 注意事项

(1)焊接过程中,应严格做好预热及后热处理,由于接管焊接完成后,设备无法及时进行焊后热处理,因此应立即进行焊后消氢处理。

(2)由于采用Ni含量更高的E310Mo-15焊材形成了单一奥氏体焊缝组织,同时焊缝接头在高温受力,容易引起应变集中,因此,焊接过程中应严格控制焊接规范,采用多道快速焊,缩短高温停留时间,防止热裂纹的产生。

5 结语

通过合格的焊接试验、工艺评定试验及设备制造过程中的成功应用,证明经过局部改良后的E310Mo-15焊条,可以应用于气化炉中SA387Gr11Cl2与316L异种钢的焊接,能够满足要求,相比于异种钢焊接常用的Ni基焊材,焊接性更好,同时也节约了生产成本。