加氢装置热高分系统完整性操作技术研究

2021-04-14任日菊刘骁飞

陈 炜,余 进,任日菊,刘骁飞

(1.合肥通用机械研究院有限公司,合肥 230031;2.浙江理工大学,杭州 310018)

0 引言

近年来,国内炼油装置中加氢改质、加氢精制以及加氢裂化等装置原料油劣质化引起的问题日益严重,使得生产过程中设备的平稳运行难度增加[1]。其中最具代表性的是热高分系统事故多发,如铵盐结晶,形成堵塞和垢下腐蚀,不仅使反应系统的压降持续增大,而且还将导致空冷管束腐蚀减薄、冲蚀、穿孔等损伤,严重影响加氢装置安全运行[2]。

2006~2012年,中国石化、中国石油等集团公司专门组织召开了加氢反应流出物系统管束失效调研会议,开展全国加氢系统失效调研[3],结果表明,国内多数主要炼化企业严重受到铵盐腐蚀困扰。2013年,中石化10家沿江石化企业加氢装置同时受胜利油田原油有机氯影响,短时间内发生了严重的铵盐堵塞与腐蚀问题,通过对相关石化企业进行调研分析,提出了一系列检测、监控措施,并对高压换热器、空冷器进行材质升级,采用Incoloy825,UNS S32750等合金材料[4]。但自2013年以来,燕山石化、惠州石化、扬子石化、茂名石化等多家石化企业仍然存在管束腐蚀穿孔等问题[5-6]。加氢系统铵盐造成的堵塞与腐蚀依然是困挠炼化企业的一大难题。

2000年3月,美国多家企业与研究机构发起了一个名为“炼油厂酸性水工况下NH4HS腐蚀预测与评估”的联合工业项目,目的是开发定量工程数据库,并提供预测铵盐腐蚀的指南。该项目主要研究了酸性水(富NH3与富H2S两种工况)的几个主要工艺参数,包括NH4HS浓度、NH3分压、H2S分压、温度、氰化物浓度和速度(壁面剪切应力)在不同工况下对碳钢、316L不锈钢、UNS S32750等6种主要材料腐蚀的影响[7-8]。SUN等[9]通过研究NH4Cl的物理-化学特性,建立了NH4Cl的化学平衡与离子平衡反应模型,测试了不同温度、湿度下NH4Cl对碳钢、不锈钢等的腐蚀特性。偶国富等[10-11]通过对加氢高压空冷系统大量工艺仿真计算与流体计算,建立了高压空冷器冷却过程流动-传热-传质耦合作用的流动腐蚀数理模型与多相流冲蚀预测模型。

本文针对某石化加氢装置复杂多变的加工工况,对极端工况下的热高分系统进行计算分析,建立铵盐腐蚀与腐蚀关键参量的关联关系,制定系统的完整性操作方法,避免过度、无效的材质升级,通过工艺操作,控制或减缓热高分系统铵盐堵塞与腐蚀的发生。

1 加氢装置高压空冷系统的完整性操作方法

1.1 完整性操作窗口制定流程

近年来,随着基于风险的检验(RBI)技术在国内外的应用与发展,石化装置完整性操作窗口(IOWs)技术的研究也逐渐成熟,其方法是通过预先设定并建立一些操作边界、工艺参数临界值,使操作或工艺严格控制在这些界定的范围内,一旦操作或工艺超过这个范围将反馈一个警报,提示操作已越界,而针对腐蚀介质含量这个化学因素则可基于设计选用的材质进行考虑,一旦化学因素超过边界则需要考虑将设备材质进行升级,从而起到预防设备提前劣化或发生突然破裂泄漏、造成装置非计划停车事故的作用,提高设备运行的可靠性[12]。

参照API RP 584—2014,结合大量加氢装置风险评估工作,制定了加氢装置热高分系统的完整性操作窗口实施流程,如图1所示。

图1 完整性操作窗口制定流程

1.2 装置设计与操作条件

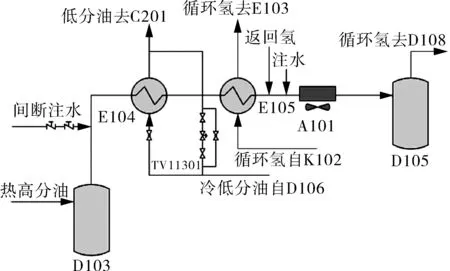

某柴油加氢装置设计加工量为360万吨/年,实际加工量约为331~412万吨/年,加工的原料为直馏煤油、直馏柴油、催化柴油组成混合原料油,馏程范围为170~365 ℃。反应流出物系统设有2个注水点(见图2):(1)正常时在A101前连续注水,防止温度低时铵盐析出堵塞空冷管束,注水量为18 t/h;(2)开工初期和处理量低时在D103气相出口间断注水,注水量为16 t/h。

图2 热高分系统流程

两股介质主要的进料:原料油、新氢(重整氢)。

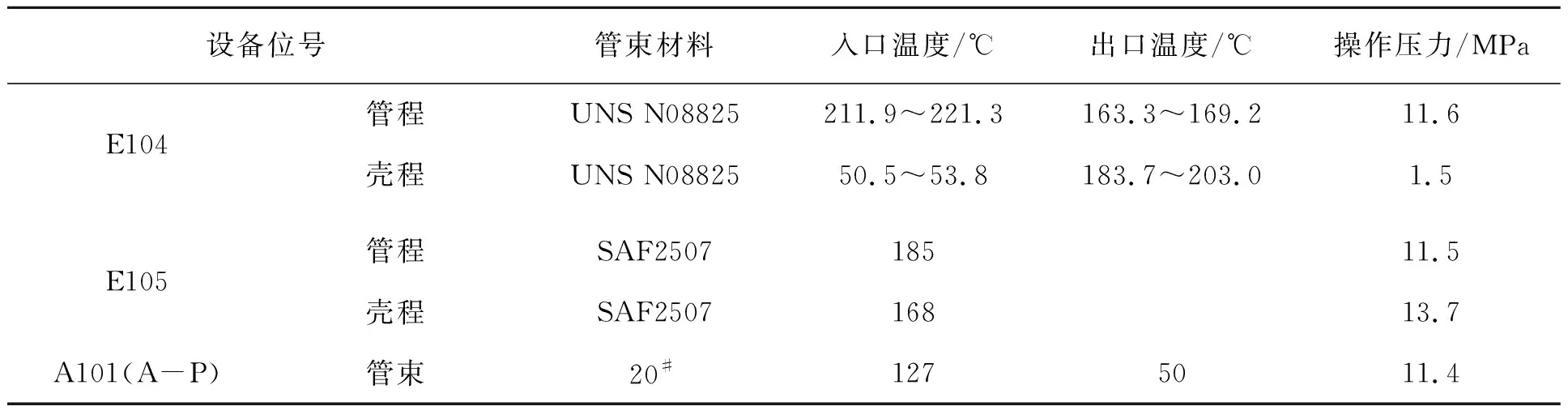

原料中的主要杂质含量(见图3):N含量100~246 μg/g;Cl含量0.5~0.9 μg/g,新氢中的Cl含量未测出。操作温度与操作压力如表1所示。

图3 原料油中Cl,S,N控制情况

表1 设备基本信息

1.3 潜在主要损伤机理与关键工艺参量识别

由于原料油所含N,Cl,S等原子化合物与H2反应,生成NH3,HCl,H2S,在冷却过程中会发生可逆反应生成NH4Cl和NH4HS晶体,生成的铵盐晶体,如果在换热设备中沉积将堵塞管束。当管束被堵塞后热流体的流速逐渐降低,管束内流体的温度也不断降低,从而导致铵盐进一步结晶沉积,加剧管束堵塞。对于NH4Cl沉积颗粒,在浓度较高的水溶液体系中,会产生酸性溶液中的氯化物腐蚀[9]。

由于铵盐具有一定吸湿潮解特性,会吸收热高分系统的游离水,对管束及管道系统造成局部腐蚀,引发泄漏、穿孔,甚至火灾、爆炸等恶性事故。因此,如何避免形成固态的NH4Cl和NH4HS是控制该系统腐蚀的关键。API RP 932B—2019中认为固态NH4Cl和NH4HS的形成,主要与两类因素相关:(1)原料的N,Cl,S含量;(2)环境压力与环境温度。

其中,生成NH4Cl和NH4HS晶体,反应方程如下:

(1)

(2)

对于NH4Cl沉积颗粒,在浓度较高的水溶液体系中会产生酸性溶液中的氯化物腐蚀,其反应可表示为:

(3)

对于NH4HS沉积颗粒,其水溶液中的腐蚀反应方程可表示为:

(4)

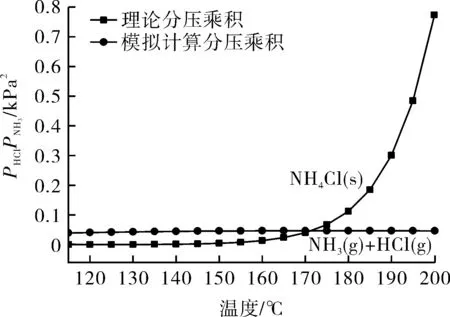

通过ASPEN PLUS软件进行物性参数仿真计算,得出组分中的NH3,HCl分压,模拟计算NH4Cl结晶沉积的NH3,HCl分压乘积随温度变化的关系,如图4所示。

图4 NH4Cl结晶沉积条件

结合API RP 932B—2019中氯化铵盐的理论结盐曲线,得出该热高分系统NH4Cl结晶温度约为171 ℃,位置距离出口端2.3 m左右,如图5所示。

图5 E104管程温度分布规律

从预测结果分析还可以看出,热高分系统管程发生NH4Cl结晶析出位置位于U形弯头出口段。

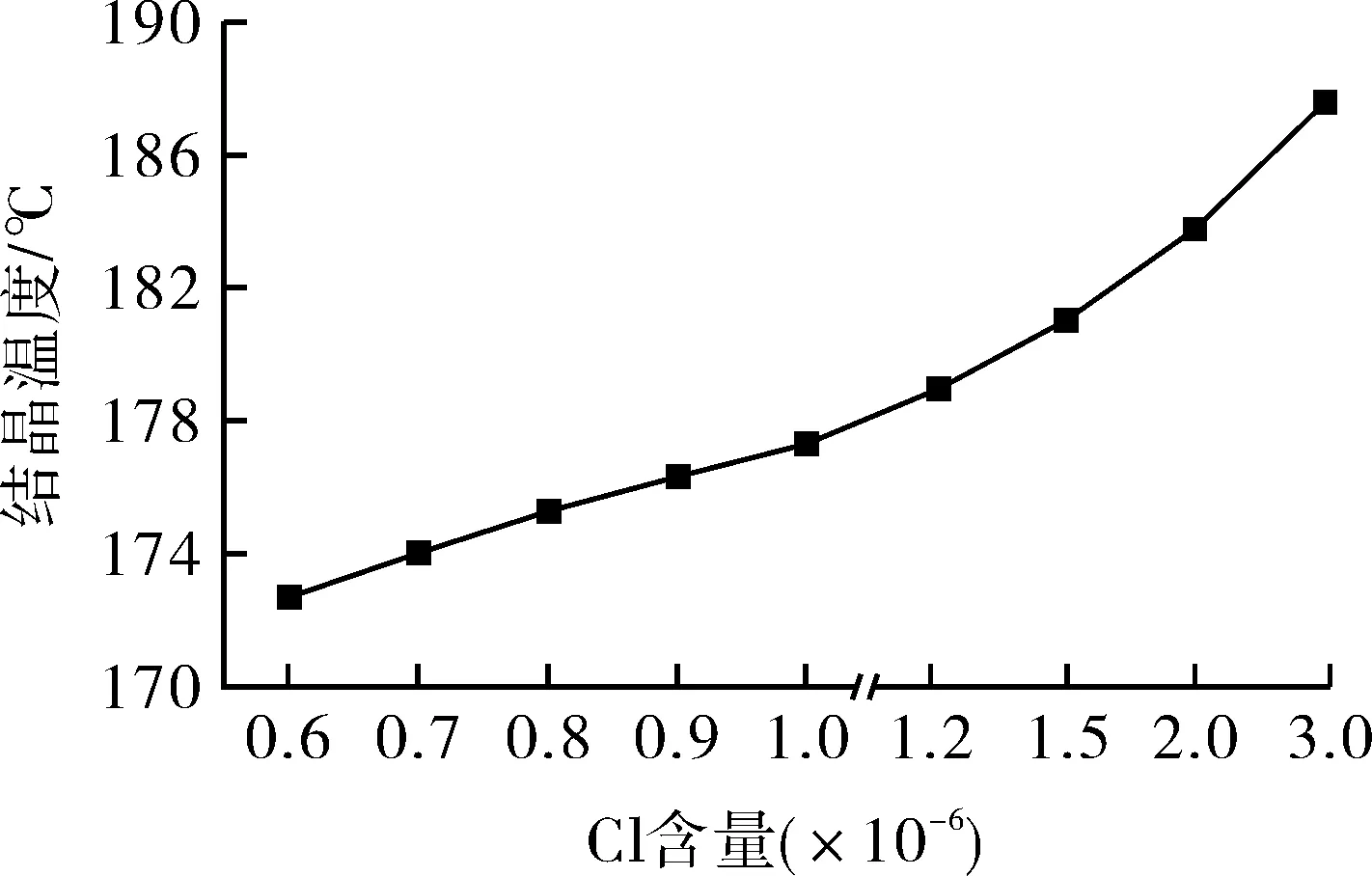

根据式(1)可知,NH3和HCl反应生成固体NH4Cl,加氢装置加工的原料中H元素相对N,Cl元素是过量的。从图6,7可以看出,如果从离子模型考虑,加氢装置影响固体NH4Cl形成的主要因素是N元素与Cl元素的含量,所以原料中的N,Cl含量是影响NH4Cl结晶温度的关键参量。对原料中的Cl与N元素进行比较,发现Cl含量对PHClPNH3的影响比N含量更大,如图8,9所示,这是因为在加氢原料油中,N元素相对Cl元素总是过量的。

图6 Cl含量与NH4Cl结晶温度关系曲线

图7 N含量与NH4Cl结晶温度关系曲线

图8 Cl含量与NH4Cl盐PHClPNH3关系曲线

图9 N含量与NH4Cl盐PHClPNH3关系曲线

1.4 建立优化可控的边界条件

当满足所有有利条件时,NH4Cl的腐蚀速率可能非常高,腐蚀最严重的是在水露点或接近水露点的地方,或在NH4Cl浓度可能很高的干点附近,因此,应尽量避免发生这种腐蚀。从抗腐蚀材料考虑,到目前为止,国际上普遍认为镍基合金,如625合金(UNS N06625)和C-276合金(UNS N10276)在这些应用中表现出较好的性能,但镍基合金制造成本太高,不可能大量使用,因此尽量考虑通过工艺操作控制NH4Cl腐蚀的发生。可通过如下过程进行工艺操作,控制NH4Cl腐蚀并建立控制边界条件。

(1)制定使用计划。通过确定该系统中最薄弱的环节,经分析,如果存在NH4Cl盐的腐蚀,根据相关企业的检测数据腐蚀速率大于1 mm/a,空冷器使用寿命一般不超过3年,因此,必须避免存在NH4Cl盐腐蚀。

(2)识别腐蚀机理。该系统中可能存在的腐蚀机理有:NH4Cl盐腐蚀、NH4HS腐蚀、湿H2S环境破坏,按照该装置的3年运行工况,在无注水条件下,NH4Cl的结晶温度区间大概在171~175 ℃,结晶位置在换热器E104管程管束出口附近及下游,若热高分系统中Cl含量进一步提高,NH4Cl结晶向E104管程上游移动,其中腐蚀最严重部位会出现在碳钢管束的空冷器,腐蚀速率可以超过于1 mm/a。

(3)确定可能影响设备可靠性的参数。为了控制NH4Cl盐腐蚀,并尽可能减轻NH4HS腐蚀,必需对原料Cl,S含量、注水量、空冷器管速流速与流量均衡性进行控制。

(4)确定临界操作参数(可测量或可控制的)。根据上述分析,分别计算结盐温度、流速、注水量。

①原料油的Cl含量应小于2×10-6,新氢的Cl含量应小于0.2×10-6(最好没有),新氢中的Cl含量每提高0.2×10-6,结盐温度约提高4 ℃。

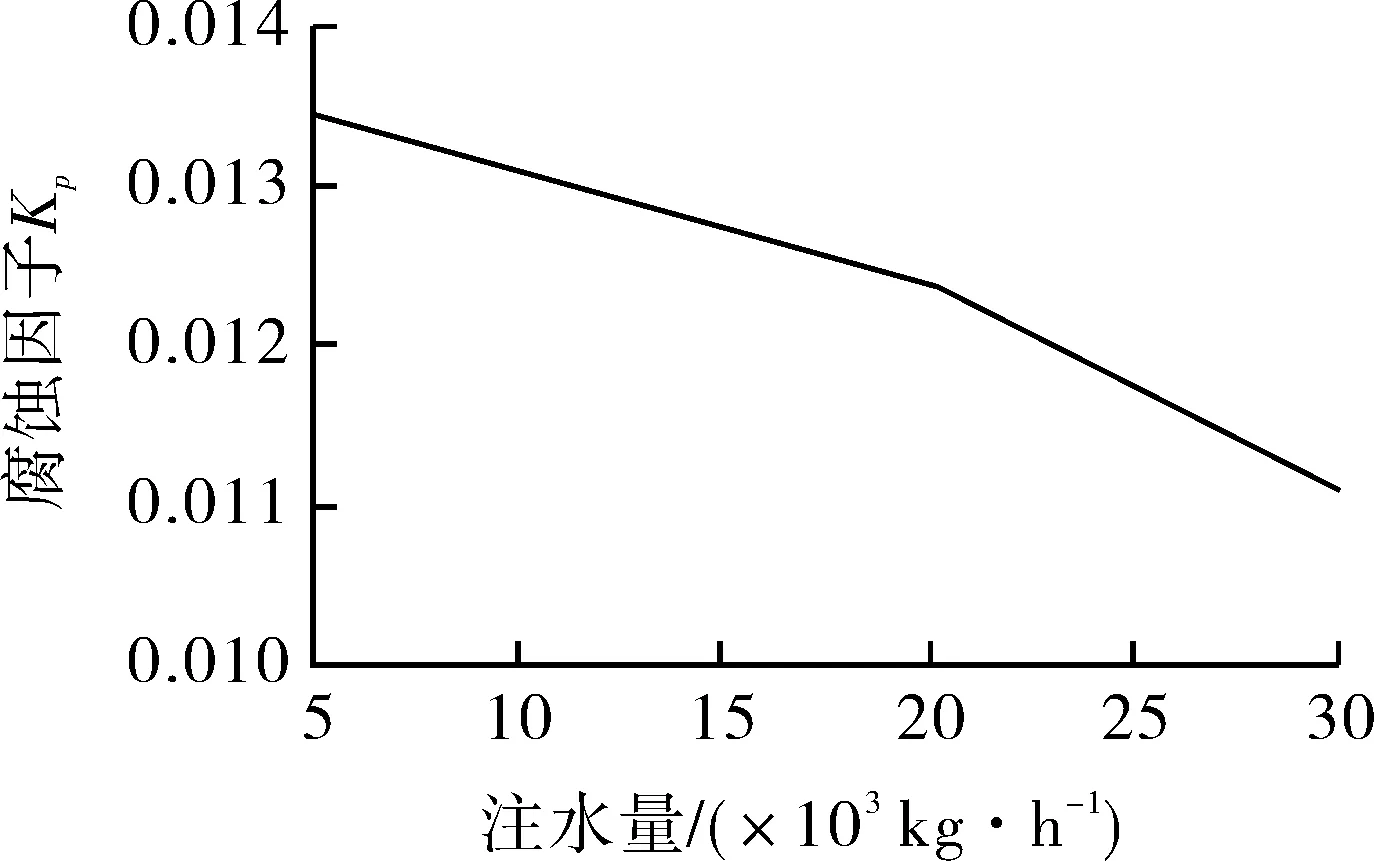

②注水点必须在结盐点前,计算NH4Cl盐的结晶温度区间大概在171~175 ℃,结晶位置在换热器E104管程管束出口附近及下游,因此注水点必须在E104前,API RP 932B—2019认为液态水比例高于25%时,溶解固态铵盐、清洗垢物的效果较好,可以显著降低腐蚀因子Kp值,按式(5)计算,E104前注水量应大于27 t/h。

(5)

式中,Fc为校正系数;HC为注水处氢气和碳氢化合物的总摩尔流量;Psat,H2O为水的饱和蒸汽压;Psystem为注水处工艺绝压。

③注水量必须能洗掉NH4HS盐,并且使多相流介质满足液态水含量>25%,Kp<0.5,通过式(5)计算,则空冷器前注水量应大于15 t/h。

④注水方式尽量采用旋流雾化喷嘴,加大雾化角度,增大液态水吸收铵盐颗粒的效率。

⑤空冷器管束的平均流速应控制在4.6~6.1 m/s,操作上应避免或减少偏流,过高流速会提高NH4HS腐蚀速率,过低流速会导致NH4Cl盐堵塞。

按上述完整性操作要求,该系统可能发生的腐蚀机理为NH4HS腐蚀,避免了NH4Cl盐腐蚀,NH4HS腐蚀的最大腐蚀速率控制在0.127 mm/a,可安全运行6年。

1.5 风险评估(RBI)

根据上述注水量操作控制,该系统主要的损伤机理为酸性水腐蚀、氢致开裂/应力导向氢致开裂,避免了热高分系统设备与管道发生严重NH4Cl盐腐蚀。该腐蚀回路最大腐蚀速率约为0.127 mm/a,其风险等级如表2所示。

表2 主要设备风险评估(RBI)

由表2可以看出,虽然都是中高风险等级,但其失效可能性等级最高为“2”,属于低失效可能性、高失效后果。而当存在NH4Cl盐腐蚀机理时,该回路最大腐蚀速率约为0.381 mm/a,失效可能性为“4”和“5”,在6年一个检修周期内就可能发生腐蚀穿孔,属高风险等级。

1.6 完整性操作窗口的建立与维护

通过上述计算与分析,为了确保该系统至少能安全运行1个周期,应通过工艺与操作减缓腐蚀,并建立完整性操作窗口。

(1)控制原料(包括新氢)总氯、氮含量,表3列出某加氢装置NH4Cl盐腐蚀控制的原料完整性操作窗口要求。

表3 混合原料的IOWs要求

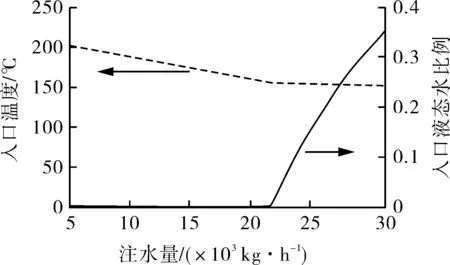

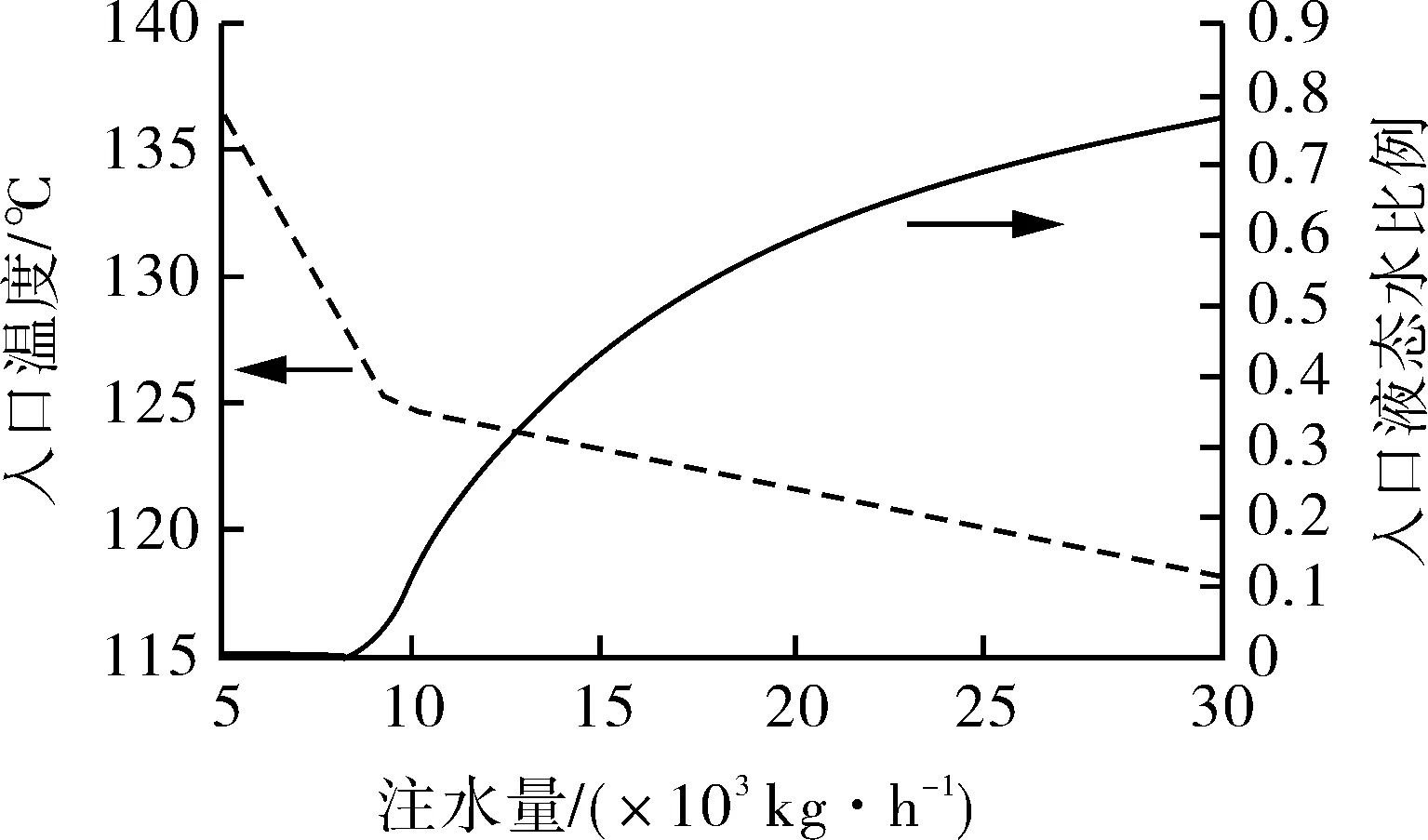

(2)建立注水量与操作温度、Kp的关系。注水方式通常是连续注水与间段注水相结合,连续注水的水量应保证在注入后至少保留25%的液态水。通过计算,建立了E104,A101温度与注水量的关系,如图10,11所示;E104,A101管程入口腐蚀因子Kp值与注水量关系见图12,13。显然腐蚀因子Kp值远小于风险值0.5,可满足要求。

图10 E104管程入口温度与入口水含量关系

图11 A101入口温度与入口水含量关系

图12 E104管程入口腐蚀因子Kp与注水量关系

图13 A101入口NH4HS质量分数和腐蚀因子Kp

为降低系统中的铵盐腐蚀率,现行工艺设计2个注水点:空冷器A101前和E104前,一般工况下空冷器前连续注水,当E104管程压降增加时,判断E104内发生NH4Cl堵塞,开始在E104前间断注水。分别考虑注水总量18 t/h(现行注水工况)和27 t/h(拟建议注水量)时,注水汽化对冷却系统中铵盐结晶风险的影响,其结果如表4所示。

表4 注水汽化对冷却系统中铵盐结晶风险的影响结果

(3)控制并监测反应器的反应温度,根据温度波动调整注水量。反应温度与催化剂影响Cl,N的转化率,随着反应温度的提高,Cl,N转化率会相应提高,系统Kp值也会相应增大。

建立完整性操作窗口后,装置管理人员应关注系统的监控参数,特别是关键参数,一旦操作条件越界须及时反馈与处理,使其恢复正常工况,并对操作条件越界的工况进行风险评估,确定其风险变化情况。

2 结论

(1)加氢装置热高分系统的腐蚀十分复杂,通过工艺仿真计算分析,热高压分离器后的两台换热器是NH4Cl的结晶区,具体的结晶部位主要与原料的Cl,N含量及温度有关,Cl,N含量越高,NH4Cl的结晶温度越高,特别是Cl含量提高1×10-6,NH4Cl结晶温度可提高6~8 ℃。

(2)通过设置间断注水与连续注水能有效溶解、清洗油气中的NH4Cl盐,减缓NH4Cl盐的堵塞,注水量与注水水质应满足API RP 932B—2019标准的要求,注水雾化越均匀、注水量越大,NH4Cl盐清洗越干净,但过量注水会增加能耗,且导致低压分离器超负荷运行,使低分油中携速含盐污水,导致高压换热器壳程产生NH4Cl盐腐蚀。

(3)要预防热高分系统的腐蚀,需要制定严格的完整性操方法,及时监测原料N,Cl含量以及补充氢的Cl含量,当原料中Cl含量小于2×10-6时,换热器E104前的注水量控制在27 t/h,空冷器A101前的注水量控制在15 t/h,以避免严重的NH4Cl盐与NH4HS腐蚀。