壳/芯结构PU基纳米纤维复合纱的制备与性能研究

2021-04-14付少举侯雪梅詹建朝张佩华

付少举 曾 佩 侯雪梅 詹建朝 张佩华

1.东华大学 纺织学院纺织面料技术教育部重点实验室(中国) 2.嘉兴学院 材料与纺织工程学院(中国)

纳米纤维具有孔隙率高、比表面积大、吸湿保水性能好等优势,备受中外研究人员关注,已被广泛应用于生物医疗、压力传感、过滤材料及其他民用与产业用纺织品领域[1-2]。静电纺丝法,即通过外加高压电场使得聚合物带电,并通过喷丝头形成无序的纤维体,最终收集在接收盘上获取纳米纤维[3]。目前,静电纺丝法是最简单、有效的获得纳米纤维的方法,但所得纳米纤维排列杂乱无序,导致纤维的强度较小,且纳米纤维间互相作用力较复杂,使纳米纤维的可加工性和实际应用程度受到限制[4]。

根据纺丝原理,纳米纤维纱的制备主要经历纳米纤维成形、聚集、加捻和卷绕四个阶段。充足的纳米纤维供给和合适的聚集、加捻方法是稳定、连续制备纳米纤维纱的前提[5]。近年来,静电纺纳米纤维纱的获取方式主要包括控制电场、改变接收装置等,或这些方式的有机结合[6]。按照加捻方式可分为机械加捻、电场加捻、液体凝固浴加捻,其制备过程:采用不同数量针头(单针头或多针头)经静电纺丝提供纳米纤维,然后通过机械聚集加捻、电场集聚加捻、液体凝固浴集聚加捻等不同方式将形成的纳米纤维加捻制成纱[7]。

聚氨酯(PU)是一种主链上含有重复氨基甲酸酯基团的大分子化合物,具有良好的力学性能和生物安全性,广泛应用于生物医用、组织工程等领域。镍(Ni)的导电性和磁性优异,耐酸碱腐蚀性也较好,在热电传导、抗静电等方面应用广泛[8]。基于此,利用静电纺纳米纤维纱为载体,将赋有导电性能的纳米颗粒或高聚物涂覆在纤维纱上,对纳米纤维纱在力学、传感等领域的应用具有重要意义。

本文采用共轭静电纺丝的方法,制备了壳层为PU/Ni复合纱,芯层为PU纤维的复合纳米纤维纱线,观察了复合纳米纤维纱线的表观形态,测试了其力学性能及导电性能,研究了静电纺丝的成型工艺,为新型复合纳米纤维纱的研发提供一定的借鉴。

1 试验

1.1 试验材料与设备

主要材料:聚氨酯、聚氨酯纤维,嘉兴学院提供;四氢呋喃(THF)、N,N-二甲基甲酰胺(DMF)、纳米镍粉,江苏强盛功能化学股份有限公司。

主要设备:注射泵,自制;DW-P303-2ACF型高压直流电源,东文高压电源有限公司;ZNCL-S型智能恒温磁力搅拌器,河南爱博特科技发展有限公司;BSA124S型电子天平,赛多利斯科学仪器有限公司;MIT500型金相显微镜,重庆奥特光学仪器有限公司;TM3000型扫描电子显微镜,日本日立公司;YG021C型电子单纱强力仪,莱州市电子仪器有限公司;VC830L型数字万用表,深圳市胜利高电子科技有限公司。

1.2 壳核结构纳米纤维复合纱制备

将不同质量的Ni粉均匀分散于PU溶液(质量浓度为0.12 g/mL,溶剂为THF)中,制得不同Ni质量浓度的纺丝液,并将其倒入注射器中。采用共轭静电纺丝技术,调节溶液浓度、纺丝电压、接收距离、纺丝速度等工艺参数,将PU/Ni(壳纱)包覆在PU纤维(芯纱)的表面,调节卷绕辊的速度将纳米纤维复合纱包缠备用。纺丝液的Ni质量浓度分别为0.18、0.15、0.12、0.09、0.06 g/mL,所制试样分别标记为a、b、c、d、e。

1.3 性能测试与表征

1.3.1 表观形貌

采用MIT500型金相显微镜及TM3000型扫描电子显微镜观测试样表观形貌。

1.3.2 力学性能

根据标准GB/T 14344—2008《化学纤维长丝拉伸性能试验方法》,采用YG021C型电子单纱强力仪测试力学性能。打开电源,设定参数,夹好纱样,开始测试,将纱线拉断,重复试验直至达到设定次数,得到试样的断裂强力、断裂伸长、断裂时间及伸长率。

1.3.3 导电性能

在室温条件下,使用VC830L型数字万用表,随机选取10 cm PU/Ni纳米纤维复合纱,进行电阻测试,记录数据。

2 结果与讨论

2.1 表观形貌

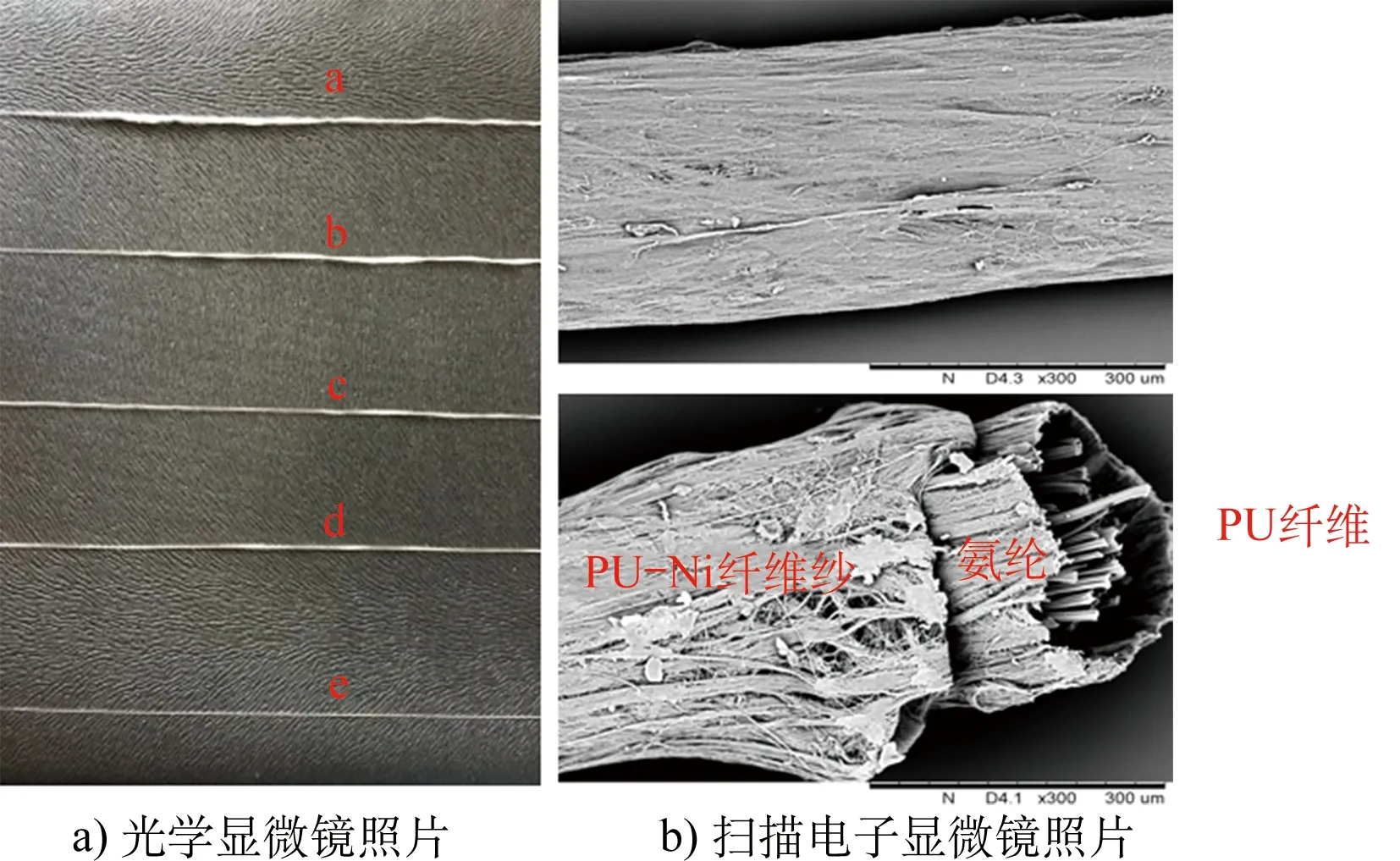

壳/芯结构纳米纤维复合纱的光学显微镜照片如图1a)所示。由图1a)可知,随着纺丝液Ni质量浓度的减小,试样直径变小,其中试样e最细,此时纺丝液Ni质量浓度为0.06 g/mL。壳/芯结构纳米纤维复合纱及其横截面的扫描电子显微镜照片如图1b)所示。纳米纤维复合纱表面结构较为粗糙,由复杂的纳米纤维随机组成,且从试样的横截面照片可明显看到,试样由两种不同结构的纳米纤维纱线组成。

图1 试样的表观形貌

2.2 力学性能

壳/芯结构纳米纤维复合纱的力学性能如图2所示。由图2可知,随着纺丝液Ni质量浓度的减小,试样的力学性能逐渐变差,具体表现为断裂强力和断裂伸长率减小。根据前期的预试验,当纺丝溶液Ni质量浓度过大时,无法成丝。当纺丝液Ni质量浓度为0.18 g/mL时(试样a),试样的断裂强力和断裂伸长率分别为99 cN、44.86%;当纺丝液Ni质量浓度为0.06 g/mL 时(试样e),试样的断裂强力和断裂伸长率分别下降为52 cN、9.06%。其原因是纺丝液Ni质量浓度减小,纳米纤维复合纱的直径减小,因而力学性能相应减弱。

图2 纳米纤维复合纱的力学性能

2.3 导电性能

壳/芯结构复合纳米纤维纱的导电性能如图3所示。

图3 纳米纤维复合纱的电阻

由图3可知,随着纺丝液Ni质量浓度的减小,试样的电阻逐渐增大,即试样的导电性能逐渐减小。当纺丝液Ni质量浓度为0.18 g/mL时(试样a),试样的电阻为115 Ω,此时试样的导电性能最好;当纺丝液Ni质量浓度为0.06 g/mL时(试样e),试样的电阻为1 346 Ω,此时试样的导电性最差;说明纳米纤维纱成形的过程中,纺丝液Ni质量浓度越大,越有利于纤维纱线导电性能的增强。Ni赋予纳米纤维复合纱导电性,因而增大纺丝液中Ni的含量,会增强试样导电性能。

3 结论

本文采用静电纺丝技术,制备了5种壳核结构的PU/Ni纳米纤维复合纱线。当纺丝液Ni质量浓度为0.18 g/mL时,试样的综合性能较优。此时,试样的表面粗糙,断裂强力和断裂伸长率较大,导电性能较佳。本文制备的壳核结构的PU/Ni纳米纤维复合纱线,为新型导电纱线的研制提供了新思路。