工业渣油加氢失活催化剂上沉积金属及积炭研究

2021-04-14尉琳琳范文轩朱元宝吕艳艳张海洪卢德庆

宋 宇,辛 靖,尉琳琳,范文轩,朱元宝,吕艳艳,张海洪,卢德庆

(中海油炼油化工科学研究院,北京 102200)

随着原油劣质化趋势的加剧及环保法规的日益严格,渣油加氢技术已成为炼油厂提高轻油收率的关键技术。其中,固定床工艺因其设备简单、操作简便及投资费用低等优点而发展较快,是迄今为止工业应用最多、技术最成熟的渣油加氢技术[1]。全世界固定床渣油加氢的加工量,几乎占全部渣油加氢总量的75%。

渣油是石油馏分中组分最重、结构最复杂的部分,其中富集了原油中的大部分杂质,如硫、氮、杂环化合物、可溶性金属化合物、胶质、沥青质等,因此也是最难加工的馏分。正因为如此,在经历长时间的化学反应后,渣油固定床加氢催化剂会沉积大量的金属杂质以及焦炭,这是导致催化剂失活以及产生反应压降的主要原因[2-3]。这些金属沉积物和积炭可以覆盖催化剂活性中心并堵塞催化剂孔口,造成催化剂失活,并且过度的沉积会导致反应器床层压降上升,必要时需撇头处理甚至被迫停工。

渣油加氢处理催化剂的失活,从其运转时间上来看,被普遍认同的是3段失活过程:初期的快速失活、中期的缓慢失活和末期的快速失活。初期的快速失活是由于积炭前躯物在催化剂表面吸附并进一步生成焦炭引起的,这些前躯物包括渣油中的多环芳烃、胶质和沥青质[4-6];中期缓慢失活阶段,焦炭在催化剂上的沉积达到了动态平衡,失活主要是由于金属硫化物在催化剂上的沉积导致的;末期的快速失活主要是由于大量的焦炭和金属沉积引起孔口的阻塞[7]。渣油固定床催化剂失活后不能再生,一般设计使用寿命为1年,若能延长催化剂的使用周期将能有效提高炼油厂经济效益。

本研究针对炼油厂失活渣油加氢催化剂,考察金属和积炭在不同催化剂床层的分布以及在单一催化剂颗粒上的分布,对工业装置失活催化剂进行系统的分析表征,以期对工业催化剂的失活行为有更深的理解。

1 实 验

1.1 催化剂样品来源及命名

失活催化剂采自某炼油厂固定床渣油加氢装置。在装置停工并降温后,将旧剂从反应器顶部抽吸取出。该装置共有5个反应器,取出样品的编号如下:第1反应器取出8个催化剂样品,分别为1-A,1-B,1-C,1-D,1-E1,1-E2,1-F1,1-F2;第2反应器取出4个催化剂样品,分别为2-F3,2-F4,2-F5,2-G1;第3反应器取出3个催化剂样品,分别为3-G2,3-G3,3-H1;第4反应器取出4个催化剂样品,分别为4-H2,4-H3,4-H4,4-H5;第5反应器取出4个催化剂样品,分别为5-H6,5-H7,5-I1,5-I2。样品名均按照物流方向顺序排列,最前方数字代表催化剂取出的反应器编号,其中A、B为保护剂,C为保护-脱金属过渡剂,D~F为脱金属剂,G为脱金属-脱硫过渡剂,H为脱硫剂,I为降残炭剂。

1.2 催化剂样品预处理

将所有失活催化剂样品在索氏抽提器中进行甲苯抽提,去除失活催化剂中的可溶油分。随后晾干,并在真空干燥箱内100 ℃下烘干2 h。

1.3 催化剂表征

采用LECO公司生产的CS744型碳-硫分析仪,通过红外吸收法测定固体材料中碳元素和硫元素的含量。工作参数:采用多点标样校正,助燃气O2的压力为103 kPa,分析时间为60 s。

采用ZSX Primus Ⅱ型X射线荧光光谱仪分析样品的元素组成(XRF)。工作参数:端窗Rh靶,电压为50 kV,电流为40 mA,光栏孔径为30 mm。表征前,催化剂在430 ℃、空气气氛下焙烧4 h,烧除催化剂表面的积炭和分解其他沉积物,以得到更加准确的荧光光谱信号。

采用SmartLab系列智能型X射线衍射仪分析保护剂的物相组成(XRD)。工作参数:铜靶,Kα辐射,Ni滤波,连续扫描,管电压为40 kV,管电流为30 mA,扫描速率为5(°)/min。

采用SU 8200型扫描电子显微镜观察样品表面微观形貌(SEM),与配备的高性能X射线能谱仪结合,在观测形貌的同时进行样品表面元素成分分析。工作参数:加速电压为20 kV,电流为20 μA,工作距离为15 mm,放大倍数为1 000。

采用NETZSCH TG209型热重分析仪对失活催化剂进行分析表征。反应气为氧气,流速为20 mL/min;保护气为氮气,流速为10 mL/min;温度范围为40~1 000 ℃,升温速率为10 ℃/min。

2 结果与讨论

2.1 失活催化剂的碳-硫分析

表1为新鲜催化剂的性质。

表1 新鲜催化剂性质

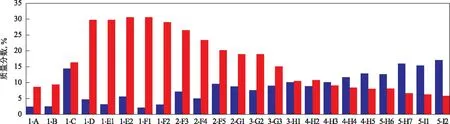

图1为沿物流方向不同失活催化剂的碳含量和硫含量。其规律为:除1-C剂的积炭量有极大的增加外,沿物流方向失活催化剂的积炭量总体呈现逐渐增加趋势。1-A和1-B为保护剂,比表面积较小且无活性金属负载。由于物流前端的油品质量较差,易生焦物质在催化剂上吸附并逐渐生成积炭,所以1-A和1-B剂上会产生少量积炭[11]。1-C剂的积炭量急剧增至14%,这是由于C剂具有较大的比表面积,使得原料油中的易生焦物质在C剂上吸附量增加,加之其可几孔径较小,使生成的大分子尺寸的积炭物种较难扩散出催化剂,最终导致积炭量远大于保护剂和脱金属剂。D,E,F均为脱金属剂,孔径尺寸与1-C相比更大,比表面积与1-C相比较小,所以稠环芳烃等积炭前躯物沉积量与1-C相比较小。由于第2反应器温度高于第1反应器温度,所以2-F3~2-F5的积炭量大于1-D~1-F2。G,H,I催化剂孔径尺寸越来越小,比表面积越来越大,其所处的第3,4,5反应器温度比第1、2反应器更高。最为重要的是,渣油是以胶质和沥青质为分散相、以油分和其他成分为分散质的胶体体系。随着原料进入反应器,渣油逐渐被加氢,芳香烃等不饱和烃也逐渐被饱和,渣油体系中胶体的稳定性被破坏,导致沥青质析出并沉积在催化剂酸性位上[12]。综合以上因素,2-F3~5-I2失活催化剂的积炭量逐步增加。

图1 沿渣油加氢反应器物流方向失活剂的碳含量和硫含量■—C; ■—S

失活催化剂中的硫化物主要以金属硫化物的形态存在(在后面XRD表征中有所介绍)。图1中显示硫含量的分布规律如下:1-A和1-B剂的硫含量相近,质量分数约为10%;1-C剂具有少量的金属活性位点,脱金属性能增强,硫含量也有所增加,质量分数约为15%;1-D~1-F2脱金属剂的硫质量分数均约为30%,原因在于脱金属剂的活性金属位和适当的孔径分布更有利于原料油中金属杂质的脱除和金属硫化物的沉积;从第2反应器中的2-F3剂开始,沿物流方向催化剂的硫含量逐渐降低,3-H1剂硫质量分数为10%,可以观察到原料中金属杂质主要沉积在第1~3反应器中;第4、5反应器中装填的催化剂为脱硫剂H以及降残炭剂I,其处于原料物流后端,金属杂质相对较少,因此其硫含量较低。

通过硫-碳分析结果可知:沿物流方向,第1~3反应器的催化剂主要拦截杂质金属,并以硫化物的形态存在于催化剂中;第4、5反应器的催化剂则积炭更多。

2.2 失活催化剂的热重分析

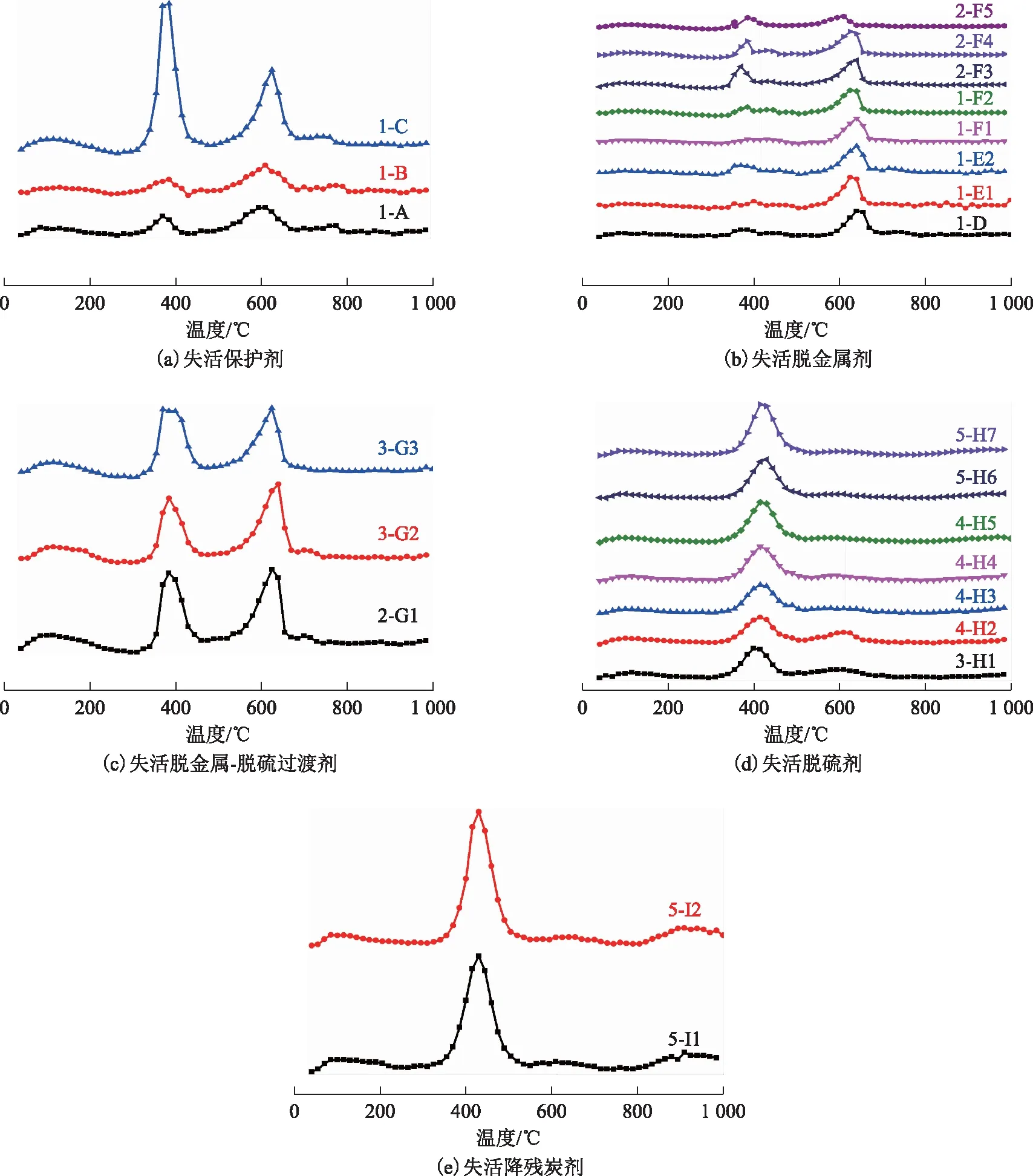

图2为渣油加氢反应器中失活剂的热重(TG)曲线。从图2可以看出:A~G剂的TG曲线均有两个较为明显的失重区间,其中250~500 ℃的失重对应催化剂中大部分积炭物种的燃烧失重和小部分金属硫化物的燃烧失重;500~700 ℃的失重则对应较难燃烧的微孔孔道内积炭以及大部分金属硫化物的燃烧失重[11]。

从保护剂1-A,1-B,1-C的TG曲线可以看出:1-A和1-B剂的TG曲线几乎重合,这与碳-硫分析结果中两者的碳含量和硫含量相近相吻合;而1-C的两段失重均比保护剂1-A和1-B的大,说明1-C剂积炭量和硫化物沉积量增加。1-D~2-F5脱金属剂的TG曲线中250~500 ℃的失重量较少,500~700 ℃的失重量较大。说明脱金属剂的积炭量较少,金属沉积量较大,很好地发挥了除金属杂质的功能。2-G1~3-G3脱金属-脱硫过渡剂的TG曲线有明显的两个失重区间,250~500 ℃的失重量增加,说明该催化剂上的积炭量增加,500~700 ℃的失重量比脱金属剂略有减少。

由图2还可以看出,1-C~3-G3失活催化剂的TG曲线在低温失重区之前,质量均有一定程度的增加,这可能是由于该热重试验采用氧气气氛,催化剂中沉积物包含氧化亚铁等非最高价金属氧化物,在热重试验过程中生成最高价氧化物,导致催化剂质量增加。

脱硫剂3-H1~5-H7以及降残炭剂5-I1~5-I2的TG曲线的高温区500~700 ℃失重不明显,低温区250~500 ℃的失重量很大。观察H剂的TG曲线可以发现,沿物流方向,H剂在低温区的失重量增加,在高温区的失重量减小,说明沿物流方向催化剂积炭量增加,金属硫化物沉积量减小。降残炭剂I的TG曲线同样也显示出低温区失重大、高温区失重小的特点,且曲线较为一致。

值得注意的是,H剂和I剂在800 ℃之后出现了失重,而A~G剂的TG曲线均没有该现象,这可能是由于H剂和I剂处于催化剂级配体系的末端,催化剂活性金属负载量大,硫化时的上硫量增加,导致催化剂中包含的硫元素或金属元素氧化时需要较高的温度[13]。

图3为样品的差热(DTG)曲线,可以更清楚地观察热重试验过程中的失重温度。低温失重区的峰代表积炭的燃烧,1-A~1-C的积炭燃烧温度为370 ℃左右,1-C的信号明显强于1-A和1-B。1-D~2-F5的积炭燃烧温度沿物流方向逐渐向高温方向偏移,2-F5的积炭燃烧温度约为390 ℃,信号峰比1-C略有减弱。2-G1~3-G3的积炭燃烧温度已经接近400 ℃。3-H1~5-H7的积炭燃烧峰峰温从400 ℃增加到410 ℃,并且峰高逐渐增加。5-I1~5-I2的积炭燃烧峰峰温已经达到430 ℃,积炭量也最大。这说明随着物流方向,积炭种类逐渐从软炭向硬炭转变,并且积炭量逐渐增加。

高温区的失重代表金属硫化物的分解燃烧,1-A和1-B的高温峰峰温约为600 ℃,且峰强度与1-C相比较弱,1-C的高温峰峰温略向高温区偏移。脱金属剂1-D~2-F5的高温峰峰温约为640 ℃,且峰强度较强,代表金属硫化物沉积量较大,且较难分解燃烧。2-G1~3-G3的高温峰峰温向低温区偏移至620 ℃左右,峰强度与脱金属剂相比也略有回落。而H剂和I剂的高温峰则逐渐消失,表明在脱硫剂和降残炭剂中金属硫化物的沉积量较少。这说明沿着物流方向,金属沉积物种的沉积量先增加后减少,分解温度也呈现先升高后降低的趋势。

图2 失活催化剂的TG曲线

图3 失活催化剂的DTG曲线

上述研究结果说明,金属沉积物在脱金属剂中沉积量最大,并且其沉积物的分子结构复杂、相对分子质量较大,所以从脱金属剂的设计角度出发,应该增大脱金属剂的孔体积以及孔径尺寸,提高脱金属剂的容金属能力。积炭在降残炭剂中沉积量最大。减缓降残炭剂的积炭速率能够降低其失活程度,如调节催化剂的酸性质,适当增加L酸比例,减少积炭前躯物的生成速率;或适度改善催化剂的扩散性质,使积炭前躯物在生成积炭前扩散出催化剂颗粒,从而达到抑制积炭的目的。

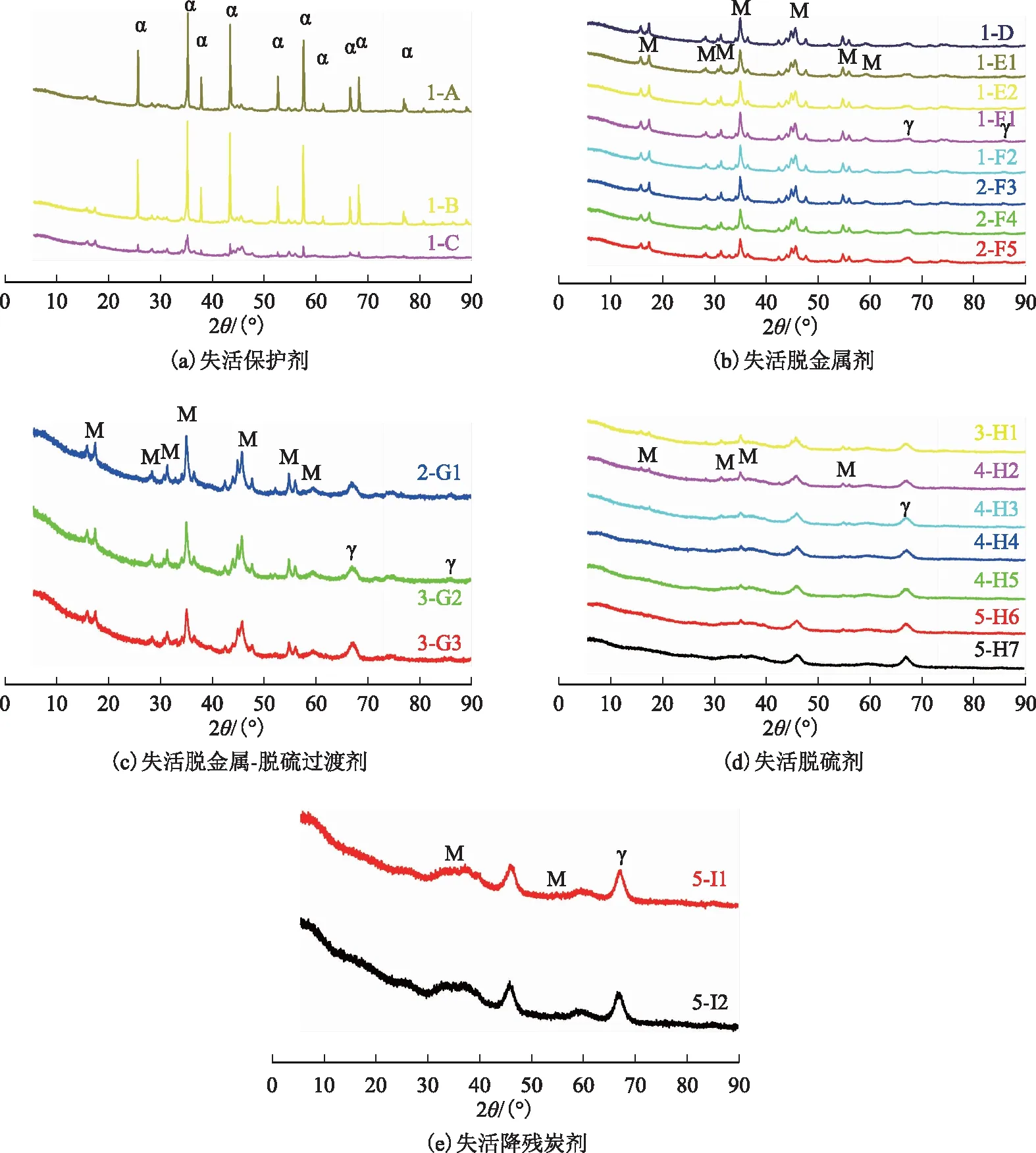

2.3 失活催化剂的XRD分析

图4为失活催化剂的XRD图谱。1-A,1-B,1-C 3剂均含有α-Al2O3晶相,标记为α。其中1-A和1-B的α-Al2O3含量较高,1-C的α-Al2O3含量较低。其余催化剂(1-D~5-I2)均具有γ-Al2O3晶相,特征峰标记为γ。

催化剂的XRD谱图中标记M的峰代表NiV2S4晶相,表明催化剂在进行脱金属反应后,金属沉积在催化剂体相中,并以晶体的形式存在。1-A和1-B催化剂为渣油保护剂,1-C为保护-脱金属过渡剂,脱Ni、V的功能并不突出,因此其体相中检测到的NiV2S4并不多。而1-D~2-F5均为脱金属剂,主要是脱除原料油中的Ni、V元素,其NiV2S4峰较高,说明这些催化剂脱除原料油中的Ni、V较多。脱金属-脱硫过渡剂G的NiV2S4峰也较高,说明其具有较强的脱金属能力,将原料油中的Ni、V元素进行最后的拦截,防止后部的脱硫降残炭剂中毒失活。H剂为脱硫剂,可以明显看到3-H1中的NiV2S4的峰高有较为明显的下降,说明H剂之前的脱金属剂很好地起到了脱除杂质金属,保护主剂的作用。第4反应器全部装填了脱硫剂H,按照床层顺序自上而下,NiV2S4的含量逐渐降低。5-H7催化剂中的NiV2S4晶相峰已经相当微弱,说明其催化剂体相中杂质金属含量很低。而I剂(降残炭剂)中几乎没有NiV2S4晶相的信号峰,只有γ-Al2O3晶相。

图4 失活催化剂的XRD图谱

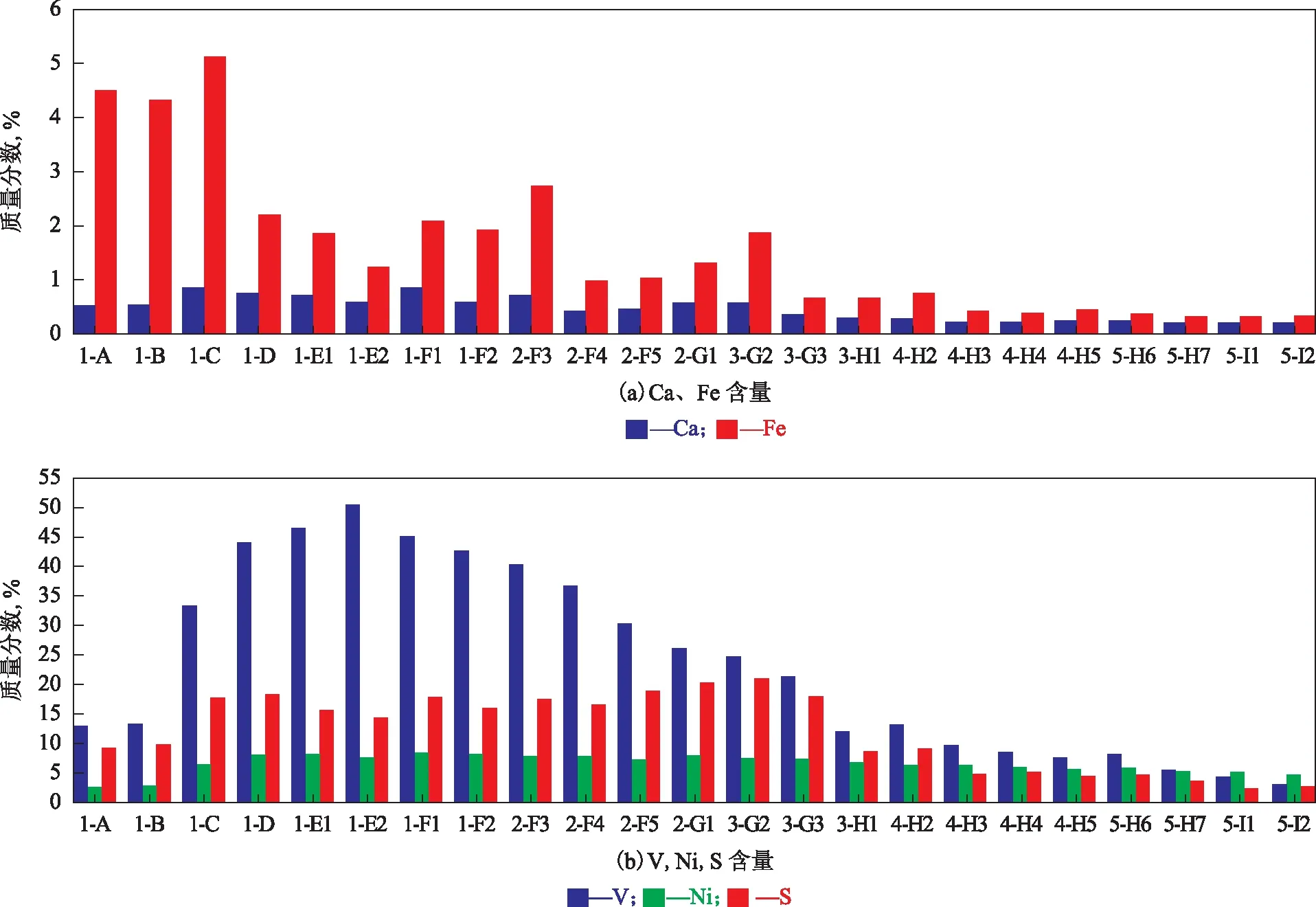

2.4 失活催化剂的XRF分析

图5为失活催化剂的XRF分析结果。图5(a)显示保护剂、脱金属剂以及脱金属-脱硫过渡剂具有较高的脱Fe、Ca性能,尤其是1-A,1-B,1-C沉积的Fe质量分数已在4%以上,Ca质量分数达到0.8%。这是由于物流前端的Fe、Ca杂质含量较高,尤其是Fe沉积在催化剂上后,具有自催化功能,所以Fe在1-A,1-B,1-C剂上的沉积尤其多。D~G剂的孔径尺寸较大,有利于金属的沉积,加之其活性组分有利于脱除金属,所以物流在经过A~C剂后,仍有较多的Fe、Ca沉积在D~G剂上;而脱硫剂H和降残炭剂I的Fe、Ca含量较低。说明催化剂级配体系中,物流前端的催化剂较好地拦截了Fe、Ca杂质,起到保护物流后端催化剂的作用。整体来看,Fe元素沉积量远远大于Ca元素沉积量,沿物流方向Fe元素的沉积量逐渐下降,而Ca元素分布则相对均匀。

由图5(b)可以看出:失活催化剂中V含量较高,并且沿物流方向不同催化剂中的V含量差别较大;Ni含量的分布则相对均匀;S的沉积主要是以金属硫化物的形式,所以S的分布规律介于V和Ni之间。

1-A和1-B剂的V质量分数约为13%,1-C剂的V质量分数增加到35%。这是由于,与A、B剂相比,C剂有金属活性中心,且孔径小于A、B剂,V元素的沉积物分子尺寸较大,更易被C剂拦截[14]。1-A和1-B剂中的Ni含量较低;而1-C剂本身含有一定量的Ni元素,所以其脱除的Ni并不多。

图5 渣油加氢反应器中失活剂的元素分析结果

注意到图5(b)中1-C剂的V含量与1-A和1-B剂相比,有较大幅度的增加;图1中的硫-碳分析结果显示1-C剂的积炭量也比1-A和1-B剂增加很多。这说明从1-B到1-C的杂质脱除过渡性不够缓和,可能导致脱除的金属杂质和积炭在C剂床层有较大的沉积,引起催化剂床层板结,并最终使反应床层压降上升,甚至被迫停工。

图6为工业失活催化剂1-C与1-D交界处的板结情况照片,图中清晰地显示出1-C床层和1-D床层均出现了严重的板结,并且粘连在一起。板结的现象不仅在1-C剂床层出现,甚至在脱金属剂床层也很严重。该现象说明1-C剂活性比1-B剂有较大的提升,活性的骤然提升除了引起催化剂床层出现板结外,还可能导致床层产生较大温升。因此,催化剂活性的缓和过渡是保护剂和脱金属剂设计与级配的重点。因此,在催化剂设计方面,应在合理的范围内尽量增加保护剂和脱金属剂的床层空隙率,避免出现如图6所示的催化剂颗粒间的粘连和板结;在级配方面设计多种保护剂,床层空隙率沿物流方向由大逐渐过渡到小,活性金属量由小逐渐过渡到大,避免床层空隙率和活性的突然变化。

图6 渣油加氢第1反应器1-C与1-D失活催化剂板结照片

随着物流方向,V在失活催化剂中含量逐渐增加,1-E2的V质量分数高达48%,之后各催化剂的V含量逐渐降低,直到3-G3失活催化剂中V质量分数为22%。D~F剂为脱金属剂,具有较多的脱金属活性位点,并且孔径尺寸较大,具有很好的容纳金属沉积物能力,所以在D~F剂中金属V的沉积量大。随着V逐渐被脱除,其在催化剂中的含量呈现先增加后下降的趋势。各催化剂中Ni含量相对较低,在脱金属剂中约为10%,在各脱金属剂中的含量相对均匀,这可能是因为含Ni沉积物的分子尺寸较小,难以被拦截,所以在级配催化剂体系中沿物流方向Ni元素的分布较为均匀[14];由于原料油中Ni含量较低,失活剂中整体Ni含量不高。G剂为脱金属-脱硫过渡剂,对杂质金属进行最后的拦截,避免后端脱硫剂和降残炭剂因杂质金属的干扰而失活。H剂和I剂分别为脱硫剂和降残炭剂,由于设备运行周期较长,其也一定程度上受到杂质金属的影响,但是V含量已经大幅下降,Ni含量也逐渐降低。

2.5 失活催化剂的SEM-EDS分析

由于A,B,C剂的外观尺寸过大,不能在扫描电镜中对其横截面进行整体分析,因此该部分只列出从脱金属剂开始之后的催化剂SEM-EDS分析结果,见图7~图12。

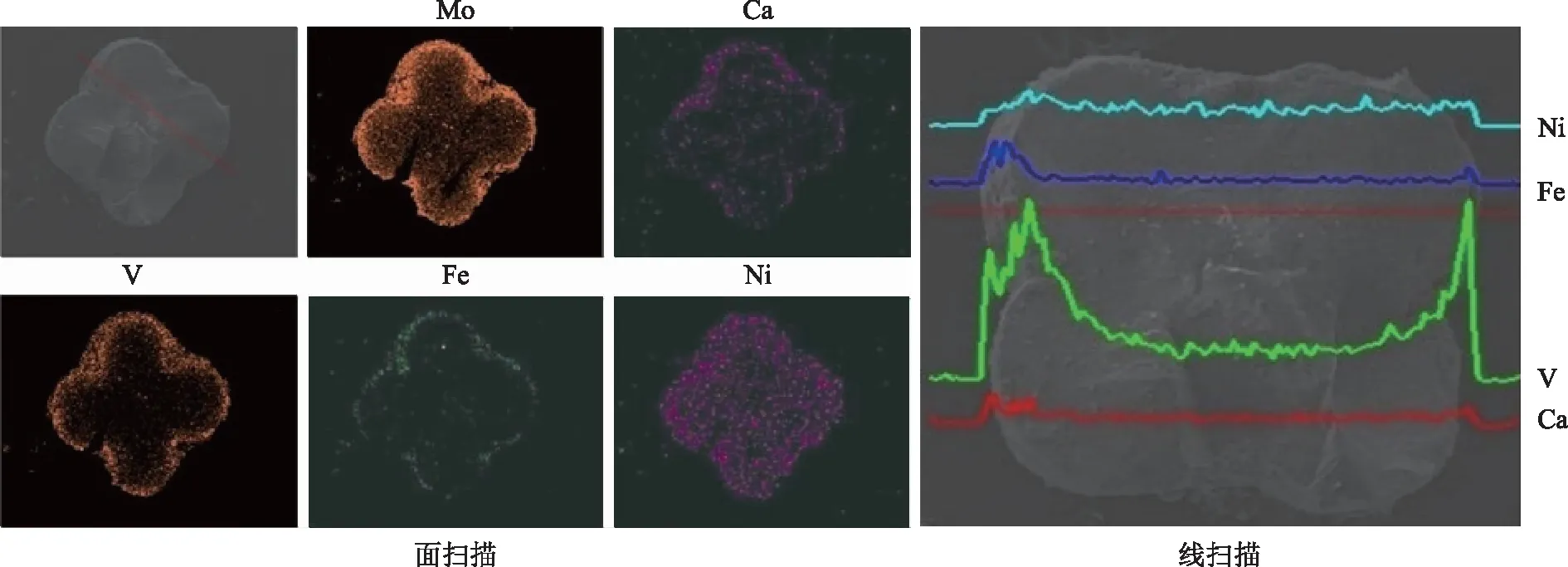

D,E,F剂为脱金属剂,由图7和图8的SEM-EDS 面扫描结果可以看出,脱金属剂的Ca的沉积量相对较低,Fe元素则主要沉积在催化剂的外表面,其主要来源于原料中的有机铁化合物,Fe的硫化物生成存在自催化效应,因此Fe杂质的脱除较容易,导致Fe元素沉积位置主要在催化剂外表面[15]。V、Ni元素的沉积规律为:V在催化剂外表面存在较多,随着位置越靠近中心,V沉积量越小;而Ni元素的沉积分布较为均匀。这是由于渣油中的V和Ni主要以卟啉化合物的形式存在,V卟啉分子尺寸较大,受扩散限制的影响,较难进入到催化剂内部,并且V卟啉中氧原子的孤对电子与催化剂活性金属位的作用较强,其更容易吸附在催化剂外部,所以V元素在失活催化剂中的沉积规律为从外表面到内部逐渐降低[16-17]。Ni卟啉则由于更小的分子尺寸,在催化剂体相中呈均匀分布。

图7 失活催化剂1-E1的面扫描以及线扫描结果

图8 失活催化剂1-F1的面扫描以及线扫描结果

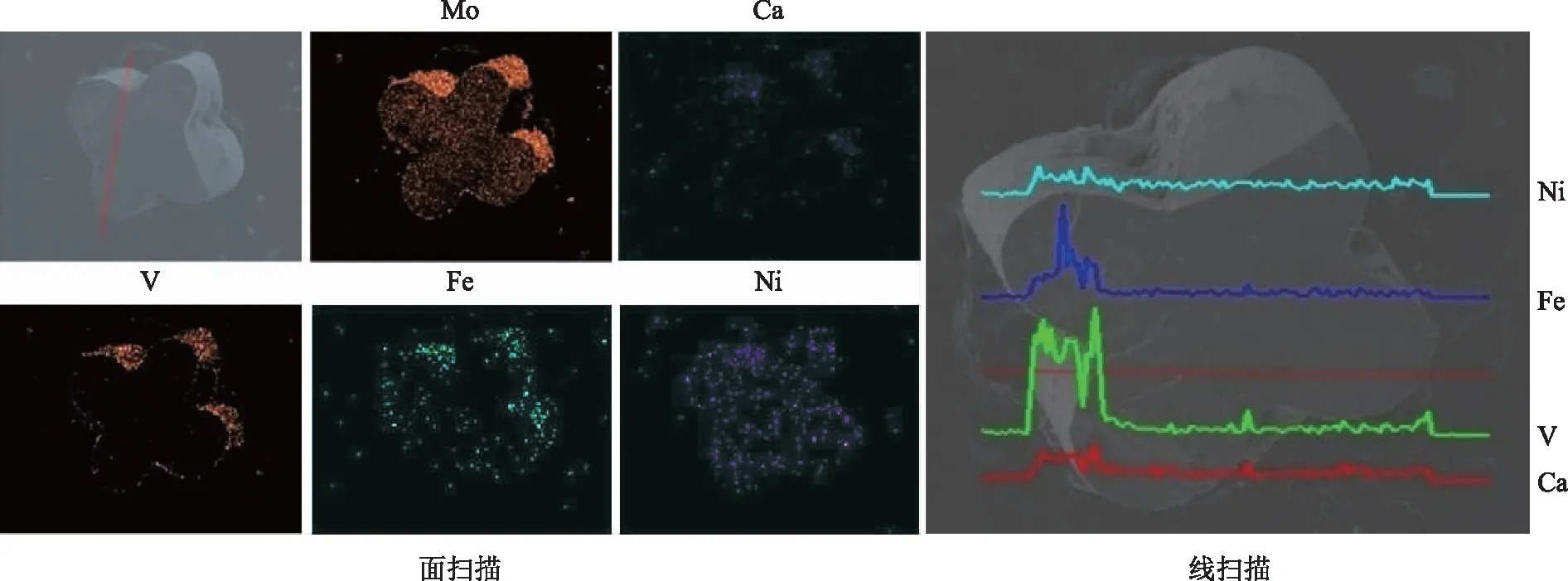

G剂为脱金属-脱硫过渡剂,与脱金属剂相比,其孔道尺寸略小,因此V元素的沉积更加聚集在其外表面,向内部渗透的量较少。Ni元素的沉积仍为均匀沉积。Fe、Ca的沉积量则变得较低,其中Fe元素只沉积在催化剂外表面,如图9所示。

H剂为脱硫剂,其孔径尺寸较小。从图10可以明显看出,V沉积位置为催化剂外壳处,没有向内渗透的现象。这是由于大部分V元素已经沉积在之前床层的催化剂中,加之脱硫剂孔径为10 nm以下,含V金属沉积物更难进入到催化剂内部体相。Fe、Ca元素含量极低,Fe元素沉积在催化剂外表面,Ni元素沉积量较前面床层催化剂变少,但仍保持催化剂横截面上的均匀分布。

I剂为降残炭剂,该剂失活后,催化剂上主要沉积物为积炭,金属沉积物较少,只在催化剂外表面存在V和Fe元素的少量沉积,如图11所示。

图9 失活催化剂3-G2的面扫描以及线扫描结果

图10 失活催化剂4-H3的面扫描以及线扫描结果

图11 失活催化剂5-I2的面扫描以及线扫描结果

图12(a)为E,F,G失活剂中V元素在催化剂截面的分布。从催化剂边缘到中心,V含量是逐渐降低的,分布呈现V形。并且随着物流方向,催化剂总体V沉积量逐渐减少。图12(b)中的H剂和I剂,作为脱硫剂和降残炭剂,V元素的沉积也遵循边缘沉积量高、中心沉积量低的规律,但是从边缘处向中心处,V含量存在一个陡然的下降,分布呈现U形。结合图10和图11观察到,H剂和I剂的金属V沉积位置在四叶草形催化剂颗粒的表面处,这是由于催化剂孔道变窄,导致沉积金属不能顺利进入催化剂内部。

图12 失活催化剂中V和Ni元素沿横截面的分布

依据该试验结果,为渣油加氢催化剂的设计提供改进方案:由于在脱硫剂和降残炭剂颗粒外侧表面沉积的含V沉积物会堵塞催化剂孔口,破坏催化剂孔道体系,因此一方面应该提高前端脱金属剂的脱金属活性和容金属能力,另一方面应该适当增大脱硫剂和降残炭剂的孔口尺寸,防止催化剂孔口被沉积物堵塞。

图12(c)为E,F,G失活催化剂中的Ni元素在催化剂截面的分布。可以看到Ni元素在催化剂截面是均匀分布的状态,这是由于含Ni金属沉积物分子半径更小,更难被催化剂拦截,所以沿物流方向,不同床层催化剂中Ni含量差别较小。图12(d)为H剂和I剂的Ni元素在催化剂横截面的分布,由于催化剂孔道尺寸减小,Ni元素呈现出边缘含量高于中心的分布形态,但边缘处与中心处的Ni含量相差并不大。

由以上试验结果可知,H剂和I剂的孔道尺寸较小,为了防止金属沉积物在脱硫剂和降残炭剂表面沉积,直接堵塞催化剂表面孔道使催化剂的孔道利用率下降,提高脱金属剂和脱金属-脱硫过渡剂的脱金属、容金属性能,并适当提升脱硫剂和降残炭剂孔径尺寸显得尤为重要。

2.6 渣油加氢催化剂的改进建议

对渣油加氢催化剂的改进建议如下:

保护剂:应在合理的范围内,尽量增加保护剂的床层空隙率;设计多种保护剂,床层空隙率沿物流方向由大逐渐减小;活性金属量由小逐渐增大;床层空隙率和活性金属量缓和过渡。

脱金属剂:增加脱金属剂的孔体积以及孔径尺寸,提高脱金属剂的容金属能力。

脱硫剂和降残炭剂:调节催化剂的酸性质,减少积炭前躯物的生成速率;适当增大脱硫剂和降残炭剂的孔口尺寸,改善催化剂的扩散性质,既能降低积炭产生的速率,也能防止其催化剂孔口被含V沉积物堵塞。

3 结 论

(1)沿物流方向,第1~3反应器的保护剂、保护-脱金属过渡剂、脱金属剂、脱金属-脱硫过渡剂主要拦截杂质金属,并以硫化物NiV2S4的形态存在催化剂中;第4、5反应器的脱硫剂、降残炭剂则积炭更多。

(2)沿物流方向,积炭种类逐渐从软炭向硬炭转变,并且积炭量逐渐增加。金属沉积量先增加后降低,分解温度也呈先增加后降低的趋势。金属沉积物在脱金属剂中沉积量最大,并且其沉积物的分子结构最复杂。

(3)V元素含量呈现沿物流方向先增加后下降的趋势,Fe元素沿物流方向的沉积量逐渐下降,Ni和Ca含量的分布则相对均匀。Ni和V是最主要的金属沉积物。保护-脱金属过渡剂C的V含量与保护剂A、B相比有较大幅度的增加,并且保护-脱金属过渡剂C及脱金属剂D~F出现严重板结。

(4)沿横截面,Fe元素主要沉积在催化剂的外表面;Ni元素的沉积分布较为均匀;V在催化剂边缘处存在较多,位置越靠近横截面中心,V沉积量越低。其中脱金属剂和脱金属-脱硫过渡剂横截面处的V元素呈V形分布;脱硫剂和降残炭剂由于孔径尺寸小,横截面中心处的V含量与催化剂边缘处的V含量相差悬殊,并且金属V沉积位置在四叶草形催化剂颗粒的外侧表面处,呈U形分布。