安钢100 t 电弧炉高效冶炼技术的研究与应用

2021-04-14吴红广王新志蔺学浩

吴红广 王新志 蔺学浩

(1.安阳钢铁股份有限公司; 2.安阳钢铁集团有限公司)

0 引言

电弧炉炼钢是通过电极加热废钢铁料,废钢融化后进行冶炼的炼钢技术。我国是钢材的生产和消费大国,但我国钢材生产主要以转炉长流程为主,短流程电弧炉炼钢占比只有10%~15%。随着国家铲除劣质钢材地条钢的生产线,废钢资源逐步进入良性循环轨道,同时国家要求在2030 年碳排放达到峰值,而钢铁行业的碳排放占总碳排放的15% 左右,这为钢铁行业电弧炉短流程炼钢的重新启动提供了基础和机遇。安钢100 t 电弧炉改造完成初期以全废钢冶炼为主,受变压器功率影响电能输入只有40~50 MVA,送电时间较长,冶炼周期达75~100 min,这与后续精炼和连铸的生产节奏并不匹配,对提高电弧炉的高效冶炼技术进行研究,经过一系列设备改造和工艺技术优化后,达到了生产节奏与连铸相匹配的目的。

1 安钢电弧炉概述

安阳钢铁股份有限公司(以下简称安钢)第一炼轧厂在1999 年11 月建设的100 t 竖式手指托架超高功率电弧炉投产后,2000 年8 月实现了铸坯月产量6.5 万t,超过了设计水平,2004 年生产能力达到了108 万t,成为具有中国先进生产水平的电弧炉之一。随着2008 年全球爆发经济危机,钢材需求量减少,钢铁行业受到冲击,且当时废钢积累量供不应求,废钢价格居高不下,因此电弧炉于2008 年8 月停产。2017 年10 月,安钢100 t 超高功率交流电弧炉改造完成并投产,电炉主要技术参数见表1。安钢100 t 电弧炉按照国内领先、国际先进的宗旨,采用了国际上一系列的先进工艺技术和装备,如:超高功率交流电弧炉、高阻抗技术、水冷炉壁、水冷炉盖、余热锅炉烟气余热回收技术、偏心底出钢、留渣留钢操作、炉门氧枪、集束氧枪、碳枪、泡沫渣技术、底吹等。整个工艺过程采用计算机全程控制,操作功能高度自动化。

表1 安钢100 t 电弧炉主要技术参数

2 高效冶炼工艺技术的开发与应用

2.1 铁水热装技术

2.1.1 铁水罐改造

电弧炉使用的铁水罐罐容小于50 t,随着冶炼模式的改变,铁水加入量增多,铁水罐容量成为制约100 t 电炉消化铁水的能力和电炉总的装入量的因素。通过对小罐罐嘴和砌筑方式的改进,提高了铁水小罐的盛铁能力:(1)对小罐罐嘴砌筑角度进行45 度角的改进;(2)罐嘴下方增加一层砖,以提高铁水量3 t;(3)小罐罐内壁厚由160 mm 减至130 mm。改造结束后电炉铁水小罐容量由原来50 t/罐,提高至60 t/罐。

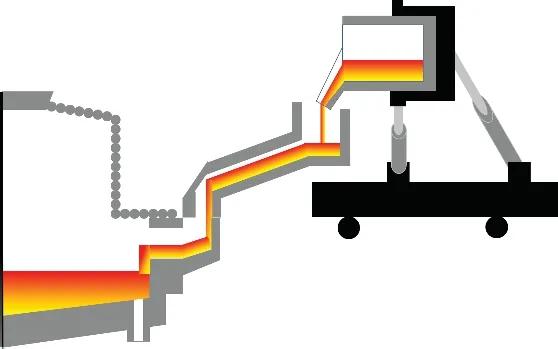

2.1.2 优化兑铁技术

安钢100 t 电弧炉在炉门对面与炉子中心上部的炉壳上设计了一兑铁水口,铁水经兑铁水口兑入炉内。铁水兑入方式如图1 所示,将铁水罐吊到兑铁水小车上,锁定后,通过液压缸的倾动,将铁水经铁水溜槽、兑铁水口兑入炉内。由于液压倾动缸的事故发生率较高,严重影响兑铁,通过优化铁水溜槽的设备参数,天车吊着铁水罐,将铁水兑入炉内,大大提高了铁水的兑入温度和速度,目前铁水兑入速度为8~12 t/min。这种兑铁水方式与旋开炉盖将铁水直接兑入炉内的兑铁方式相比,减少了开盖次数和开盖时间,减少了大量的热损失,同时还可使铁水稳定的兑入炉中,有效防止了碳氧剧烈反应造成的喷溅,且对电炉的操作(送电、造渣)无影响,缩短了热停时间,从而提高了生产效率。

图1 安钢100 t 电弧炉铁水兑入方式

2.1.3 铁水热装工艺研究

电弧炉热装铁水技术可以降低电能消耗,提高物理和化学能的输入功率,缩短冶炼周期,稀释钢水残余元素等[1-3]。穿井期结束后开始通过溜槽兑入铁水,利用废钢熔化供氧强度较低的阶段兑入铁水,由于铁水的渗碳作用加速了废钢熔化,同时降低了废钢熔点,从而缩短了废钢熔清需要的时间。不同铁耗情况下电弧炉冶炼能量消耗如图2 所示。随着铁耗的增加,冶炼过程总热量减少,一方面是由冶炼节奏加快使水冷炉壁散热量减少,另一方面随着铁比增加全程泡沫渣的控制效果较好,电能和化学能的利用效率明显提高。

图2 不同铁耗情况下电弧炉冶炼能量消耗

每增加1%的铁水,带入的物理热约为2.7 kWh/t钢,化学热约为27 kWh/t 钢,吨钢所需电能大幅度降低。热装铁水后,泡沫渣迅速形成,用于切割和熔化废钢的氧气量降低,氧的利用率升高。随着兑铁水量的增加,氧耗呈上升趋势,但氧耗的上升速度比铁水比例增加的速度缓慢得多,这意味着不必增加太多的供氧能力就能很大地增加兑铁水量。当兑铁水量低于52%时,冶炼周期取决于废钢的传热效率,在此范围内增加兑铁水量,冶炼时间会缩短;而兑铁水量高于52%时,冶炼周期则由炉内脱碳速度决定,即受到电炉的供氧压力和流量的限制,增加兑铁水量就要求电炉系统有较强的供氧能力。

2.2 废钢结构优化

电弧炉用废钢主要以统料和中型为主,利用渣钢来提高其堆比重。随着“一罐铁+一篮料”运行模式的推进,炉内压料严重,料篮加入量受限。通过研究不同料型的堆比重,对料篮内的废钢进行了合理布料。正常情况下,轻薄废钢和统料废钢的堆密度较低,仅有约0.20~0.35 t/m3,将轻薄废钢和统料废钢用破碎机破碎成10 ~100 mm 粒度的废钢,堆密度可达1.6 m3/t 以上,破碎料与其他料型废钢根据配料方案交替装入料篮内,料篮内废钢堆密度由0.35 m3/t 提高至0.6 m3/t,料篮配料方案见表2。根据运行模式的改变,制定电弧炉配料规范。

表2 电弧炉料篮配料方案

2.3 集束氧枪技术

集束氧枪是在拉瓦尔喷管的周围增加烧嘴,通过烧嘴燃烧形成类真空状态,使主氧与炉内气氛隔开,从而延长氧气射流的技术。安钢电弧炉引入美国普莱克斯集束氧枪COJET 技术,在继续保持炉门氧枪的条件下,沿l00 t 电弧炉炉壁四周安装3 套CoJet 枪,氧枪借助水冷铸铜板固定在电弧炉的水冷炉壁上,其喷口伸入炉膛内250 mm,喷口高出钢液面900 mm,氧流长度可达2 m。氧枪包括超音速氧气喷嘴和环流燃氧烧嘴,通过使用燃烧室来混合燃气和环流氧,使燃烧火焰从环流氧喷嘴喷出, 在熔化期加速废钢的切割和熔化,熔清后对中心超音速射流氧进行保护,使其对熔池有足够的穿透深度,从而加速钢水脱碳。在运行过程中发现集束氧枪的射流较短,而且时常出现灭火的情况。

在天气较冷时间段,电炉生产时氧枪经常灭火,严重时氧枪甚至点不着,导致生产经常中断。经过分析发现有绿色的萘结晶体沉积到管道和滤网上,致使氧枪中焦炉煤气段堵塞,从而造成了这一现象。由于安钢电弧炉用煤气管道较长,冬季焦炉煤气输配管道在大气环境中形成冷凝器的效果,萘往往在管路沿线沉积,堵塞部位主要为管道弯头、阀门、流量计、过滤网等易产生局部阻力损失的部位,当管道中萘的沉积量少时并不影响生产,随着沉积量的不断增加,管道弯头部位和过滤网前后的阻力损失逐步增大。根据萘易升华、熔点低等特点,在电炉氧气阀站前加伴生蒸气管道,以减少煤气中萘在管道上的沉积,并定期用蒸气吹扫煤气管道,使结晶在滤网和弯头处的萘流出来。电弧炉用焦炉煤气的流量达到设定值,氧枪流量波动大和堵塞的现象大幅度降低。

通过生产试验研究了氧和煤气配比对集束氧枪射流的影响,完善了不同炉料装入结构时氧枪的氧、燃配比模式,以配方的形式对应不同的炉料结构。普莱克斯炉壁氧枪具有很强的吹透能力,全废钢冶炼过程中三支氧枪都使用氧枪模式时,钢水配碳量跟不上会导致钢水严重过氧化。为此,通过摸索氧枪的开启模式以及吹氧量的控制,来降低钢水的氧化性。集束氧枪参数优化见表3。

表3 集束氧枪参数优化

图3 技术氧枪射流

2.4 全程泡沫渣技术

电弧炉泡沫渣主要随着气体不断溢出,气泡压力增大,形成的气泡被2CaO·SiO2等悬浮物质点隔开,液渣体积随着气体的膨胀而变大,形成泡沫渣。厚的泡沫渣有效地屏蔽和吸收了电弧辐射能,并传递给熔池,提高了传热效率,减少了辐射到炉壁、炉盖的热损失,减少了耐火材料消耗,提高了电弧炉利用系数。在电弧炉操作过程中,FeO 是炉渣中的重要组分,对炉渣的粘度、起泡能力、渣量、生产率和能耗有着重要的影响[4],电弧炉吹炼末期,熔池中碳氧反应量减少,气体量减少,合理调整喷碳粉时机及流量,使液渣内具有充足的气体生成,保证全程泡沫渣操作。安钢100 t 电弧炉采用喷粉罐喷吹碳粉,配合炉门氧枪和炉壁集束氧枪供氧,全程泡沫渣埋弧操作。载气压力0.5 ~0.6 MPa,喷粉枪为自耗式氧枪。安钢100 t 电弧炉采取炉门口和电炉热区两点喷吹碳粉造泡沫渣,经过生产试验研究,造泡沫渣的最佳工艺条件是熔池温度1 550 ~1 580 ℃,炉渣碱度R=2.5 ~2.7,(FeO)=16%~27%,喷粉量3 ~4 kg/t 钢,载气压力0.6 MPa,发泡高度超过500 mm。电炉热区喷吹碳粉可使炉渣具有较好的发泡效果,泡沫渣更加均匀、稳定、持续时间长,缩短冶炼周期3 ~5 min。

2.5 底吹工艺技术

电弧炉炼钢过程中化学反应速率与熔池搅拌强度息息相关[5]。电弧炉冶炼过程中熔池面积较大,冶炼末期熔池内气体生成量减少,整个熔池的搅拌强度降低,钢水成分和温度的均匀性较差,局部区域过氧化程度高,而且极易出现冷区挂料的情况。电弧炉底吹技术可以有效地改善熔池均匀性差的问题,改善电炉经济指标,但电弧炉底吹用透气砖的使用寿命较低,在使用240~300 炉时,底吹设定流量和实际流量偏差较大,底吹效果变差,而且透气砖侵蚀严重,无法继续使用,在炉役后期经常发出报警,严重影响整个电弧炉的炉役寿命。

通过摸索透气砖的侵蚀情况,结合底吹搅拌强度,优化透气砖流量,提高其使用寿命。制定了电炉底吹Ar 操作标准以及底吹透气砖的安装、检查、使用规范;将底吹流量改为10 NL/min、20 NL/min、30 NL/min、40 NL/min 三档进行底吹的冶炼。优化后的电弧炉底吹流量设定如图4 所示。冶炼前期,熔清之前使用小流量,熔清后加大流量,有利于快速成渣,加快脱磷反应;氧化期,适当降低流量,避免溶池反应过于剧烈;冶炼末期,适当增加底吹流量,以均衡溶池,稳定碳氧平衡,降低终渣全铁含量,提高金属收得率。根据冶炼过程中不同氩气流量的搅拌情况,调整底吹流量,使渣面控制在一定的隆起高度的搅拌强度,以钢水不冲破渣层为宜。通过电弧炉底吹工艺参数的优化,电炉透气砖的使用寿命可达到与炉龄同步,目前透气砖的使用寿命和炉龄均超过700 炉。

图4 电弧炉底吹流量设定值

3 结论

对电弧炉炼钢整个流程及各系统进行了梳理和诊断,通过对安钢100 t 电弧炉各项高效冶炼技术的研究,电弧炉生产工艺得到进一步优化。100 t 电弧炉的冶炼周期达到37.8 min,月产量突破11 万t,实现了0 kg/t、300 kg/t、420 kg/t、520 kg/t 等多个铁耗条件的冶炼模式间的相互转换,以电弧炉综合成本为依据,合理调整冶炼工艺,从而保证电弧炉低成本、高效化运行。

每增加1%的铁水,带入的物理热约为2.5 kWh/t钢,化学热约为2.7 kWh/t 钢,吨钢所需电能大幅度降低。当兑铁水量低于52%时,冶炼周期取决于废钢的传热效率,而兑铁水量超过52%时,冶炼周期则由炉内脱碳速度决定,增加兑铁水量就要求电炉系统有较强的供氧能力。