钢铁企业低品质余热资源冷热联供应用实践

2021-04-14刘梦亭张小杰

刘梦亭 王 涛 张小杰 王 静

(1.西王金属科技有限公司; 2.西王集团有限公司邹平动力分公司)

0 前言

钢铁生产过程中,可回收的余热资源十分丰富,占总能耗的1/3 左右[1]。据统计,目前高温、中温余热资源利用率分别为44%、30%,而低温余热资源利用率仅为0.6%[1]。已有多位专家学者针对钢铁工业低品质余热有效利用开展了深入研究,主要集中于供暖及有机朗肯发电[2-4],存在系统孤立、未实现全年利用或经济性差等缺陷。西王集团余热回收冷热联供系统实现了低品质余热梯级回收、溴化锂机组全年工业制冷、采暖季周边社区供暖三位一体,系统于2016 年12 月份投入运行,取得了良好的经济效益、环保效益、社会效益。

1 钢铁企业低品质余热资源分布及回收

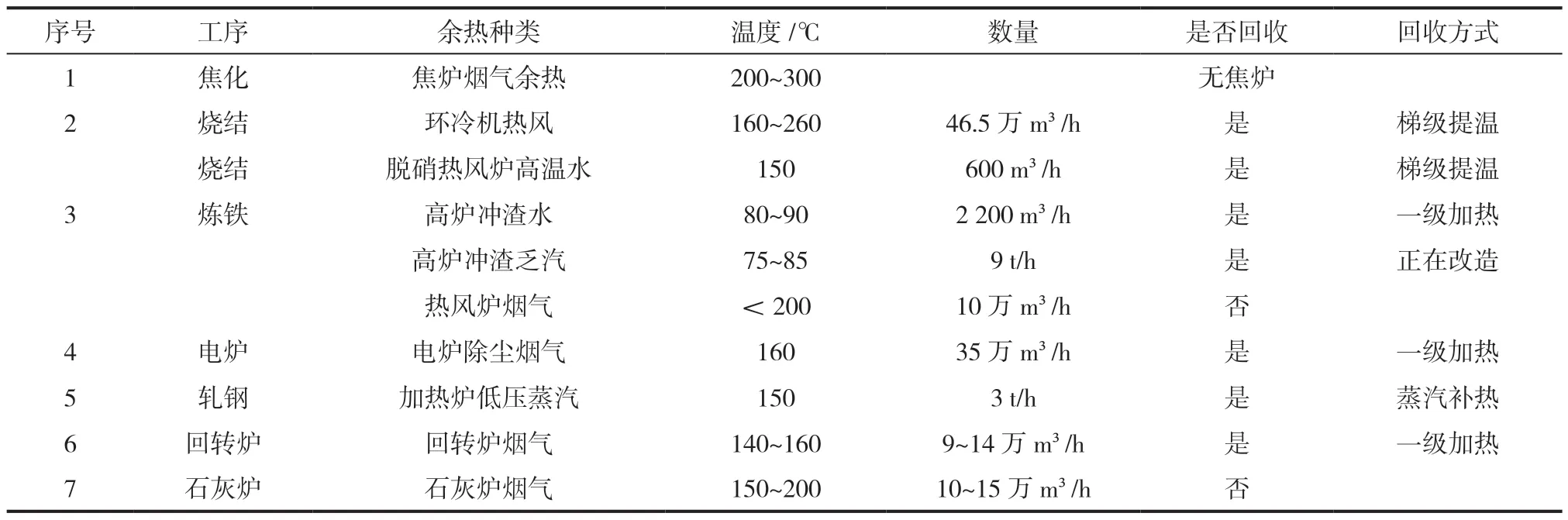

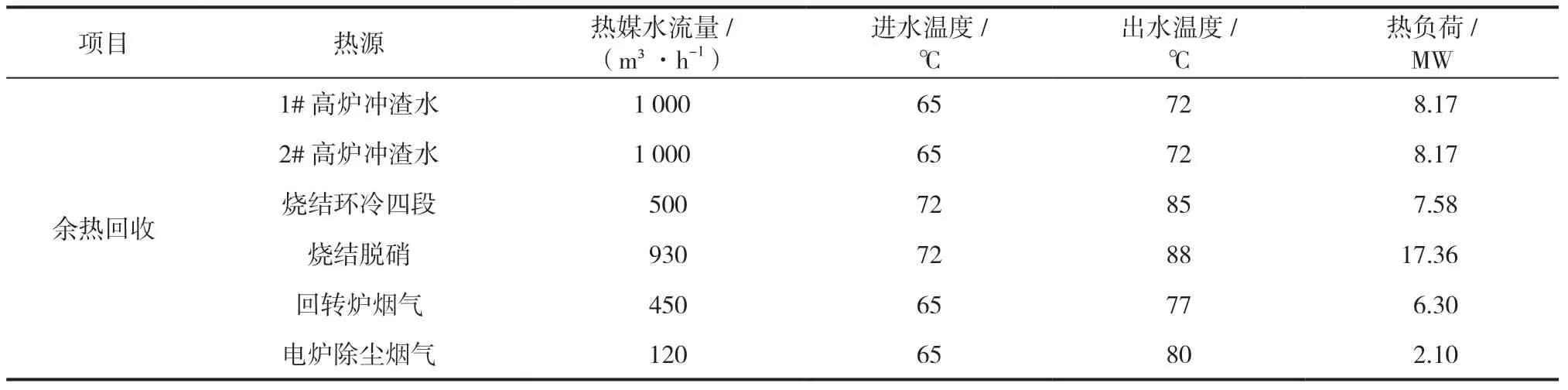

钢铁企业低品质余热资源庞大,分布于整个生产工艺流程。根据余热资源形态,可分为余热水和低温废气两大类[1]。西王集团余热回收冷热联供系统根据余热资源品质合理匹配能级,实现梯级回收,得到85 ℃热水以满足热水型溴化锂机组及供暖使用需求,余热资源品质及回收利用方式见表1。

表1 低品质余热资源及回收利用方式

2 冷热联供系统设计及供冷供暖实现

根据东北大学董辉等人的分析,低温余热直接热利用最为经济[5],相对于低温余热发电,低温余热供暖/制冷减少了能源转换损失,可提高低温余热利用效率[6]。目前钢铁企业回收的低温余热多用于供暖,存在无法实现全年回收、设备利用率低、投资回收期较长等问题。西王集团余热回收冷热联供项目巧妙地将供热、供冷实现系统集成,是低品质余热大规模用于工业制冷的一次大胆尝试和验证。

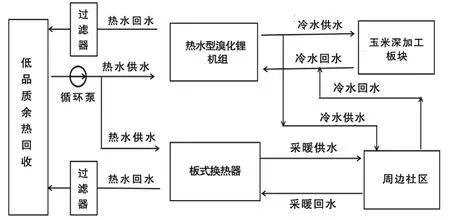

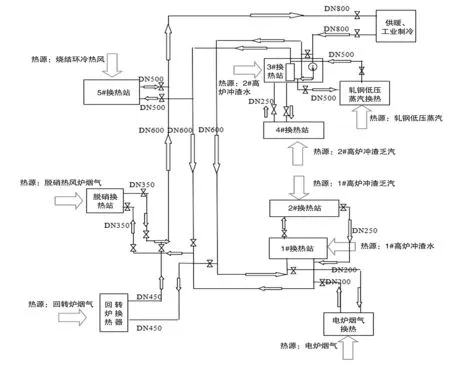

余热回收冷热联供系统实现了将低品质余热转换为7~12 ℃冷冻水/85 ℃采暖水,是低温余热制冷从理论研究到工业应用的巨大突破。系统主要由低品质余热回收子系统、热水型溴化锂制冷子系统、社区供暖子系统及流体输送子系统组成,其中余热回收子系统依据能源品质,逆流换热,梯级提温,多系统耦合实现热量回收,构建了新型低温余热协同回收系统,最大限度扩大可回收利用的低品质余热资源种类及范围。

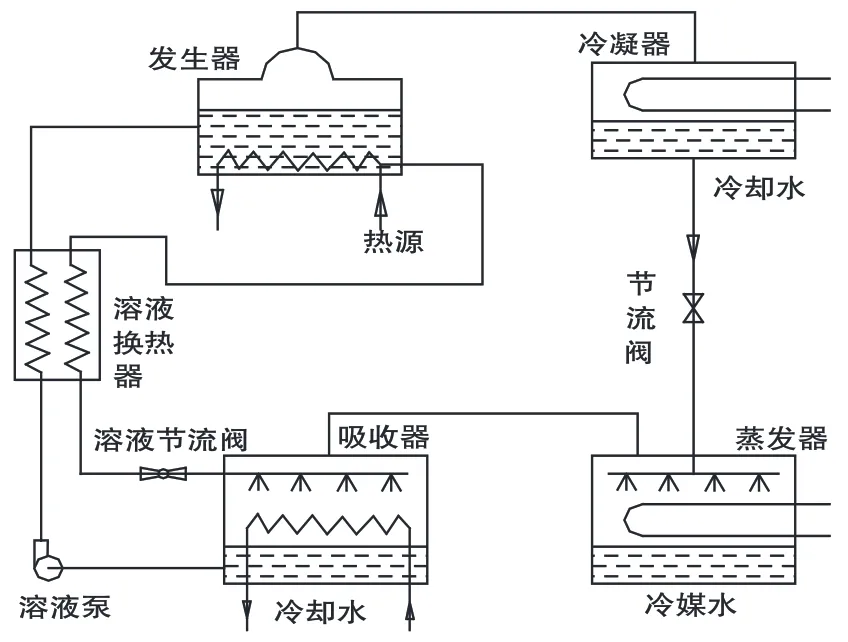

热水型溴化锂机组的工作原理是以溴化锂溶液为吸收剂,以水为制冷剂,利用水在真空环境中蒸发吸热制冷,蒸发后的冷剂水蒸汽被浓溴化锂溶液吸收;溴化锂溶液稀释后,再用回收的余热水加热浓缩,产生的水蒸气经冷凝后再去制冷,浓缩溴化锂溶液再次去吸收,重复循环以达到制冷的目的,工作原理如图1 所示。

图1 溴化锂吸收式制冷机工作原理

西王集团余热回收冷热联供项目回收钢铁流程中低品质余热产生85 ℃热水作为溴化锂机组热源,利用溴化锂制冷机组生产7~12 ℃冷冻水,用于葡萄糖结晶,替代了原先分散的电制冷机组,实现利用余热集中供冷,目前年供冷量约36 万GJ,收入约2 000 万元。同时,2021 年对炼钢电气室风机盘管进行了改造,引入溴化锂冷水对电气设备进行降温,停用工业冷风机,通过6—7 月份2 个月的运行,电气室温度基本维持在25 ℃,满足工艺要求。采暖季富余余热用于周边约85 万平方社区供暖,替代燃煤锅炉,年节约煤炭约2 万t。余热回收冷热联供系统如图2 所示。

图2 余热回收冷热联供系统

3 热源方案

热水型溴化锂机组COP 值与余热水温度密切相关,当热水温度在85 ℃时,COP 达到最佳值0.77。为满足溴化锂机组的高效运行,低品质余热回收需要从余热品质、连续性、经济性、可行性等多方面统筹考虑,单一热源回收较难满足要求。

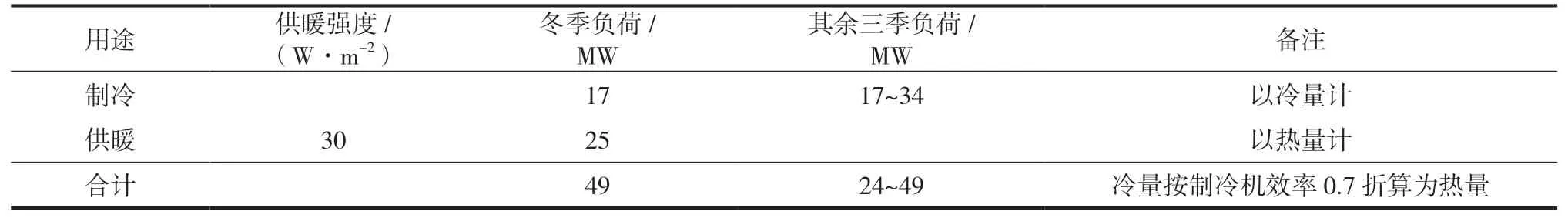

在充分研究低温余热特点的基础上,余热回收系统依据能源品质,考虑能级匹配,逆流换热,梯级提温,多系统耦合,实现余热的最大程度回收利用,提高系统的整体运行效率。余热回收由串联提温系统和并联耦合系统两部分组成,其中串联提温系统利用高炉冲渣水、环冷机四段热风、脱硝热风炉高温水进行逆流换热、串联提温;并联耦合系统包括回转炉烟气余热利用、电炉除尘烟气余热利用,将热媒回水加热到设计温度后并入系统主管网,与串联提温水混合后由管路输送至制冷机/社区使用,各换热站运行参数及用户需求见表2,系统运行如图3 所示。考虑到系统经济边际、安全边际,建议余热回收量比溴化锂机组需热量富余10%~20%,这样一方面可以保证供水温度满足需求,另一方面也可满足部分余热设备检修时温度调节需要。

表2 各换热站运行参数

在余热回收过程中,高炉冲渣水存在氯根高、易腐蚀、易结垢的特性,是余热回收中的关键技术难点,系统采用冲渣水新型专业防结晶阻垢仪、专业高炉冲渣水过滤装置、全钛合金换热器,彻底解决了高炉冲渣水高氯腐蚀、渣棉堵塞、易结垢的难题。其次,关于高炉冲渣乏汽的热利用及消白也是钢铁企业近年来关注度较高的一个改进点,根据我公司高炉冲渣乏汽热利用及消白系统的建设、改造、投运效果来看,具备一定的消白效果,但未达到预期,系统运行经济性较差,技术方案仍需改进,目前设备仍在进一步改造中。

表3 用户需求

图3 余热回收流程

4 经济效益分析

西王集团余热回收冷热联供项目于2016 年建设、投产、运行,同时具备供热、供冷能力。目前,换热站设计余热回收能力90 MW,可同时实现周边85 万㎡社区供暖及玉米深加工板块电制冷机替代,受限于钢铁企业产能压减、限电等政策,系统未满负荷运转。

当回收余热用于供暖时,为提高系统运行稳定性和实现用户分时段调控需求,均在社区配套建设有二级换热站。经核算,每吉焦热量回收成本约为8 元,年供热量约25 万GJ,采暖季盈利约300 万元。

当采用余热制冷技术替代电制冷机,根据运行数据统计,系统用运行成本约为电制冷系统60%左右,年节约费用约700 万元,并且充分利用低温烟气、余热水等低品质余热资源,减少了碳排放和环境污染,年减少CO2排放约7 万t,具有良好的经济效益和社会效益。

5 建议

结合项目建设和运行实践,主要建议如下:

(1)余热回收项目宜总体考虑,统筹规划。充分考虑热源特点,依据能源品质,逆流换热,梯级提温,多系统耦合,以实现供热温度的稳定,减少波动,确保溴化锂机组以最佳COP 值运行。

(2)建立余热回收冷热联供系统后,余热回收能力与用户制冷/采暖需求形成了实时、复杂、多变的能量耦合关系,对能源精准管控、实时调度、多手段调控提出了更高的要求。

(3)热水型溴化锂机组运行效率对系统成本具有重要影响,热媒水温度低于80℃制冷机COP 值会有较明显降低,故应采取一定技术手段保证余热供水温度,如增加蒸汽补热装置。

(4)在日趋严格的环保政策及碳达峰碳中和时代背景下,钢铁企业应在区域整体发展中寻找机遇,拓宽余热利用思路,实现与周边企业、城市融合发展。

6 结论

钢铁企业低品质余热资源的回收利用是近年研究的热点,热水型溴化锂机组以其自身的优势和对低品质余热资源的适用性越来越受到钢铁企业关注。西王集团余热回收冷热联供项目的成功实施和运行,验证了低品质余热大规模应用于工业制冷的可行性和经济性。