含硼冷墩钢10B21 氮含量的控制实践

2021-04-14许用会袁希金张占杰

许用会 袁希金 冯 超 张占杰

(河钢集团邯钢公司)

0 前言

含硼冷墩钢10B21 主要用于生产8.8 级高强度紧固件。为了降低冷变形抗力,满足省略球化退火直接冷墩成型的要求,将碳、硅含量控制在较低水平;同时为了保证强度和淬透性,适当添加硼含量;而钢中的硼要以酸溶硼的形式存在才有意义,但硼的性质极为活泼,在钢中硼能与氮化合形成稳定的夹杂物而失去作用。因此,为保证钢种的淬透性,控制钢中的氮含量是必要的。

1 试验方法

10B21 的化学成分见表1。其生产流程:转炉→吹氩→LF 精炼→(喂线)软吹→连铸(150 mm ×150 mm),分别取4 个炉次转炉终点、吹氩站、LF 进站、LF 精炼结束、软吹结束及连铸(中包)各工序气体样,加工成¢4 mm 圆柱试样,将试样用乙醚和无水乙醇依次进行超声清洗,用LECO TC-500 氧/氮分析仪测得各工序的氮含量,经数据对比分析,得出氮含量的变化情况。

表1 10B21 的化学成分

2 结果与分析

2.1 氮含量变化

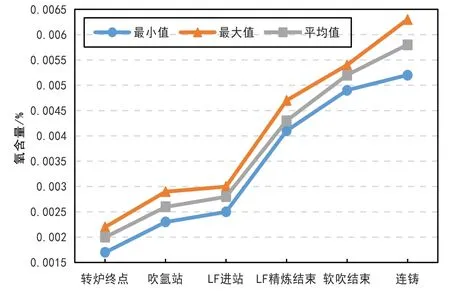

对10B21 试验炉次各工序的气体氮含量进行统计,并对其变化作图,结果分别见表2 和图1。10B21 试验炉次各工序的增氮量见表3。

表2 试验炉次气体N 含量统计

表3 试验炉次各工序增氮量统计 %

从图1 可以看出,转炉终点氮含量控制在0.001 7%~0.002 2%,波动较小,这表明试验炉次在相同的装入制度和底吹条件下氮含量控制稳定,出钢合金化后,平均增氮量达到0.000 6%,经过LF 加热处理后,终点氮含量平均增加了0.001 5%,最大增氮量达到0.001 8%,喂线再经软吹处理后,平均增氮量控制在0.000 8%,连铸工序保护浇注的平均增氮量控制在0.000 6%。

图1 试验炉次气体N 含量

精炼加热处理过程中增氮最为严重,增氮量排序依次为精炼加热(LF 加热)工序、软吹工序、炉后(合金化)工序、连铸工序。

2.2 各工序增氮机制

热力学计算表明,1 600 ℃时钢水[N]的溶解度约为0.040%,转炉终点氮含量控制在0.002 0%。由此可见,钢液吸氮是一个自发过程,控制钢水的氮含量即控制钢液的增氮量。

2.2.1 转炉终点氮含量控制

转炉脱碳过程也是一个脱氮过程,钢中氮的去除是由于脱碳时生成大量的CO 气泡,生成的CO气泡对于氮来说相当于真空,所以它能将氮带走。碳氧反应越激烈,生产的CO 气泡越多,脱氮效率越好。研究表明,在转炉冶炼的前期和中期,底吹氮气不会使钢液增氮,而到冶炼后期,由于碳氧反应减弱,脱碳速度降低,脱氮量减少,在非碳氧反应区,高温钢液吸氮量会增加。因此,在相同的装入制度和底吹条件下钢液氮含量控制较稳定。

2.2.2 转炉炉后增氮

转炉炉后的增氮量有两个来源,包括出钢过程中的钢液吸氮、加入的合金及增碳剂增氮。经过理论计算,炉后加入的合金及增碳剂的增氮量小于0.000 2%,因此钢液吸氮是增氮的主要来源。理论研究和实践已经证明,表面活性元素氧和硫是影响钢液氮含量变化的重要因素,当钢中溶解氧含量高于0.02%时,向钢液中吹氮可以不吸氮,因此出钢前期钢水虽然裸露,但由于钢水氧含量高,钢水增N 量有限。从出钢加入强脱氧剂后,钢中的氧含量急速降低,吸氮量明显增加。同时炉后氮含量跟出钢口的状态有关,出钢过程钢液散流,一般增氮量达0.000 5%~0.000 7 %左右,为控制增氮量,需确保出钢时间≥4 min且不散流。

2.2.3 LF 精炼过程增氮机制

在LF 炉精炼前期,加入渣料未完全融化,电弧下的钢液会裸露在大气中,电弧温度一般高达2 400~2 600 K,吸氮现象严重。在LF 精炼过程中,钢液脱氧、脱硫良好,由于氧、硫的表面活性作用而阻碍钢液吸氮的作用基本消失,加上底吹的强搅拌作用,钢液裸露是LF 增氮的直接原因。在LF 炉精炼后期喂钙线过程中,钙线穿过渣层发生反应,钢液裸露也会造成吸氮。

2.2.4 LF 软吹过程增氮机制

为保证钢水纯净度,在LF 精炼结束后,要保证≥10 min 的软吹时间。研究证明溶解氧低于0.00 2%的情况下钢液吸氮明显。因此,控制软吹气流量是影响钢液氮含量控制的重要因素。

2.2.5 连铸过程增氮机制

连铸保护浇注是影响钢水增氮量的重要措施,其中包括长水口密封、浸入式水口密封,中包覆盖情况及结晶器液面保护渣覆盖等控制环节。实践表明,钢水铝含量对钢水氮含量存在影响,钢液中的铝含量高,增氮量就大,这同样是对由于氧的表面活性作用而阻碍钢液吸氮的作用的一个佐证。

2.3 钢中氮的控制措施

2.3.1 转炉炉后控氮

为保证钢水纯净度,一般在转炉出钢过程中加入足量的脱氧剂,将钢液氧含量降到极低水平,尽量避免在后期补加脱氧剂,通过精炼、软吹处理,大部分脱氧产物从钢液中排除。由于氧是表面活性元素,在出钢过程加入强脱氧剂(如Al)后,氧含量大大降低,使氧阻碍钢液吸氮的能力减弱,因此出钢过程的吸氮量会进一步增加。为了减少出钢过程的增氮,设计了不同的脱氧方式来研究对氮含量控制的影响。

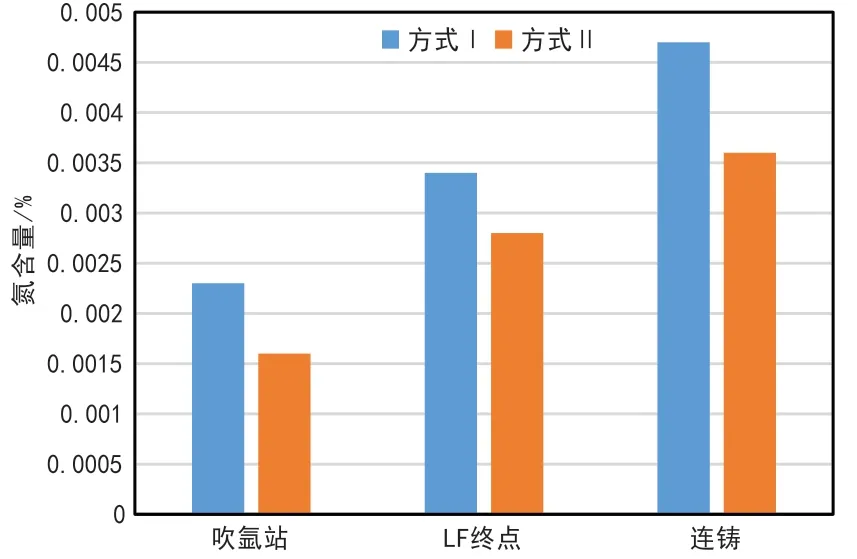

实验设计了两种不同的脱氧方式:(1)出钢过程一次加足够的铝进行强脱氧;(2)出钢时加入一定量的铝,控制炉后钢液的氧含量,在LF 进站再喂入Al 线进行强脱氧。精炼采用的渣系均为高碱度渣,碱度约为10。实验得到的平均氧含量如图2 所示,得到的氮含量如图3所示。

图2 脱氧方式对氧含量的影响

从图2 和图3 可以看出,不同脱氧方式对成品氧含量没有影响,成品氮含量存在显著差异。关于吹氩站的全氧含量,采用脱氧方式Ⅱ时的平均全氧含量达到0.0106 %,吹氩站平均氮含量为0.0016 %,而采用脱氧方式I 时的平均全氧含量为0.0021%,平均氮含量达到0.0023 %,明显比脱氧方式Ⅱ的氮含量高。由此可见,出钢过程的钢液氧含量高的话,可以有效控制钢液吸氮,从控氮的角度考虑,采用脱氧方式Ⅱ更为有利。采用脱氧方式Ⅱ能有效地控制氮含量,与脱氧方式I 的差值约0.0011 %。

图3 脱氧方式对氮含量的影响

2.3.2 防止LF 吸氮技术

为满足钢液成分、正常的生产温度及夹杂物去除的需求,必须保证10B21 钢种的LF 处理时间,因此防止钢液吸氮的关键在于控制钢液面的裸露及渣的覆盖效果。为控制LF 炉精炼前期渣料未完全熔化造成的吸氮量,在转炉炉后加入预熔渣,出钢后钢液面覆盖效果良好。在加热过程中,分批加入渣料,采用埋弧操作,并增大渣量,避免钢水与空气接触;同时,采用微正压操作,确保LF 炉内为还原性气氛,且控制好吹氩搅拌功率和钢液面翻腾程度,减小钢液面裸漏面积。精炼终点优化喂线速度,控制反应的剧烈程度,从而达到控制增氮效果。

2.3.3 软吹及连铸增氮控制

软吹及连铸增氮控制同时是避免钢水与大气直接接触,软吹工序要控制好底吹强度,连铸在做好长水口及浸入式水口密封的前提下,每炉次及时添加中包覆盖剂,保证中包钢液面的覆盖效果。

3 实施效果

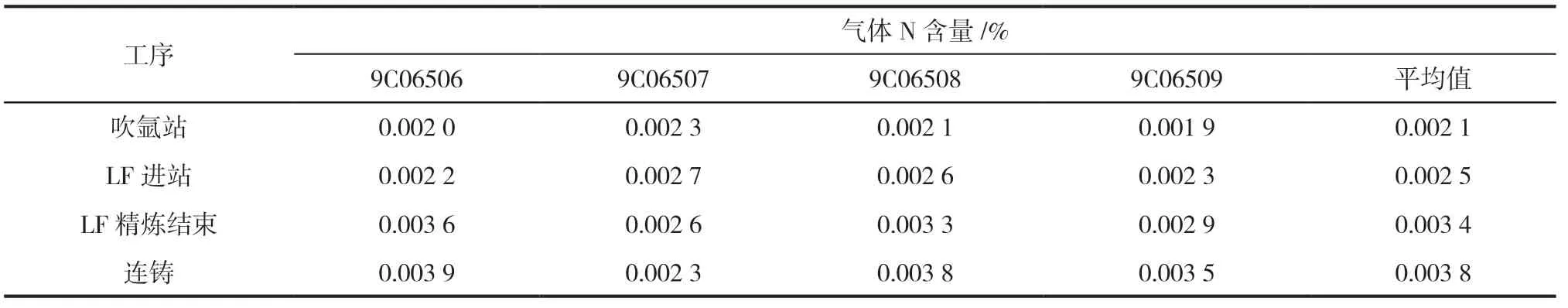

按上述工艺方案进行10B21 生产时,随机对4炉钢水进行取样分析,结果见表4。

从表4 可以看出,随机抽查的4 炉钢各个工序的增氮量均得到了有效控制,特别采取在脱氧方式Ⅱ时,吹氩站平均氮含量控制在0.002 1%,LF 处理终点平均氮含量控制在0.003 4%,连铸坯平均氮含量控制在0.003 8%,相比工艺调整前降低了约0.002 0 %,10B21 的增氮问题得到了有效控制。

表4 试验炉次气体N 含量统计

4 结束语

(1)通过对10B21 各工序氮含量进行统计,发现精炼加热处理过程中增氮最严重,终点氮含量平均增加了0.001 5%,最大增氮量达到0.001 8%。

(2)转炉炉后不同脱氧方式对氮含量控制存在影响,对LF 精炼、软吹和连铸等工序均采取控制措施是控制钢水氮含量的关键。

(3)优化各工序的工艺措施后,10B21 连铸坯平均氮含量控制在0.003 8%,相比工艺调整前降低了约0.002 0%,产品氮含量得到了有效控制。