基于UG的复杂零件计算机辅助五轴加工工艺策略研究

2021-04-14钟健

钟 健

(广西机电职业技术学院,广西 南宁 530007)

0 引言

复杂零件的五轴加工就是比较高端和难加工的,之所以难是因为零件特征特别复杂,由于加工轮廓、表面特征和空间等条件限制,加工刀轴朝向要发生变化,所以要用五轴加工,而五轴加工并非一般的数控加工那么相对容易,能熟练玩转五轴必然是数控加工技术的塔尖人物。之所以为高端,一台五轴加工中心少则也得200多万,相应的配套也都价格不菲。现在就以花鼓零件加工为案例,从零件工艺分析,加工工艺流程,工艺基准,定位工装准备,工序步骤、刀路优化设计及参数设定等详细阐述。

1 工艺过程

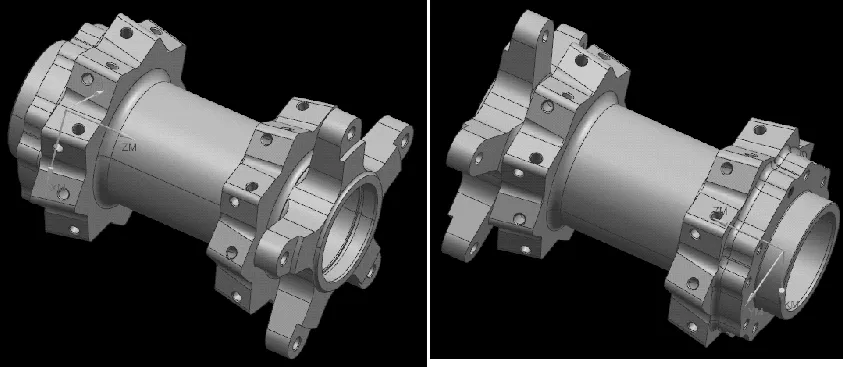

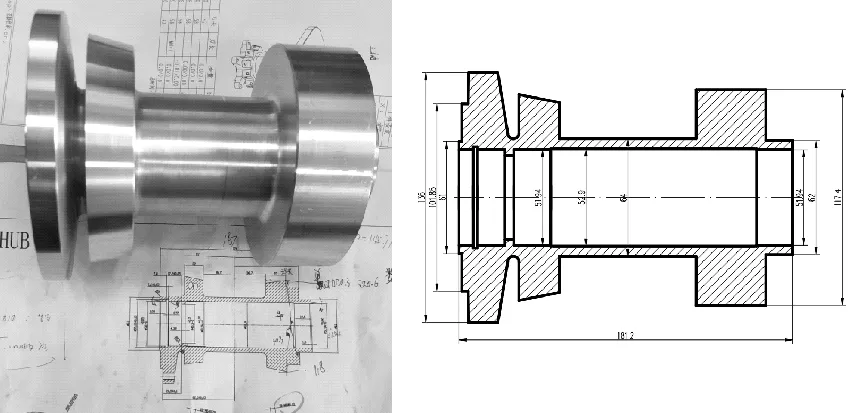

如下图1所示花鼓零件[1]材质为AL(6061)-T6,根据其内外形结构特征,首先第一步,在数控车床上,加工出如图2所示的工序图毛坯零件,内孔尺寸和两端外圆表面直接加工到技术要求,在这里不再展开数控车加工过程。第二步,设计在五轴加工的工装如图4所示。(1)按要求加工好工装工艺底座如图3所示,其作用是通过工艺底座将花鼓零件连接固定在五轴工作台上;(2)按要求加工好五轴工装芯轴如图4所示,其作用是将花鼓零件轴向拉紧在工艺底座防止切削过程中松动。另外由于花鼓零件材质为AL(6061)-T6,为了避免夹变形花鼓零件,所以芯轴材料采用PC材料制作。(3)用三轴机床在花鼓零件小端加工好10个孔,其中2个为定位销孔,8个为M6工艺螺纹连接孔。

图1 花鼓零件3D图

图2 花鼓毛坯零件及工序图

图3 花鼓毛坯零件工装底座图

第三步,把零件即工装安装到五轴工作台上,见图4所示。

图4 五轴工装示意图

第四步,加工用Ф12铣刀,型腔铣[2]五脚轮廓开粗,主轴转速1500rpm,进给量2500mm/min,平面铣半精铣五脚轮廓,主轴转速3500rpm,进给量1000mm/min;平面铣精铣五脚轮廓,主轴转速4000rpm,进给量600mm/min。

第五步,加工用Ф10铣刀,用型腔铣方式开粗小端五面外轮廓,另外4平面,用复制旋转加工开粗,铣半精铣五脚轮廓,平面铣精铣五脚轮廓。

第六步,加工用Ф10铣刀,用型腔铣方式开粗九角面外轮廓,另外4平面,用复制旋转加工开粗所示,主轴转速4000rpm,进给量2500mm/min。

第七步,加工用Ф10铣刀,用型腔铣方式开粗小端九角面外轮廓,另外4处,用复制旋转加工开粗,补刀开粗交接处,主轴转速4000rpm,进给量2500mm/min。

第八步,加工用Ф10铣刀,用型腔铣方式开粗大端九角面外轮廓,另外8角,用复制旋转加工开粗,主轴转速4000rpm,进给量2500mm/min。

第九步,用R3球刀,用可变轮廓方式,粗、半精、精加工小端五面体与九角面外轮廓交线主轴转速6000rpm,进给量2500mm/min。

第十步,用R3球刀,用可变轮廓方式,半精、精加工小端五面体与两端九角面外轮廓表面,主轴转速6000rpm,进给量2500mm/min。

第十一步,先用中心钻打定位孔,主轴转速2000rpm,进给量50mm/min;再用Ф3铣刀铣M6螺纹底孔到Ф5[3],再用倒角刀对每个孔倒C1,主轴转速4000rpm,进给量60mm/min;最后攻丝M6,主轴转速200rpm,进给量187.5mm/min。

第十二步,先用中心钻打定位孔,主轴转速2000rpm,进给量50mm/min;再用Ф4铣刀铣M8螺纹底孔到Ф6.7,再用倒角刀对每个孔倒C1,主轴转速4000rpm,进给量60mm/min;最后攻丝M8,主轴转速200rpm,进给量25mm/min。

2 结语

第一,这个花鼓零件是个车铣复合的复杂零件如图5所示,从工艺上合理性要求,要先把花鼓零件,能用车削方法完成的特征尽可能加工完,这是因为车削加工效率和加工成本要比在其它多轴机床加工具有明显优势。

图5 已加工花鼓零件示意图

第二,工装夹具问题,不管是用四轴还是五轴机床加工都要上芯轴夹具,如果用轴加工得用一夹一顶的装夹方法加工,但是加工到大端五脚的时候,由于加工切除落差比较大,需要较长的铣刀来完成,这意味着不能大刀重切,明显影响加工效率,耗时增加加工成本增大,不具竞争优势。本案例采用底座和花鼓零件的小端内孔和端面两个定位销定位,端头八个螺钉连接固定,再加芯轴拉紧增加系统刚性,再通过底盘的四个螺栓固定在五轴的工作台上,如图4所示五轴工装示意图,就很好地避免了四轴加工诸多的问题和不足[4]。

第三,利用Ug,NX11.0CAD/CAM的强大优势功能,完成建模和各种加工模式。特别是产品造型和辅助制造都很好的功能优势,深得从业者的厚爱。从本案例花鼓零件的多面多孔的加工中,Ug五轴编程加工效率,优势更胜一筹,充分展示五轴机床与UgCAD/CAM设计与制造的高度融合,加工出来的产品零件质量无可挑剔,更具竞争优势。

总而言之,本案例对于初学者和从业者有着非常重要的推广意义和较大的实用价值。