模具装配参数对管状推进剂成型质量的影响❋

2021-04-14郑再芳马飞龙

郑再芳 马飞龙 陈 淼 张 博 李 冰 谢 波

西安近代化学研究所(陕西西安,710065)

引言

螺旋压伸工艺是固体推进剂成型的主要工艺之一。 螺压推进剂因制造工艺简单、性能优良和质量一致性好等优点,在武器系统中占据非常重要的地位[1]。 小尺寸管状改性双基推进剂装药在压伸成型时,由于药型尺寸特性,易出现弧厚差大的问题;另一方面,由于改性双基推进剂中固体含能材料的加入,物料流动性变差,压伸时存在出料难、出料负荷高的问题,易导致压伸失败,严重时引发安全事故。 为保证压伸顺利进行及推进剂尺寸、性能满足要求,推进剂装药成型时,在关注物料温度、物料流动性、加料时间等参数的同时,模具装配因素的影响也不容忽视。

许多研究人员用离散元法、基于单螺杆挤出模型法、离心力作用法等方法对固体物料的螺杆输送模型、螺压过程进行数值分析,对不同条件下螺压过程中各参数的变化进行了研究,为固体物料单螺杆挤压成型的流动特性、安全性能研究等提供了依据[2-5]。 殷书盼[6]采用 Polyflow 软件模拟研究了螺压工艺过程中不同螺杆转速、螺杆内壁温度等工艺参数条件下物料流变参数的变化情况,为工艺过程控制与安全性分析提供了参考依据。 韩民园等[7]研究了螺距、螺杆头锥度、螺杆直径等螺杆结构参数对改性双基推进剂代用料安全加工、设备承载负荷、生产能力和物料可加工性的工艺影响。 卢栓仓等[8]从剪切流动、绝热压缩和过热分解等方面对推进剂单螺杆压伸成型工艺过程的安全性进行了研究。 秦能等[9]研究了吸收工艺、物料混同工艺对改性双基推进剂物料的燃速及固体含量的影响。 但从模具装配工艺角度对推进剂成型尺寸的控制技术及安全性能的研究几乎没有。

本文中,以某管状改性双基推进剂装药(下称装药)为研究对象,采用不同的进药嘴收缩角、模具压缩比、模针与铜套匹配方式进行装配,分析其对装药成型过程中装药弧厚差、出料负荷、燃速等的影响。 为小尺寸管状装药及同配方系列装药的安全成型及尺寸控制工艺技术提供参考。

1 试验装置

1.1 材料与仪器

硝化棉(NC)、硝化甘油(NG),四川北方硝化棉股份有限公司;2 号中定剂,重庆长风化学工业有限公司;奥克托今(HMX),甘肃银光化学工业集团有限公司。

装药配方(质量分数):NC + NG 为 60% ~65%;2 号中定剂为2% ~3%;HMX 为22% ~24%;其他为8% ~16%。

静态恒压燃速仪,西安航天远征流体控制有限公司。

1.2 模具选配试验

进药嘴是模具与螺压机的连接装置,物料从螺压机经过进药嘴初步收缩,再从进药嘴进入模具,经扩张段、收缩段,最终进入铜套成型。 进药嘴示意图见图 1,α为进药嘴收缩角。 选用 90°、75°、60° 3 种不同的进药嘴收缩角进行压伸试验,检测压伸负荷及装药燃速。

模具压缩比,即面积压缩比,是指螺压机压伸模具锥体最大有效面积与成型体铜套有效截面积之比。 根据选用的装药配方系列的常见药型,采用32、12、6 共3 种压缩比进行压伸成型,分析同一配方下不同压缩比对压伸出料负荷及装药燃速的影响。 其中,压缩比为32 和12 时,选用进药嘴收缩角为 90°、75°、60°。 压缩比为 6 时,装药成型时出药面积很大,在正常压伸的情况下,应尽可能选择收缩角大的进药嘴进行压伸,有利于产品的成型。 装药在该压缩比下压伸时负荷较低,收缩角为75°和60°的进药嘴在实际生产中应用意义不大。 因此,压缩比为6 时,只选用收缩角为90°的方案与其他压缩比方案进行数据对比研究,为同配方体系装药成型提供一定的参考依据。

燃速测试采用静态恒压燃速仪。 按GJB770B—2005 方法706.1 燃速-靶线法[10]测试20 ℃的燃速。

1.3 模针与铜套匹配试验

管状推进剂装药在模具装配时,模针与铜套装配端面的剖面示意图见图2。如图2(a)所示,穿过铜套圆心的截面与模针相交,会有两个间隙,由于机械加工及装配误差,这两个间隙随截面的变化而变化,存在一定差值。 为便于直观理解,将两个间隙以d2、d1表示(d2≥d1),d1为位于靠近截面箭头方向一侧的间隙。 这两个间隙的差值,称之为间隙差,以△d表示。 当截面同时穿过铜套和模针的圆心时,间隙差达到最大,即为最大间隙差△dmax。 此时,截面称为最大间隙差截面,与之对应的间隙为最大间隙d2max和最小间隙d1min。 本文中,装药在装配时最大间隙差△dmax为0.5 mm。

如图2(b)所示,以穿过铜套圆心的水平截面为基准,通过调节水平截面与最大间隙差截面的夹角β大小进行压伸试验。 模针与铜套位置匹配夹角β在 0° ~40°之间时,每增加 10°进行 1 次试验;β在40° ~90°之间时,每增加 5°进行 1 次试验。 压伸成型后,检测得到弧厚差,并对比不同模针与铜套匹配位置下的弧厚差变化。

2 结果与讨论

2.1 模具选配对装药成型的影响

2.1.1 对出料负荷的影响

不同模具选配装药压伸出料负荷见表1。

由表1 可见,压缩比一定时,随着进药嘴收缩角的减小,出料负荷呈下降趋势,压缩比大的模具压伸出料负荷下降幅度较压缩比小的下降幅度大。 压缩比为32、收缩角为90°时,出现压伸负荷过大、剪力环自动断裂、压伸失败的情况;收缩角减小后,出料负荷明显降低,且剪力环断裂的情况得到解决;收缩角由90°减小至75°时,平均出料负荷降低1.6 A;减小至60°时,平均出料负荷降低2.3 A;收缩角由75°降低为60°时,平均出料负荷降低0.7 A。 进药嘴收缩角减小后,物料从螺压机经过进药嘴时前进阻力减小,有利于物料进入模具扩张段,螺压机机头压力减小,从而使出料负荷降低。 但出料负荷下降幅度随着压缩比的减小逐渐变小。 当压缩比为12 时,进药嘴收缩角减小,负荷下降幅度均小于1.0 A,平均出料负荷降低幅度小于0.5 A。 进一步说明压缩比减小后,进药嘴收缩角变化对出料负荷的影响程度变小。

进药嘴收缩角一定时,压缩比减小,出料负荷呈下降趋势。 由表1 可见,当进药嘴收缩角为90°时,压缩比由32 减小为12,平均出料负荷降低2.7 A;压缩比由12 减小为6 时,出料负荷变化不大。 当收缩角为75°和60°时,同样是压缩比由32 减小为12,但出料负荷的降低幅度逐渐减小。 在相同尺寸的前后锥模具下压伸,压缩比越大,成型铜套的有效截面积越小,即出药面积越小,单位时间内物料出料量越小。 同样的进料量,出料量越小,螺压机机头压力越大,出料负荷越高。 因此,同样的进药嘴收缩角度下,压缩比减小时,出料负荷降低。 实际生产过程中,装药成型压缩比一般是固定的,可以通过调节进药嘴收缩角以改善出料负荷高的问题。

2.1.2 对装药燃速的影响

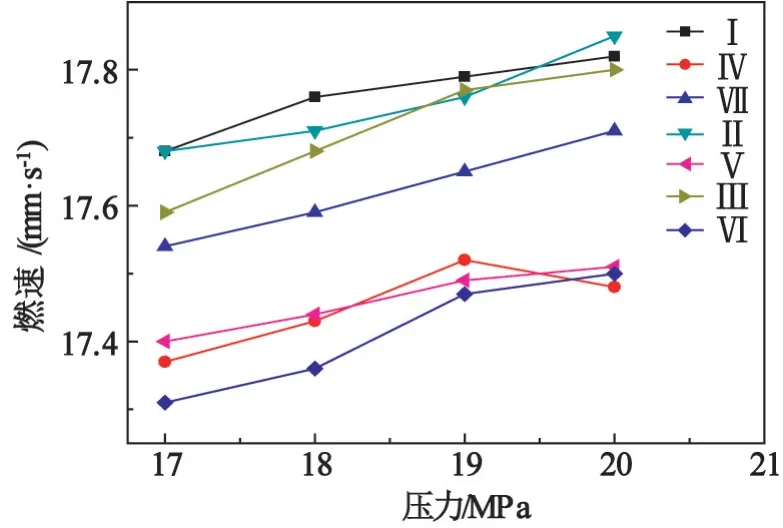

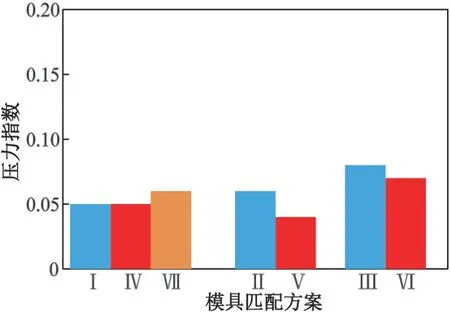

不同模具选配压伸的装药燃速见图3,压力指数见图4。

由图3、图4 可见,同一压缩比下,不同进药嘴收缩角对装药燃速的影响不大。 因此,进药嘴收缩角对装药最终成型的燃速性能影响较小。

同一进药嘴收缩角下,压缩比由32 变为12 时,燃速降低0.27 ~0.34 mm/s;压缩比由12 变为6 时,燃速整体呈上升趋势,上升幅度基本在0.20 mm/s左右,装药压力指数变化不大。 分析认为,在压伸过程中,药料经螺压机形成塑化状态后,进入最终成型段,在铜套、模针、成型模具尺寸等因素的共同影响下,物料在模具内受到的压力及成型时间的不同,燃速发生了一定的变化,但这种变化对压力指数的影响较小。推进剂装药在进行大批压伸前,一般会选用压缩比为12 的模具进行取样配方调试,满足要求后再选用产品模具进行大批压伸,上述数据可为该配方体系推进剂装药在配方调试和大批量压伸提供参考依据。

图3 不同模具选配时装药燃速Fig.3 Burning rate of charge of different molds

图4 不同模具选配时装药压力指数Fig.4 Pressure index of charge of different molds

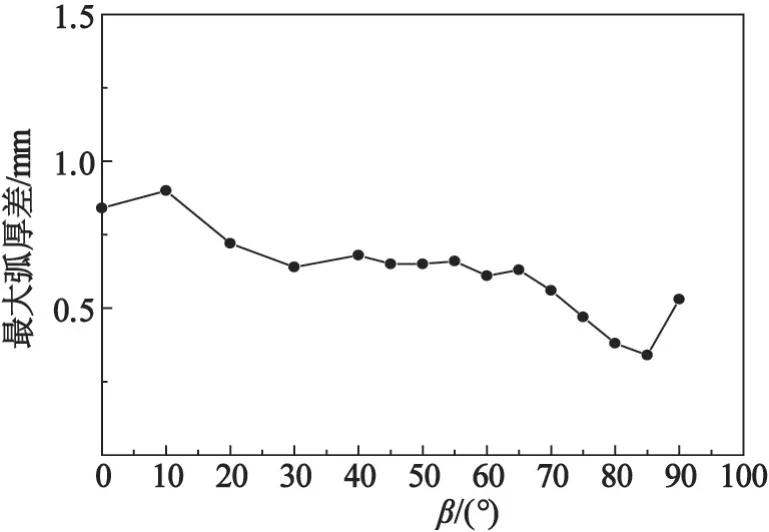

2.2 模针与铜套匹配方式对装药弧厚差的影响

在固定压缩比为32 的情况下,选用收缩角为75°的进药嘴,进行模针与铜套装配试验。 通过调节模针与铜套的匹配位置,检测得到成型后装药的弧厚差,见图5。

图5 不同匹配夹角的最大弧厚差Fig.5 Maximum arc thickness difference under different matching angles

由图5 看出,随着β的变化,装药弧厚差发生变化,模针与铜套的匹配位置对装药弧厚差影响明显。装药成型时,由于物料出料时受重力作用,模针下方出料速度较快,一般将模针与铜套最小间隙处放置于水平轴面下方,利用物料对模针形成的推力调节模针与成型铜套的间隙,有利于减小装药的弧厚差。由图 5 的结果来看,当β在 0° ~90°之间时,随着角度的增大,最大弧厚差基本呈减小趋势,这种趋势先增大、后减小、再增大。 当β小于 70°时,由于物料出料特性,出料时物料对模针产生的推力作用使最大间隙差增大,最大弧厚差较大,外观质量变差。 当夹角β为90°时,最大弧厚差并不是最小的;当β为70° ~90°时,最大弧厚差在0.34 ~0.56 mm 之间,弧厚差较小。 装药成型后外径为31 ~33 mm,内径为17 ~18 mm。 在该装药的实际生产过程中,一般将最大弧厚差控制在0.60 mm 以下,以提高装药的外观质量。 因此,模针与铜套的最佳匹配位置为β在70° ~90°之间。

3 结论

1)压缩比一定时,进药嘴收缩角减小,装药压伸负荷呈下降趋势。 压缩比大时,负荷下降幅度较为明显。 随着压缩比的减小,进药嘴收缩角对装药压伸负荷影响变小。 进药嘴收缩角对装药燃速和压力指数几乎没有影响。

2)进药嘴收缩角一定时,压缩比由32 降低为12,出料负荷下降明显,燃速降低;由12 降低为6后,负荷基本一致,燃速开始略微升高,压力指数变化不大。

3)最大间隙差截面与水平截面夹角β为70° ~90°时,最大弧厚差为0.34 ~0.56 mm,装药外观质量较好,模针与铜套达到最佳匹配位置。