基于45°反射导光镜的圆孔内壁图像检测方法研究

2021-04-12史玙菲陈继刚

史玙菲,陈 欣,陈继刚

(1.上海交通大学 电子信息与电气工程学院,上海 200240;2.上海精密计量测试研究所,上海 201109)

引言

圆孔工件广泛应用于航空航天、汽车、医疗等精密制造领域,其内壁缺陷会造成装置整体的性能下降甚至安全事故,因此圆孔工件的内壁质量检测具有重要意义[1-3]。目前,对于内径2 mm~5 mm的圆孔工件,如何快速准确地检测其内壁图像仍是个难题[4]。涡流法[5]、超声波法[6-7]等非视觉检测方法可定位内壁缺陷的位置,但不能获取或还原内壁表面的真实图像。内窥镜法虽能检测圆孔工件内壁图像,但由于获取的图像存在畸变,难以进行精确的定量分析[8]。而传统的图像检测方法,由于具有可获得内壁图像、扩展性强的特点,近年得到了较大程度的发展。王蕾采用直角棱镜设计了一种圆孔内表面在线检测装置[9],可测直径15 mm、孔深100 mm 的孔内壁。吴恩启基于平面反射镜和PSD 提出了一种曲线型管道内表面形貌检测方法[10],可检测直径10 mm、曲率半径大于100 mm的弯曲管道内壁。但是上述方法获取图像的传感部分比较复杂,且会造成图像放大率变化,难以进行定量检测。WU Bin 使用内嵌式圆锥镜[11]、汤一平使用分体组合式圆锥镜实现了全景视觉的孔内壁形貌缺陷检测系统[12]。基于圆锥反射镜的内壁视觉检测方法无需旋转工件,一次成像即可得到整周内壁图像,具有检测步骤少、速度快的优点。但是该方法的成像原理较为复杂,当反射镜与工件的中心轴线存在同轴误差时,还原的图像会产生畸变且难以通过校准取得高精度的检测结果[13]。陆文俊开发了一种基于复合型反射镜的内壁视觉检测方法[14],该方法利用圆锥面反射光进行辅助照明,而内嵌的45°平面反射镜实现内壁成像,能适用于反射率较低的工件内壁。该方法的缺点是反射镜成像面较小,检测效率较低。此外,该方法只能用于通孔工件,而不能用于盲孔工件检测,限制了该方法的应用范围。

本文提出一种基于45°反射导光镜的圆孔工件内壁图像检测方法。首先说明本检测方法的原理,针对4.5 mm 内径的圆孔工件,进行反射镜的设计及相关误差分析。接着对所搭建的内壁图像检测装置进行说明,提出一种对检测装置进行像素当量标定的方法,制作了相应的标定工件。最后,通过实验确认本文提出方法的有效性。

1 圆孔工件内壁视觉检测方法

1.1 检测原理

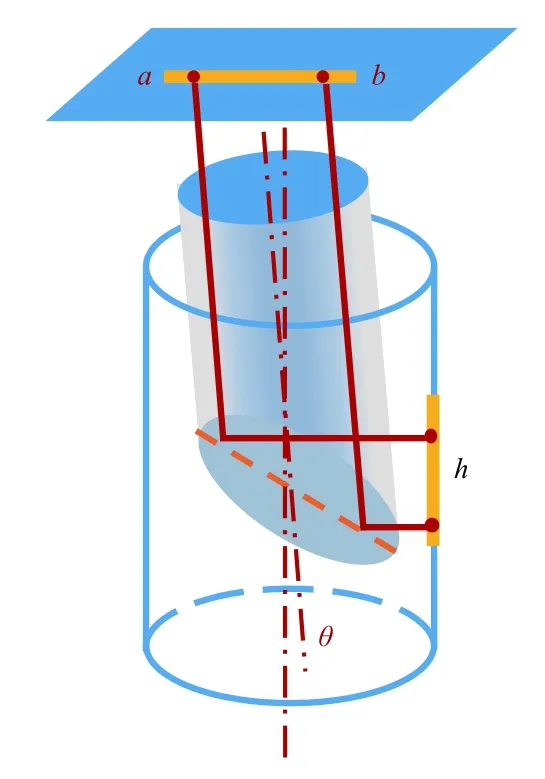

为了检测圆孔工件的内壁图像,使用一种端面具有45°斜切反射面的圆柱形反射镜。如图1 所示,反射镜伸入圆孔工件内部后,内壁图像经45°镜反射垂直向上进入物镜并在CCD 上成像。由于45°反射镜的等光路特性,调焦完成后,理论上内壁图像即可等倍无畸变地在CCD 上形成清晰图像(假设物镜放大率为1 倍)。而光源处于反射镜与物镜之间,光线向下进入圆柱形反射镜后,再经45°镜反射到内壁,为内壁成像区域提供充足的照明。

图1 工件内壁视觉检测原理Fig.1 Visual inspection principle of inner wall of workpiece

由于45°反射面的成像范围有限,被测工件需要旋转一周获取工件某一高度整周的内壁图像,同时还需要上下移动工件获取下一段整周内壁图像,以完成圆孔工件完整的内壁图像检测。

1.2 反射镜设计及制作

由上述检测原理可知,反射镜的设计是实现圆孔内壁图像检测的关键。以内径为4.5 mm、内壁深度为13 mm 的圆孔工件为被测对象,设计并制作了如图2(a)所示的反射镜实物。反射镜分为底座和伸入圆孔内部的细颈部,直径分别为15 mm和4.2 mm,高度均为20 mm。细颈部的端面斜切出一个45°角的平面反射面,在反射面镀膜以实现前述的内壁反射成像功能。由于正对反射面的出射面为圆弧面,影响成像效果,我们对反射镜进行了改进。如图2(b)反射镜仰视图所示,沿着反射镜轴线方向垂直切出一个平面(该平面至轴心距离为2.0 mm),避免反射镜成像区域内因光线折射产生图像畸变。

图2 45°斜切反射镜Fig.2 45-degree inclined reflector

图3 为反射镜成像区域的放大示意图,图中显示了主要的成像参数。其中,黄色圆环为被测工件横截面(内壁半径为r2),蓝色圆轮廓为反射镜细颈部截面(细颈部半径为r1)。设反射镜切面至轴心距离为c,则理论可成像区域的宽度L和高度H、成像宽度所对应景深f的计算公式如(1)式和(2)式所示:

由被测工件内壁半径(r2=2.25 mm)、反射镜细颈部半径(r1=2.1 mm)和反射镜切面至轴心距离(c=2.0 mm)可计算得到理论可成像区域的宽度L为1.28mm、高度H为4.0mm、对应景深f为93 μm。其中,成像宽度L所对应的圆心角经换算后约为33°。上述计算值汇总后如表1 所示。

图3 反射镜成像区域示意图Fig.3 Schematic diagram of reflector imaging area

表1 光学成像区域参数Table 1 Parameters of optical imaging area

1.3 误差分析

本文的内壁图像检测方法需要被测工件相对于反射镜做上下直线运动和旋转运动,由此会产生平移误差和倾斜误差,下面对这两类误差分别进行分析。如图4 所示,假设电机的运动误差会导致反射镜轴心点O′相对工件轴心点O向上产生最大50 μm 的平移误差,由此带来3 处变化,即成像位置变化、对应内壁的弧长变化和景深变化。

图4 反射镜的平移误差Fig.4 Translation error of reflector

首先,内壁上的成像位置变化所带来的影响可使用拼接技术予以消除,即前后2 张成像图片的重叠部分需要大于50 μm,下文的检测装置光学系统参数部分将对此限制进行详细说明。接下来是对应内壁的弧长变化所带来的影响,经计算图3 与图4 的a、b点间的弧长差小于1 μm,可忽略不计。而图3 与图4 的a、b点间的景深变化将从原先的93 μm 变化至108 μm,这一影响将通过选择合适的远心镜头予以消除。

图5 显示了反射镜倾斜误差示意图。假设在检测过程中反射镜轴线与被测工件轴线的夹角最大变化量为θ,单步检测的内壁高度为h,则成像点a、b间的距离变化量可由(3)式得到。设电机的俯仰运动误差所造成的直线偏移为50 μm,可得到tan(θ)为0.005。如内壁高度h取1 mm,则可计算得到a、b间的距离变化量为5 μm。由此可见,为了提高检测精度,需要选择合适的上下运动执行机构。

图5 反射镜的倾斜误差Fig.5 Tilt error of reflector

2 检测装置与标定工件

2.1 检测装置

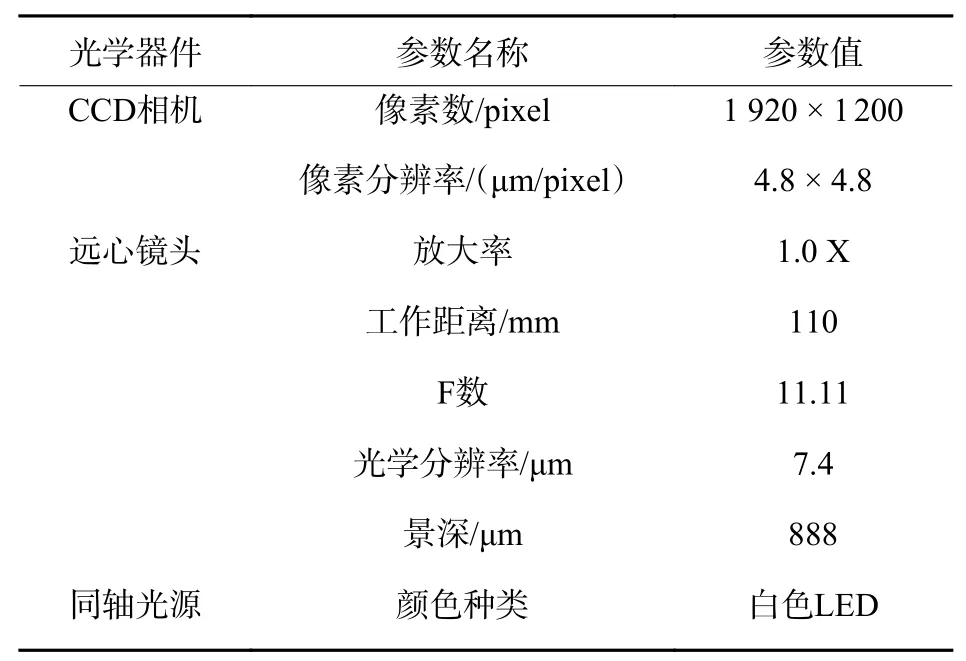

根据圆孔内壁检测方案原理,设计并搭建了检测装置,实物图如图6 所示,其宽度和高度约为300 mm × 500 mm。本检测装置主要由光学系统和工件安装平台组成。其中,光学系统自上而下由CCD 相机、远心镜头、光源及反射镜组件构成,用于获取工件内壁图像。远心镜头可确保在景深范围内观测到的内壁图像放大倍率恒定,图像畸变小。光学系统整体安装在Z轴电动滑台上,可在竖直方向上运动,实现将反射镜伸入圆孔工件内部的功能。工件安装平台自上而下由工件定位夹具、旋转电机和XYZ手动滑台构成,整体安装在装置底板上。工件定位夹具基于锥头定位销设计,使工件固定放置后与旋转电机同轴。当反射镜伸入工件内部后,旋转电机带动工件在水平面内旋转,实现工件内壁整周检测的功能。表2 显示了本检测装置的光学系统参数,由CCD 相机决定的像素分辨率为4.8 μm/pixel,而由远心镜头决定的光学分辨率计算公式如(4)式所示:

其中:λ为入射光波长取0.55 μm;NA为数值孔径取0.045;可得光学分辨率为7.4 μm。

图6 检测装置实物图Fig.6 Diagram of inspection device

表2 光学系统参数Table 2 Parameters of optical system

2.2 标定工件

为了提高检测装置的测量精度,本研究基于实际的被测工件设计并制作了专用标定工件,以完成检测系统的像素当量标定。图7 为标定工件及设计示意图。在圆孔工件的侧壁上加工3 个直径为150 μm 的贯通孔,使3 个孔的圆心连线形成一个直角三角形,其中垂直方向上的上下两孔在同一条母线上,两孔的圆心距B用于进行轴向像素当量标定;水平方向上的左右两孔在同一个周向上,两孔的圆心距A用于进行周向像素当量标定。最下孔的圆心到工件底面的垂直距离C用于高度位置的标定。

图7 标定工件及设计图Fig.7 Calibration workpiece and design drawing

由于加工过程中存在误差,标定工件本身需要由高精度测量仪器进行标定后才可对本研究的检测装置进行标定。基于一种复合型影像测量仪(海克斯康,Optiv Reference 763)完成了对周向圆心距A、轴向圆心距B、下圆心至底面距离C以及轴向圆心连线与工件母线的夹角α(未在图7 中标识)等参数的标定。表3 显示了标定工件1 的标称值和标定值。

表3 标定工件1 的标定结果Table 3 Calibration results of calibration workpiece 1

3 检测实验和结果分析

3.1 单幅图像结果

首先,使用标定工件对CCD 相机采集到的单幅图像进行分析。将反射镜伸入工件内部,使如图7 所示的3 个微孔出现在CCD 视野中合适位置。图8 显示了一幅完整的CCD 图像结果(1 920×1200 pixel),可以确认工件内壁图像可以清晰显示,且有效成像区域(图8 中央倾斜带状区域,轴向约740 pixel,周向约182 pixel)与前期研究结果相比获得了较大改善[14]。通过图像处理识别出图像中3 个微孔的位置,拟合出圆心坐标,进而求出周向两圆和轴向两圆的圆心距(像素数)。结合表3 中给出的标定值,可计算得到本检测装置的实际像素当量,即周向5.4 μm/pixel,轴向5.5 μm/pixel。

3.2 单圈图像结果

图8 标定工件的单幅图像Fig.8 Single image of calibration workpiece

为了获取内壁一圈的完整图像,本实验采用工件连续旋转,CCD 根据一定角度间隔触发拍摄单幅图像的方法实现单圈内壁图像的采集。令单圈采集的图像数为200 幅,对应的触发角度间隔为1.8°,每幅图像须截取的有效宽度Lh可由(5)式计算:

其中:D为工件内径取4.5 mm;ah为周向像素当量取5.4 μm/pixel;计算得到截取有效宽度Lh为13 pixel。若取供拼接的重叠宽度也为13 pixel,则每幅图像中须截取的子图像宽度为26 pixel。图9 显示了经过旋转摆正后的单幅图像及截取出的子图像,图中红色矩形框为截取框,其位置可由右上微孔的圆心坐标平移一定距离后决定。将200 幅子图像基于SIFT 特征匹配[15]进行拼接后所得到的标定工件内壁单圈图像结果如图10 所示。

图9 摆正后的单幅图像及截取出的子图像Fig.9 Single image after alignment and extracted subimage

图10 标定工件内壁单圈图像Fig.10 Single cycle image of inner wall of calibration workpiece

3.3 完整图像结果

以轴向步距2 mm、步长3 步为参数,获取了标定工件上高度为6 mm 的3 圈内壁图像(如图7 所示工件的细颈部位置)。图11 和图12 分别显示了2 个标定工件的内壁完整展开图像(长度为工件圆孔周长14.137 mm,高度为6 mm)。

图11 标定工件1 内壁完整图像Fig.11 Complete image of inner wall of calibration workpiece 1

图12 标定工件2 内壁完整图像Fig.12 Complete image of inner wall of calibration workpiece 2

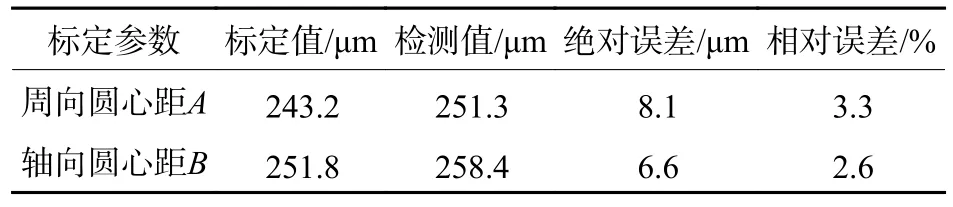

对标定工件2 进行3 次重复内壁图像检测,根据该标定工件的标定值与获得的2 组圆心距(检测平均值)的比较结果,评价本检测装置的检测精度。表4 显示了使用标定工件1 标定后的检测装置对标定工件2 检测后的结果,周向圆心距A的绝对误差为8.1 μm,相对误差为3.3%;轴向圆心距B的绝对误差为6.6 μm,相对误差为2.6%。

表4 标定工件2 的检测结果Table 4 Measurement results of calibration workpiece 2

4 结论

本文提出了一种基于45°反射镜导光原理的圆孔工件内壁视觉检测方法。该方法通过将反射镜伸入工件内部获取工件内壁局部图像,采用连续旋转工件与图像拼接方式获得内壁的完整图像。针对4.5 mm 内孔径的工件设计了一种45°反射镜,分析了理论成像面积以及平移和倾斜误差带来的影响。搭建了圆孔工件内壁检测装置,设计了一种专用标定工件,实现了对检测装置像素当量的标定。实验结果表明,检测装置的系统像素当量约为5 μm,测量相对误差小于3.5%。单幅图像的有效成像面积获得明显提高,能通过拼接方法获得工件内壁的完整清晰图像。