基于多层级数据分配的机床生命周期环境影响评价

2021-04-12李方义王黎明

马 艳,李方义,王黎明,王 耿

(山东大学机械工程学院高效洁净机械制造教育部重点实验室机械工程国家级实验教学示范中心,山东 济南 250061)

0 引言

中国是全球机械制造业大国,机床保有量世界第一[1]。机床作为装备制造业的“工作母机”是基础制造能力构成的核心,金属切削机床是我国使用最广泛、数量最多的机床。金属切削机床从产品材料、设计、制造、使用到报废的整个生命周期过程涉及到大量的资源能源消耗和环境排放,造成了严重的环境污染,影响人类健康和生态安全[2]。因此,如何定量评价机床生命周期的环境排放,对机床制造业实现绿色化转变具有重要的理论支撑意义。

近年来,不少学者研究了机床生命周期过程对环境的影响。时丽君等[3]基于生命周期评价理论,建立了机床切削单元的能耗、物耗及环境排放模型。曹华军等[2]基于生命周期评价原理提出一种机床生命周期碳排放评估方法。宋胜利[4]对机床产品全生命周期碳排放特征、量化分析方法以及碳效率评估方法进行了研究。Cao等[5]从固定碳排放与可变碳排放两方面针对机床分析了其生命周期碳排放特征。李聪波等[6]建立了一种基于产品设计主线和生命周期主线的机床行业绿色制造运行模式。以上学者多针对机床的加工单元、碳排放特征、绿色制造运行模式等方面展开研究,未针对生命周期的清单数据获取与环境排放进行研究。

生命周期评估(Life Cycle Assessment,LCA)是研究机床在其整个生命周期中对环境影响最有利的工具,已被广泛应用。生命周期清单的构建是生命周期评价中最重要的阶段,主要涉及生命周期清单数据收集和对象建模[7],但生命周期清单分析存在着数据收集困难,无法直接应用获取的数据的问题[8],并且在产品的生命周期过程中,输入和输出往往不是单一的,而是包括一种或者多种,此时需要进行数据分配[9]。

江志兰[10]阐述了结构复杂、零部件众多、使用寿命较长、回收率较高的产品,数据收集工作更为耗时费力,分析了产品生命周期各阶段数据收集内容与获取方法,数据获取方法主要为数据文献调研、企业统计、数据库等方法。Tao等[11]提出一种基于元模型的面向LCA的产品生命周期相关数据检索与集成方法。Kellens等[12]阐述了生命周期清单获取数据方法有筛选方法和深入方法。Yin等[13]建立了一个通用的单元过程模型,收集了具有代表性的所需材料生产厂家的各种前景数据,并采用逐级计算的方法及蒙特卡罗模拟得到所需材料的清单数据。王寿兵[14]提出了复杂工业产品制造阶段生命周期清单分析数据的获取方法,主要包括数据收集的人员安排、产品系统边界确定、面向数据收集的产品结构划分、设计数据调查收集表格、数据调查收集方法、数据处理方法等。Hong等[15]采用泰勒级数展开式的方法评估了生命周期清单分析和影响评价中的不确定性。罗宇等[16]分析了垃圾焚烧处理生命周期清单中多产品系统存在的分配问题,以及垃圾焚烧处理系统的组成,以《GB/T 24044 环境管理—生命周期评价要求与指南》分配原则为准则,详细探讨了其影响因素,并从热电转化率、价格因素、所在地产业结构的影响、环境产业政策的影响等多角度分析和研究垃圾焚烧处理系统环境负荷分配情况。Hill等[17]使用经济方法解决主要产品的分配问题,同时使用基于能量的方法解决了系统中副产品的分配问题。Mendoza等[18]用质量、能源、经济价值等多种分配方法研究生物电的生产链,指出在优先考虑一致性的情况下,基于物理关系的分配方法是首要选择,但是以经济为基础或者系统扩张的办法更有效,尽管可能会受到数据不足的影响。Finnveden等[19]指出数据的分配问题是LCA 中最具争议的问题之一,但没有统一的分配方法。根据ISO给出的分配标准,现在数据分配方法有市场价格分配法、能量分配法和质量分配法等[20]。而机床产品是结构复杂、零部件多种的复杂工业产品,其生产过程包含多种原材料,有铸造、机加工等多种工艺,有单件小批量、成批生产、大量生产、混合生产等多种生产方式,其清单数据更是涉及多个功能单元或过程,获取的数据来自不同层级且异构多源,无法直接应用于生命周期评价,因此,如何将获取的多个功能单元或过程共同作用的数据进行整理、分析得到直接应用于机床环境影响评估的数据,具有较高的工程价值。

综上所述,本文开展了基于多层级数据分配的机床生命周期环境影响评价研究。基于产品生命周期原理,提出了产品生命周期清单数据多层级分配方法,分析并评价了机床在整个生命周期过程中所涉及的环境影响排放,并将该方法应用于金属切削机床的环境分析与量化评估,验证了该方法的有效性与实用性。

1 机床产品生命周期评价

产品生命周期是指产品从原材料提取、产品生产、产品使用与报废回收处理的整个过程。LCA 是以开发利用环境负荷最小的产品为目的,是产品在整个生命周期中对社会和环境影响的评估方法[21]。

LCA起源于1969年美国中西部研究所对可口可乐饮料容器从原材料采掘到废弃物最终处理的全过程进行的跟踪与定量分析的研究,1993年国际环境毒理学与化学学会提出了LCA 系统性的详细定义。国际标准组织提出了《ISO 14040:2006环境管理—生命周期评估——原则和框架》,确定了LCA4个步骤的技术框架:目标和范围定义、清单分析、影响评价和结果解释[22],如图1所示。

1.1 目标和范围定义

本文的研究目的是分析和评价机床在整个生命周期过程中所涉及的环境影响排放。金属切削机床产品生命周期包括原材料获取阶段、制造阶段(包括机加工、热处理、零部件涂装、装配、整机涂装)、运输阶段、使用阶段、回收处理阶段等5个生命周期阶段。本文只对机床的以上生命周期阶段进行环境影响评估,其物理特性(如稳定性、所受载荷)与结构设计等不在本文研究范围之内。机床产品生命周期评价系统边界的划分如图2所示。

1.2 清单分析

清单分析是确定、量化原材料和能量输入、气体排放、水污染、固体废弃物及产品生命周期其他阶段的输入和输出。清单分析包括建立模型与收集数据、计算清单等步骤,所依据的数据是产品在全生命周期的能源和原材料需求,以及废物的环境排放。该分析评估贯穿产品的整个生命周期,从原材料的提取开始,以产品的最终消耗和处理结束[23]。

1.2.1 基于多层级数据分配的生命周期清单获取模型

清单分析获得的数据往往不是某个功能单元或过程产生的,而是多个功能单元或过程共同作用的结果。因此,研究某个具体单元和过程,必须进行数据分配。例如制造阶段三废的排放量往往是按整个企业或车间的形式记录的,对于这些数据必须将其折算、分配到各个功能单元和过程中。数据分配工作很困难,通常有两种方法:①完善数据检测系统,在重要的功能单元或过程中设置监测设备,避免不必要的数据分配;②利用质量守恒定律和能量守恒定理以及专家知识,对各功能单元或过程进行评估,完成数据分配。《GB/T 24044 环境管理—生命周期评价要求与指南》中对于分配以及分配程序进行了概述:分配应根据明确规定的程序将输入输出分配到不同的产品中,并与分配程序一并作出书面说明。

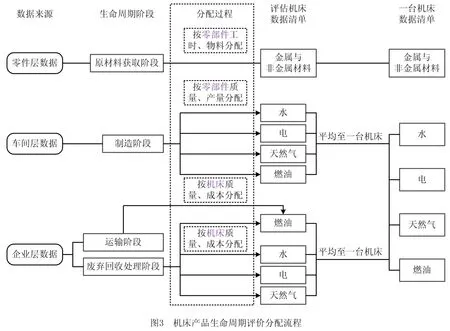

针对上述现象,本文根据收集数据时面向对象的不同,将数据由低层级到高层级划分为零件层数据、车间层数据、企业层数据。零件层数据是面向零件收集的数据;车间层数据是面向车间收集的数据;企业层数据是面向企业收集的数据。利用质量守恒定律和能量守恒定理,建立了多层级数据分配方法,主要应用于原材料获取阶段、制造阶段、运输阶段、废弃回收阶段。因为使用阶段的数据来源于实际测试,所以需要将原材料获取阶段、制造阶段、运输阶段、废弃回收阶段的数据与不同层级的数据相关联,如图3所示。基于多层级数据分配方法,建立了面向多层级的生命周期清单获取模型,根据收集数据时面向对象的层级不同,以及应用数据进行评价时面向对象的层级不同,研究高层级与低层级数据间的关系,低层级数据难以获得时,采用将高层级数据以按质量、按成本、按产量等物理量的分配方法传递给低层级单元,获得机床产品生命周期清单数据,应用于生命周期评价。

(1)面向零件层的数据分配模型

面对零件层进行数据收集时,可从原材料阶段主要零部件BOM 表获得主要零部件清单数据。现场采集获取加工过程每个工序时间t,加工设备额定功率P,建立工时模型,求得零件层的电能消耗。

式中:E为该零件加工过程中的消耗电能(单位:kWh),Pi为加工第i个零件的加工设备额定功率(单位:kW),ti为第i个零件在此加工设备上的加工时间(单位:h)。

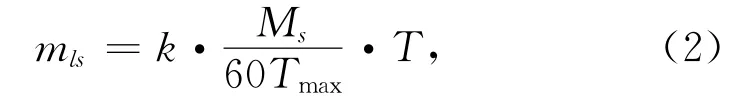

现场调研获取机床零部件加工过程中某种辅助物料的消耗量M、每个零部件的加工时间T、零部件加工总时间Tmax,建立物料模型求得零件层的物料消耗。

式中:mls为第l个零部件加工过程中第s种辅助物料的消耗量(单位:kg);Ms为第s种辅助物料的总消耗量(单位:kg),T为零部件加工总时间(单位:h);T为单个零部件加工时间(单位:min);k为比例系数,如当Ms为天然气时,k=1。

面向零件层的数据分配模型主要应用于原材料获取阶段,因为原材料阶段清单数据主要来源于主要零部件BOM 表与现场调研机床零部件生产过程中获取的数据。

(2)面向车间层的数据分配模型

产品实际生产中,产品零件制造离散、周期长、工艺链复杂。为使企业制造功能配置优化,一些制造车间工艺位置布局集中(如铸造),而一些制造车间工艺布局多样(如热处理、机加工等),这使车间的生产消耗和环境排放特性都变得十分复杂,数据的分析和计算难度大大增加。不但采集的数据异构多源,并且采集的数据来自于不同层级,难以直接应用于生命周期评价。因而,获得的数据为车间层数据时,需要将车间数据分配到零件层。

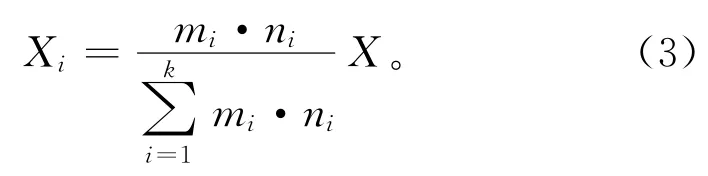

产品制造过程中的输入输出是随着系统所提供的产品或功能中的量而变化,可采用能反映它们之间相应物理关系的分配方法。本文按零部件的质量或产量将获取的车间层数据分配到零件层数据。

1)按质量分配数据模型。

一般情况下,零部件质量是影响生产中输入输出最直接的物理量。建立按质量分配模型如下:

式中:X为E或W或G,mi为第i类零件的质量(单位:kg),ni为第i类零件的数量,·ni为某车间生产的零件总质量(单位:kg)。当X=E时,Ei为生产第i类零件消耗的电能(单位:kWh),E为某车间消耗的电能(单位:kWh);当X=W时,Wi为生产第i类零件消耗水的用量(单位:m3),W为某车间消耗水的用量(单位:m3);当X=G时,Gi为生产第i类零件消耗天然气的用量(单位:m3),G为某车间天然气的用量(单位:m3)。

2)按产量分配数据模型。

一些车间生产零部件的材料组成多样,各种材质材料的获取或生产方式可能存在很大差异,仅靠零件的质量很难反映其在环境属性上的特征,因此很难按质量进行数据分配。这时可采用按产品产量分配数据。建立按产量分配模型如下:

式中:X=E或W或G,i为第i类机床,j为第i类产品的第j类零件,为某车间生产第i类机床的第j类零件的总产量(单位:件),Q为某车间生产的零件总产量(单位:件)。当X=E时,Eij为某车间生产第i类机床的第j类零件消耗的电能(单位:k Wh),E为某车间消耗的电能(单位:k Wh);当X=W时,Wij为某车间生产第i类机床的第j类零件消耗水的用量(单位:m3),W为某车间水的用量(单位:m3);当X=G时,Gij为某车间生产第i类机床的第j类零件消耗天然气的用量(单位:m3),G为某车间天然气的用量(单位:m3)。

面向车间层的数据分配模型主要应用于制造阶段,因为制造阶段的数据主要来源于机加工车间、热处理车间、涂装车间及装配车间的统计报表与车间数据的调研。针对不同制造车间的特点,采用不同的分配模型,如机加工车间的零件多,零件工艺种类多且含有外协件,主要为大批量生产,因此采用按产量分配数据模型,先将数据分配到自用件,再分配到评价零件;热处理车间使用的物料种类复杂多样,主要为单件生产或成批生产,与热处理的工件的质量关联大,故采用按质量分配数据模型;涂装车间零件较多、使用的物料种类也较多,存在单件生产、成批生产、大批量生产多种生产方式,故采用按质量分配数据模型与按产量分配数据模型均可;装配车间零部件较多,基本不使用其他物料或极少,故采用按产量分配数据模型。

(3)面向企业层的数据分配模型

当收集的数据为企业层数据时,因为将企业层数据分配至零件层时,过程影响因素过多,容易造成数据失真,所以将企业层数据分配到车间层数据,即获取由零部件装配成的机床的数据,也可直接应用于机床评价。

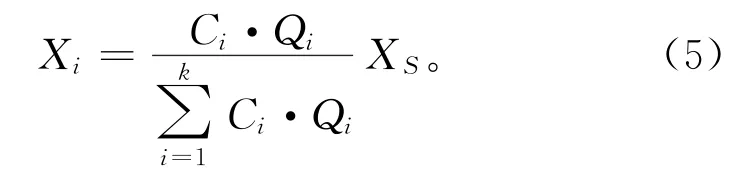

此时,当无法建立单纯的物理关系,也无法用来作为分配基础时,宜以反映它们之间其他关系的方式将输入在产品或功能间进行分配。例如,可以根据产品的经济价值按比例将输入输出数据分配到共生产品中。选取“产值比例”作为分配的比例,即产值越大的产品,其分配比例就越大,并将单台机床的价格看做单台机床的产值。建立成本分配模型如下:

式中:X为E或W或G,Ci为第i台机床生产的成本(元),Qi为第i台机床的年生产量,Ci·Qi为车间生产消耗的总成本(单位:元)。当X=E时,Ei为生产第i台机床消耗的电能(单位:k Wh),Es为车间消耗的电能(单位:kWh);当X=W时,Wi为生产第i台机床消耗水的用量(单位:m3),Ws为车间消耗水的用量(单位:m3);当X=G时,Gi为生产第i台机床消耗天然气的用量(单位:m3),Gs为车间消耗天然气的用量(单位:m3)。

面向企业层的数据分配主要应用于运输阶段与废弃处理阶段,因为运输阶段是企业统一选择产品的运输方式与运输设备,废弃回收处理阶段是企业对产品进行统一的回收处理,当可以直接获取评估产品的运输数据与废弃处理数据时,无需进行数据分配。

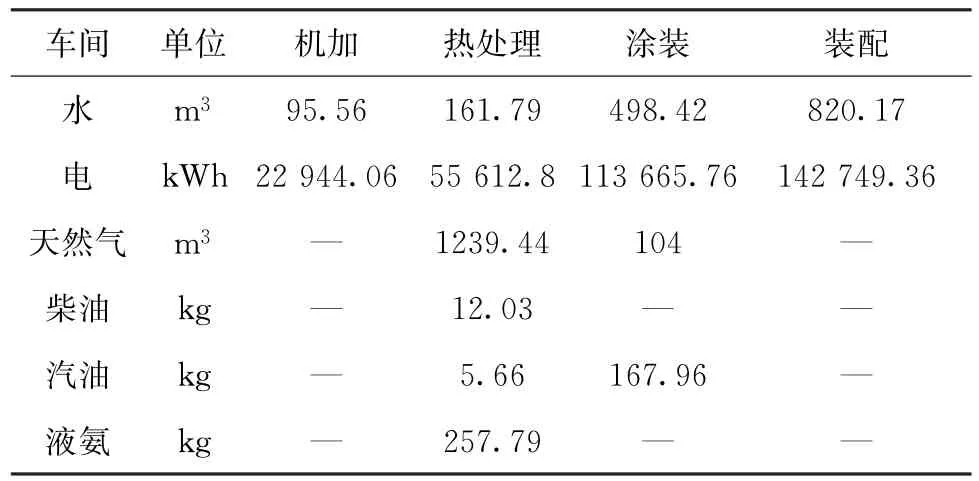

结合实际调研情况,该典型机床评价过程中,制造阶段需采用基于多层级数据分配的生命周期清单获取模型将各车间的水电气进行分配,如表1所示。

表1 金属切削机床各车间水电气的消耗量

(4)数据分配后的整合

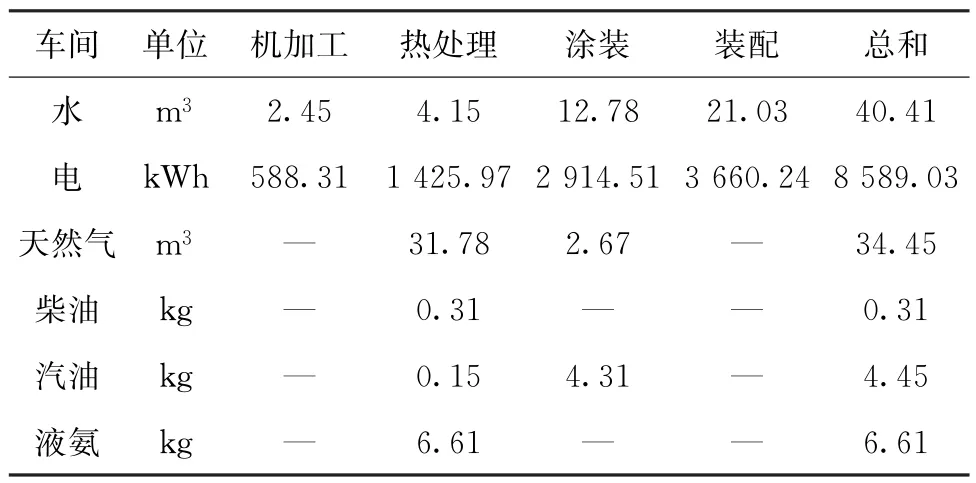

经多层级数据分配后,获得n台机床的数据。需将数据进行整合,获得单台机床的数据,整合公式如下:

式中:xi为ei或wi或gi,Xin为Ein或Win或Gin,n为该机床的年产量。当xi=ei、Xin=Ein时,ei为生产单台机床的i车间消耗的电能(单位:kWh),Ein为生产该类机床的i车间消耗的电能(单位:kWh);当xi=wi、Xin为Win时,wi为生产单台机床的i车间消耗水的用量(单位:m3),Win为生产该类机床的i车间消耗水的用量(单位:m3);当xi=gi、Xin=Gin时,gi为生产单台机床的i车间消耗天然气的用量(单位:m3),Gin为生产该类机床的i车间消耗天然气的用量(单位:m3)。

经整合计算后,获得制造阶段过程中单台机床各车间水电气的消耗量,如表2所示。

表2 分配后单台机床各车间水电气的消耗量

1.2.2 基于产品生命周期的环境影响排放清单量化模型

根据产品生命周期的系统边界的划分,在产品的整个生命周期中,环境影响排放的贡献分为5个阶段:原材料获取阶段、制造阶段、运输阶段、使用阶段、废弃回收处理阶段。

产品生命周期的环境影响排放评估公式如下:

式中:i为第i种材料,j为第j种环境影响类型,EIE(j)为机床产品的整个生命周期的第j种环境影响类型的环境影响排放值;EIE(j)1为原材料获取阶段第j种环境影响类型的环境影响排放值;EIE(j)2为制造阶段第j种环境影响类型的环境影响排放值;EIE(j)3为运输阶段第j种环境影响类型的环境影响排放值;EIE(j)4为使用阶段第j种环境影响类型的环境影响排放值;EIE(j)5为回收处理阶段第j种环境影响类型的环境影响排放值。

(1)原材料获取阶段环境影响量化模型

原材料获取阶段是产品生命周期的第一个阶段,该阶段主要是为了获取后续阶段所需材料。铸铁、钢材、铝材、铜材是机床生产过程中涉及到的主要物质,其余材料如绝缘材料、有机玻璃、耐油橡胶、毛毡等非金属材料用量占比极小,本文暂不考虑。涉及到的标准件如轴承、螺栓等同样不予考虑。因而本阶段只考虑材料对于环境影响的排放。公式如下:

式中:EIE(j)1为原材料阶段第j种环境影响类型的环境影响排放值,M1i为第i类原材料的质量(kg),EF(j)1i为第i种材料第j种的环境排放因子。

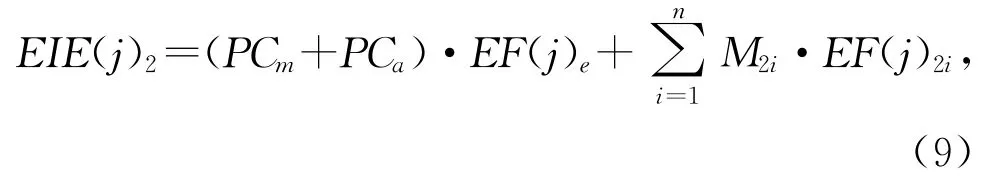

(2)制造阶段环境影响量化模型

制造阶段是产品由原材料到零部件再到整机的过程。主要经历毛坯件制造阶段、零件机加工阶段、零件热处理阶段、零部件装配阶段、产品涂装阶段等阶段,其中资源能源消耗及水资源消耗按照车间全年用量分配,相应的排放输出根据输入物质按公式间接计算得出。评价公式如下:

式中:EIE(j)2为制造阶段第j种环境影响类型的环境影响排放值;PCm为制造加工阶段的耗电量,PCa为装配阶段的耗电量,EF(j)e为电能的第j种的环境排放因子,M2i为第i种材料消耗量(单位:kg),EF(j)2i为第i种材料的第j种的环境排放因子。

(3)运输阶段环境影响量化模型

运输阶段包含原材料获取地到生产地的运输、生产地到销售地的运输、销售地到回收地的运输,因销售地到使用者的距离较前三者比较后影响甚微,故暂不考虑。库存阶段的数据难以收集,且影响低于1%[24],暂不考虑。评价公式如下:

式中:EIE(j)3为运输阶段的第j种环境影响类型的环境影响排放值;M3i为第i类运输对象的质量(单位:kg);L3p为采用第p种运输方式下的运输距离(单位:km);EF(j)3p为第p类运输方式的环境排放因子。

(4)使用阶段环境影响量化模型

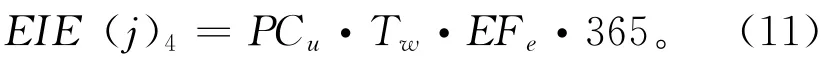

使用阶段即为产品正式服役时期,主要是电能消耗产生的环境影响排放。评价公式如下:

式中:EIE(j)4为使用阶段的第j种环境影响类型的环境影响排放值;PCu为使用阶段每天平均的耗电量;Tw为平均运行时间(年,平均使用寿命);EF(j)e为电能的第j种的环境排放因子。

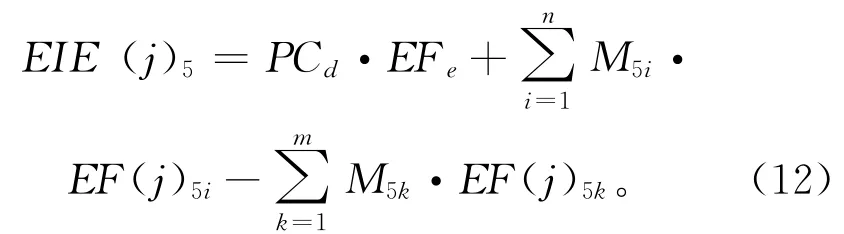

(5)废弃回收处理阶段环境影响量化模型

报废回收处理阶段考虑回收材料类型,回收方式及设备类型,资源能源消耗及废弃物排放。

式中:EIE(j)5为废弃回收处理阶段的第j种环境影响类型的环境影响排放值;PCd为回收处理阶段的耗电量;EF(j)e为电能第j种的环境排放因子;M5i为第i类材料消耗量(单位:kg);EF(j)5i为第i种材料的第j种的环境排放因子;M5k为第k类材料回收量(单位:kg);EF(j)5k为第k种材料的第j种的环境排放因子,回收材料可以减少该材料制取过程中的环境影响排放故为负排放。

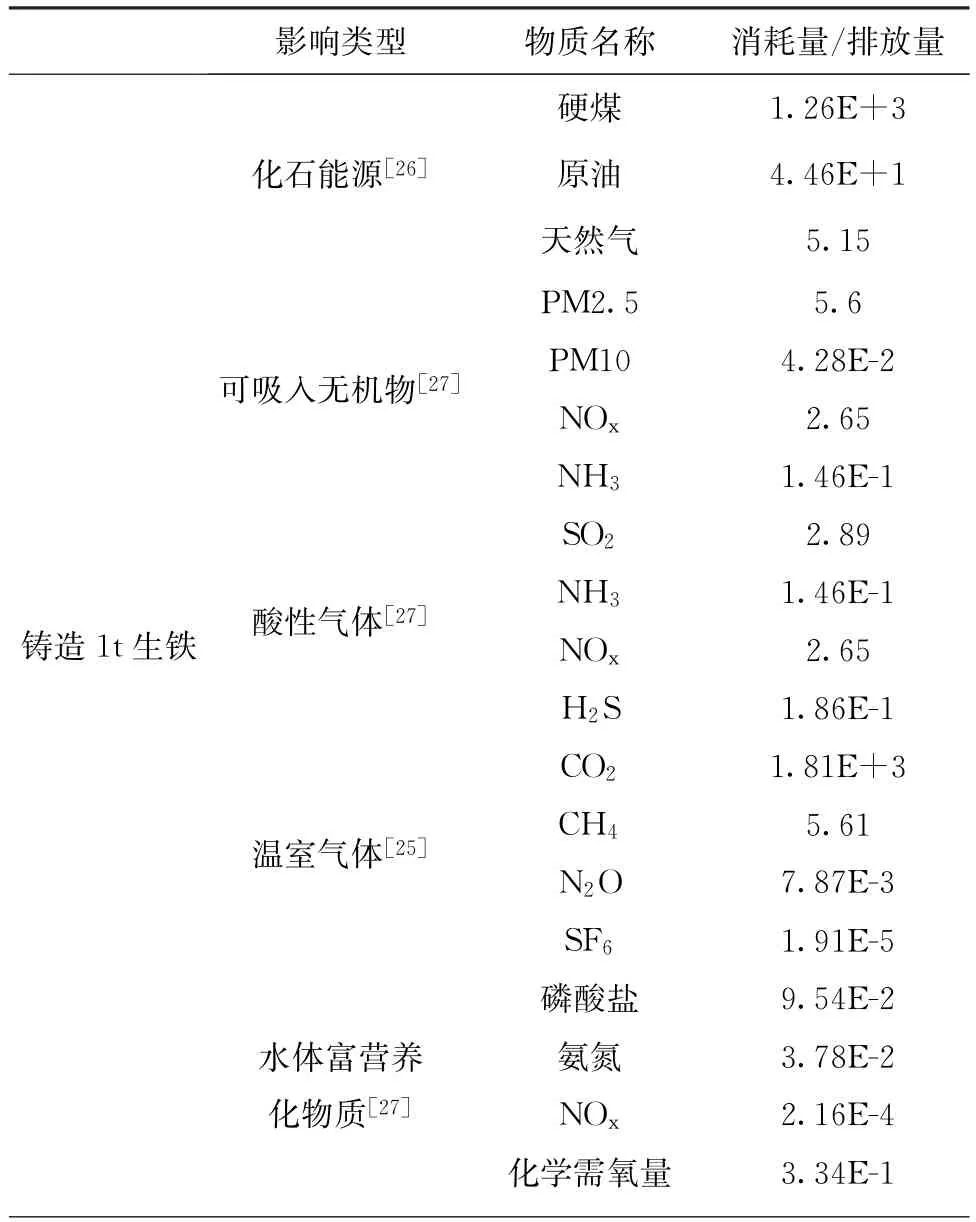

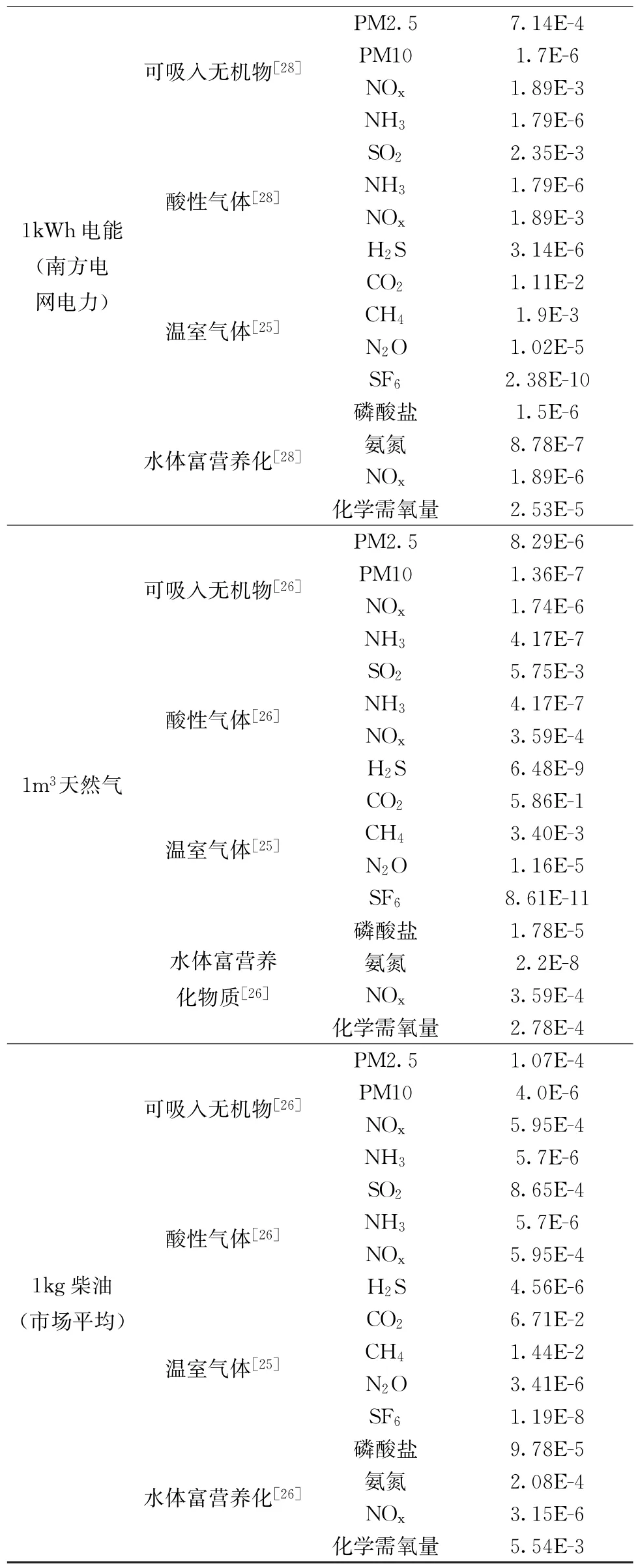

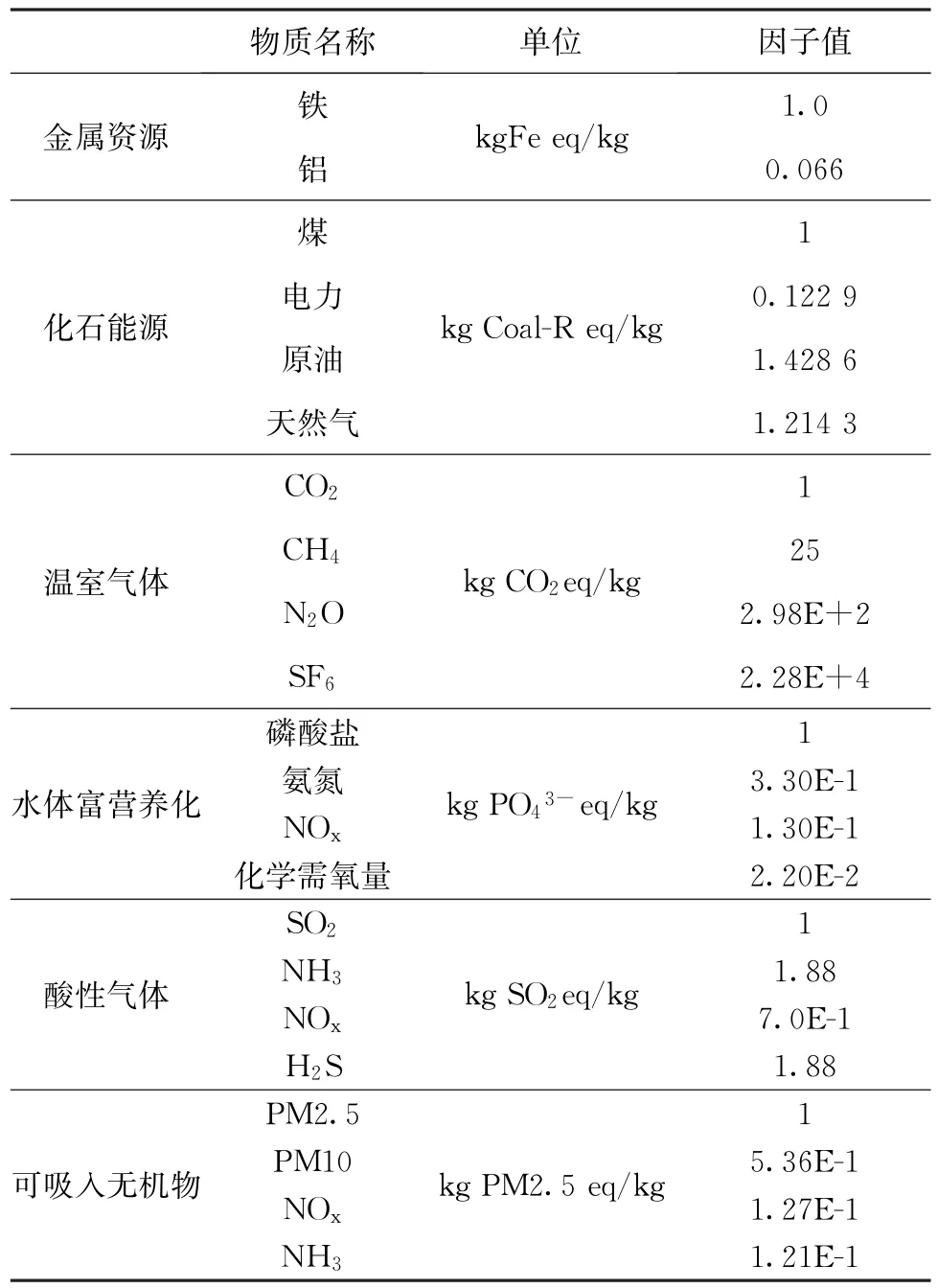

影响因子为量化单位活动中环境影响物质(如气体)的排放量的系数,即计算资源能源的排放时使用的因子。主要来源于软件数据库[25-28],环境影响因子如表3所示。

表3 环境影响排放因子 kg

续表3

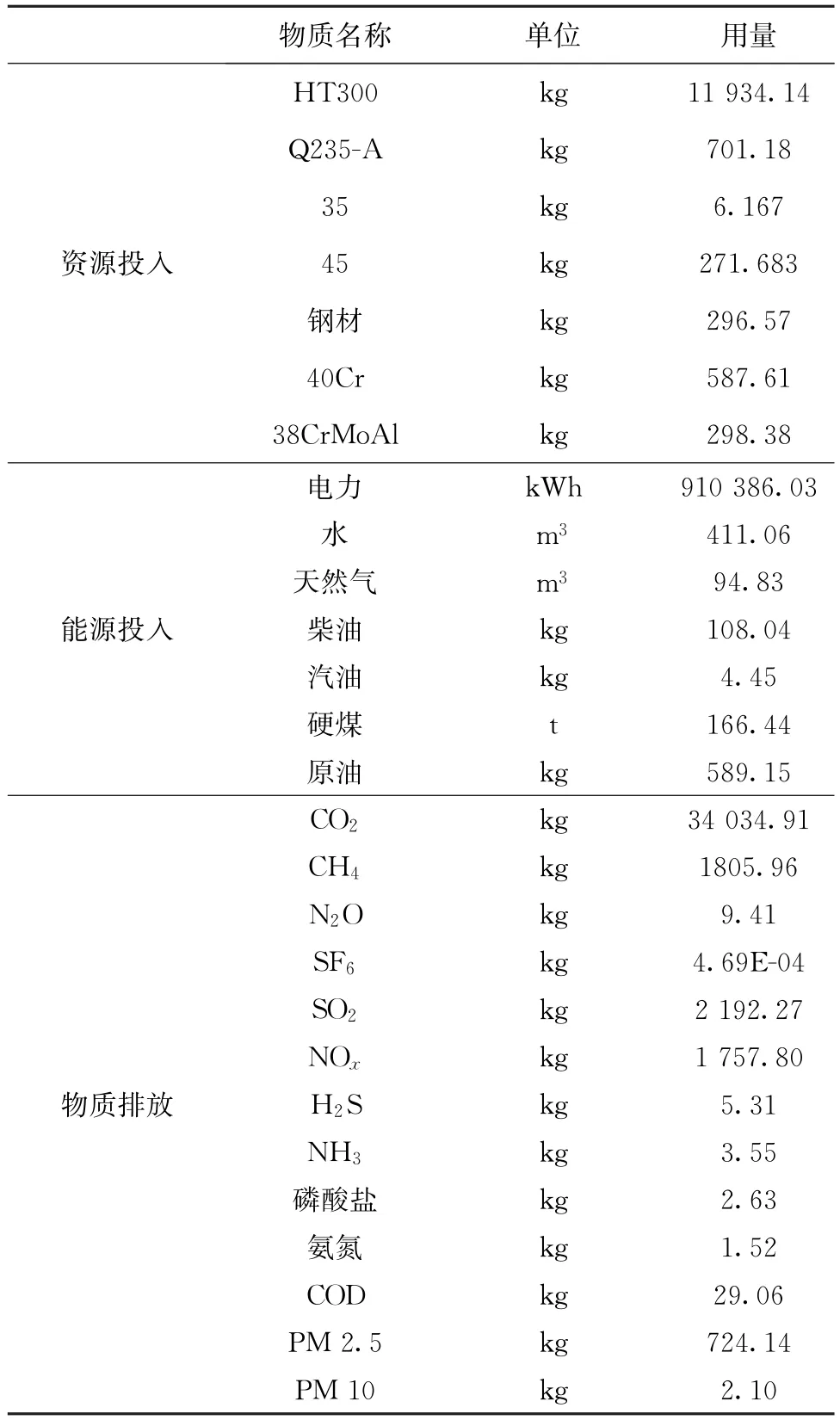

选取某类金属切削机床作为案例进行验证分析。数据可通过企业调研、采样监测、上游厂家提供、数据库、文献等途径进行收集。通过基于多层级数据分配的生命周期清单获取模型及基于产品生命周期的环境影响排放清单量化模型获取清单数据,如表4所示。

表4 金属切削机床生命周期清单数据

1.3 影响评价

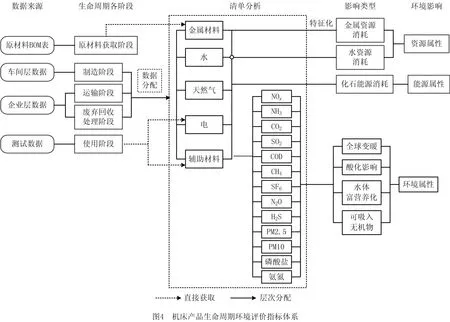

1.3.1 生命周期评价指标建立及环境影响分类

根据金属切削机床生产实际情况,建立适用于机床环境评价的7类生命周期评价指标,如图4所示。机床产品生命周期评价的影响类型有:金属资源消耗、水资源消耗、化石能源消耗、气候变化、酸化影响、水体富营养化、可吸入无机物等7个方面将清单分析结果划分到所选的影响类型,分别对应金属资源消耗潜值(Abiotic Depletion Potential,ADP)、水资源消耗量(Water Resource Consumption,WRC)、化石能源消耗量(Fossil Energy Consumption,FEC)、全球变暖影响潜值(Global Warming Potential,GWP)、酸化影响潜值(Acidification Potential,AP)、水体富营养化影响潜值(Eutrophication Potential,EP)、可吸入无机物影响潜值(Respiratory Inorganics,RI)7个生态环境影响类型,以便更清晰地显现与该结果相关的环境问题。

1.3.2 特征化

由于不同的物质可能对环境产生相同的影响,但其影响程度上存在差异。而且每种物质存在的比例大不相同,有些存在极其微量的物质,对环境的影响却是巨大的,而有些存在量非常大的物质,其对环境的影响程度微乎其微。这就需要将清单结果中的不同物质对同一影响类型的潜在影响进行转化,即特征化。特征化包括下列两个计算步骤:

(1)选择并使用特征化因子将已归类的生命周期清单结果换算为同一单位。

(2)将转换后的生命周期清单结果进行合并,形成类型参数结果。

式中:Ci为影响类型i的特征化结果,mj为环境负荷因子j的清单结果,Qij为环境负荷因子j对影响类型i的特征化因子。

结合表4、表5[27]计算单台金属切削机床生命周期环境影响排放,得到机床环境影响评价特征化结果如表6和图5所示。

表5 特征化因子

表6 单台金属切削机床生命周期环境影响排放特征化结果

1.3.3 标准化

标准化的目的是对各种环境影响类型的相对大小提供一个可比较的标准,标准化过程主要是建立标准化基准。它通过一个选定的基准值作除数对影响类型参数结果进行转化。标准化结果如表7所示。

ISO14042建议的基准值如:

(1)特定范围内(如全球、区域或局地)排放总量或资源消耗总量;

(2)特定范围内的人均(或类似均值)排放总量或资源消耗总量;

(3)基线情景,如特定的备选产品系统参数结果计算值;

式中:Ni为影响类型i的标准化结果,Ci为影响类型i的特征化结果,Ri为影响类型i的标准化基准值。

表7 单台金属切削机床生命周期环境影响标准化结果

1.4 结果解释与讨论

1.4.1 金属切削机床环境影响分析

从金属切削机床生命周期环境影响特征化结果(如表6和图5)中可以看出,金属切削机床生命周期原材料获取阶段化石能源消耗值、导致气候变化排放值及金属资源消耗值较大,因为原材料阶段的材料物种多消耗大。使用阶段化石能源消耗值与导致气候变化排放值较大,因为使用阶段主要消耗电能,且产生较多的温室气体的排放。

从金属切削机床生命周期环境影响排放标准化结果(如表7和图6)中可以看出,该金属切削机床全生命周期金属资源消耗相对影响最大,其次化石能源的消耗、气候变化与酸化的相对影响也较大,水资源消耗、水体富营养化与可吸入无机物的相对影响较小。

由金属切削机床生命周期环境影响标准化结果,得出金属资源消耗相对影响最大。因为机床的零部件主要是铸铁材料,且机床的大型零部件,如床身等消耗的材料均为铸铁材料,床身铸铁材料占比约为金属材料的30%。因此,可采取轻量化设计或材料替代等措施来减少金属资源的消耗。有大量学者进行了轻量化设计的研究,则本文主要针对材料替代来开展,研究由矿物材料来替代金属材料进行床身等主要大型零部件的制造。

分析表8可知,矿物床身替代铸铁床身减少了3 960 kg Fe eq/kg金属资源消耗,降低率为29.93%,且矿物床身的资源消耗的相对影响小于铸铁床身。因此,本文的评价结果对机床降低环境影响有指导意义。

表8 不同床身材料资源消耗量及标准化结果

1.4.2 敏感性分析

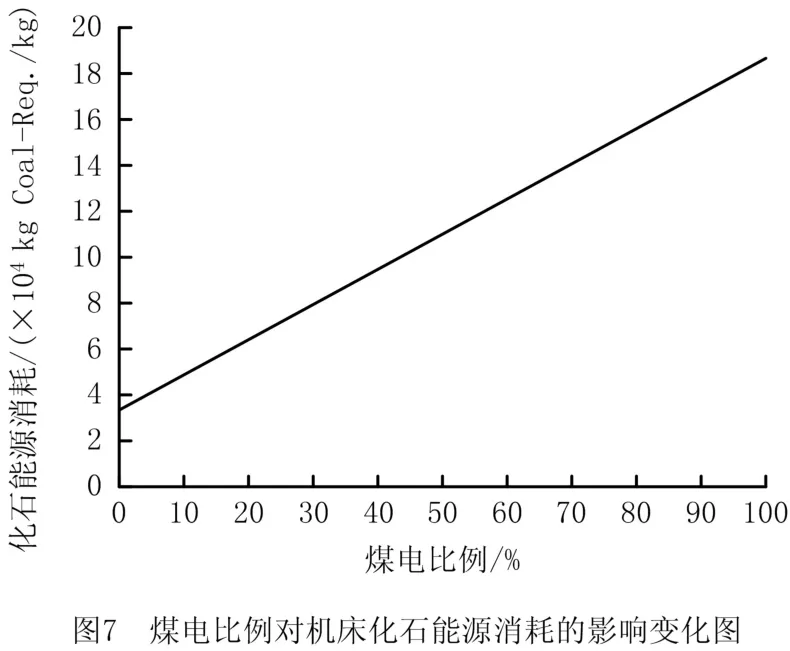

敏感性分析是指研究制约评价指标的有关因素在特定条件下发生变化时对评价指标影响程度的系统分析方法。机床全生命周期是一个巨大复杂的系统,针对机床生命周期评价进行敏感性分析时,采用单因素敏感性分析方法。单因素敏感性分析是假定在同一时间只有一个不确定性因素发生变化,其他因素不变,每次分析这个因素的变化对评价指标的影响大小的方法。由图5可知,化石能源消耗值最大,因此,针对金属切削机床的化石能源排放进行敏感性分析。

(1)煤电比例

我国电力结构以煤电为主导,本文调研机床电力结构也为煤电,我国还有风电、水电等,煤电比例指的是使用电力结构中煤电的占比。煤电电力的比例会影响机床化石能源消耗情况。因而,分析煤电比例对机床化石能源消耗的影响,如图7所示。可以看出,机床化石能源消耗与煤电比例基本呈线性关系。当煤电比例为零时,机床化石能源消耗减少了约111886.44kg Coal-Req./kg,总体降低约76.68%。

(2)材料

金属切削机床的主要原材料为铸铁材料,其中机床床身约占铸铁材料的30%,现将床身的铸铁材料更换为矿物材料,不同的材料进行生产时会消耗不同的电能,进而影响机床化石能源消耗的情况。分析材料对机床化石能源消耗的影响,如图8所示,可以看出矿物床身代替铸铁床身化石能源减少了4.260 kg Coal-Req./kg,总体降低约47.11%。

综上所述,化石能源消耗量对于煤电比例变化产生的减少值大且降低率高,从而发现化石能源消耗对于煤电比例的敏感度高,因为机床在使用阶段消耗大量的电能,电能主要是煤电,煤电生产的过程中会消耗大量的化石能源。

1.5 说明与验证

下面选取机床主要零部件床身进行验证。本文主要针对制造阶段进行数据分配方法的应用。选取制造阶段的电能消耗产生的环境影响进行评价,比较追踪床身制造阶段实时获取的电能消耗产生的环境影响与采用数据分配方法获取的电能消耗产生的环境影响,如表9所示。

表9 测试数据评价与分配数据评价的比较

由表9可知,测试数据评价与分配数据评价的环境影响类型的数值相差较小,除可吸入无机物因影响数值较小导致的误差偏大,其他环境影响类型误差绝对值均低于10%。分配方法的正确性与评价结果的有效性是可以保障。

2 结束语

本文建立了基于多层级数据分配的生命周期清单获取模型和基于产品生命周期的环境影响排放清单量化模型,进行了生命周期评价指标的建立及环境影响分类,解决了采集的多层级数据异构多源,难以直接应用于生命周期评价的问题,该方法适用于各类机床产品生命周期环境影响评价。结合实际调研数据进行了金属切削机床的环境影响评价,并输出评价结果。该金属切削机床生命周期环境影响评价结果由大到小依次为:金属资源消耗、化石能源能耗、气候变化、酸化影响,水体富营养化、水资源消耗、可吸入无机物。为减少金属资源消耗,应多考虑复合材料、绿色材料来替代金属材料的使用,来降低金属资源消耗量;为节约能源消耗,可开发应用新能源,也可设计节能机床或将机床进行节能优化;为减少气候变化影响排放,应优化产品生产过程或产品结构来降低产品生产中的温室气体排放,为减少酸化影响,应将燃烧用煤炭进行脱硫处理。在后续研究中,将针对具体环境影响类型展开优化研究,降低机床产品生命周期的环境影响。