高速轨道超声成像伤损检测及其参数学习方法

2021-04-12吴福培魏亚辉李庆华郭家华张定成郑燕峰

吴福培,魏亚辉,李庆华,郭家华,张定成,郑燕峰

(1.汕头大学智能制造技术教育部重点实验室,广东 汕头 515063;2.广东汕头超声电子股份有限公司 超声仪器分公司,广东 汕头 515041)

0 引言

据统计[1],中国运营速度200 km/h 以上的高速铁路总里程超过了2.2 万km,预计到2025年,高铁总里程达到3.8万km,长远计划可能达到4.5万km 里程。为防止因轨道存在损伤而导致交通事故,确保高速轨道的运行安全,亟需及时检查出轨道中存在的损伤缺陷。高速轨道线路长、所经区域地形复杂多变[2],若采用人工检测轨道损伤,即用肉眼观察轨道伤损图像,不但成本较高,而且效率低下。因此,高速轨道伤损检测的智能化势在必行。目前,常用的无损检测技术有磁粉检测、涡流检测、射线检测、超声检测等[3-4]。相比于其他检测方法,超声检测具有指向性好、穿透能力强、可进行轨道内部探伤、受外部环境影响低、对钢轨无任何破坏等优点[5],已广泛用于工业探伤检测中。在国外,许多机构开展了铁路钢轨超声相控阵列检测技术的研究[6-8],例如美国的TTCI、爱荷华州立大学,英国的伯明翰大学和沃里克大学、TWI公司以及法国的Soco-mate等。欧洲各国、日本等铁路发达国家已先后研制出各自的超声波钢轨探伤设备[9-13],如便携式的、手推式的、道路和轨道两用的检测车辆以及专用的轨道检测列车等。在国内,常采用大型高速钢轨探伤车与手推式钢轨探伤车辆相结合的方式[13]检测铁路轨道伤损。

本文基于钢轨探伤车的37°、70°、0°超声探头采集伤损图片,并根据其伤损的内在逻辑关系,提取伤损满足的约束关系,设计轨道伤损检测算法[14-16],其中3种角度的探头为铁道部规定的钢轨探伤常用探头。此外,由于超声成像过程受仪器性能、轨道冲击载核、运行环境等因素的影响[17],同类伤损的图像特征常呈现出较大的差异,从而影响检测的准确率。为此,本文进一步提出一种参数学习方法,以确保检测准确率,提高了检测系统的稳定性。

1 采集超声图像

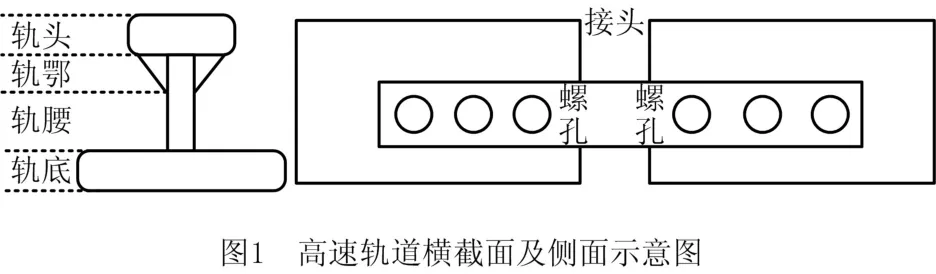

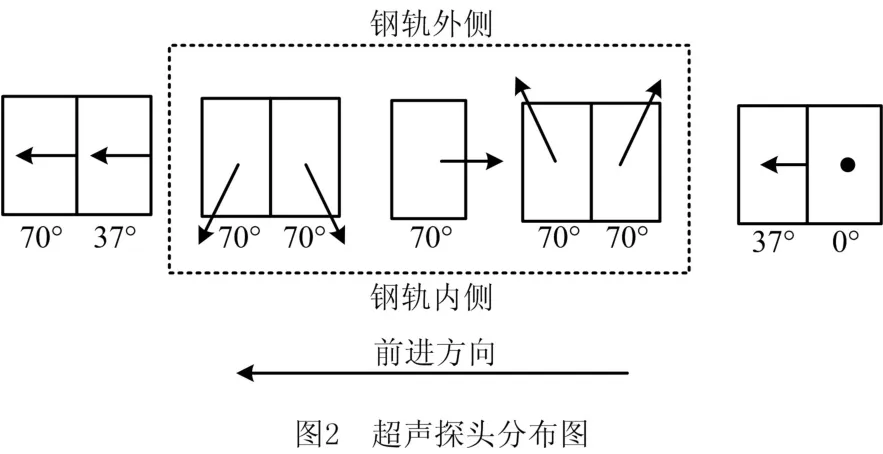

高速轨道横截面及侧面如图1所示。由图1可知,高速轨道由轨头、轨颚、轨腰、轨底等部分组成[18-19]。检测中,由超声探伤小车底部的超声探头采集图像。超声探头对钢轨发出2 MHz 的纵波[20],遇到钢轨裂纹或者缺陷时反射,转化为电信号进行B型显示,以纵坐标显示被检测材料的截面厚度和缺陷埋藏深度(以超声波传播时间为基础),横坐标显示超声波探头在探测面上的移动位置(扫查轨迹)[21]。研究表明[22],高速轨道伤损主要分布在钢轨表面以及内部,根据高速轨道伤损特点,B型显示可直观显示出伤损在轨道上的分布位置、形状大小及其水平延伸长度等信息[23]。0°、37°、70°超声探头按图2所示布局,并分别产生红、绿、蓝图像,以实现高速轨道伤损的全面探测,其中0°超声探头主要探测轨头至轨底间的水平、纵向和斜裂纹,B型显示图像中的螺孔水平裂纹即由0°探头成像;37°超声探头主要探测轨腰投影范围内的螺孔裂纹、斜裂纹和特殊部位水平裂纹以及轨底横向裂纹,B型显示图像中的螺孔裂纹与轨底纵裂即由37°探头成像;70°超声探头主要探测轨头核伤和钢轨焊缝轨头的夹碴、气孔和裂纹等,B型显示图像中的轨头核伤即由37°探头成像。

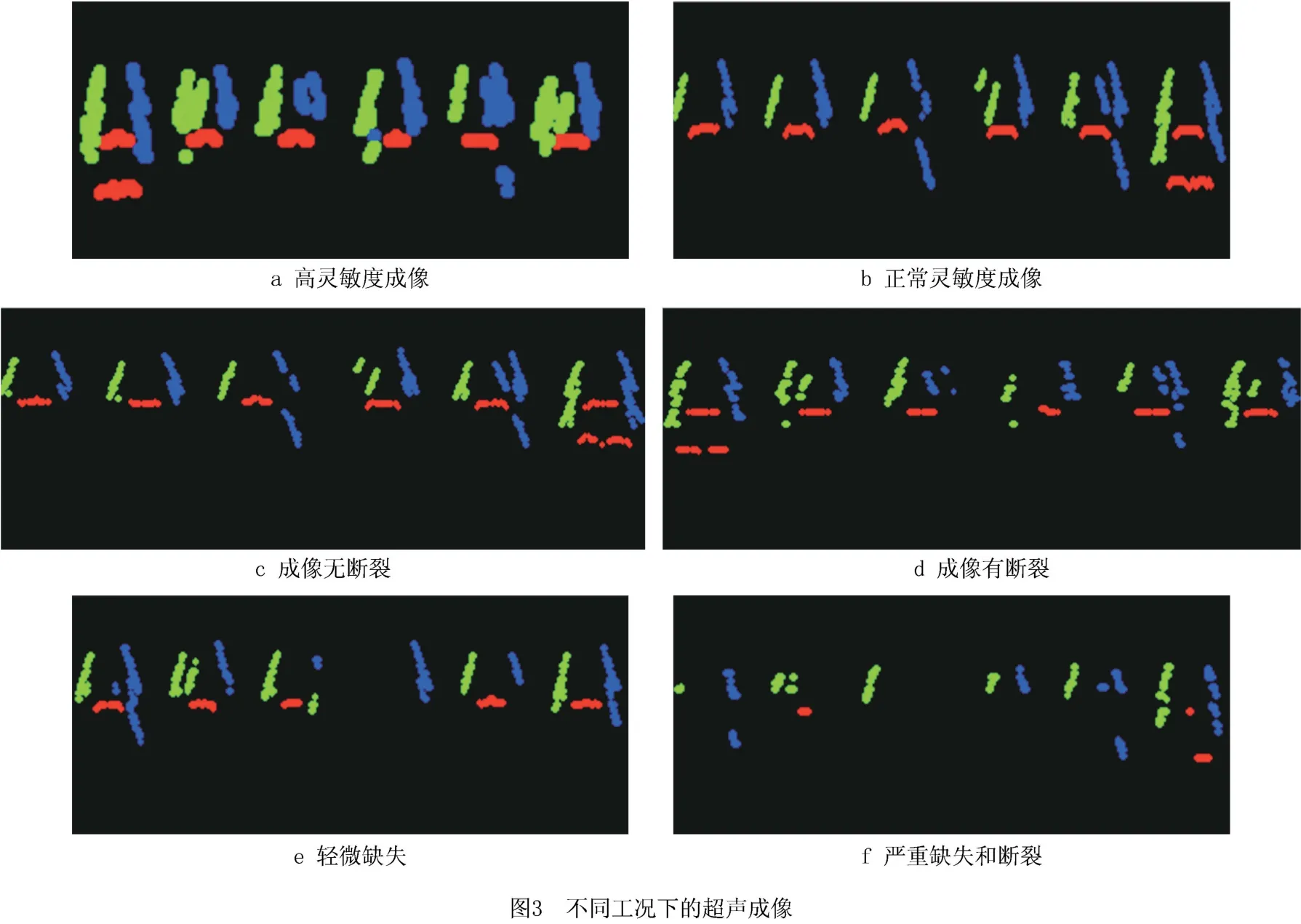

超声成像易受探头灵敏度、探伤车行驶速度、耦合剂种类和钢轨表面粗糙度等因素影响。其中探头灵敏度的高低将影响超声波成像轮廓线条的粗细程度,如图3a和图3b为探头灵敏度不同所成图像;探伤车行驶速度一般在4 km/h内,行驶速度过快时,与钢轨接触面会产生强烈抖动或跳动,致使成像产生断裂,如图3d所示,螺孔波与螺孔裂纹波产生多处断裂;探伤时,为防止超声波能量衰减,需在探头与钢轨表面接触部位使用耦合剂,目前常用水作为耦合剂,当能量衰减较大时会造成成像缺失;如图3e和图3f所示,钢轨表面粗糙程度较大,使超声波入射角度存在偏差,也会造成成像质量欠佳,如断裂、缺失等。

2 轨道伤损特征分析

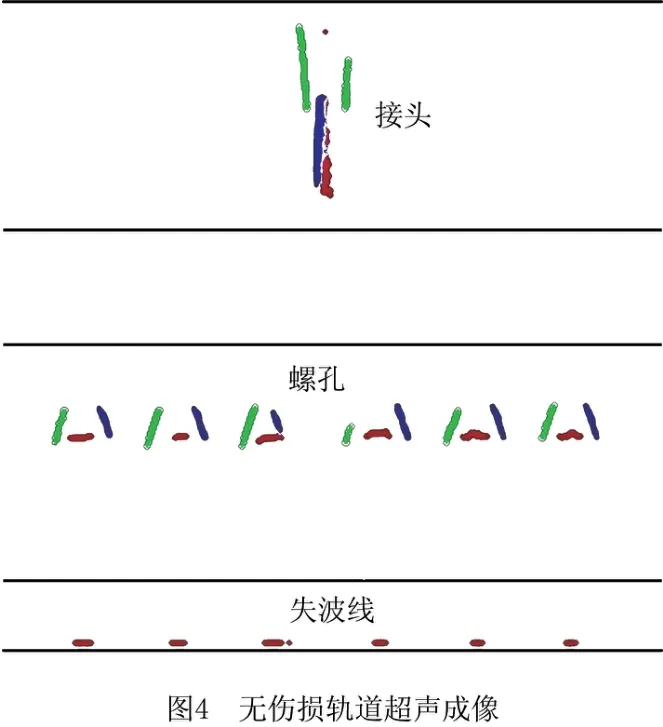

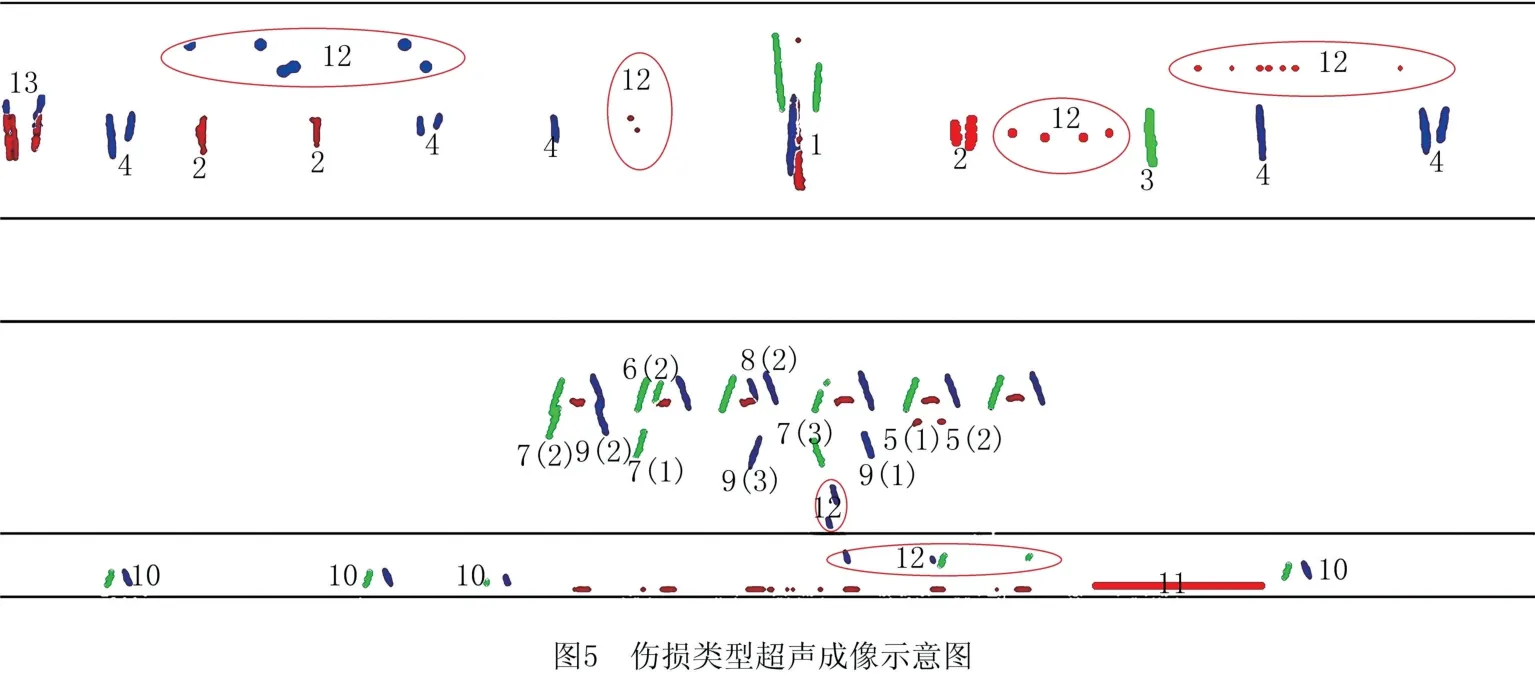

通过上述方式采集的高速轨道超声图像,若无伤损,则成像结果如图4所示;若轨道存在伤损,其成像结果如图5所示。由图5可知,高速轨道伤损包括:接头(如图5标号1),焊筋(如图5标号13),核伤(如图5标号2、3、4),螺孔上裂(如图5标号6(2)、8(2)),螺孔下裂(如图5标号7(1)、7(2)、7(3)、9(1)、9(2)、9(3)),螺孔水平裂(如图5标号5(1)、5(2)),轨底横裂(如图5标号10),轨底纵裂(如图5标号11)。椭圆部分(如图5标号12)均为杂波,在图像预处理中滤除。

在B型显示图像中,各类伤损在颜色显示、所分布区域、形态特征以及位置关系等方面差异较大,因此,可通过颜色约束、分布区域约束、形态特征约束和位置关系约束综合判定伤损。其中:颜色约束为伤损的颜色构成;分布区域约束为伤损所处钢轨的区间位置:轨头、轨腰和轨底;形态特征约束为伤损轮廓的倾斜角度、面积、质心高度等满足的数量关系;位置关系约束为伤损轮廓与邻近伤损轮廓或非伤损轮廓所满足的欧氏距离关系,包括水平距离、垂直距离等。各类伤损的检测算法则是根据伤损所满足的以上约束进行构建。

在轨头区域,接头具有以下特征:①接头位于轨头区域;②由红、绿、蓝3种颜色组成;③其外接正矩形有最小面积阈值S0d(S0d=外接矩形宽像素数×外接矩形高像素数);④高占比(外接正矩形的高度H占轨头区域高度Ht的比例)有最低阈值H0d。其中,S0d、H0d是判定接头伤损的主要参数。焊筋具有以下特征:①焊筋成像位于轨头区域;②焊筋成像由红、蓝两种颜色组成;③有最小面积阈值S0dj。核伤包括红色核伤(如图5标号2)、绿色核伤(如图5标号3)、蓝色核伤(如图5标号4)。核伤具有以下特征:①只分布在轨头区域,可通过区域分割缩小检测范围;②采用通道分离可获取其红、绿、蓝核伤灰度图;③核伤有最小面积阈值SRhd、SGhd、SBhd(双线显示或单线显示时的总体核伤面积);④其倾斜角度有最低阈值和最高阈值。其中,面积阈值是判定核伤的主要参数。

在轨腰区域,6(2)为绿色螺孔上裂,8(2)为蓝色螺孔上裂,上裂具有以下特征:①上裂在轨腰区域;②采用通道分离可获取蓝色螺孔成像和绿色螺孔成像;③上裂成像质心和螺孔成像质心之间的水平距离Δx大于其垂直距离Δy,即Δx>Δy;④上裂成像、螺孔成像的倾角在(50°,90°)之间。7(2)为绿色螺孔延长下裂、7(1)绿色螺孔下裂,同理,9(2)为蓝色螺孔延长下裂、9(1)为蓝色螺孔下裂。绿色螺孔下裂和蓝色螺孔下裂具有以下特征:①下裂在轨腰区域;②采用通道分离可获取蓝色成像、绿色成像;③下裂质心和其对应的螺孔成像质心之间的垂直距离Δy大于其水平距离Δx,即Δx<Δy;④下裂成像、螺孔成像的倾角在(50°,90°)之间;⑤下裂和螺孔之间的距离有最高阈值LGd、LBd。其中,下裂和螺孔之间的距离及其位置关系是判定下裂的主要条件。与之类似,延长下裂长度(下裂与其螺孔粘接在一起的总长度)有最低阈值LGyd、LByd,其为判定延长下裂的主要条件。7(3)为绿色倒打下裂、9(3)为蓝色倒打下裂,倒打下裂具有以下特征:①靠近接头的螺孔有下裂,超声波遇到轨端端面反射而成像为倒打下裂;②倒打下裂可通过伤损倾斜角度及其与接头的位置关系判定。5(1)为螺孔左侧水平裂,5(2)为螺孔右侧水平裂,水平裂具有以下特征:①其倾斜角度近似为0度;②水平裂与螺孔上端红色成像之间的距离有最高阈值Lpd。Lpd是判定水平裂的主要参数。

在轨底区域,轨底横裂具有以下特征:①由蓝、绿两种颜色组成,通过轨底区域分割,蓝、绿通道分离、通道合并可获取其伤损图像;②利用伤损倾角、伤损面积将其识别。轨底纵裂具有以下特征:①通过轨底区域分割、红色通道分离可获取轨道底部纵裂成像;②可通过长度对伤损进行判定。

3 高速轨道伤损检测算法

基于上述各类伤损的特征分析,本文根据其内在逻辑关系,对轨头、轨腰、轨底区域的伤损分别设计检测算法。

3.1 轨头区域检测算法设计

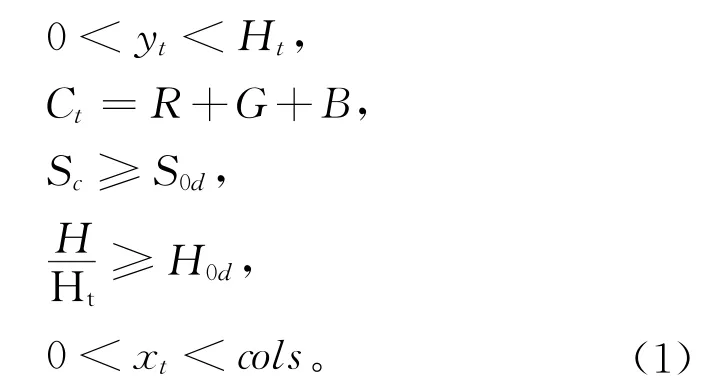

(1)基于接头的特征分析,其检测算法可用式(1)表示:

式中:(xt,yt)为接头质心坐标,考虑到高占比H0d(外接正矩形的高度H占轨头区域高度Ht的比例)是一个位于0~1范围的小数,可将其放大若干倍(本文所检测图片大小为2 100像素×400像素,为便于研究高占比变化情况,本文将高占比统一放大2 100倍),Ht为轨头区域分割线位置(余同),其颜色组成Ct为红色、绿色、蓝色(余同),cols代表图片宽度(余同),检测中,若满足式(1),可判定为接头。

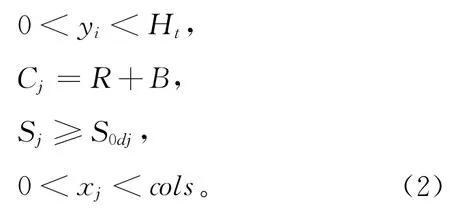

(2)基于焊筋的特征分析,其检测算法可用式(2)表示:

式中:(xj,yj)指焊筋质心坐标,焊筋颜色组成Cj为红色(R)和蓝色(B),其面积Sj有最低阈值S0dj。

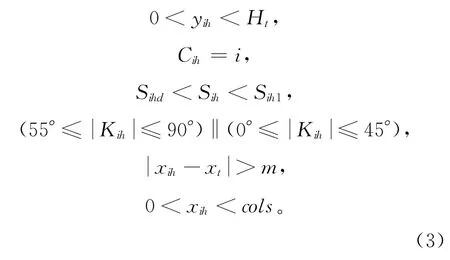

(3)基于核伤的特征分析,其检测算法用式(3)表示:

式中:i=R,G,B,分别代表红、绿、蓝核伤,且式(3)为判定红、绿、蓝核伤应满足的条件,(xih,yih)为核伤的质心。核伤面积定义为(Sihd,Sih1),核伤倾斜角度Kih常位于(55°,90°)之间,当超声成像质量较低时其倾角Kih则位于(0°,45°)之间,为消除接头对核伤检测造成的影响,核伤横坐标xih,与接头横坐标xt之间的距离应有最小值m。

3.2 轨腰区域检测算法设计

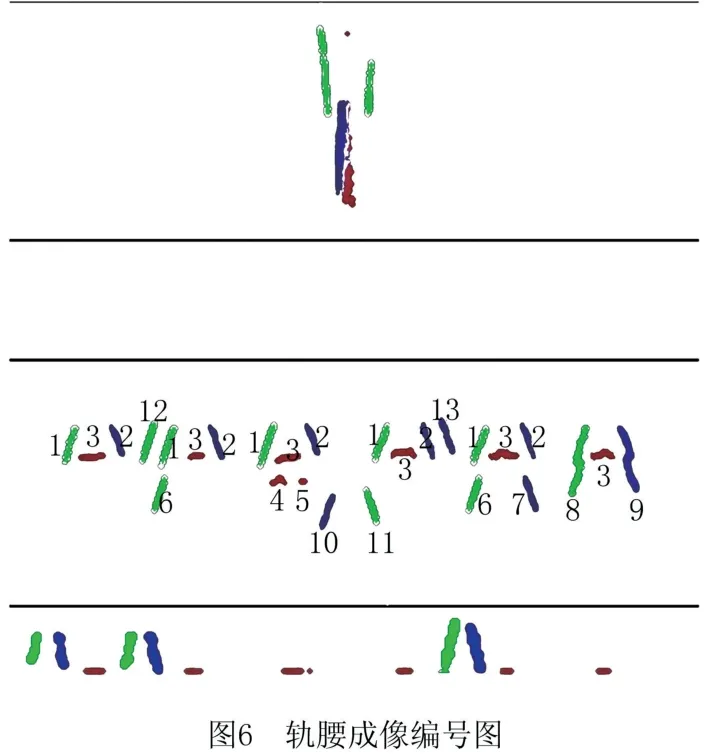

为便于表述,对轨腰成像结果进行如图6所示的编号。

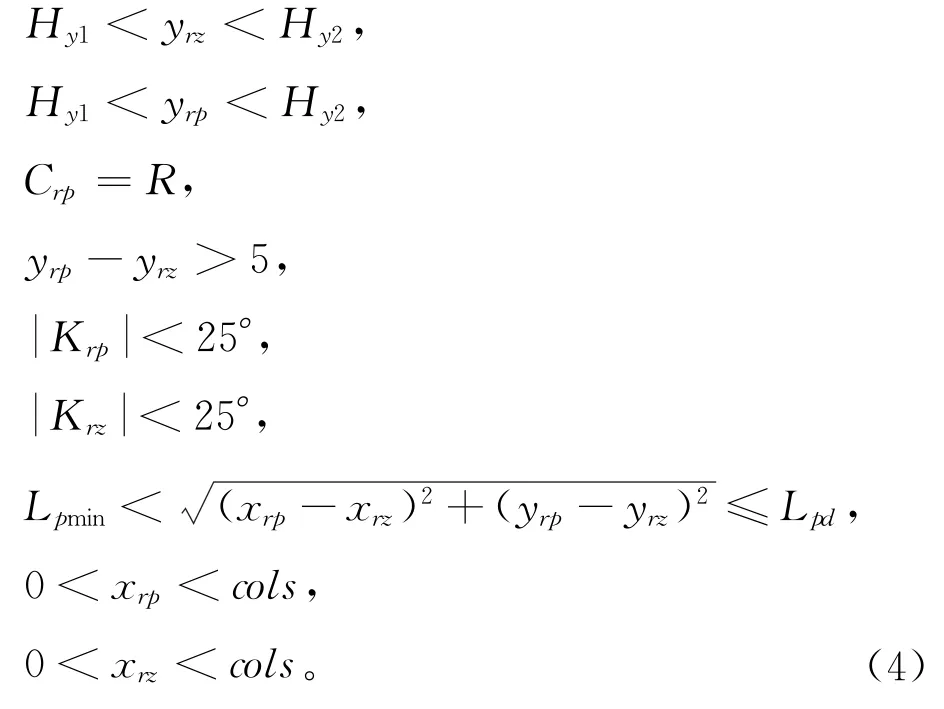

(1)基于水平裂的特征分析,其检测算法可用式(4)表示:

式中:Hy1、Hy2为轨腰区域截取线的位置;(xrp,yrp)为红色水平裂(如图6标号4、5)的质心;(xrz,yrz)为螺孔红色成像(如图6标号3)质心,两质心距离位于(Lpmin,Lpd)之间;Krp为红色水平裂倾斜角度;Krz为螺孔红色成像倾斜角度。

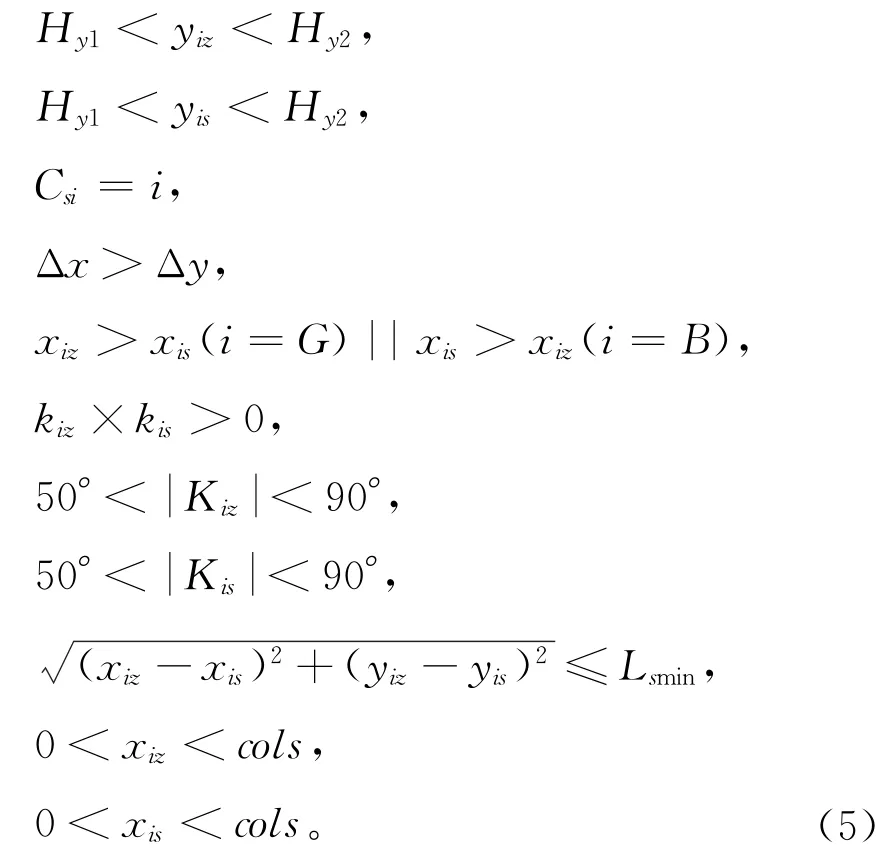

(2)基于上裂的特征分析,其检测算法可用式(5)表示:

式中:i=G,B,分别代表绿、蓝色上裂,且式(5)为判定绿、蓝上裂应满足的条件;(xis,yis)为螺孔上裂(如图6标号12、13)的质心坐标;(xiz,yiz)是其对应螺孔成像部分(如图6标号1、2)的质心坐标,其质心水平距离Δx大于垂直距离Δy;kis、kiz分别为螺孔上裂、对应螺孔成像部分的斜率;Kiz、Kis分别代表螺孔成像、上裂的倾斜角度,范围均在(50°,90°)之间。Lsmin是上裂和其螺孔质心距离阈值。

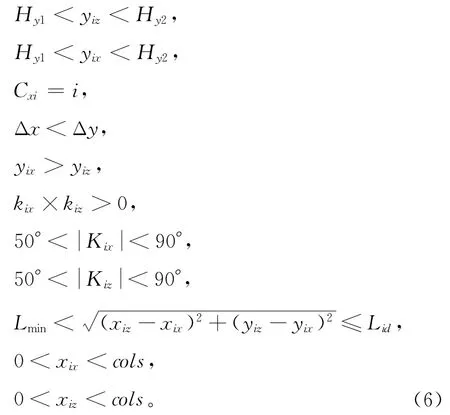

(3)基于下裂的特征分析,其检测算法可用式(6)表示:

式中:i=G,B,分别代表绿、蓝色下裂,且式(6)为判定绿、蓝下裂应满足的条件;(xix,yix)为下裂(如图5 标号6、7)的质心坐标;(xiz,yiz)是对应螺孔成像部分(如图6标号1、2)的质心坐标,由上述分析可知,二者质心之间的垂直距离Δy大于水平距离Δx;Kix、Kiz分别是下裂、对应螺孔成像倾斜角度;kix、kiz分别是下裂、对应螺孔成像的斜率;同时,下裂质心与其对应绿色螺孔成像质心之间的直线距离在(Lmin,Lid)之间,Lid为其最高阈值。

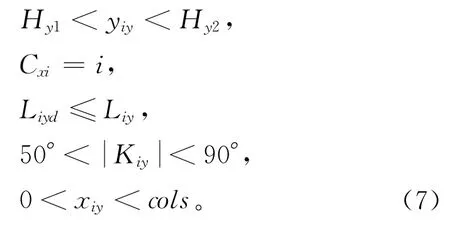

(4)基于延长下裂的特征分析,其检测算法用式(7)表示:

式中:i=G,B,分别代表绿、蓝色延长下裂,且式(7)为判定绿、蓝延长下裂应满足的条件;Liy是延长下裂的长度;(xiy,yiy)分别是延长下裂(如图6标号8、9)的质心;Kiy为延长下裂的倾斜角度,其范围位于(50°,90°)之间,延长下裂长度有最低阈值,其值为

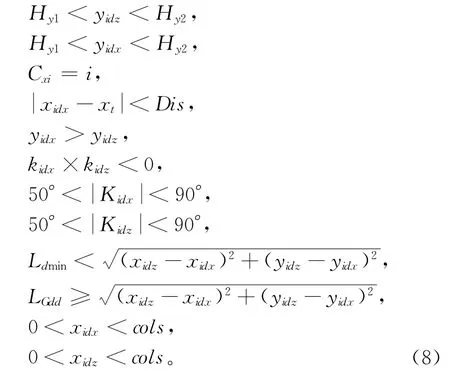

(5)基于螺孔倒打下裂的特征分析,其检测算法可用式(8)表示:

式中:i=G,B,分别代表绿、蓝色倒打下裂,且式(8)为判定绿、蓝倒打下裂应满足的条件;(xidx,yidx)是倒打下裂(如图6标号11、10)的质心;(xidz,yidz)是与倒打下裂最近的对应螺孔成像(如图6标号1、2)质心;倒打下裂的横坐标xidx与接头横坐标xt有最大阈值Dis;kidx为倒打下裂的斜率;kidz为螺孔成像斜率;倒打下裂与其最近的对应螺孔成像之间的距离位于Ldmin和LGdd之间,检测中若伤损符合式(8),则判定为绿色或蓝色倒打下裂。

3.3 轨底区域检测算法设计

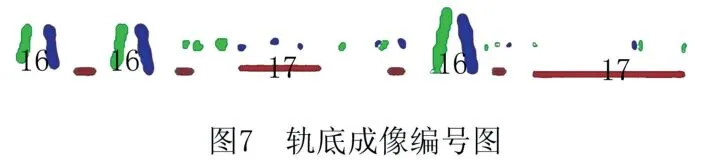

为便于描述,本文对轨底成像结果进行编号,如图7所示。

图7中:16为轨底横裂,根据其蓝、绿成像倾角、质心的横坐标差值等特征对其判定;17为轨底纵裂,利用其颜色、长度、倾角判定。

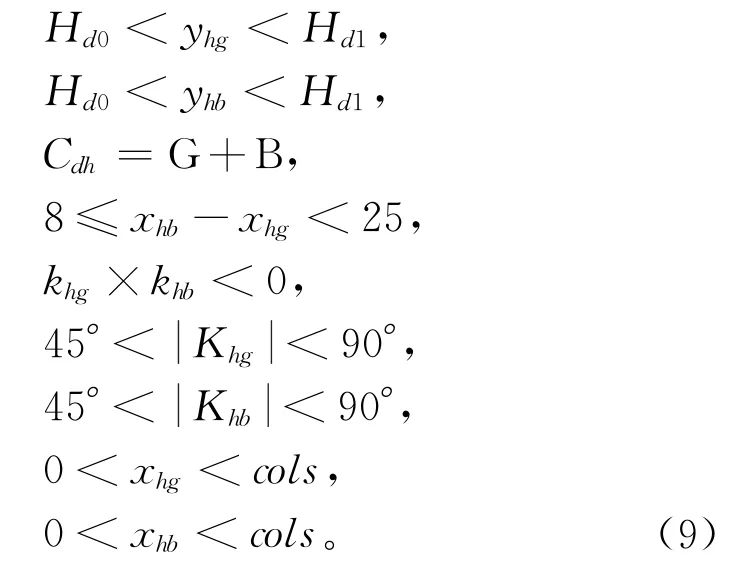

(1)基于轨底横裂的特征分析,其检测算法用式(9)表示:

式中:Hd0、Hd1为轨底区域截取线的位置;(xhg,yhg)是轨底横裂绿色成像质心;(xhb,yhb)是轨底横裂蓝色成像质心;khg为轨底横裂绿色成像的斜率;khb为轨底横裂蓝色成像的斜率。

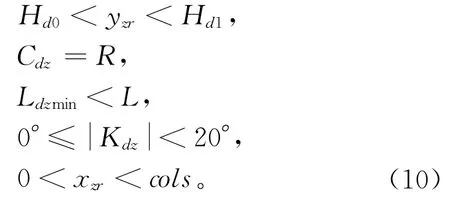

(2)基于轨底纵裂的特征分析,其检测算法用式(10)表示:

式中:(xzr,yzr)是轨底纵裂质心坐标;Ldzmin为其长度的最低阈值;L为轨底纵裂长度;Kdz为轨底纵裂倾斜角度,考虑到成像误差,Kdz在(0°,20°)之间。

4 检测参数学习方法

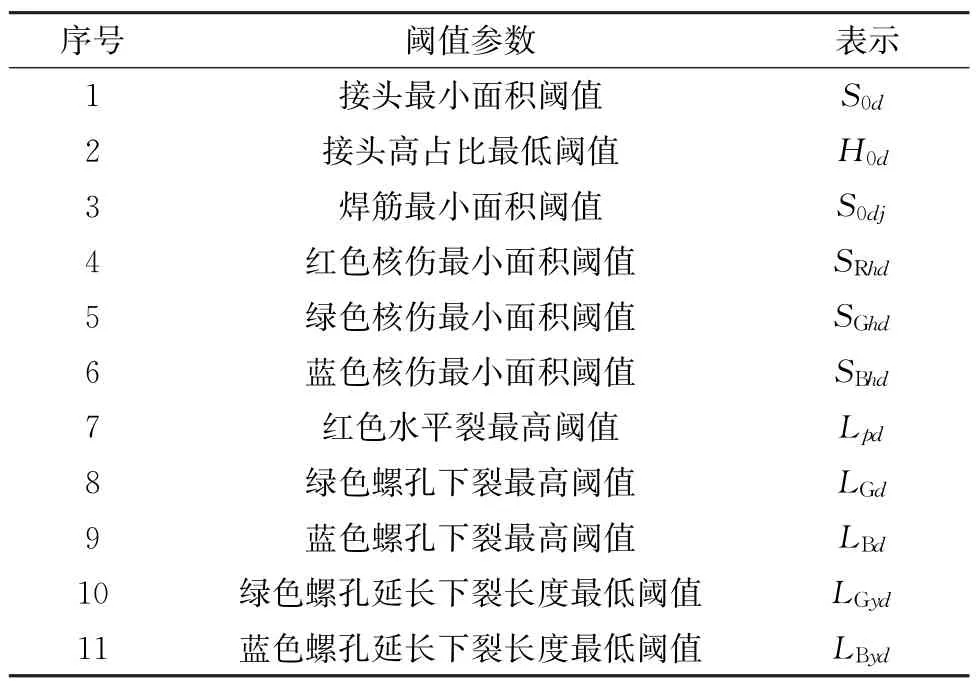

为提高检测过程的准确率和稳定性,基于上述伤损检测算法,本文进一步发展了该检测算法的参数学习方法,以对表1中的阈值参数进行优化。

表1 检测算法阈值参数

表1中检测参数均为判定各类型伤损的关键参数,其阈值的设定对伤损检测效果有直接影响。被测图片的稳定性通常影响伤损识别率,由于超声成像不能保证一致性较好的图像,固定的阈值将难以满足实际检测需求,为提高检测系统的稳定性,本文设计了检测参数的学习方法,以适应新样品的检测需求。

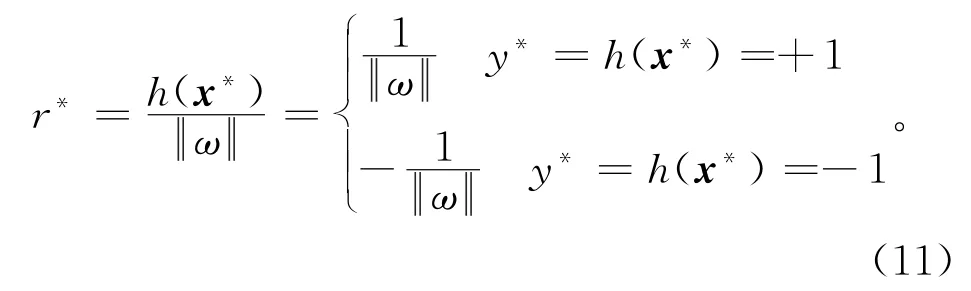

阈值的设定是为了在对应的检测模型中识别出伤损,通过阈值判定相同特征约束下的伤损和非伤损,最优分割阈值应为同类特征约束下,类别间隔最大化。通过持续输入样本数据,优化调整决策边界模型,进而可动态调节参数阈值。本文以接头为例,基于支持向量机设计学习和参数调整模型。

分布在轨头区域的接头与核伤、噪声在形态特征上差异显著,该差异可用轮廓面积与高度进行度量和描述。通过面积与高度阈值构造特征边界约束,识别接头,且区分接头、核伤与噪声等。通过SMO(spider monkey optimization algorithm)算法[24]支持向量机求取最优边界,SMO 算法是针对数据量较大时,求取α的一种最小化序列方法。支持向量机的求解策略:使几何间隔r最大化,并采用-1和1作为类别标签,将其中一个支持向量x*到最优超平面的距离定义为

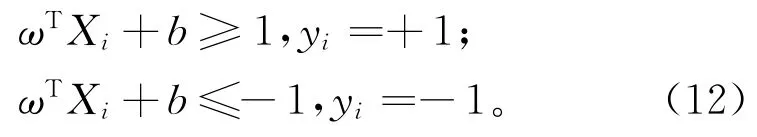

对于任意点xi,有如下约束条件:

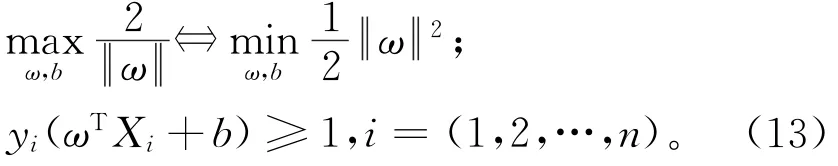

优化目标可转化为:

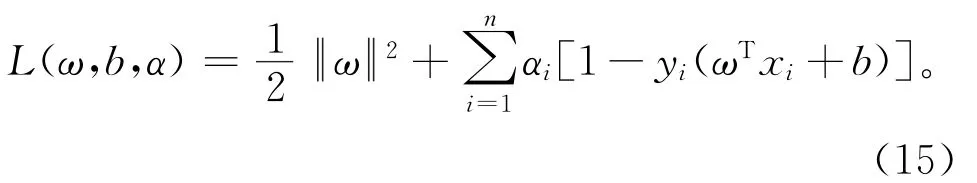

借助拉格朗日乘子求解上述优化问题,可表述为如下的一般形式:

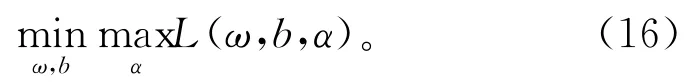

式中:f(x)为目标函数,g(x)为约束条件,将式(13)代入式(14),整理后可得

由此,目标函数可表示为

其约束条件如下:

本文选取表1中所列关键参数组成输入向量组,如针对接头,其输入向量组为X=[H0d,S0d],分别为轨头区域轮廓高占比、轮廓最小外接矩形面积,求解目标向量组ωe=[ωh,ωs]。在训练数据集时,需对数据预处理,对于轮廓高占比和轮廓最小外接矩形面积采用不同的归一化或标准化方式,同时利用面积约束去除面积小于60像素的小轮廓,极端的参数值通过归一化操作将最终间接影响到支持向量。轮廓高占比受超声成像影响较小,其归一化方式如下所示:

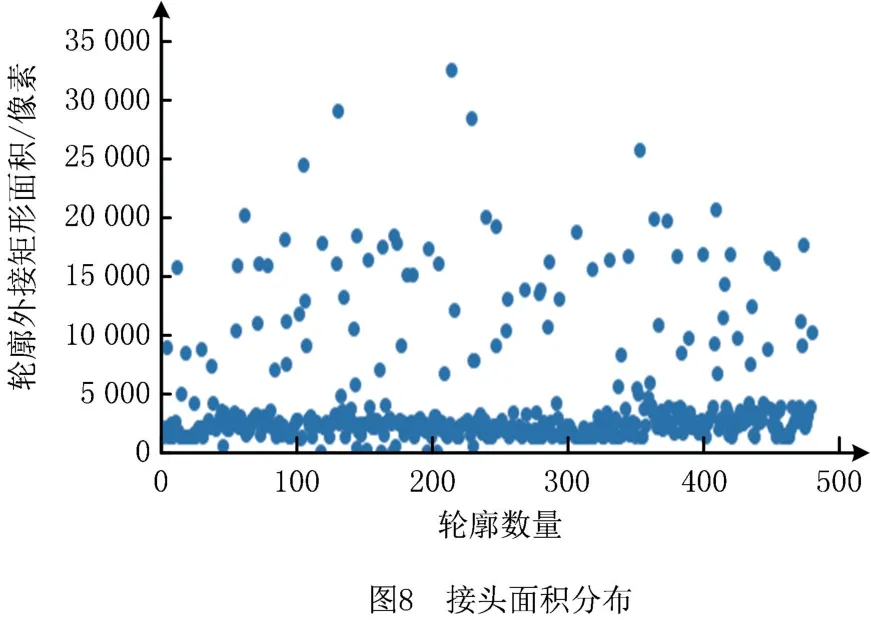

式中X为样本数据,Xmax、Xmin分别为样本数据最大值和最小值。轮廓外接矩形面积受超声成像影响较大,当灵敏度调节差异较大时,其轮廓线条粗细差异显著直接影响其面积大小,多幅图像其轮廓外接矩形面积参数值分布范围跨度较大,如图8所示。因此,其按照式(19)进行标准化:

式中μ、δ分别为样本均值和方差。

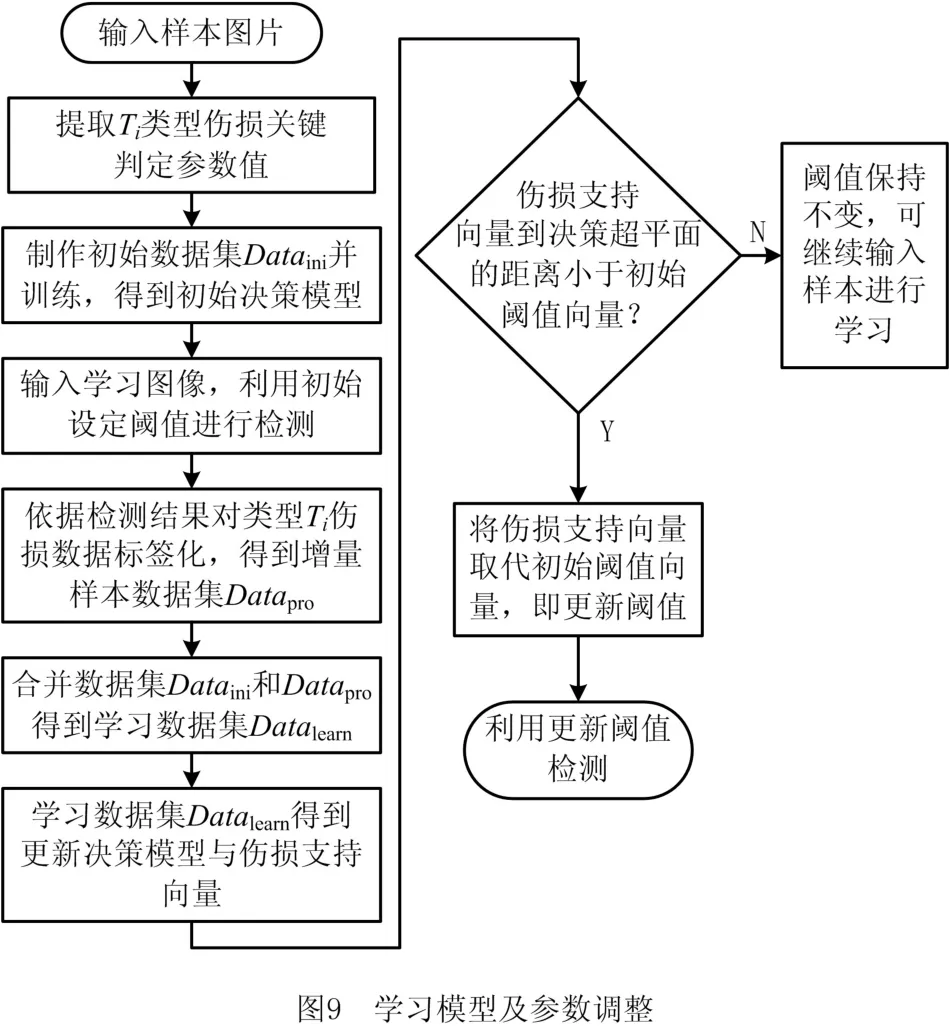

如图9所示,在参数学习时,为了避免参数阈值的频繁更新,需按照如下流程进行学习。首先,对一定数量的样本图片作为初始数据集Dataini进行学习,得到支持向量机分类决策超平面:

然后,进入参数调整学习阶段,输入单幅或者多幅图像,基于初始设定的参数阈值进行检测,根据检测结果对检测输入数据进行标签化,得到增量样本数据集Datapro,将增量样本数据集和初始样本数据集合并得到学习数据集Datalearn。对学习数据集Datalearn进行学习,获取新的支持向量机分类决策超平面,同时获得支持向量vs=[ωs1,ωs2]。以接头为例,将得到的支持向量与输入向量X=[H0d,S0d]即初始阈值进行比较,若支持向量距离决策超平面更近,则对初始阈值进行更新,即H0d=ωs1,S0d=ωs2,反之,初始设定阈值保持不变,可继续进行学习。由于支持向量机对异常分类点有一定的容忍率,通过初始阈值检测结果标签化数据的方式在某种程度上实现了无监督学习。

5 实验结果与分析

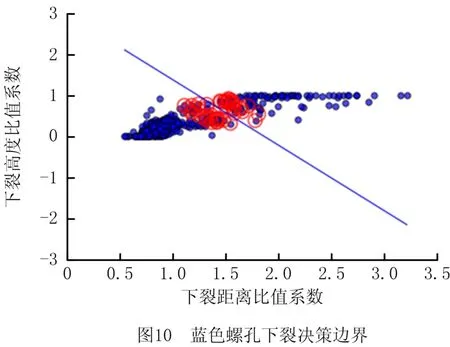

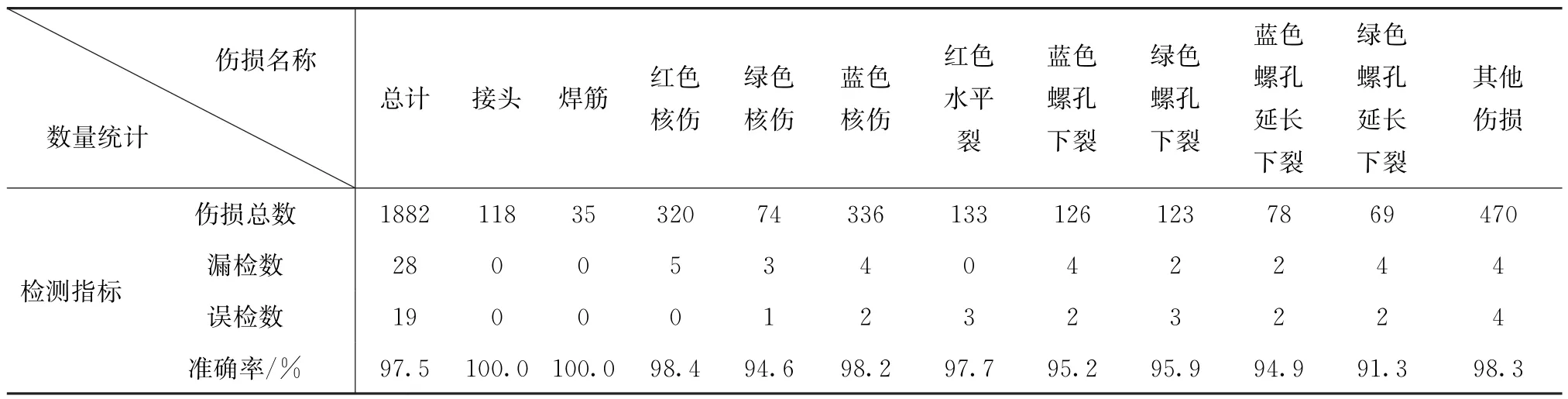

为验证各检测模型以及学习模型的有效性,本文针对各类伤损进行检测并获得如表2所示的各类伤损检测结果。从表2中可看出,蓝色螺孔下裂、绿色螺孔下裂、蓝色螺孔延长下裂、绿色螺孔延长下裂的检测效果相对较差。为了提高此类缺陷的检测效果,以蓝色螺孔下裂为例,基于参数学习模型进行后续实验。螺孔下裂的输入向量组为Xlc=[dte,yix],其中,dte为轨腰轮廓外接矩形下顶点到轨腰下边线的垂直距离,并对其进行了均值化和归一化处理;yix为轮廓质心纵坐标,对其归一化处理。提取轨腰数据,制作样本训练数据集,共包含463组数据,其中正样本92组,负样本371组,训练获得的支持向量机决策模型如图10所示,其目标向量组ωlc=[3.169 7,1.987 3],b=-5.9154,图中决策边界红色圈定的样本点即为支持向量,亦可看出远离决策边界的极端数据点对决策边界贡献甚微。

表2 参数学习和检测结果统计

采用学习获得的支持向量机决策模型检测测试集,训练集由初始检测集并另添加数据组成,共包含969组数据,其中伤损数量139处,学习模型正确检测出其中的137处,而将伤损误判为正常的有2处,其余830处非伤损有829处正确判别,1处误将非伤损判定为伤损,相对于未经学习的检测率95.2%,检测准确率为97.8%,有直接提高。

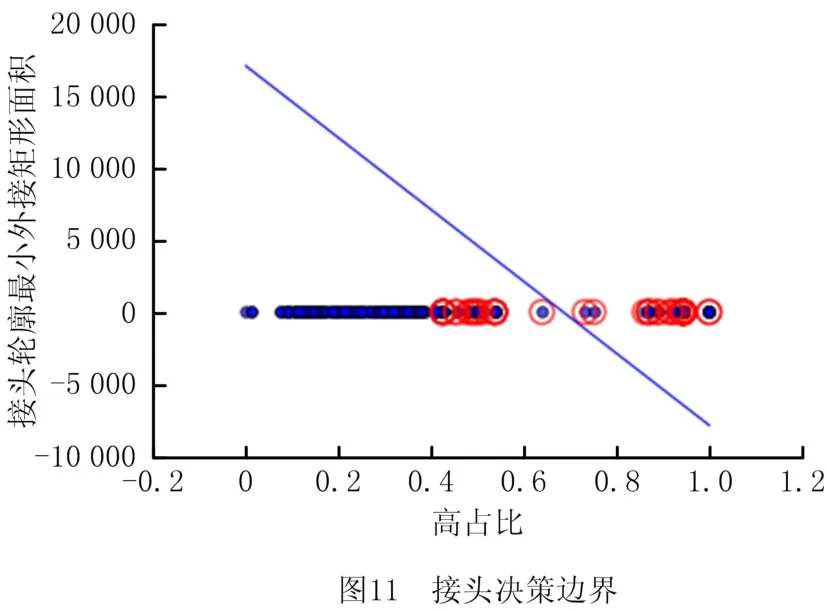

同时,从以上目标向量组中可看出,不同特征对伤损判定的贡献权重不同,在接头的判别中,轮廓外接矩形面积是其重要判定条件,但其受超声成像因素较大,数据波动性较强。如图11所示为259组样本数据训练得到的接头支持向量机决策模型,其目标向量组ωe=[ωh,ωs]=[3.856 00,0.000 16],用该模型检测包含481组数据的测试集,其中69处接头均正确判出,不存在核伤或噪声被判定为接头的误判情形,即使测试数据集中存在形如:X=[640,11 094]、X=[1 251,24 444]等的输入向量组,这种情形下面积参数满足接头判定条件但面积权值较小。可见,由于波动性较强,面积特征判定的约束性被削减,仍能够正确判定,这在一定程度上减弱了由超声成像带来的不确定性,保持检测的稳定性。实验分析结果表明,本文所提方法具有较好的环境适应性和稳定性,并检验了所提方法的有效性。

6 结束语

本文基于0°、37°、70°超声探头采集的探伤图像,研究了高速轨道伤检测问题。通过分析各类伤损的特征并结合其内在逻辑关系,设计了伤损检测算法。在此基础上,为提高检测算法的准确率和稳定性,进一步提出了检测参数的学习方法。

实验过程分别检测了接头、焊筋、核伤、水平裂、螺孔下裂、延长下裂等伤损,并针对初检准确率较低的伤损,经过学习和参数调整后重新进行了检验。实验结果表明,采用本文所提检测算法和参数学习方法,其检测准确率高于97%,且检测过程对伤损特征不稳定的图像具有良好的适应性,实验结果验证了所提方法的有效性。

后续工作将集中研究轨道微小伤损的超声波成像与检测,并进一步提高检测过程智能学习算法,以提高轨道伤损检测的可靠性和智能化水平。