双钢板拼焊过程温度场有限元模拟

2021-04-10张春侠佘昌莲谭鲁怀

张春侠 胡 瑞 佘昌莲 谭鲁怀

(1.北京正邦兴业建筑技术开发有限公司,北京 100083; 2.立信国际工程咨询(青岛)有限公司,山东 青岛 266000; 3.中科信工程咨询(北京)有限责任公司,北京 100032; 4.西安建筑科技大学土木工程学院,陕西 西安 710055)

近年来国家大力发展装配式建筑,钢结构由于自重轻、施工方便、标准化程度高等优点而广泛应用于装配式建筑领域,取得了良好的效果。焊接连接是钢结构中最常用的连接方式之一,而焊接过程中焊缝质量对结构安全性能有着重要的影响[1]。焊接过程产生的焊接残余应力和变形可能引起冷热裂纹、脆性断裂等工艺缺陷,影响结构的加工精度,在一定条件下还将降低结构的承载能力,因此相关研究者针对焊接残余应力的形成规律及控制方法开展了一系列的研究。

本文采用有限元软件ABAQUS,考虑材料热物理性能变化,选用合理热源模型,以低合金双钢板拼焊为例对其温度场进行三维动态模拟,分析双钢板拼焊过程温度动态分布规律,为进一步进行焊接温度场与应力应变场耦合分析奠定基础。

1 有限元建模

1.1 几何模型

焊件初始温度为20 ℃,平面尺寸为300 mm×150 mm,厚度为8 mm,模拟两块钢板采对接焊过程。

1.2 焊接热源与材料属性

由于激光焊接电弧冲击力效应较大[2],本文选用移动双椭球体热源模型。焊件材料为Q235B钢板,考虑温度影响得到不同温度下钢材性能参数[3]如表1所示。

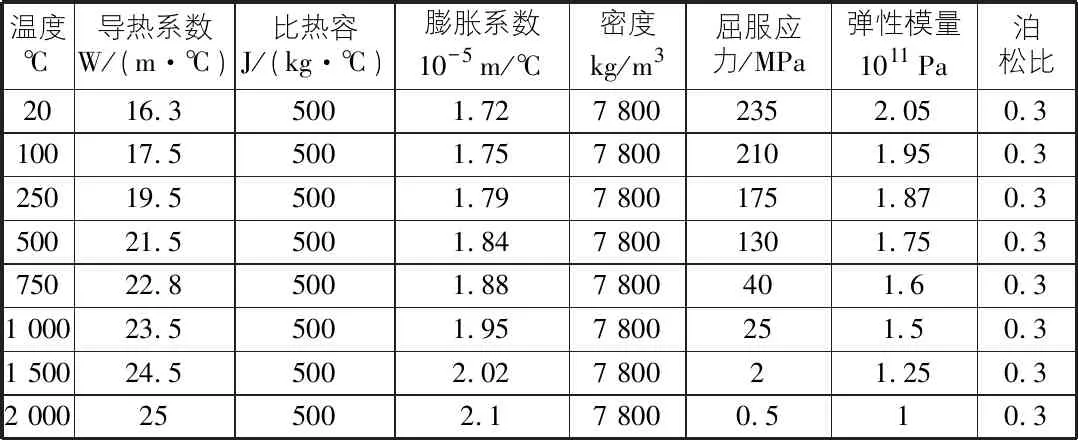

表1 钢材性能参数

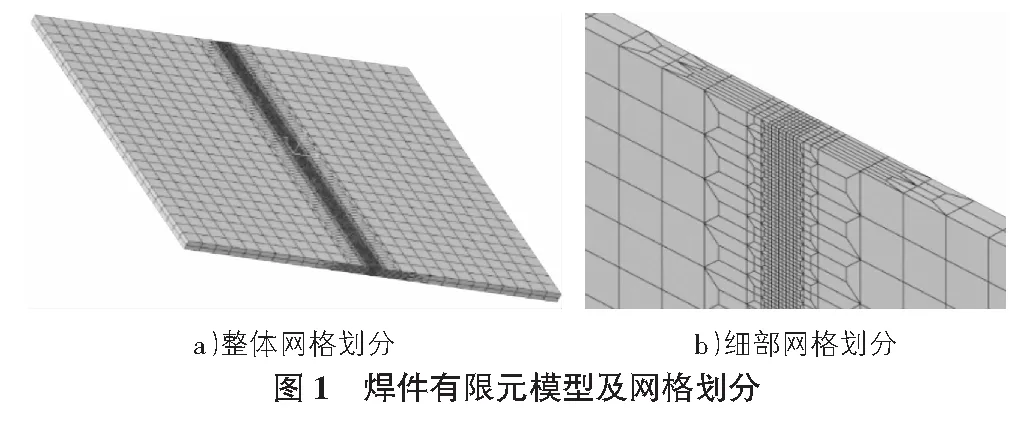

1.3 单元类型与网格划分

温度场模拟选择三维传热单元DC3D8,为获得良好瞬态焊接温度场结果,需合理控制焊缝处单元尺寸。采用过渡网格划分方法,利用Hypermesh软件得到近焊缝区细密、远焊缝区稀疏的网格,有限元模型共33 400个单元,见图1。

2 焊接温度场数值模拟与分析

焊接温度场以热传导为主,适当考虑热辐射和热对流的作用。本模型定义对流换热系数为10 W/(mm·℃),辐射系数为5.67×10-8W/(m2·℃4),辐射率为0.85,并设定环境初始温度为20 ℃。

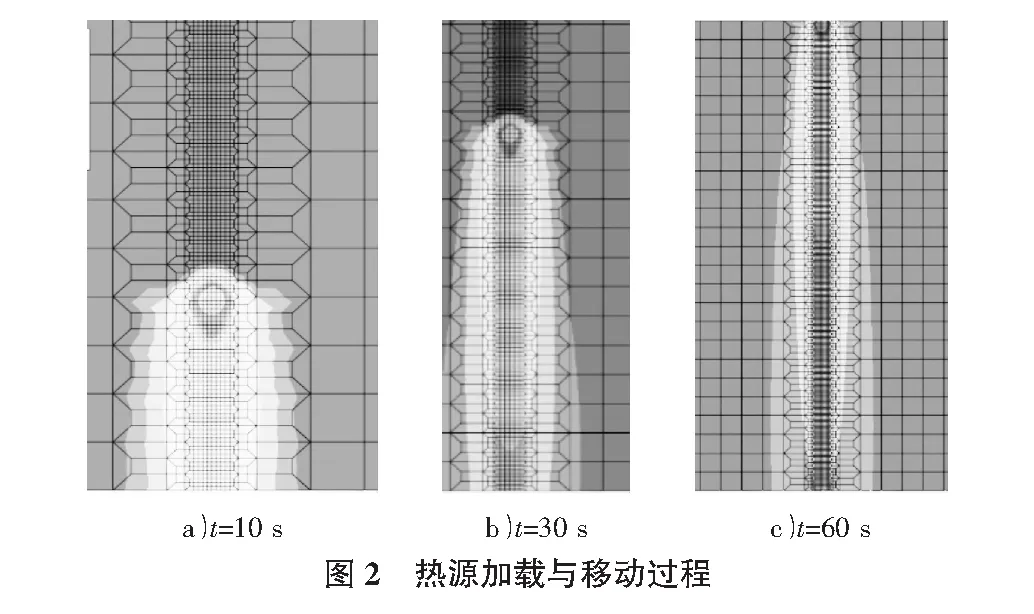

在ABAQUS中设置焊接加热及冷却过程分析步,焊接速度设为5 mm/s,焊接加热时间60 s,冷却时间3 000 s。读入Fortran编写的DFLUX热源子程序,使热源数值、位置按子程序中热流密度分布函数变化,从而实现热源的加载与移动过程,如图2所示。

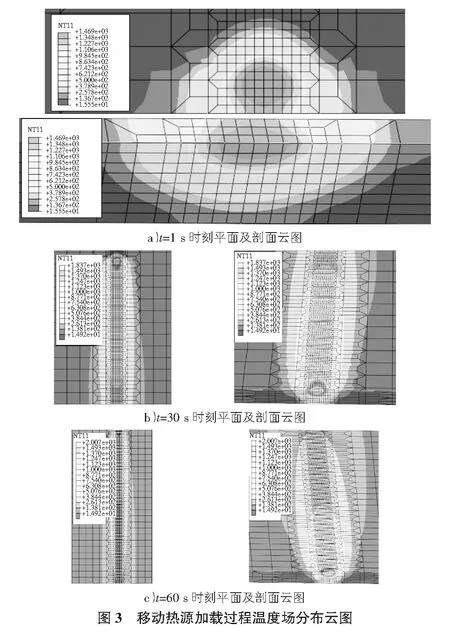

由图2可知移动热源特点是连续的点状移动,热源加热区域(图中灰色区域)为熔池,范围较小。图3给出了焊接过程代表性时刻t为1 s,30 s,60 s时焊接温度场计算结果,可以看出焊接初始时刻传入焊件的热量不足,未形成熔池且未焊透,因此采用引弧板起弧收弧能有效提高熔深;随热量增加,熔池中心温度快速上升,沿熔池前进方向温度急剧变化,高温扩散区域增大,焊接结束时熔池最高温度可达到2 000 ℃以上。

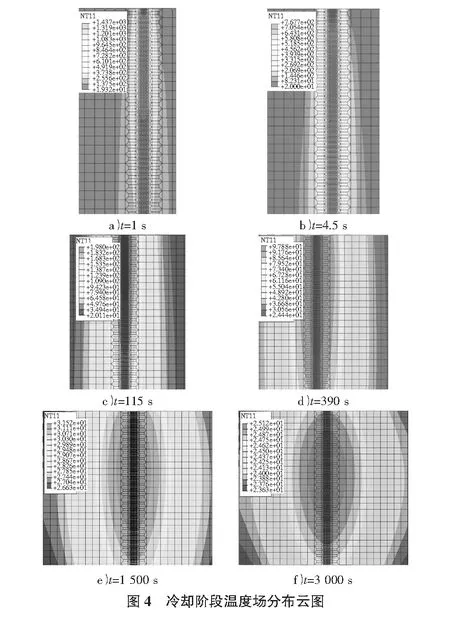

图4为冷却阶段3 000 s内代表时刻的焊接温度场。

由图4可知:焊接结束后温度急剧下降,刚开始便迅速降至1 400 ℃,且随着热量向母材区扩散,母材区温度也有明显上升,而后下降,最终冷却结束时焊件最高温度为25 ℃,基本达到室温。

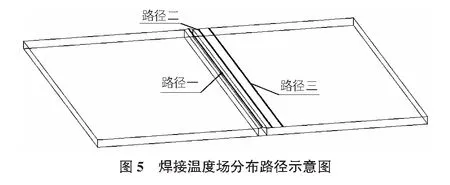

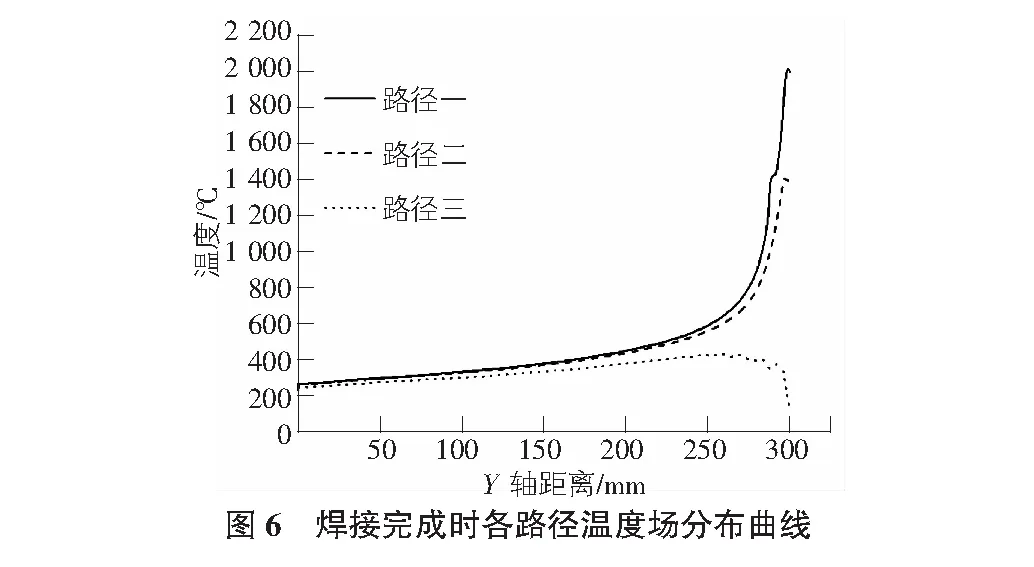

如图5所示,在焊缝中心区、焊缝过渡区及母材区,沿焊缝长度方向分别定义三条长300 mm的路径,并提取焊接完成时各路径上的温度场分布曲线,如图6所示。

图6表明焊接完成时,曲线上升段主要位于路径末端250 mm~300 mm区,越靠近焊缝中心温度上升越快,路径始端温度低且变化平缓;路径三属母材区,温度沿路径方向没有明显上升;焊接结束时,温度还未完全传至母材末端处,故路径三末端温度偏低。

3 结语

1)本文采用的焊接有限元模拟方法可考虑材料热物理性能的非线性变化,能更准确地反映材料在焊接过程中的性能变化;

2)网格划分方法直接影响计算精度和效率,故应采用合理的过渡网格划分方法;

3)焊缝区域距离熔池中心越近,焊接温度场的温度变化速度越快,温度也越高,而母材区域温度变化相对滞后;

4)焊接温度场对材料组织变化及应力应变分布有着直接的影响,合理的焊接温度场三维动态有限元模拟可为温度场与应力应变场耦合分析奠定基础。