榫头局部正交层板结构对直榫节点受力性能的影响*

2021-04-10武国芳龚迎春赵荣军任海青

武国芳 龚迎春 钟 永 赵荣军 任海青

中国林业科学研究院木材工业研究所 中国林业科学研究院林业新技术研究所 北京 100090)

榫卯是在2个木构件上采用的一种凹凸结合的连接方式,凸出部分叫榫,凹进部分叫卯。榫卯种类繁多,其中梁柱之间的直榫连接构造简单,但对结构的抗侧性能具有控制作用(Kingetal., 1996; Descampsetal., 2014)。直榫节点刚度介于刚接和铰接之间,是一种半刚性连接(Kingetal., 1996; 姚侃等, 2006)。直榫节点主要通过榫头和卯口互相挤压抵抗外部荷载,由于木材横纹弹性模量较低(刘一星等, 2012),榫头在外部荷载作用下常常出现较大横纹变形(Pangetal., 2010),因此其抗弯刚度和极限弯矩(也称承载力)均较低。对直榫节点进行增强,提升木结构的抗侧性能,减少甚至取消斜撑或剪力墙的设置,可达到既美观又经济的效果。

武国芳等(2019)对木结构梁柱间榫卯节点的受力特点、破坏模式和加固方法等进行了梳理。在榫卯节点增强方面,现有工作多聚焦于既有古建筑榫卯节点的修复和加固探讨(谢启芳等, 2008; 于业栓等, 2008; 周乾等, 2011; 陆伟东等, 2012),对新建木结构建筑榫卯节点进行“预增强”的研究较少。“预增强”是指在服役之前,根据节点受力机制对其薄弱部位先行增强,该理念在销轴类连接节点中已有所研究和应用,如Lam等(2008)和Gehloff等(2010)通过局部增强节点区木材横纹方向性能来提高螺栓连接节点的承载力。正交胶合木(cross-laminated timber,CLT)是一种至少由3层实木锯材或结构复合板材正交组坯,采用结构胶黏剂压制而成的矩形、直线、平面板材形式的工厂预制工程木产品,其相邻层板垂直布置,构件在面内2个方向的性能更加均匀(Gagnonetal., 2011)。受正交胶合木构造启发,Blaß等(2011)在螺栓连接部位采用正交层板结构,结果发现可以提高连接节点承载力; Wang等(2014)采用正交层板结构对螺栓连接节点进行预增强,也取得了较好效果。然而,目前尚未见对新建木结构榫卯节点进行“预增强”的相关报道。

鉴于此,本研究选取最基本的直榫节点为研究对象,针对直榫节点受弯时榫头横纹变形较大、刚度和承载力较弱的问题,将“正交胶合木”概念引入直榫节点中,探讨榫头局部正交层板结构对直榫节点受力性能的影响,并提出合理的直榫节点“预增强”方法和参数,为传统榫卯节点在现代木结构工程中的应用提供理论与技术支持。

1 材料与方法

1.1 试验材料

以加拿大进口No.1级花旗松(Pseudotsugamenziesii)普通层板胶合木为材料,为避免指接对直榫节点性能的影响,采用通长层板制作试件。胶黏剂使用普邦木结构用聚氨酯PUR(polyurethane)。部分试件以HPB300钢筋制作的钢销作为机械连接件。

1.2 试件设计与制作

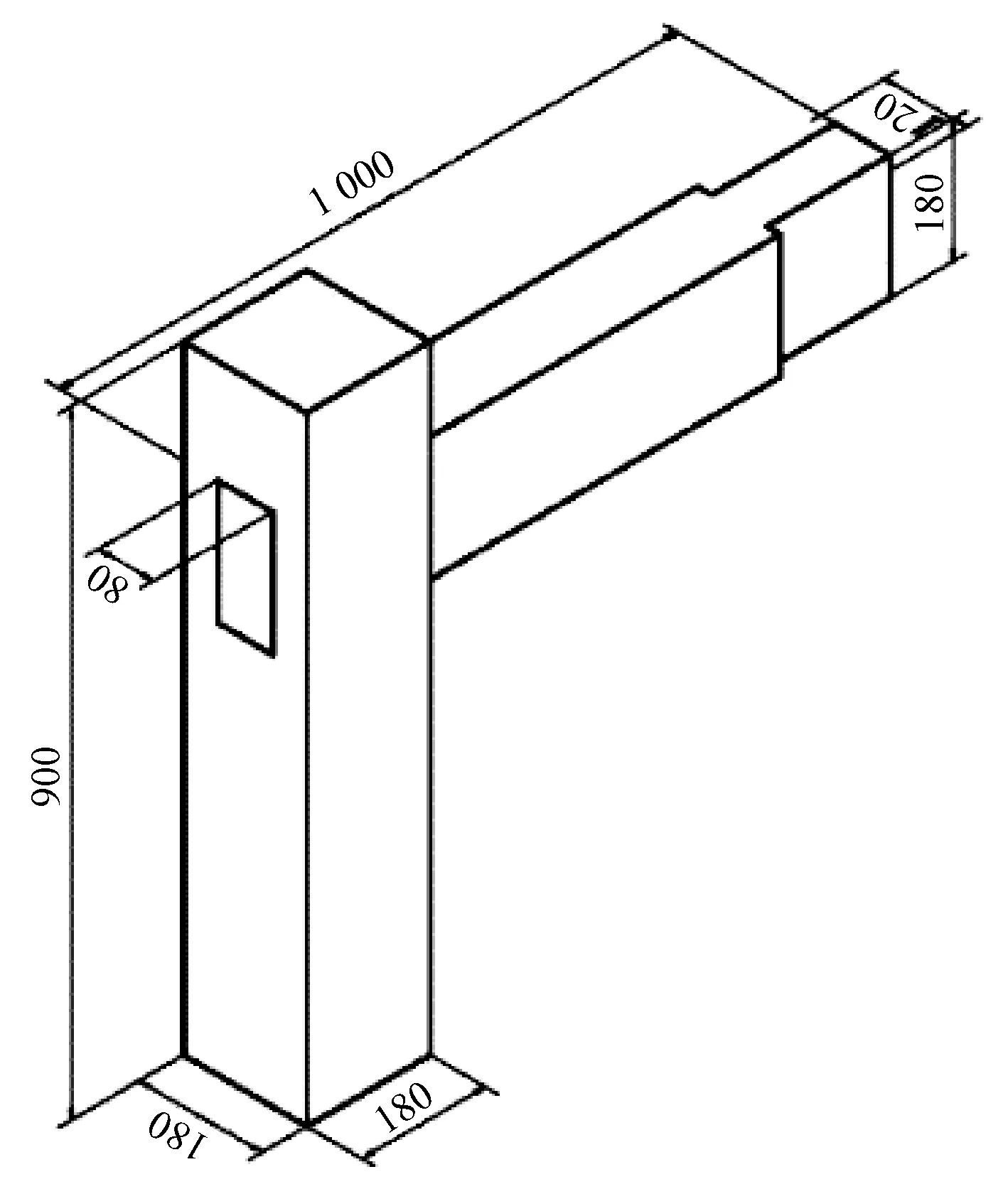

直榫节点由一段木梁和木柱组成,木柱尺寸为180 mm×180 mm×900 mm,木梁尺寸为120 mm×180 mm×1 000 mm。在木柱上加工80 mm×180 mm矩形通透卯口,在木梁两端制作80 mm×180 mm矩形榫头。榫头和卯口分别相对于木梁和木柱宽度方向居中布置,其他尺寸详见图1。

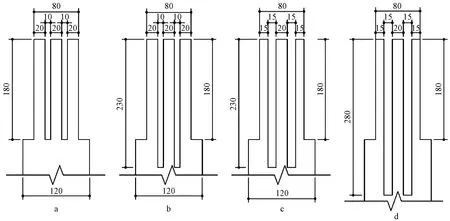

1组试件榫头不进行任何处理,作为对照组。其他4组试件榫头分别锯切出4种不同规格锯槽,其尺寸和位置如图2所示。按锯槽相应尺寸分别制作厚度为10和15 mm,顺纹方向(长度)为180 mm,横纹方向(宽度)分别为180、230和280 mm的薄板,作为层板(插板)。锯切加工采用数控机床Hundegger K2i完成,以保证加工精度。

图1 直榫节点试件(mm)

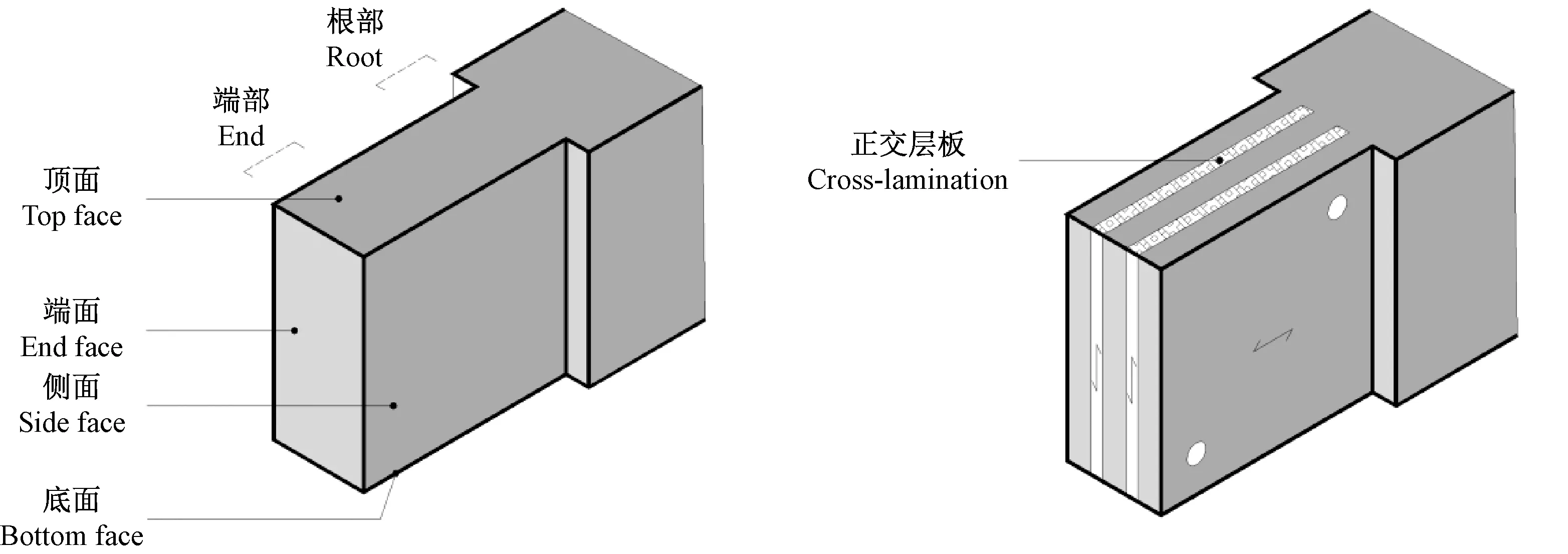

榫头局部正交层板结构增强操作过程如下: 薄板(插板)两面均匀涂PUR(施胶量约180 g·m-2)后将其插入榫头锯槽中,在榫头侧面用夹具夹紧,陈放1周。为了增强插板与榫头的连接,部分试件榫头侧面打孔插入直径16 mm钢销,孔边距均为30 mm。加工完毕后插板与木梁胶合为一体,称该结构为“正交层板结构”,称插板为“正交层板”。图3给出了对照组榫头及局部正交层板结构榫头示意(为方便下文叙述,图中对榫头各部位进行了标识)。共制作试件5组18个,各组试件的详细信息见表1。

1.3 加载与测量方法

通过专用夹持装置夹紧木柱上下端面并固定于反力架上,木梁末端套钢箍后与竖向放置的作动器铰接(图4)。在距木梁末端180 mm处设置1个位移传感器测量木梁竖向位移,在梁柱交接部位木梁上下侧各设置1个位移传感器测量木梁和木柱的相对位移(图5)。试验采用位移控制方式加载,速度为10 mm·min-1。

图2 榫头锯槽类型及尺寸(mm)

图3 对照组榫头(左)及局部正交层板结构榫头(右)示意

表1 各组试件详细参数

图4 加载与固定装置

图5 加载点及测点

2 结果与分析

2.1 破坏模式

直榫节点破坏模式主要表现为榫头端部顶面局部压溃以及榫头底面与卯口分离(图6)。大部分试件在加载过程中,正交层板与榫头木材间未发现错动,说明二者之间黏结牢固,但也有个别试件的正交层板因胶合不良出现分离,使用钢销的试件未见分离现象。

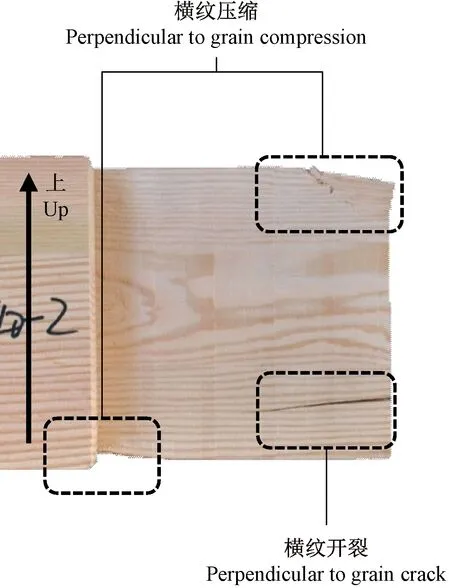

加载结束后拆解节点发现,对照组试件榫头端部顶面和根部底面出现局部横纹压缩变形,同时部分试件榫头端部靠下部位出现横纹开裂(图7),而卯口没有肉眼可见变形。

与对照组不同,在局部正交层板榫头端部顶面可观察到正交层板受压屈服现象,同时榫头顶面与卯口摩擦导致正交层板出现密集分布的裂纹(图8a); 在榫头根部底面,榫头木材横纹压缩变形较大,正交层板变形较小,二者界面出现局部胶层剪切破坏,但正交层板未见明显开裂(图8b)。对于15 mm厚正交层板直榫节点,榫头局部压缩变形程度明显减轻,但榫头木材有受弯破坏迹象(图8c); 而在榫头下侧根部,正交层板和榫头木材同步变形。在一些试件榫头侧面,可观察到表层木材沿钢销有开裂现象(图8d),节点拆解后可见卯口受正交层板挤压形成条纹状压痕。

图6 节点变形

图7 未处理榫头变形

2.2 结果讨论

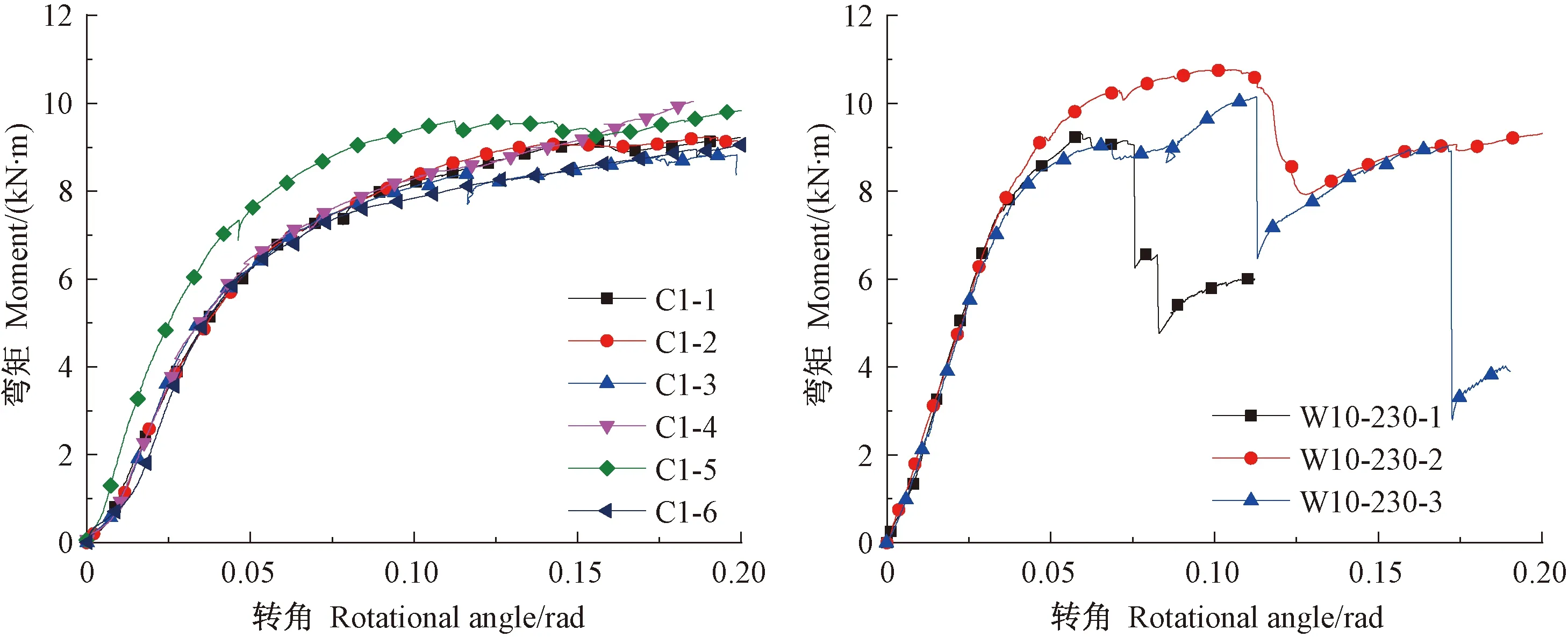

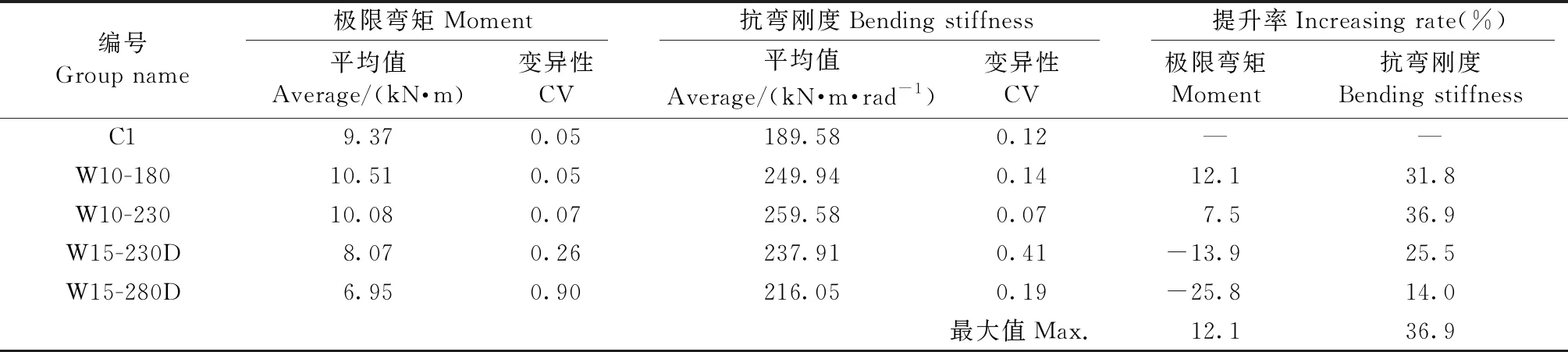

由木梁上下侧与木柱的相对水平位移差,可计算得到节点转角,以梁柱轴线交点为转动中心,可计算得到节点弯矩。限于篇幅,本研究将对照组C1和W10-230组各试件的弯矩-转角关系曲线绘于图9。可以看出,在加载初期,荷载与位移大致呈线性关系,随着转角增大,弯矩增速变慢,表明节点抗弯刚度逐渐下降。达到最大弯矩后,部分试件弯矩可维持或缓慢增长,部分试件弯矩陡降。对于前者,以0.2 rad转角对应弯矩作为极限弯矩,对于后者,以实测最大弯矩作为极限弯矩。对15%~40%极限弯矩之间的弯矩-转角数据进行线性拟合,以拟合曲线斜率作为初始抗弯刚度(简称抗弯刚度),结果见表2。可以看出,与对照组相比,局部正交层板结构直榫节点的极限弯矩最大提升12.1%,抗弯刚度最大提升36.9%。各组正交层板结构直榫节点的抗弯刚度均有提升,主要是因为正交层板在节点受弯时顺纹承压,可缓解榫头局部横纹挤压变形; 但极限弯矩有升有降,主要是因为在荷载作用下榫头上侧受拉下侧受压,木材横纹抗拉强度低于顺纹抗拉强度,在插入正交层板部位顺纹受拉转变成横纹受拉,造成榫头极限弯矩随正交层板厚度增加而降低。

图8 局部正交层板结构榫头变形

3 有限元参数分析

3.1 模型建立

采用有限元软件ABAQUS对直榫节点抗弯性能进行数值分析。木材是一种复杂的各向异性材料,受拉和受剪时发生脆性破坏,受压时发生塑性破坏,且同一方向拉压强度不同,还伴随开裂、蠕变和机械吸附等现象,迄今为止尚未有一个能较全面反映木材复杂本构关系的材料模型(陈志勇, 2011)。

图9 2组试件弯矩-转角关系曲线

表2 试验结果统计

针对直榫节点受力特点,本研究建立木材本构关系模型: 1) 弹性阶段应力-应变关系简化为横观各向同性; 2) 木材顺纹方向屈服准则采用扩展Hashin准则(Hashin, 1980); 3) 横纹平面内的受压屈服准则和塑性发展控制方程基于可压缩泡沫模型(Deshpandeetal., 2000)推导建立; 4) 采用关联流动法则描述顺纹方向的塑性发展; 5) 基于弹性应变能的损伤因子描述受拉、受剪的应变软化; 6) 基于塑性压缩应力和损伤因子对泊松比进行折减。

横纹平面内的屈服准则为:

(1)

式中:σ22和σ33为径向和弦向正应力;σ23为滚动剪切应力;pc和Yc为横纹平面内双轴压缩时的屈服应力和强度;kt为横纹方向双轴抗拉强度与双轴抗压强度比值;α为横纹应力偏平面内屈服面椭圆的形状系数;k为单轴抗压强度和双轴抗压强度比值。

横纹压缩时的塑性发展由pc演化决定,其发展控制方程为:

(2)

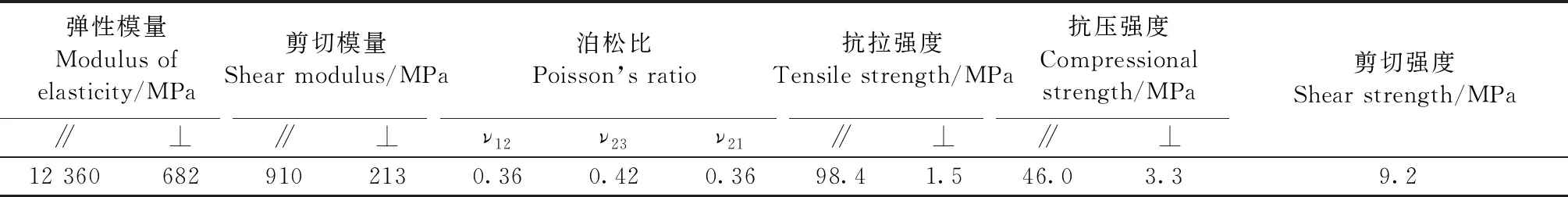

实测花旗松材性系数(平均值)见表3。

表3 花旗松材性参数(平均值)①

在ABAQUS框架内二次开发用户材料模型计算程序,采用C3D8R单元对直榫节点建模,榫头和卯口接触区域网格局部加密。构件法向采用不可穿透硬接触,切线采用摩擦系数为0.36(武国芳, 2011)的罚函数接触。对于局部正交层板结构直榫,在正交层板和木梁木材间设置一层Cohesive单元,用于模拟二者之间胶缝的性能,其剪切强度取3.5 MPa(Gongetal., 2016)。采用ABAQUS/Explicit 求解器求解。

3.2 模型验证

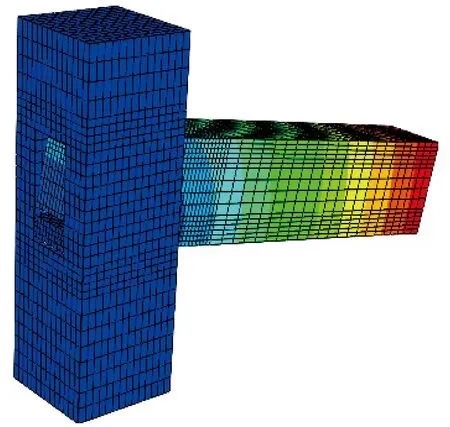

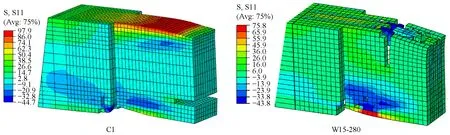

图10所示为直榫节点有限元预测的整体变形,与试验结果吻合良好; 图11所示为对照组和1组局部正交层板结构直榫节点(W15-280)有限元预测的榫头变形,与试验结果(图7、8)吻合良好。本研究提出的有限元模型可预测榫头上侧端部和下侧根部的局部横纹压缩大变形,且可通过损伤累积控制的单元删除模拟榫头端部下侧横纹开裂; 同时,有限元模型也能够预测局部正交层板结构榫头正交层板顶部的开裂破坏、木梁弯曲破坏等特征。

图10 试件整体变形

图11 有限元预测的榫头变形及顺纹应力分布

图12所示为对照组和W15-280组各试件有限元预测与实测荷载-位移曲线。从曲线走势看,有限元模型可以很好预测对照组和局部正交层板结构直榫节点的整体力学性能,有限元预测的极限承载力与试验值平均误差为15.7%; 而预测的荷载-位移曲线斜率在初始阶段高于实际曲线,主要是有限元模型未考虑实际节点榫头和卯口之间的孔隙以及C3D8R单元固有的沙漏特性造成的。

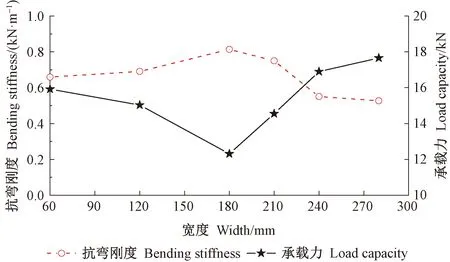

3.3 参数分析

验证模型准确性后,分别对厚度10 mm,宽度60、120、180、210、240和280 mm的6种正交层板结构直榫节点进行分析。不同正交层板宽度直榫节点的抗弯刚度和承载力如图13所示,抗弯刚度与承载力呈反相关关系,随正交层板宽度增加,直榫节点的抗弯刚度先升后降,而承载力先降后升,其中正交层板宽度取180 mm时,直榫节点的抗弯刚度最大、承载力最小。综合考虑认为,层板宽度取210 mm时直榫节点的抗弯刚度和承载力较为均衡。

取正交层板宽度210 mm,对榫头加入2层总厚度分别为10、20、30和40 mm正交层板的直榫节点进行分析。不同正交层板厚度直榫节点的抗弯刚度和承载力如图14所示,随正交层板厚度增加,节点的抗弯刚度呈上升趋势,承载力呈下降趋势,特别是正交层板厚度与榫头总厚度比值超过0.25时,承载力迅速下降。

图12 有限元预测与实测荷载-位移曲线

图13 不同正交层板宽度直榫节点的抗弯刚度和承载力

图14 不同正交层板厚度直榫节点的抗弯刚度和承载力

通过参数分析发现,局部正交层板结构可提高直榫节点的抗弯刚度,主要是因为在榫头和卯口挤压处正交层板顺纹受压,缓解了榫头局部横纹变形。榫头处于受弯状态,正交层板也处于横纹受弯,由于木材横纹方向的抗拉和抗压强度均较低,如果厚度占比过大,会削弱榫头的总体抗弯承载力。基于试验现象和有限元分析结果可以推测,采用强度和韧性较好的材料,如重组竹或钢板等替代木材层板,可进一步提高直榫节点的抗弯刚度和承载力。

4 结论

1) 采用局部正交层板结构处理直榫节点榫头可提高其抗弯刚度,最大提升36.9%。

2) 木材本构关系模型可用于模拟直榫节点受力性能,其变形、破坏模式和工作曲线均与试验结果吻合较好。

3) 参数取值不合理时,正交层板结构可能会降低直榫节点的承载力,通过合理选择参数可同时提高直榫节点的抗弯刚度和承载力。对于本研究直榫节点,建议正交层板厚度与榫头厚度比值取0.25,宽度取210 mm。

4) 采用强度和韧性较好的材料,如重组竹或钢板等替代木材层板,可进一步提高直榫节点的抗弯刚度和承载力。