双孢蘑菇浅筐成套生产装备设计与试验*

2021-04-09周德欢宋卫东王明友周帆吴今姬

周德欢,宋卫东,王明友,周帆,吴今姬

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

双孢蘑菇是一种担子菌类的蘑菇,属于伞菌科,是世界上生产量最大、栽培范围最广的食用菌品种之一,目前全世界有超过70个国家已经开展了双孢蘑菇的栽培[1-3]。双孢蘑菇菇体白嫩、肉质鲜美、营养丰富,深受消费者青睐,随着人们对生活水平与科学膳食意识的要求的提高,使得双孢蘑菇市场经济效益不断提升[4-5]。

国外双孢蘑菇进行工厂化生产专业化程度高,已发展至高度的专业化、高效化、自动化于一体的现代化企业,双孢蘑菇工厂化生产社会分工明确,培养料一次发酵、二次发酵,菌丝培养均有专门公司,但是一次性投入大,不适应我国双孢蘑菇生产[6-9]。我国的食用菌工厂化生产与发达国家相比起步较晚,国内双孢蘑菇生产主要以传统季节栽培为主、工厂化周年生产为辅进行,且对于工厂化生产技术与装备的研究相对滞后,配套设备严重不足。大部分双孢蘑菇生产仍停留在以家庭小规模人工栽培为主,利用自然气候进行季节性栽培,双孢蘑菇工厂化生产技术水平低已成为制约中国双孢蘑菇生产发展和产业成长的主要瓶颈[9-13]。因此,借鉴和学习国外的先进经验并国情化,建立专业的秸秆贮运中心、培养料发酵基地、菌种生产研究机构、双孢蘑菇生产企业或合作社,形成符合我国国情食用菌生产模式[13-16]。针对双孢蘑菇专业合作社或小型工厂化生产过程培养料装料环节,设计培养料浅筐装料成套装备,以期为双孢蘑菇菇房布料铺料生产装备的研发提供参考。

1 浅筐总体结构与生产工序

1.1 总体结构

双孢蘑菇浅筐成套生产设备指通过系列专用生产设备,完成培养料进行输送播种、装筐、压实、码筐、整体移进移出菇房、覆土等工序,只需配套培养料发酵设施、菇房等,便能实现双孢蘑菇生产,该模式特别适用于小型工厂化生产,以及双孢蘑菇专业生产合作社、生产基地,也可以对简易菇房、闲置民房进行改造,探索现代农村双孢蘑菇新型生产模式[17],同时浅筐生产模式用浅筐代替菇床,具有自动化程度高、操作灵活、摆放区域灵活、空间利用率高等特点。

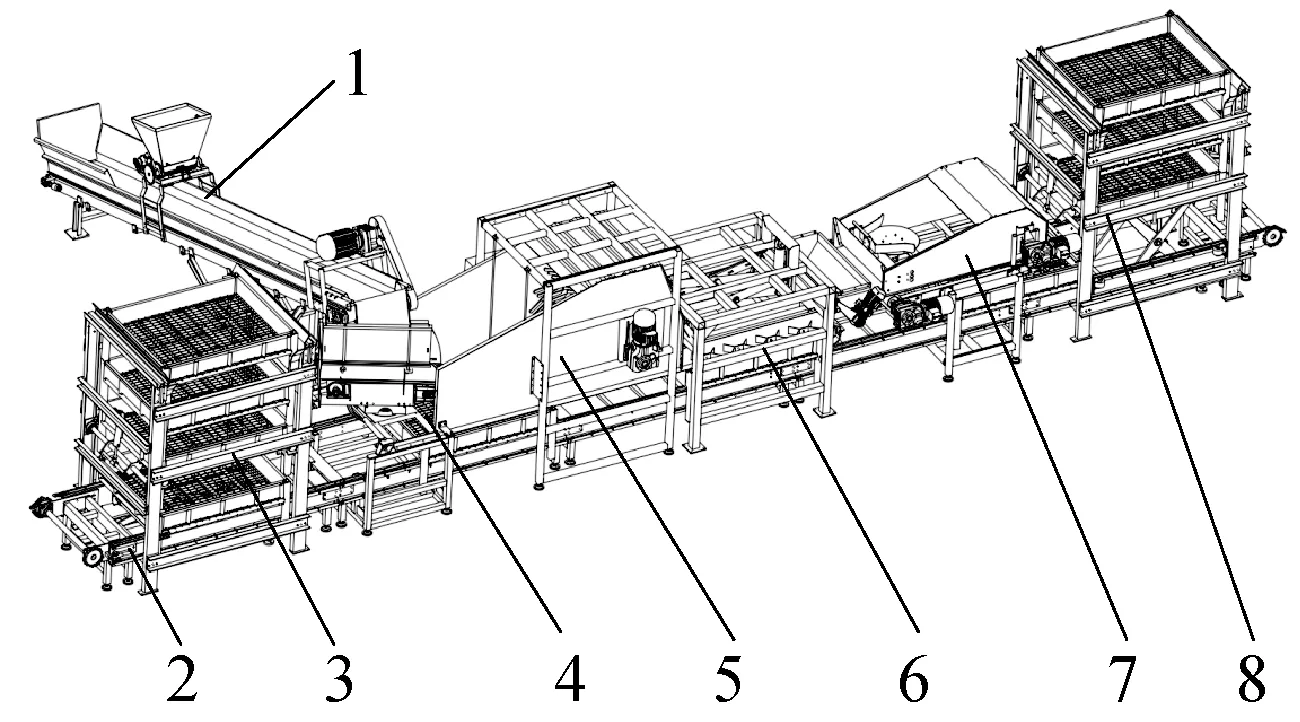

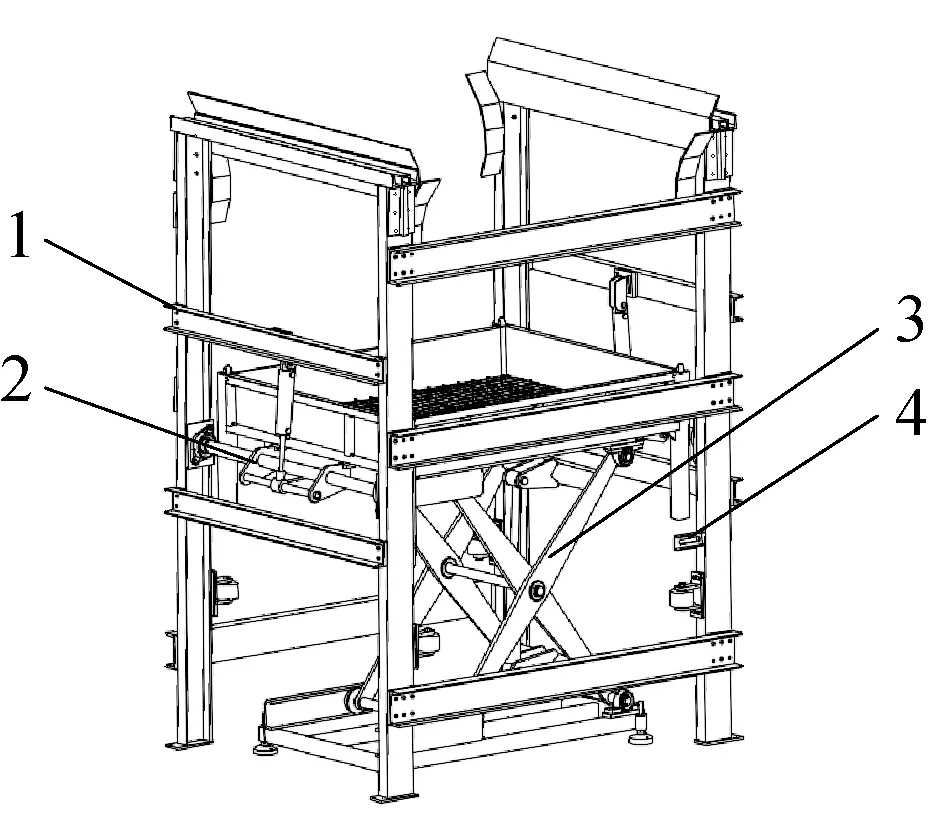

双孢蘑菇浅筐成套生产装备总体结构如图1所示,主要包括发酵料输送播种机、浅筐输送装置、拆筐装置、摆动上料装置、拨料装置、压实装置、覆土装置、码筐装置及PLC控制系统等,构成拆筐、上料、拨料、压实、覆土、码筐等工位。发酵料空筐供给至自动码筐下上均有传动装置,由主驱动电机和链条共同带动完成传动,传送速度设置为0.3 m/s。

图1 总体结构

1.2 浅筐生产工序

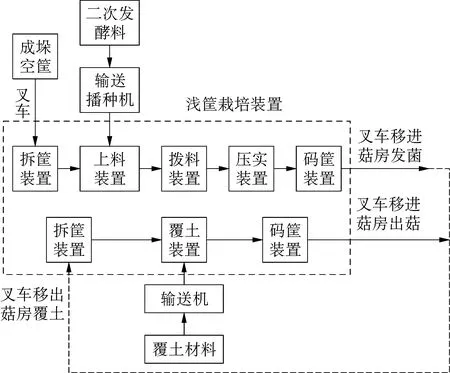

浅筐生产工序如图2所示,主要分为培养料装筐和覆土工序,均在浅筐成套生产装备上完成。培养料装筐时,覆土装置模块暂停工作,其工序为叉车将成垛空筐放置在拆筐装置,通过升降架可自动感应将空筐放落在链条输送机构上,输送播种机将发酵料传输到上料装置,播种机可在上料的同时进行播种,上料摆头将发酵料抛洒在浅筐内,然后浅筐输送至拨料装置,拨料滚筒能够调节浅筐装料量并将发酵料拨匀,继续输送至压实机构,将浅筐内的发酵料压实后,经码筐装置码筐,最后叉车将成垛浅筐转运到菇房内进行发菌,完成发酵料装筐工序,发完菌后需进行覆土才能出菇。

图2 浅筐生产工序

发酵料覆土时,上料装置、拨料装置、压实装置等模块暂停工作,输送机移至覆土装置上方,其工序为用叉车将发满菌丝的浅筐放置在拆筐装置,升降架可自动感应将浅筐放落在链条输送机构上,输送机将覆土材料传输到甩盘机构内,通过甩盘对发菌后的浅筐进行覆土,并调节覆土材料的厚度,经码筐装置码筐,最后叉车将成垛浅筐转运到菇房内进行出菇。

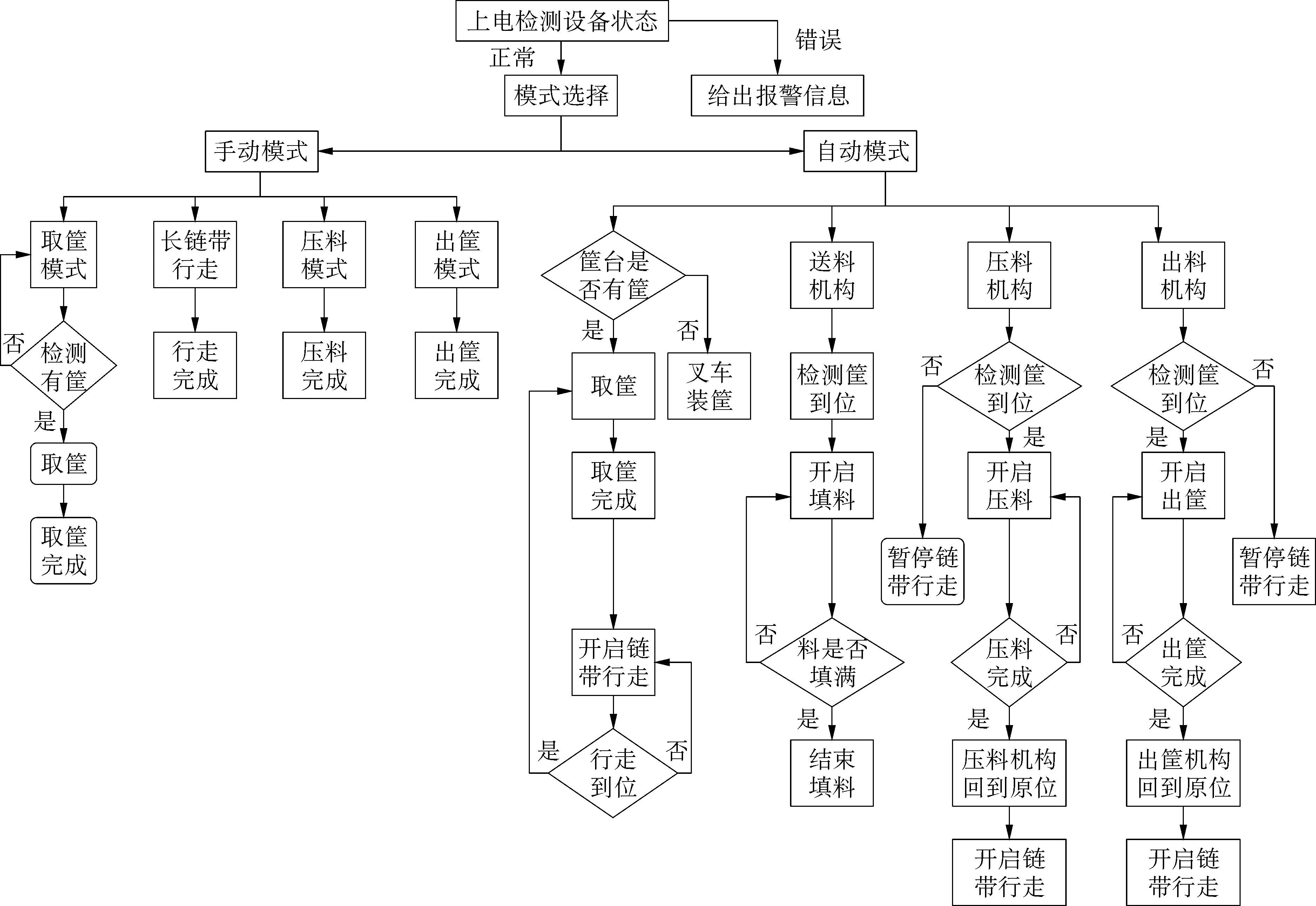

该生产装备采用感应式接近开关检测浅筐是否到位,经由PLC控制系统给出信号指令,执行机构分为步进电机和液压系统,进而完成不同工序的动作,作业流程如图3所示,为了便于试验设计手动模式和自动模式,通过转换开关来切换,浅筐自动作业模式可自动完成空筐进给、上料播种、拨匀、压实、覆土及码筐等工序。

图3 作业流程图

2 关键部件设计

2.1 浅筐设计

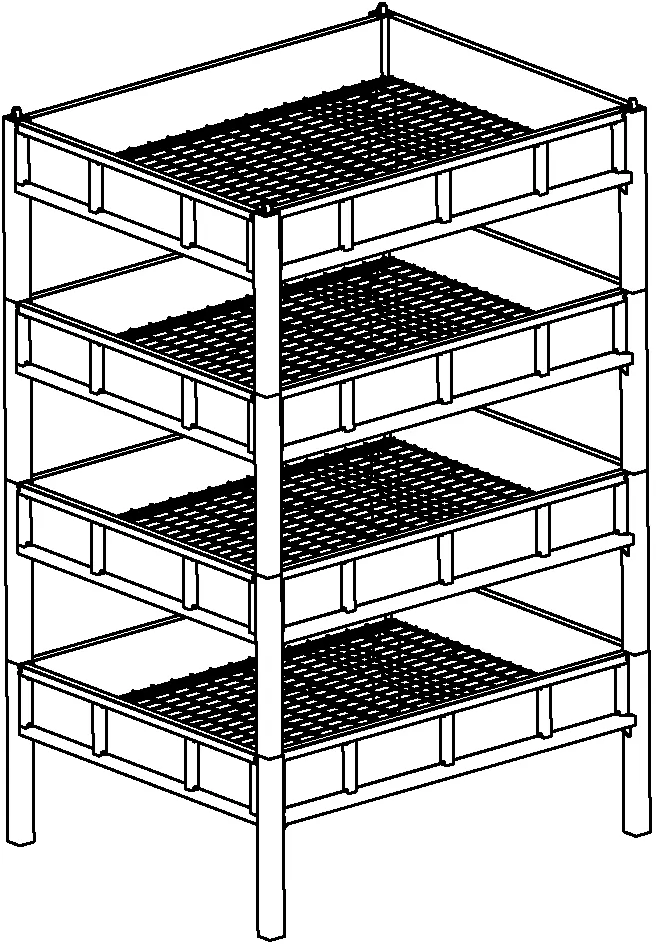

码筐后成垛浅筐如图4所示,浅筐包括筐体和支撑架,筐体由侧板和承料编网组成,为防止漏料和便于卸料,上料是垫上网布;上料筐体四个角设有定位短轴,码筐时可与支撑架内定位孔配合,起定位作用。根据现有栽培菇床尺寸、上料高度和菇房高度,确定浅筐尺寸为1 400 mm×1 200 mm×550 mm,其中浅筐装料高度为250 mm,码筐层数根据菇房设施条件而定,一般为4~6层。

图4 成垛浅筐

2.2 拆筐、码筐装置设计

拆筐、码筐作业过程中,成垛空筐经拆筐后,经过上料压实等工序后,再由码筐装置码垛,拆筐、码筐装置结构及工作原理相同,仅拆筐和码筐时,执行动作顺序相反,如图5所示,其结构主要包括机架、托筐机构、抬升机构、传感器等。

图5 拆筐、码筐装置

拆筐分为三个作业工序,由托筐机构和抬升机构配合完成,分别是抬升机构下降,托筐机构将除抬升机构上的其余浅筐托举,抬升机构继续下降至输送装置下,完成拆筐由输送装置输送浅筐。托筐机构由机架两侧液压缸和托板为托筐机构,为保证各工序运行稳定,单筐总质量为250~280 kg,最多按拖起5筐设计,液压缸最大提升力按15 000 N选用。抬升机构关键部件为一对X形升降架,其一侧通过轴承座固定,另一侧沿滑槽自由滑动,升降平台最高位置与拖筐位置配套设计,升降平台最低位置设计低于浅筐输送装置的输送链条,以便于浅筐能够自由输送,根据浅筐和装料质量设计升降平台及拖筐机构提升力,最多按码6筐设计,升降平台及拖筐机构最大提升力按18 000 N设计。

2.3 拨料装置设计

浅筐拨料装置目的是将浅筐内培养料拨平,保证培养料高度一致,将多余的培养料拨到后续浅筐,拨料装置主要由机架、电机、拨料滚筒和料位传感器等组成。根据前期单因素试验,拨料滚筒采用12组拨齿,转速控制在80~100 r/min,以保证拨齿能将培养料推送至后续的浅筐内,且保证无培养料惯性飞溅[4];拨轮上拨齿宽度与浅筐宽度一致,保证浅筐四周均填充满发酵料;拨料滚筒调节机构设计在拨料机架两侧壁上的安装槽孔,通过沿安装槽孔上下整体移动调节滚筒位置,以保证浅筐内培养料质量可调,根据不同栽培工艺可以调整发酵料厚度,经后续压实装置压实,以调节培养料紧实度,压实装置关键结构类似前文所述的X形升降架。

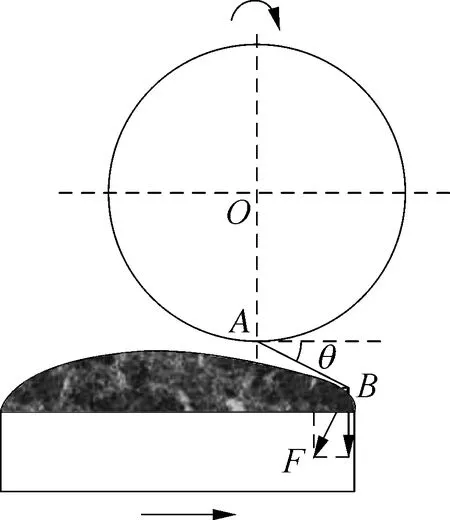

拨料过程如图6所示,拨齿AB作用于培养料的力为F,拨齿与滚筒切线角为θ,为保证拨齿对培养料有下压的力,并有向左分力,能将多余的料拨向后方[4],根据经验θ值设计为30°。

图6 拨料过程

2.4 覆土装置

压实装置后面留有覆土工位,覆土与培养料上料设备共用同一台套装备,覆土时输送带将覆土直接输送至覆土装置上,覆土装置与拆筐、码筐装置共同完成覆土作业工序,实现双孢蘑菇等覆土机械化作业,操作简单,减少设备投入。

覆土装置如图7所示,主要由机架、覆土输送带、甩盘、拨土装置等组成。覆土时用叉车将成垛浅筐从菇房移送至拆筐装置上,将成垛浅筐拆成单筐向前输送至覆土工位,而覆土材料经过输送带落入甩盘装置,覆土随甩盘高速旋转,在离心力的作用下,均匀散落在覆土输送带上,经拨土滚筒,厚度均匀的覆土覆盖在浅筐表面,浅筐覆土后继续向前输送至码筐装置,码筐后的成摞浅筐经叉车移送至菇房,完成覆土作业,拨土滚筒垂直方向位置可以调整,根据不同栽培工艺调整覆土厚度。

图7 覆土装置

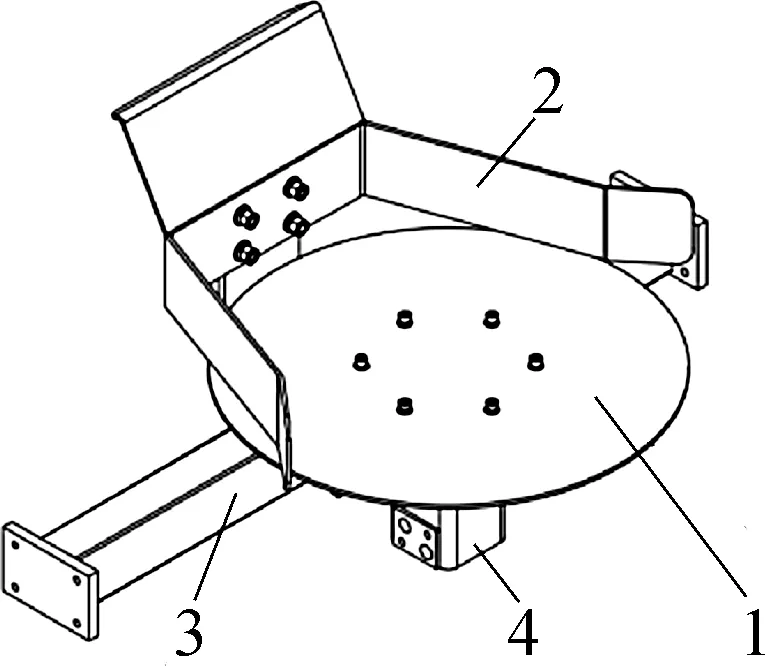

覆土装置关键机构采用甩盘装置,如图8所示,主要包括甩盘、液压马达、支撑架、挡料板,工作时甩盘由液压马达带动高速旋转,覆土随甩盘高速转动,在离心力的作用下,沿着甩盘平面抛射出去,在挡料板的阻挡下,均匀落在覆土输送带上,以保证覆土均匀。

图8 甩盘装置

覆土沿甩盘运动时,设初速度为零覆土颗粒在甩盘上任一点落在匀速转动的水平甩盘上瞬间,在水平方向上,质点上的摩擦力F和离心力Fr计算如式(1)、式(2)所示。

F=mgf

(1)

Fr=mrω2

(2)

式中:m——覆土颗粒的质量;

g——重力加速度;

f——覆土材料与水平甩盘的摩擦系数;

r——覆土颗粒在盘上落点至盘心的距离;

ω——甩盘角速度,覆土落在甩盘上,其角度速度瞬间和甩盘一致。

如果摩擦力足以使覆土颗粒与盘面保持相对静止状态,得到平衡式,即

Fr-F=0

根据理论计算、覆土实际要求并参照相关机型,甩盘直径取值范围是500~600 mm,覆土甩盘直径设计为550 mm,转速为900 r/min。

3 性能分析与试验

3.1 性能分析

主要测试浅筐拆筐—码筐、输送、上料,培养料压实等各工序段配合及其生产效率,生产效率主要以相关工序生产时间体现,试验过程中对拆筐、上料、压实等各工序作业时间的测定均以单个浅筐为单位进行测定。

通过性能测试,该装置整个作业流程作业连贯、有序,在叉车帮助下在内实现浅筐装料作业,同时将成垛浅筐输送至菇房。对浅筐生产装备进行测试,得到工序作业时间如表1所示(不包含覆土工序),计算出单筐装料时间约为60 s,实际生产时每筐由4个浅筐,叉车辅助作业,包括成垛供筐、取筐以及转运至菇房,每次控制在120 s内,最终得到每筐浅筐完成所有工序和转运时间为360 s。

表1 分工序作业时间

3.2 生产试验

3.2.1 试验材料

浅筐式双孢蘑菇生产装备试验在某双孢蘑菇工厂化生产企业,提供出菇生产试验培养料、菇房等基本条件,同时提供与双孢蘑菇工厂化生产对比试验条件,生产试验包括与工厂化生产对比实验和不同压实紧实度出菇试验,装料试验如图9所示。

图9 装料试验

试验前预先准备二次发酵好的培养料[18-19],主要成分为麦秸、牛粪,添加2%石灰、2%过磷酸钙和1%石膏,供试菌株为常规双孢蘑菇菌种W192。

3.2.2 试验设计

浅筐生产模式根据压实工艺设置3个处理组,每个处理组设计三组平行试验[20],通过调节压实装置和控制每筐培养料的质量设置3个方案,方案一培养料压实紧实度为90 kg/m2,方案二紧实度为100 kg/m2,方案三紧实度为110 kg/m2,工厂化对照试验组培养料紧实度为100 kg/m2,出菇试验在同一菇房进行,培养料采用同批次原料,在同一发酵隧道发酵,发酵后温度降至28 ℃后进行上料播种,发菌期料温控制在22 ℃~25 ℃,空气相对湿度控制在70%~75%,保持菇房内空气清新,避光发菌,采用相同覆土材料;出菇期间,料温控制在15 ℃~18 ℃,相对湿度控制在90%左右,按常规方法进行覆土管理及出菇管理等工作[4,21]。同时在上料播种机、覆土装置等的辅助作用下,保障高质量完成播种、覆土作业等也是提高双孢蘑菇产量的重要因素。

3.2.3 测试指标及方法

子实体菌盖直径达到2.5~4.5 cm,视为达到达采收标准,及时进行采菇[22],共采收前3潮菇,每个方案随机选取20个子实体,称重取均值,测量单菇质量;并称重计算各方案每平方米双孢蘑菇的产量,浅筐生产模式以中间1 m2为一个试验小区,工厂化生产为对比试验组,在中间菇床随机选取3处为1 m2的试验小区,采菇由人工自行完成,每个试验小区累计称重,取平均值,方案一、方案二、方案三及对照组单菇质量分别为24.9 g、24.5 g、24.6 g、25.3 g,产量分别为12.8 kg/m2、14.4 kg/m2、16.6 kg/m2、14.7 kg/m2。

由试验结果可以看出,各试验方案的单菇质量均在25 g左右,各试验方案的单菇质量无明显差异;方案二与对照组,在产量无明显差异,说明双孢蘑菇浅筐生产装备产量水平达到了工厂化生产的标准;从产量结果看出,浅筐生产装备产量随培养料紧实度增加有所增加,其中培养料紧实度为110 kg/m2较紧实度为90 kg/m2的产量增加3.8 kg/m2,其原因是一方面压实后相同面积培养料变多,另一方面培养料经压实后,紧实度增加,营养物质更为致密,能量传递和物质转移速度快,从而提高了菌丝对培养料中营养成分的利用效率,致使双孢蘑菇产量有较大提升;通过计算方案一1 kg的培养料双孢蘑菇产量为0.142 kg,方案三1 kg的培养料双孢蘑菇产量为0.151 kg,结果表明培养料经压实,1 kg培养料出菇质量增加了0.009 kg,提高了单位质量培养料出菇转化率,同时随着紧实度增加,培养料体积减少,从而减少双孢蘑菇的栽培面积,节约了空间,可增加菇房利用效率。

4 结论

1)针对双孢蘑菇专业合作社或小型工厂化,研制浅筐生产装备,针对空筐拆筐、上料、拨料、压实、覆土、满筐码筐等工艺流程,分别设计了拆筐装置、摆动上料装置、拨料装置、压实装置、覆土装置、码筐装置以及浅筐输送装置,并配套使用培养料输送播种机、叉车等,组成双孢蘑菇浅筐成套生产装备。

2)对双孢蘑菇浅筐生产装备性能分析,并初步出菇试验,以该装备各工序生产效率、产量为试验目标,通过对浅筐拆筐—码筐、输送、上料,培养料压实等工序段配合及其生产效率进行评价,性能测试表明,设计双孢蘑菇浅筐成套生产装备运行可靠、稳定,压实效果满足双孢蘑菇生产需求,每筐浅筐完成所有工序和转运时间为360 s;从出菇试验结果看出,相同条件下,浅筐生产装备产量与现有工厂化无显著差异,培养经压实后,出菇产量最多增加3.8 kg/m2,同时单位质量培养料出菇质量增加了0.009 kg,相比于工厂化一次性投资高,双孢蘑菇浅筐生产模式更适专业合作社或小型工厂化生产。