拖拉机转向驱动桥自动限滑差速器液压系统设计*

2021-04-09刘学峰仪垂良张德学张成保任冬梅高强

刘学峰,仪垂良,张德学,张成保,任冬梅,高强

(1.山东省农业机械科学研究院,济南市,250100;2.山东双佳农装科技有限公司,济南市,250100)

0 引言

拖拉机作为主要的农田动力机械在我国农业生产中已广泛普及,具有巨大的社会保有量,为农业现代化发展提供了有力的支撑[1-2]。拖拉机在行走和作业时,差速器对保持拖拉机良好的综合性能,特别是动力性能和通过性能等作用颇大[3-4]。作为拖拉机转向驱动桥上重要的动力传动部件,差速器能够保证拖拉机驱动桥两侧车轮在行程不等时以适宜的不同转速与地面作纯滚动,避免车轮产生侧转或滑移[5-6]。然而,由于传统差速器“差速度不差扭矩”的弊端,当拖拉机在复杂地况进行田间作业时,容易出现拖拉机驱动轮空转、侧滑导致差速器无法正常发挥作用的情况[7]。因此,设计具有限滑功能的拖拉机差速器,增大锁紧系数,改善车轮的附着条件,对于进一步提高拖拉机驾驶的安全性、稳定性和舒适性具有重要意义[8-9]。

长期以来,我国的拖拉机研发制造技术与国际先进水平相比还存在着较大差距,特别是在智能化、机电液一体化方面差距更大[10]。目前,国外拖拉机驱动桥上已经较广泛地使用先进的自动限滑差速器,扭矩得以适时、合理分配,拖拉机的行驶性能和通过性能更好[11],而国内,自动限滑差速器大多用于汽车驱动桥上,在拖拉机上的装配使用还未曾见。拖拉机采用的传统普通型差速器,自锁性能不高,同时由于缺乏扭矩合理分配的装置,当车轮出现悬空空转或打滑时,差速器仍会将动力源源不断传递给没有阻力的空转车轮,浪费动力的同时,拖拉机还难以前行[12-13]。随着拖拉机功能和技术的不断拓展,为了弥补传统差速器的不足[14],解决以往差速器自锁性能不佳的问题,研制适合国内四轮驱动拖拉机的自动限滑差速器及能改善自锁性能的液压控制系统迫在眉睫。

本文简要介绍了拖拉机转向桥液压锁止式自动限滑差速器的相关内容,提供了三种液压锁止方案,经分析比对,从中择优选择加装负载敏感优先阀的液压锁止方案作为本机最终液压锁止方案,并重点介绍了该液压系统的结构组成、工作原理以及试验验证等内容。

1 总体结构与工作原理

1.1 总体结构

液压锁止式自动限滑差速器主要包括差速机构和限滑机构两部分组件,如图1所示。差速机构主要由壳体、半轴齿轮、半轴齿轮止推垫、行星齿轮、行星齿轮轴和行星齿轮止推垫等零件组成;限滑机构主要由压紧活塞、中间压盘、摩擦衬盘和摩擦盘总成等组成。

图1 限滑差速器内部结构图

1.2 工作原理

在车辆直行时,转向传感器未检测到车辆转过有效角度时,驱动器控制油泵将压力油送于限滑机构,压力油推动压紧活塞,因压紧活塞的另一端被固定,使得限滑摩擦片产生限滑摩擦力矩,这样左右半轴齿轮就与差速机构一同转动,使得左右驱动轮同步前进,最大限度的发挥出两驱动轮的附着性能。在车辆转弯时,转向传感器检测到车辆转过有效角度,驱动器通过油泵控制压力油送入主油路,限滑机构压力油卸荷,压紧活塞无压力,限滑摩擦力矩消失,恢复传统差速功能。

1.3 主要技术参数

本文设计的液压锁止式自动限滑差速器主要技术参数见表1。

表1 主要技术参数

2 液压系统设计

为了实现液压锁止式自动限滑差速器的上述相关技术指标要求,依据相关液压设计标准[15-16],设计了三种液压系统,现对每一种液压系统的原理、结构、优缺点进行详细阐述。

2.1 利用单向稳流阀分流

如图2所示,本方案是在拖拉机提升工作泵高压口加装单向稳流阀获取油源,主要由单向稳流阀、电磁换向阀和减压阀等元件组成。液压泵流出的液压油经单向稳流阀分为两路,包括恒流油路和分流油路。恒流油路通过单稳阀的A口、减压阀、电磁换向阀进入限滑差速器,为限滑机构提供油源,并通过电磁换向阀和减压阀分别对压紧活塞进行动作方向与压力控制;分流油路则通过单稳阀的B口入主机工作系统。

图2 利用单向稳流阀液压原理图

本方案的优点在于单向稳流阀的价格低,液压系统成本较低。缺点是供应提升器的油液被无条件分流,液压泵流量为40 L/min,进入限滑差速器的恒流油路流量为7.5 L/min,进入提升器的分流油路流量为32.5 L/min,降低了提升器的工作速度19%,并且限滑功能激活状态下,恒流油路油液保压溢流,热功率损失会导致系统温升。

2.2 加装减压阀

如图3所示,本方案是在拖拉机提升多路阀回油口加装减压阀获取2 MPa回油背压以获取油源,主要由电磁换向阀和减压阀等元件组成。电磁换向阀失电状态,液压油不进入限滑差速器,压紧活塞不动作,实现差速功能。差速器需要锁止时,电磁换向阀得电换向,在减压阀回油背压的影响下,液压油进入限滑机构,推动压紧活塞动作,压紧限滑摩擦片,差速功能解除。

图3 加装减压阀液压原理图

减压阀的工作参数有进油口压力p1、出油口压力p2和流量q三项,主要特性如图4和图5所示。

图4 减压阀的q-p2特性曲线

图5 减压阀的p1-p2特性曲线

由图4可以看出,减压阀进口压力p1基本恒定时,若其通过的流量q增加,则出油口压力p2略微下降。当减压阀的出油口处不输出油液时,它的出口压力基本上仍能保持恒定。

实践民俗学在各个国家的发生都有着不同的社会文化和学术发展的背景。在中国,它发生于近二、三十年来中国民俗学转型性发展的过程之中,与所研究的中国本土民俗文化传统和日常交流实践传统不可分割,所以不能简单说中国的实践民俗学理论与实践是受到国外影响的结果。譬如,我们加强了对中国基层社会中特有的庙会文化传统的研究,开拓了对当代民俗即生活方式转变的民俗志书写和研究等,这些都说明了中国民俗学所具有的主体性和与各国民俗学进行对话的资格。[注]参见毛晓帅《中国民俗学转型发展与表演理论的对话关系》,《民俗研究》2018年第4期。

由图5可以看出,当减压阀的进口压力p1发生变化时,由于减压口开度亦发生变化,因而会对出油口压力p2产生影响,但影响的量值不大。

如图6所示,如果用溢流阀产生背压,压力会随着流量大小波动而不稳定,压差在0.3 MPa左右。

图6 溢流阀压力流量特性曲线

本方案的优点是通过调整减压阀弹簧,使其后端产生2 MPa的背压,用减压阀作为背压阀使用,可得到稳定的背压。本方案的缺点是由于在提升器多路阀回油口设置背压,会降低元件可靠性,如果长时间工作,则热功率损失较大,损失功率为1.4 kW,导致系统温升过快,超过最佳工作温度上限,不仅无法正常工作,还会对整个系统产生较大危害[17-18]。

2.3 加装负载敏感优先阀

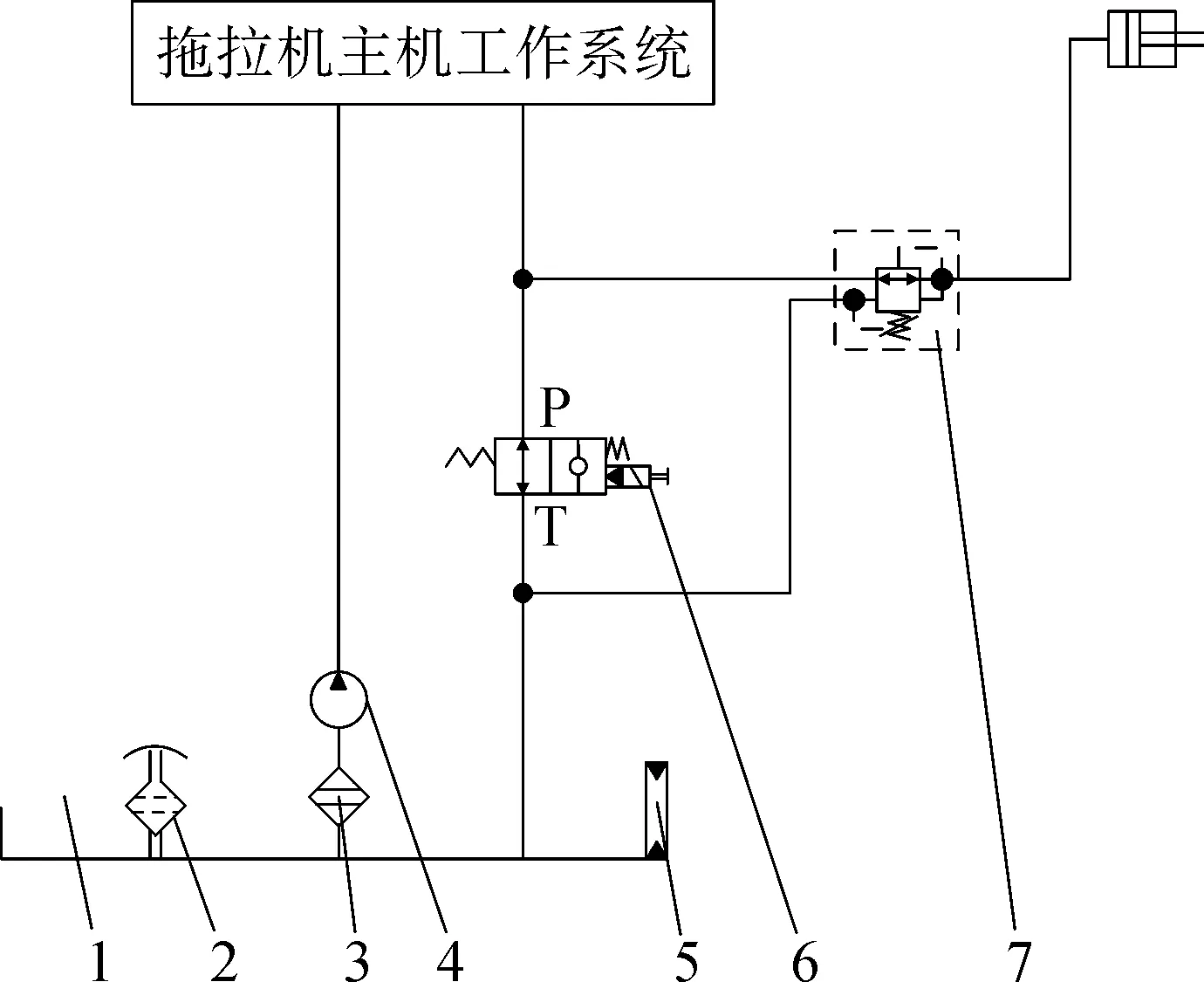

目前,基于负载敏感技术的液压系统技术在国内不断发展成熟,其具有功耗低和效率高等优点,可广泛应用于农业机械、工程机械等重要行业领域[19-21]。基于此,本方案在拖拉机提升工作泵高压口加装负载敏感优先阀获取油源,以实现限滑差速器的稳定高效作业。该方案结构和原理如图7所示。

图7 加装负载敏感优先阀液压原理图

液压泵流出的液压油经负载敏感优先阀分为两路,优先分流油液通过减压阀、电液控制组合阀进入限滑差速器,为限滑机构提供油源,并通过电液控制组合阀和减压阀分别对压紧活塞进行动作方向与压力控制;剩余油液入主机工作系统。

本方案优点是限滑差速器设定流量优先、按需供给,供应提升器的油液有条件分流,降低了对提升器的工作速度的影响程度。限滑功能激活状态,优先分流油液不溢流,不会因热功率损失而导致系统温升。缺点是负载敏感优先阀的价格相对较高,使得整个液压系统成本有所提高。

综合考虑以上三种方案,经过认真分析比较,选用加装负载敏感优先阀的技术方案作为本设计的实施方案。如图8所示,本方案电液控制系统由负载敏感优先阀、电液控制组合阀、转向传感器、驱动器、液压油输送管道等相关元件构成。

图8 自动限滑差速器控制系统示意图

限滑控制系统与拖拉机主液压系统共用油,通过负载敏感优先阀与主液压油泵相连,分流出来的压力油接电液控制组合阀,从电液控制组合阀出来的压力油一路经管路接入限滑压紧活塞的压油腔,另一路经管路接入负载敏感优先阀的压力反馈口,电液控制组合阀的回油口经管路与拖拉机提升器主回油口相连接,转向传感器安装于转向节轴上并随转向节转动,当转向节转过有效角度时,转向角位移传感器发出信号到驱动器,驱动器发出指令,断开控制电路,使电液控制组合阀换向,从而控制液压油流向。

2.4 主要液压元件选型

2.4.1 负载敏感优先阀

负载敏感优先阀可以理解为三通型定压分流阀,作用是把进口流量按照一定要求优先输送至优先动作油路,进口流量的其余部分送至另外的液压工作系统。原理图如图9所示,其中P口与主液压泵进油口连接,CF口与电液控制组合阀进油口连接,EF口与工作系统多路阀进油口连接,LS口与限滑压紧活塞的压油腔连接。

图9 负载敏感优先阀原理图

主机液压系统压力20 MPa,流量40 L/min,当主液压泵不工作时,在弹簧作用下,通往工作系统EF口关闭,CF口打开。泵启动后,油液经优先阀CF口优先流向电液控制组合阀,限滑功能关闭时,油液到达电液控制组合阀后压力迅速升高,阀芯移动,开大EF口,关小CF口直至完全关闭,即可理解为限滑功能关闭时CF口处于关闭状态,P口与EF口连通,主液压泵的油液全部流向工作系统,此时LS口的压力为零。限滑功能激活时,电液控制组合阀换向,CF口与限滑压紧活塞的压油腔连通,油液推动压紧活塞动作,压紧限滑摩擦片,限滑功能激活状态。此时,LS口的压力信号作用在阀芯的左端,阀芯右端的压力较活塞压油腔的压力低,由于阀芯两端压差的变化和弹簧的作用,使得阀芯右移至CF口开口增大,EF口开口减小,液压油优先供给限滑机构。

作为本系统的关键部件,负载敏感优先阀的性能,决定着整个液压系统的稳健性。经过计算和多次试验,本设计选用CP310-6型负载敏感优先阀,拥有好的稳定性,并具有较强的抗干扰能力,满足系统设计要求。

2.4.2 主要元件参数

整机液压泵流量为40 L/min,额定压力20 MPa,进入限滑差速器的恒流油路流量为7.5 L/min,根据系统工作压力与通过各液压控制阀及油缸的最大流量,选取主液压泵、电液控制组合阀及辅助元件,本系统选取的液压元件型号参数值如表2所示。

表2 液压元件主要参数和型号

3 整机性能试验

3.1 试验条件

试验在山东济南市章丘区枣园镇某公司试制车间,使用的液压油牌号为L-HM46长城牌抗磨液压油,液压油固体颗粒污染等级不高于NAS10级。试验检测仪器如表3所示,试验样机如图10所示。

表3 试验检测仪器

图10 试验样机

3.2 试验方法

依据《JB/T 58207—1993液压系统总成出厂检验技术条件》,用测温仪测量液压油箱3 h系统温升,将压力表分别接入液压泵出油口和系统回油口位置测量系统工作压力和回油背压,用电子秒表记录系统响应时间,用扭矩测试仪测量锁止力矩,在每一位置处重复3次试验,算取平均值。

3.3 试验结果

本次试验中主要对样机工作压力、锁止力矩、回油背压以及系统温升等指标进行了测试,多次试验后取平均值得到测试结果如表4所示。3 h温升最高55 ℃,工作压力1.8 MPa,锁止力矩1 840 N·m,回油背压0.35 MPa,响应时间0.20 s,试验结果表明,测试的各项指标均满足设计要求,并符合《GB/T 3766—2015液压传动系统及其元件的通用规则和安全要求》的相关要求[22]。

表4 液压系统试验性能测试结果

4 结论

1)设计了一种拖拉机驱动桥液压锁止式自动限滑差速器的液压系统,根据拖拉机转过角度,液压系统自动对差速器锁止限滑,提高了拖拉机的传动及通过性能。

2)提供了三种液压锁止系统方案,分别具体剖析了三种方案的结构特点及优缺点,并从中择优选择加装负载敏感优先阀的液压锁止方案作为本机液压锁止方案,提高了限滑差速器的自锁性能,具有实际工程应用参考价值。

3)对加装负载敏感优先阀的液压锁止方案的主要液压元件参数进行了分析选型。经过试验测试,所设计拖拉机转向驱动桥液压锁止式自动限滑差速器液压系统的性能稳定,设计合理,3 h系统温升55 ℃、工作压力1.8 MPa、锁止力矩1 840 N·m、回油背压0.35 MPa、响应时间0.2 s,各项指标均达到相关规定要求。