基于多源异构数据融合的化工安全风险动态量化评估方法

2021-04-09刘庆龙曲秋影赵东风刘尚志王劲

刘庆龙,曲秋影,赵东风,刘尚志,王劲

(1 青岛欧赛斯环境与安全技术有限责任公司,山东青岛266520; 2 中国石油大学(华东)机电工程学院,山东青岛266580; 3 中国石油大学(华东)化学工程学院,山东青岛266580)

引 言

石油化工行业是我国的支柱产业之一,对于推动我国经济发展发挥着重要作用。在化工生产过程中,通常包含大量易燃易爆及有毒有害的危险物质,伴随着高温、高压的生产环境,极易引发事故,发生灾难性后果。近年来,化工行业安全生产形势整体有所好转,但情况依然不容乐观[1]。因此,在石化企业中,评估过程系统的安全风险预测事故发生情况,将潜在的安全风险保持在风险可接受水平以下尤为重要。

传统的定量风险分析方法已较为成熟,但也存在许多缺陷,如事件树、事故树以及Bow-tie 等方法[2-5]无法考虑基本事件之间的条件依赖性,并且其本质是静态的,无法更新事件概率以及随之而来的风险。近年来,贝叶斯网络被广泛应用于动态风险评估工作[6-8],但其需要大量先验数据,而实际生产过程中历史故障数据的获取往往比较困难,使得该方法不易实施。符号有向图(SDG)是一种基于过程知识的因果性建模方法,该方法通过分析节点间关系及状态变化描述系统故障[9],但其缺乏对故障路径的标记,在风险的动态传播方面缺乏直观性。模糊Petri网(FPN)是研究风险动态传播机理的有效手段,可建立各风险节点之间的联系,从而对初始事件到发生事故的演化过程进行直观分析,得到事故演化路径。目前已广泛应用于电网、交通、化工等领域[10-14],但其在定量计算过程中数据都是通过数据库所得,并不能很好地反映实际工况。目前,很多企业已建立信息化管理平台,利用大数据、人工智能等对数据进行实时采集[15],多源异构数据融合技术得到广泛应用[16-20]。

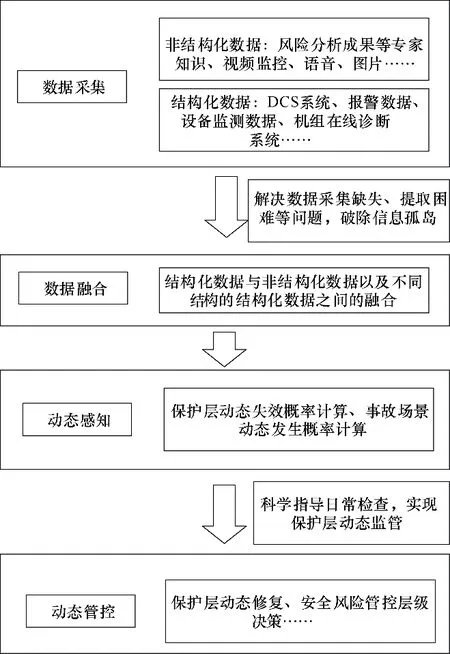

随着自动化、信息化、智能化等技术渗透到化工企业生产过程的各个环节,现场的传感器、生产过程中的各个信息系统均会产生大量数据,这些数据分布在多个数据源中,具有多源、异构的特点[21]。因此,针对目前风险分析缺乏数据融合,难以解析风险动态时变机理的现状。本文采用知识图谱处理非结构化数据,在此基础上进一步融合设备监测数据、报警数据等结构化数据,利用多源异构数据的关联、交叉和融合,采用HAZOP+LOPA 分析的方法分析事故后果场景,建立基于改进模糊Petri 网的因果链路拓扑,进而充分考虑失效和故障数据随时间的变化,解析风险动态时变机理,最终建立动态风险量化评估模型,该模型的数据融合架构如图1所示,能够实时定量评估事故场景发生概率,精准测量风险点动态风险值,并分析不同保护层失效时风险的动态变化,科学指导安全风险管控措施的日常检查、维护及定期测试。

图1 多源异构数据融合架构Fig.1 Multi-source heterogeneous data fusion architecture

1 模糊Petri网基本原理

模糊Petri网是Petri网的改进,将传统Petri网融合模糊集理论可以表示不确定性专家知识,进而对具有不确定性的专家系统进行建模[22]。考虑到炼化系统风险传播过程中有相应的保护层阻止事故发生,在传统模糊Petri 网中故障库所的基础上加入保护层库所,表示系统中存在的保护层。将改进的模糊Petri 网定义为一个九元组:{P,L,T,F,IN,OUT,W,V,D},其中:

(1)P={p1,p2,p3,…,pi}表示故障库所集,即系统中存在的故障,i表示故障个数;

(2)L={l1,l2,l3,…,ln}表示保护层库所,即系统中存在的保护层,n表示保护层个数;

(3)T={t1,t2,t3,…,tm}表示变迁集,即某个风险的发生过程,m表示变迁的个数;

(4)F={f1,f2,f3,…,fi}表示命题集,与pi相互对应;

(5)IN 为P→T 输入函数,表示输入库所到变迁的映射;

(6)OUT 为T→P 输出函数,表示变迁到输出库所的映射;

(7)W 为权函数,表示库所p 对变迁t 成立的支持度;

(8)V={μ1,μ2,μ3,…,μm}表示故障库所及保护层库所的可信度集合,即设备发生故障的可能性;

(9)D={d1,d2,d3,…,dm}表示变迁发生的阈值集合,即变迁t发生必须满足wi×μ1≥d1。

模糊Petri 网能有效传承专家知识,通过因果拓扑直观展示HAZOP 和LOPA 风险分析成果等非结构化数据,进而融合控制系统故障数据、报警数据等结构化数据进行定量计算,并根据监测数据的波动实现事故场景概率的动态更新。以炼化系统中储罐溢流为例,对其建立改进的模糊Petri 网模型,如图2 所示。故障库所P1表示人员误开大阀,可信度μ1表示人员误开大阀的可能性,保护层库所L1表示液位控制系统失效,可信度μL1表示其发生故障的可能性,变迁t1表示引起储罐液位升高,发生变迁t1的阈值和权值分别为d1和w1,故障库所P2表示储罐的液位升高,可信度μ2表示储罐液位升高的可能性,若μ1×μL1>d1,变迁t1发生,μ2=μ1×μL1×w1;若μ1×μL1<d1,变迁t1不发生。

图2 模糊Petri网模型Fig.2 Fuzzy Petri net model

2 动态量化评估模型建立

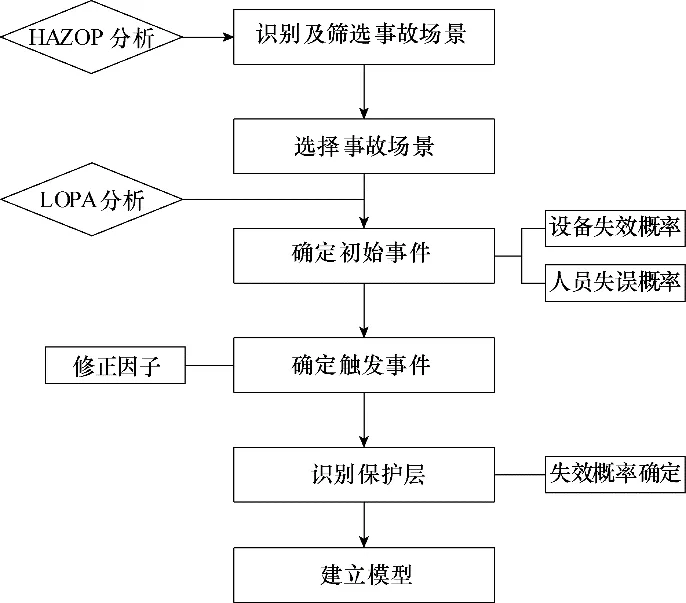

基于模糊Petri 网的基本原理及相关关系,分析步骤如图3所示。

(1)识别及筛选事故场景

通过HAZOP 分析确定初始(固有)风险等级较高的风险,进而采用LOPA 分析进行事故场景分析,得出造成事故发生的原因、后果及措施。

(2)确定初始事件及触发事件

图3 改进模糊Petri网的分析步骤Fig.3 Improved analytical procedure diagram of fuzzy Petri net

触发事件包括使能条件和修正因子。修正因子通常包括点火概率、人员暴露概率、死亡率等[22],着重对点火概率取值进行研究。

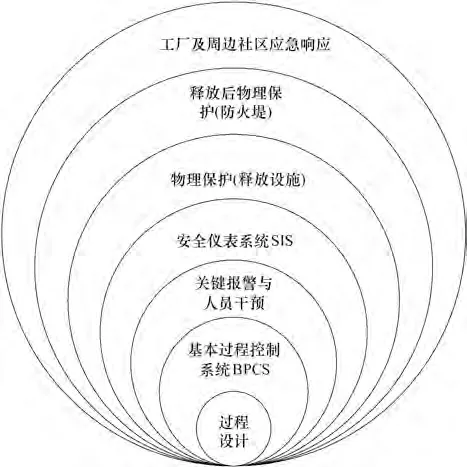

(3)识别保护层

典型化工装置的保护层呈“洋葱形”分布,如图4 所示[23]。本次研究主要针对基本过程控制系统(BPCS)、关键报警与人员干预、安全仪表系统(SIS)、物理保护、释放后物理保护等保护层进行分析。

图4 洋葱模型Fig.4 The onion model

(4)建立模糊Petri网模型

基于前面确立的事故场景以及分析得出的初始事件、触发事件和保护层,确定模型中的库所和变迁,根据化工过程故障传播的模糊Petri 网表示规则,建立模型。

3 参数分析

3.1 初始事件失效分析

初始事件包括机械设备失效、控制系统故障、人员失误和外部事件。外部事件一般为自然环境引起的破坏事件,本次分析不做考虑。

(1)机械设备失效和控制系统故障 现有设备失效概率取值大部分来源于国外数据库,如海上设备可靠性数据库(OREDA)、过程设备可靠性数据库(PERD)等,所选取的参照数据未结合我国设备使用实际情况。为获得更符合企业实际情况的设备失效概率,将设备失效分为两类:机械设备失效和BPCS控制系统故障。

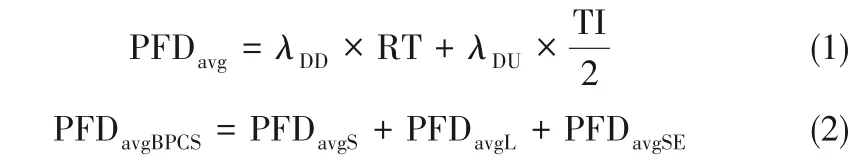

BPCS 控制系统故障定量计算方法可参照定量SIS 的相关方法,采用式(1)计算控制系统每个部分的PFDavg,然后采用式(2)计算整个控制系统的故障概率PFDavgBPCS。

式中,λDD表示检测到的子系统中危险失效率;RT 表示平均维修时间;TI表示测试周期;λDU表示未检测到的子系统中危险失效率;PFDavgBPCS表示控制系统的故障概率;PFDavgS表示传感器子系统的失效概率;PFDavgL表示逻辑子系统的失效概率;PFDavgSE表示最终元件子系统的失效概率。

机械设备失效按照式(3)计算失效概率F[24]:

式中,FG表示同类设备的平均失效概率;FE表示设备修正系数;FM表示管理系统评价系数;FL表示超标缺陷影响系数。

FE由四个因子组成(图5),需分别确定四个因子的取值后确定FE,FL根据设备的制造质量和服役过程中的退化机理来确定。因此,对于同一个工厂,FG和FM的取值是固定值,影响设备失效概率的主要是FE和FL。

FE中四个因子的取值可通过监测介质的温度、压力、流速等运行数据以及企业的管理水平和设备的基础资料来确定,进而得出FE的取值。FL可通过设备的定期检验、服役条件等进行赋值。

通过对工厂中设备运行数据的监控不断更新设备的失效概率,实现机械设备失效概率的动态计算。

(2)人员失误 目前应用较多的人因可靠性分析 方 法 有THERP、CREAM、HCR、HEART、SLIM等[25-26]。为了更好地应用于各生产领域并获得更加精确的结果,本文融合THERP 和HCR 两种模型计算人员失误概率。

THERP 模型是根据事故的发展过程,分析涉及的人员行为,建立人因可靠性事件树,并对树中各分支赋予其发生的概率,最终计算作业成功或失败的概率。

图5 设备修正系数Fig.5 Equipment correction factor

HCR 模型是量化操作人员对系统异常信号没有在规定的时间完成规定指令的概率的模型[27]。计算公式如下:

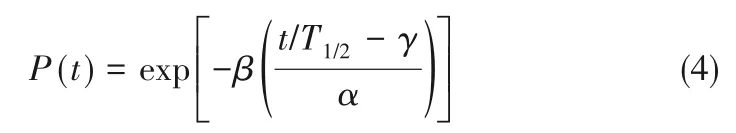

式中,t表示允许操作人员响应的时间;T1/2表示响应时间中值;α、β、γ 表示与行为类别有关的威布尔分布参数。

T1/2的计算公式如下:

式中,T1/2,nominal表示一般状况的响应时间;K1表示操作人员经验;K2表示操作心理压力;K3表示控制室人机界面质量。

THERP 模型主要针对与时间无关的人的序列动作;HCR 模型则侧重于与时间相关的人的认知行为。人的行为一般包括认知、诊断和操作三个阶段。人员在认知及诊断阶段采用HCR 方法选取相应的计算参数进行计算;用THERP方法来计算在操作阶段中人员失误概率,建立人因事件树进行分析。THERP+HCR 模型综合了两种方法各自的优势对人因可靠性进行定量计算,为风险分析提供精确数据。

3.2 保护层失效分析

保护层可有效阻止初始事件进一步演化为事故,避免重大事故的发生。保护层中涉及到的设备失效概率可参照初始事件设备失效概率计算方法。

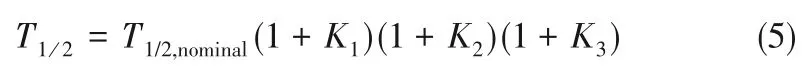

安全仪表系统保护层针对不同的冗余结构有不同的失效概率计算方法[28],选取典型结构2oo3 结构进行分析。2oo3 结构是由三个并联通道构成,两个或两个以上通道发生危险失效时,则某个安全功能失效。该结构的平均要求时PFDavg2oo3计算公式如下:

式中,β 表示共因失效因子;λDU表示未检测到的子系统中危险失效率;βD表示诊断共因失效因子;λDD表示检测到的子系统中危险失效率;λSD表示检测到的子系统中安全失效率;tCE表示通道失效状态的平均时间;tGE表示系统等效停止工作时间;TI 表示测试周期;MTTR表示平均恢复时间。

关键报警和人员干预保护层失效包括报警器失效和人员失误,其中报警器失效概率Pa按照设备的失效概率计算方法来计算,人员失误Pb包括操作员对报警的感知以及处理能力,对于这部分的人因可靠性计算,首先采用APRIORI 算法挖掘报警事件与操作事件的关联关系[29],根据报警数据计算人员的感知能力和处理能力,获得人因可靠性,进而获得人因失效概率。

APRIORI 算法是挖掘关联规则的频繁项集算法,其实现过程如图6所示。

图6 APRIORI算法实现过程Fig.6 APRIORI algorithm implementation process

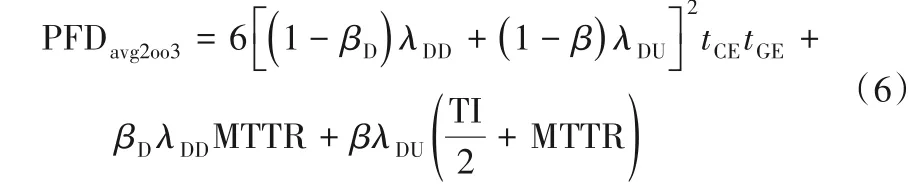

设C={x1,x2,…,xi,v1,v2,…,vj}是包含过程报警和处理事件的项的集合,x和v分别为过程变量和操作变量。通过该算法,可建立x→v 的关联规则,其表示当x 发生报警时,v 可抑制报警的发生。因此,可用操作员是否成功处理了过程报警来衡量其处理能力,即

式(7)和式(8)分别表示操作员对报警处理成功和失败。

假设在统计期内产生的报警数量为M:

式中,M1表示仍然存在的报警;M2表示消失的报警;M11表示人员未响应仍存在的报警;M12表示人员响应但未消失的报警;M21表示人员未响应但消失的报警;M22表示人员响应后消失的报警。

其中,M1和M2根据统计数据获取,根据关联规则可分析得到M12和M22。

则操作员的感知能力计算公式为:

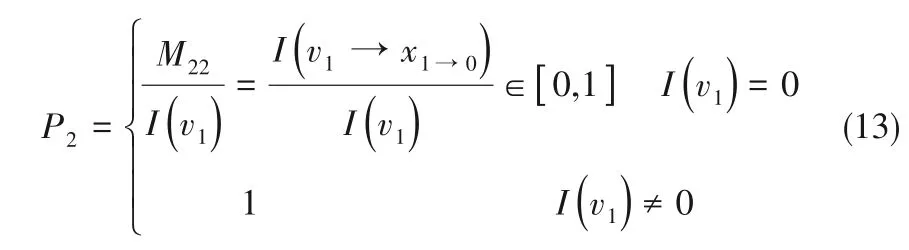

操作员的处理能力计算公式为:

人因可靠性P′及人因失效率Pb计算公式如下:

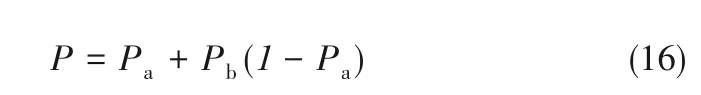

则关键报警和人员干预保护层失效概率P计算公式为:

3.3 修正因子分析

点火概率指可燃物质泄漏后被点火源点燃的概率,分为立即点火概率和延迟点火概率。

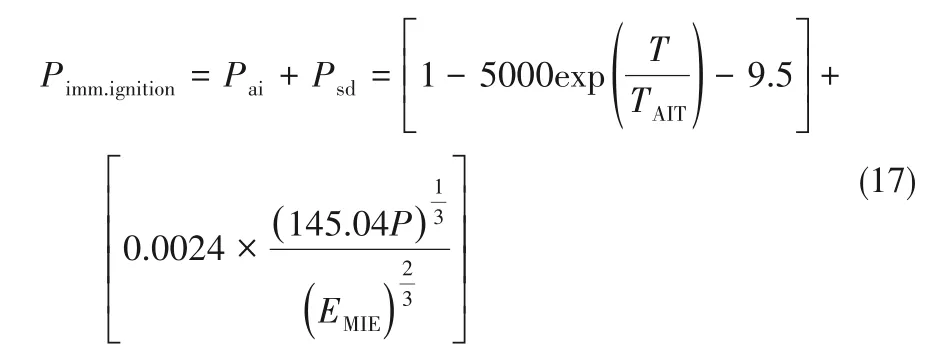

立即点火概率默认值为0.15,该值极大地取决于泄漏物质特性及泄漏环境,因此应根据立即点火概率的主要影响因素得出更能反映实际情况的取值,考虑到泄漏物质本身的燃烧特性及泄漏环境得出其计算公式为[30]:

式中,Pai表示自燃特性概率;Psd表示点火能特性概率;Pimm.ignition表示立即点火概率;T表示泄漏物质的温度,℉;TAIT表示泄漏物质自燃温度,℉;EMIE表示泄漏物质最小点火能,mJ;P 表示泄漏物质的压力,MPa。若T/TAIT<0.9,则Pai=0,若T/TAIT>1.2,则Pai=1。

延迟点火概率默认值为0.3,该值极大地取决于泄漏环境,应考虑物质的燃烧特性(Mmat)、物质的泄漏量(Mmag)、释放的持续时间及点火源强度(Mdur)、室内和户外运行(Min/out)四个修正系数对其进行修正[31]。

物质的燃烧特性:

式中,MIE 为物质的最小点火能,mJ。Mmat的取值范围为0.1~3。

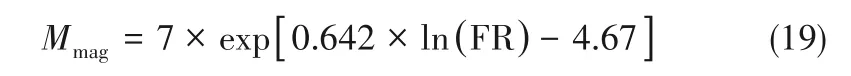

物质的泄漏量:

式中,FR 为孔的流速,lbs/s(1kg/s=2.2lbs/s),最大值为2。

释放的持续时间及点火源强度:

式中,t表示时间,s。S为点火强度,取值可参照基于BakerRisk收集的数据[30]。

对于室内和户外运行(Min/out),一般考虑室外气体云的影响,若操作在室内,则Min/out=2,在室外则不需要考虑这个修正因子。

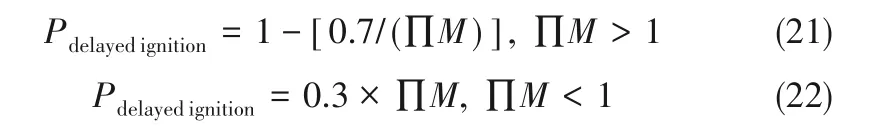

将以上四个参数的乘积(∏M)对延迟点火概率进行修正,具体计算方法如下:

4 实例分析

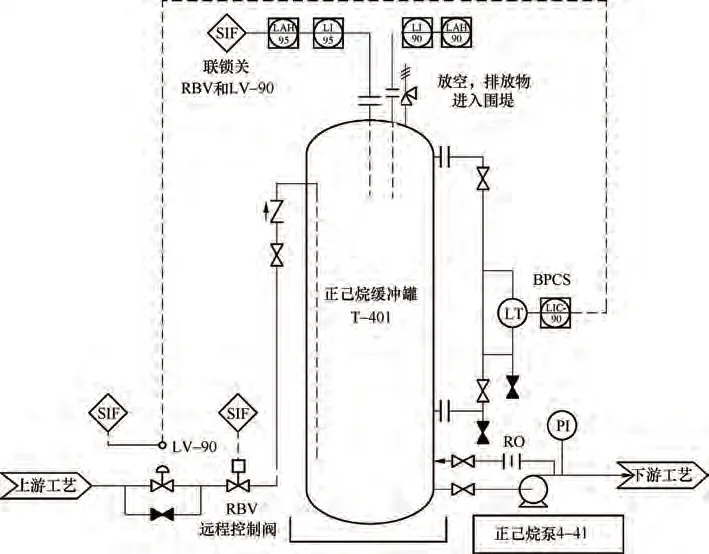

正己烷从上游工艺单元进入正己烷缓冲罐T-401,其简化流程如图7所示。

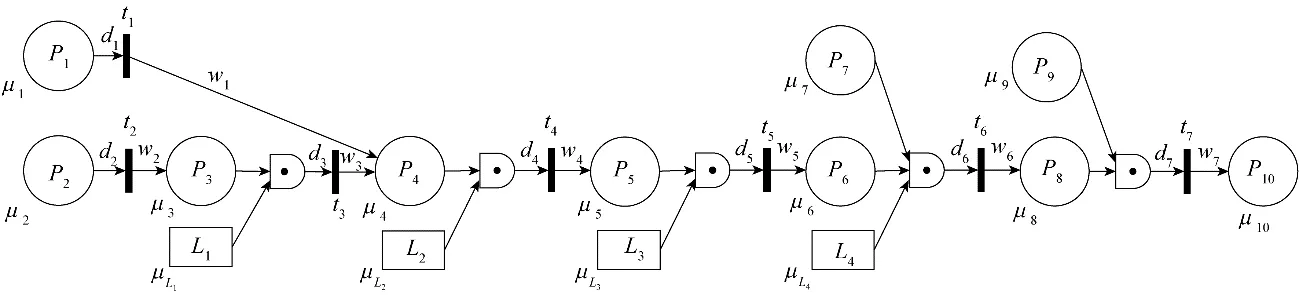

(1)基于HAZOP 分析结果,确定正己烷缓冲罐溢流事故场景,得出风险传播过程的初始事件、触发事件及相应的保护层,构建改进的模糊Petri 网模型,如图8所示。

(2)模型中初始库所包括故障库所P1,P2,P7,P9和保护层库所L1,L2,L3,L4。初始库所的可信度根据企业历史运行数据,按照各参数计算方法,分析计算得出其取值,各变迁的权值和阈值由专家经验得出[14],模型中各参数含义及取值见表1。

经过对模型进行计算,得到缓冲罐溢流的发生概率为1.21×10-4,根据点火概率计算公式,得到其点火概率为0.64,人员暴露概率定为0.5,得到发生火灾爆炸概率及人员伤亡概率分别为9.99×10-7和4.99×10-7。根据风险矩阵,风险处于可接受范围。

图7 正己烷缓冲罐工艺流程图Fig.7 Process flow chart of n-hexane buffer tank

图8 正己烷缓冲罐溢流事故模糊Petri网模型Fig.8 Fuzzy Petri net model of overflow accident of n-hexane buffer tank

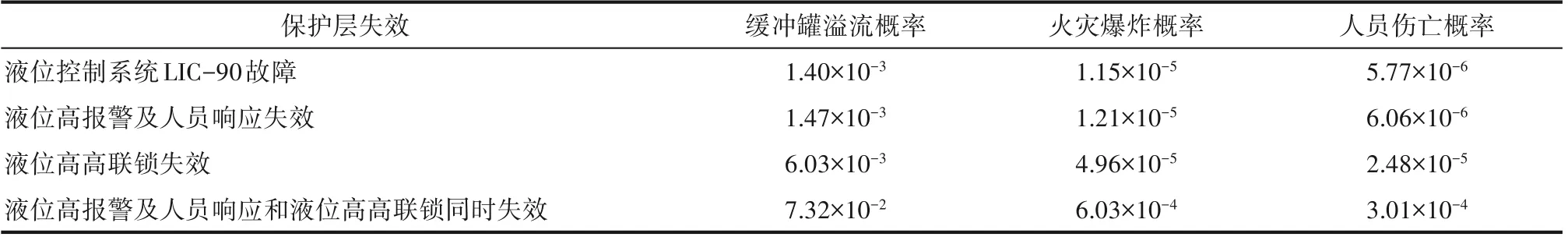

基于目前保护层数量庞杂的现状,企业难以科学、全面地辨识逐个保护层的安全状态,因此,分别计算该模型在BPCS 控制系统故障、关键报警及人员干预失效以及安全联锁系统分别失效、关键报警及人员干预和安全联锁系统同时失效时对事故发生的影响,为日常检查提供依据,计算结果如表2所示。

由计算结果可知,液位控制系统和液位高报警及人员响应失效对事故发生影响不大;安全联锁失效后,人员伤亡发生概率数量级发生明显变化,液位高报警和安全联锁同时失效后,风险处于不可接受范围。因此,该装置在日常检查过程中应加强对安全联锁系统的检测,确保其功能正常,防止事故发生。

另一方面,根据人员伤亡概率的目标概率,可以反算联锁等保护层的期望失效概率,进而得到测试周期等参数,科学指导保护层的动态完好性管理。

5 结 论

(1)基于现有的LOPA 模型对事故场景进行分析,建立了考虑保护层的模糊Petri 网模型,分析风险的动态传播路径。采用数据融合的方法作为信息收集手段,针对模型中涉及到的各种参数进行分析计算,构建多源数据融合的安全风险计算模型,分析结果表明其计算结果更为精确。

(2)以正己烷缓冲罐为例,建立其风险动态转移模型,通过对各参数分析计算得到其缓冲罐溢流事故、火灾爆炸事故及人员伤亡事故的发生概率。进一步分析其在不同保护层失效时的事故发生概率,结果表明安全联锁系统失效对事故发生影响最大,日常管理中应加大对其检测频率。另一方面,根据人员伤亡概率的目标概率,可以反算联锁等保护层的期望失效概率,进而得到测试周期等参数,科学指导保护层的动态完好性管理。

表1 模糊Petri网模型中各参数含义及取值Table 1 The meaning and value of each parameter in fuzzy Petri net model

表2 各保护层失效事故发生概率Table 2 Probability of failure accident of each protective layer

(3)基于多源数据融合的安全风险动态量化评估方法计算结果更加精确,能够反映系统实时风险,为过程安全管理提供有效依据。