耦合传质的羰基化固定床反应器传热模拟分析

2021-04-09李英李浙齐张香平

李英,李浙齐,张香平

(1 大连交通大学环境与化学工程学院,辽宁大连116028; 2 中国科学院过程工程研究所,北京100190)

引 言

环氧乙烷和二氧化碳催化环加成制备碳酸乙烯酯是一种环境友好、原子经济的工艺[1-2]。目前对反应催化剂和动力学机理的研究一直是关注的焦点,而对反应器的研究还很少[3]。作为一种放热性很强的反应,控制反应温度是保持良好转化率的关键,所产生的热量必须有效地从催化剂床层中移出,否则就会在局部形成热点。热点影响反应器的性能和催化剂的寿命[4]。在实际应用中需要保证反应转化率条件下准确描述反应器的传热特性、热点位置及热点温度;同时传热性能又与传质导致的反应放热量密切相关。固定床反应器是一个非常敏感的系统,由于反应速率与温度呈指数关系,系统的热容较低,因此操作变量的任何微小变化都会导致温度和浓度的大幅度变化,甚至导致反应器失控[5-6]。建立能准确描述其特性的数学模型,不但可以给反应器设计和最优化操作提供理论依据,更减少了工作量[7]。多年来,研究者已经尝试过很多类型的固定床传热数学模型,Borkink 等[8]对这些模型进行了回顾。在大多数确定性模型中,离散模型(细胞模型)由于难以同时考虑传热和传质而逐渐被淘汰,伪连续模型一直占据主导地位。通常可以将传热模型分为均相与拟均相、一维与二维、轴向分散与活塞流等各种类型。在大多数稳态非反应条件下测量传热的实验中,流体和固体的温度差别很小,拟均相模型作为首选。因此计算流体力学分析被广泛用于预测流体动力学行为以及热传导现象和热点信息[9-10]。使用CFD 模拟预测浓度分布的优势,有利于提高固定床反应系统的整体性能[11-15]。例如,Arzamendi等[16]开发了三维CFD 模型来模拟低温费托合成微通道反应器的传热,沸水用作冷却剂。为简化CFD 模拟过程,多孔介质模型[17-18]简化处理了流动和传递过程。Jakobsen 等[19]在研究固定床内合成气和甲醇反应过程时,将固定床作为多孔介质处理,获得流场信息基础上,采用一维或二维拟均相模型求解热量和质量平衡方程,得到反应器内的浓度场和温度场。Anastasov[20]采用两维非均相模型考察邻二甲苯氧化制苯酐过程中冷却剂温度、反应混合物进口温度、初始反应物浓度对热点温度的影响。Schlereth 等[21]证实在适中的转化率条件下,一个简单的一维模型能够描述定性趋势,并可用于筛选可能的工艺条件。针对典型的放热反应——费托合成,Jess 等[22]、Lee 等[23]研究了进口温度、冷却剂温度、催化剂颗粒直径、H2/CO 摩尔比对热点和径向温度梯度的影响。Chabot 等[24]在此基础上采用两维模型探讨管径的影响,发现热行为对气体热传导的高度依赖性。

在滴流床反应器中,气液固三相同时存在,使得传质过程非常复杂,气相首先扩散到气液界面,被液相溶解吸收,然后通过液膜扩散到催化剂内进行反应,由于催化技术的发展,催化剂活性较高,过程的总速率常常受制于内扩散。在通常条件下,Biot数都不大,颗粒内部的温度可以认为是均匀的,需要关心的是传质扩散对放热量的影响。床层传热要考虑有效热导率、壁面-流体热导率[25]。当管径、反应条件固定时,主要和催化剂堆密度、催化剂颗粒大小有关。催化剂颗粒太小,催化剂之间的空隙较少(堆密度大),热量可能更不容易传导。目前文献只提到操作条件对热点温度的影响,而忽略了对热点浓度的影响[26]。更没有体现传质传热和反应的协同作用。

本文根据模型适用条件,选择一维拟均相模型考察CO2转化碳酸乙烯酯固定床反应器内浓度和温度分布,将有效径向热传导系数和壁面热导率转换为单一参数。并结合内扩散传质对转化率和床层温升的影响,确定反应器的最佳适用条件。

1 数值模拟

1.1 计算模型

滴流床内传热控制方程一般被假设为一维拟均相、二维拟均相与非均相。反应是液相反应物控制的慢反应,可以视为拟均相。因此固定床内的温度场求解就归结为拟均相系统的有效热导率和有效壁面热导率的确定。采用产热势S和Rq来判别是否采用二维模型[27]。

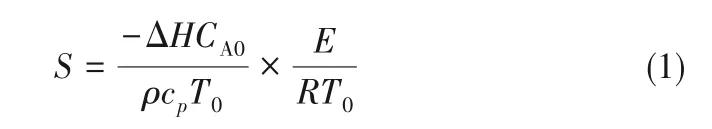

S表示无量纲绝热温升和无量纲活化能的乘积:

Rq表示放热量对温度的导数与移热量对温度的导数之比:

当S<15和Rq≤1,一维和二维计算结果接近。对许多实际应用,Rq>1,一维计算结果也可行;15<S<50,只有Rq≤1 时才能采用一维模型;S>50,只要Rq>0.5时,就应采用二维模型。

在本文所考察参数范围内,S 最大值为6.67,Rq最大值为1.02。因此,本文采用一维拟均相模型。

1.2 控制方程

模型假设:

(1)催化剂被有效地润湿;

(2)液相中无径向和轴向扩散;

(3)气相反应物在液膜中的浓度是均匀的、过量的;

(4)反应只在液-固界面进行。

大型滴流床反应器中,低液速操作时液体径向流动不均匀,并引起局部过热,催化剂颗粒直径不能太小,而大颗粒催化剂存在明显的内扩散影响,甚至比固定床反应器更严重。本文根据内扩散效率因子反映传质的影响。

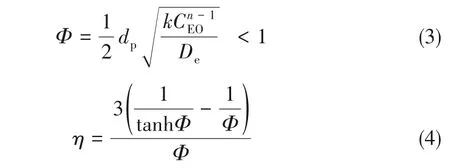

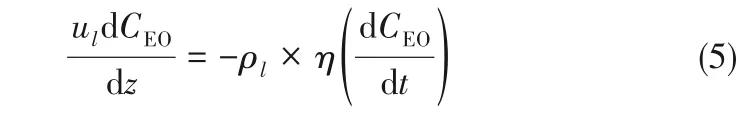

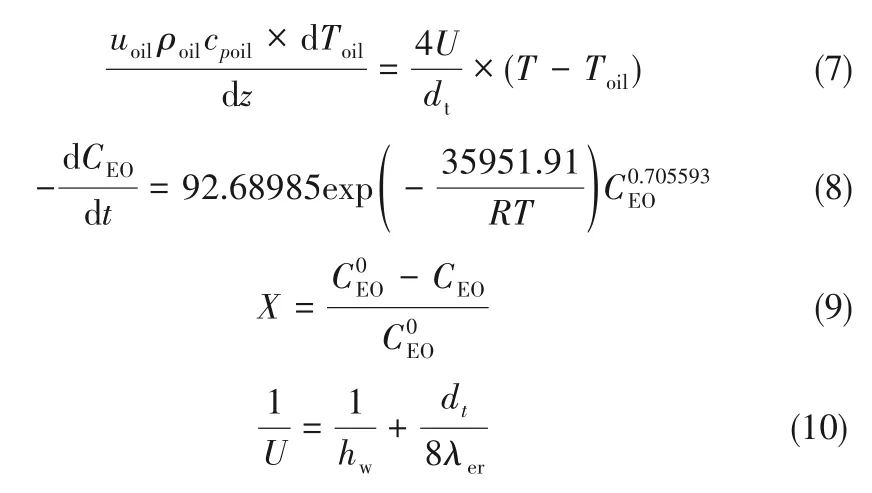

其中Φ为Thiele模数;η为效率因子。

其中,反应热ΔH 计算所需标准自由焓及摩尔热容数据参考文献[28];U 为单参数模型热导率,W/(m2·K);λer为有效径向热导率,本文取值为0.513 W/(m·K)[29];hw为壁面热导率,本文取值为81.78 W/(m2·K)[30]。

1.3 计算程序

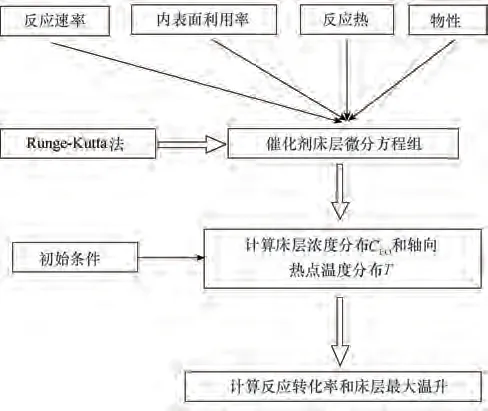

根据控制方程式(1)~式(8),模拟流程见图1。

图1 羰基化固定床反应器传热模拟流程Fig.1 Heat transfer simulation flowchart of carbonylation fixed-bed reactor

2 结果与讨论

2.1 模型验证

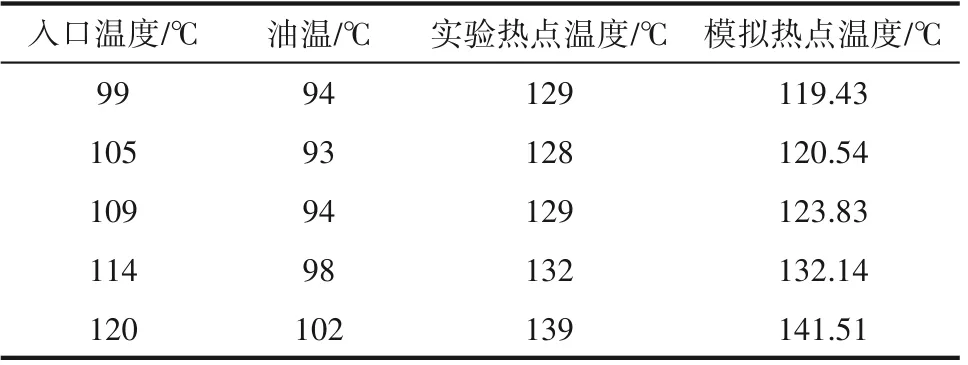

在无内扩散影响条件下,模拟热点温度结果与实验结果比较如表1 所示。实验结果取自中国科学院过程工程研究所双夹套恒温设计装置,冷却剂为导热油。模拟结果在床层入口温度为114℃和120℃时,与实验热点温度吻合良好。床层入口温度为99、105 和109℃时,热点温度误差在30%左右,此处实验热点温度并没有反映入口温度的影响,推测有较大的实验误差。根据比较结果,本文所提模型在110℃以上范围内适用性较强。

表1 模拟结果与实验结果比较Table 1 Comparison between simulation and experimental results

2.2 操作条件对传质传热的影响

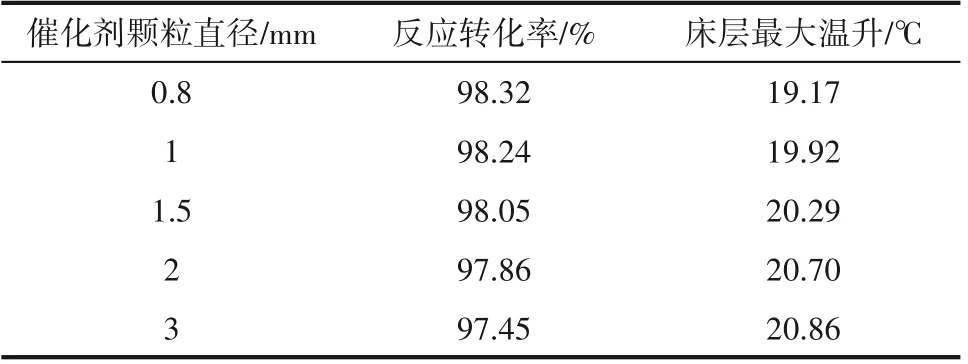

2.2.1 催化剂颗粒直径对传质传热的影响 为了控制热点温度,采用数值模拟考察操作条件对传质传热的影响。首先需要选定催化剂颗粒直径,满足转化率要求(环氧乙烷转化率≥98%)。根据实验选取床层入口温度为120℃,冷却剂油温为102℃。图2 为模拟结果,热点基本出现在距离入口0.36 m 左右处(管长1 m)。

图2 不同催化剂颗粒直径条件下床层轴向温度分布Fig.2 Bed axial temperature distribution for different catalyst particle diameter

催化剂颗粒直径小,效率因子大,催化剂活性高,转化率高;但同时反应速率快,放热量大,热点升高,轴向温度分布愈不均匀,但总体影响不大。因此催化剂颗粒直径作为满足转化率的重要条件,如表2所示在实验应用条件下应小于1.5 mm。所以在本文下述的讨论中选择催化剂颗粒直径为1 mm。

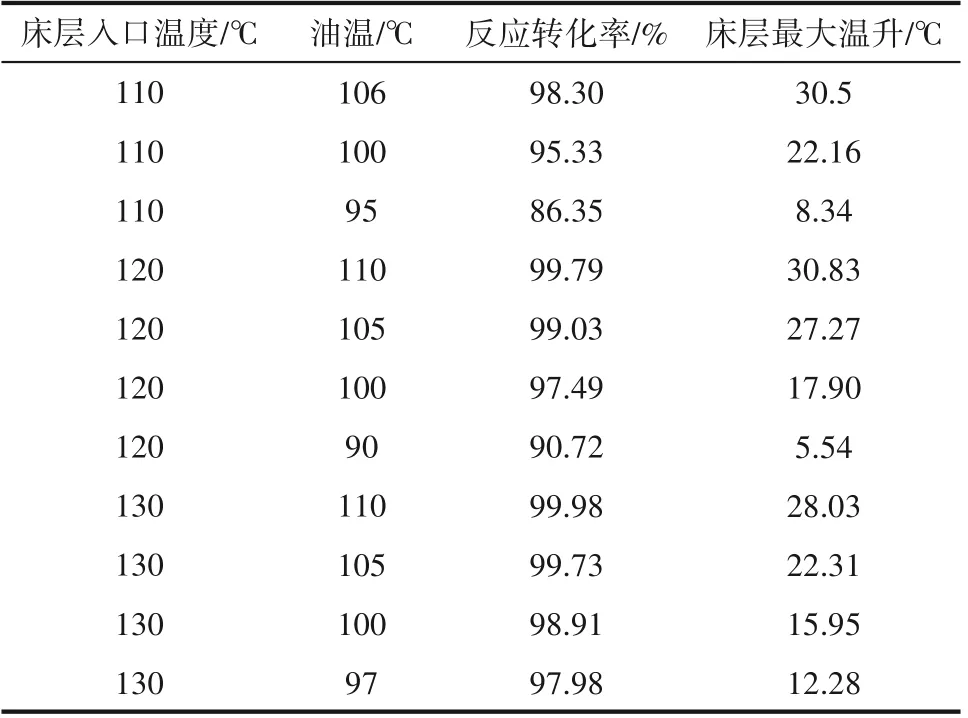

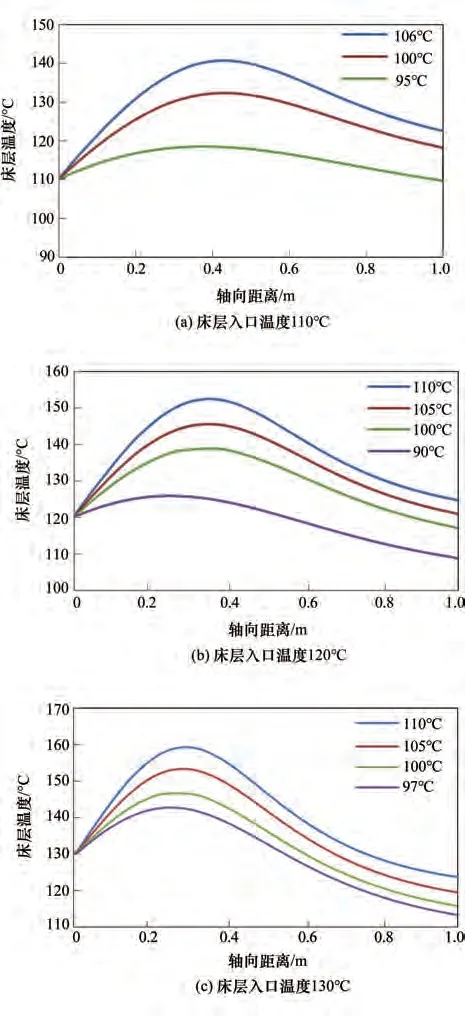

2.2.2 入口温度和冷却剂油温对传质传热的影响 管式固定床反应器即使满足了热稳定条件,仍然可能有较大的参数灵敏性。入口温度、冷却剂油温和入口浓度等仍然可能对反应器内的温度,特别是对热点温度有较大的影响。

表2 催化剂颗粒直径对反应转化率和床层最大温升的影响Table 2 The effect of catalyst particle diameter on reaction conversion and maximum bed temperature rise

由于反应器内的化学反应与传热过程的相互交联,定态稳定条件(dQg/dT)<(dQr/dT)对传热措施有限制作用,即(Toil)min=T0-RT02/E,本文将床层入口温度和冷却剂油温同时考虑。通过计算发现,允许的最小冷却剂油温低于床层入口温度30℃以上,入口温度越高,允许的温差越大。如图3所示,床层热点温度随入口温度和冷却剂油温升高而升高。但如表3所示,床层轴向温差随入口温度升高而降低且趋势并不明显;随冷却剂油温升高床层温差增大且变化显著。且同样的温度变化,冷却剂油温对反应转化率的影响大于入口温度;当选择入口温度比较低时,需要比较高的冷却剂油温才能保证达到要求的转化率,如入口温度为110℃,冷却剂油温只能选择106℃。综上所述,可以采用较高入口温度,通过冷却剂油温来调节床层温度分布。

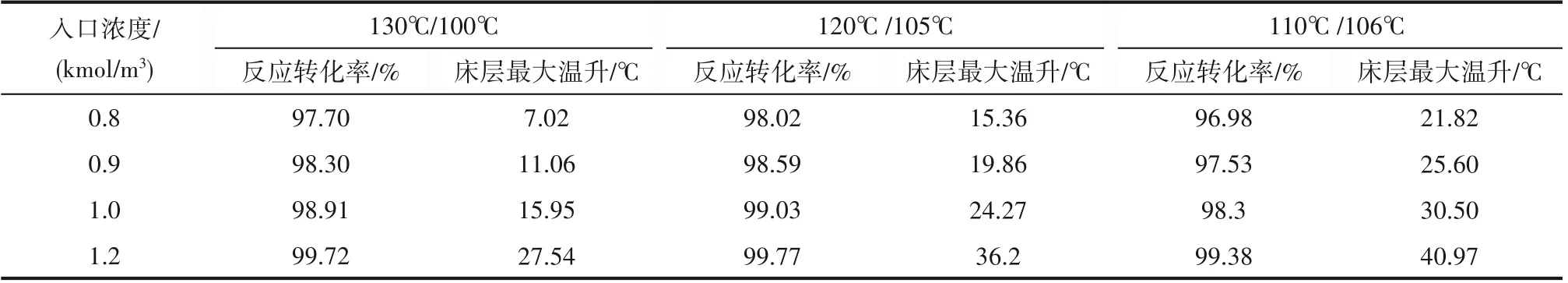

2.2.3 入口浓度对传质传热的影响 在选定合适的床层入口温度/冷却剂油温条件下,考察环氧乙烷入口浓度对传质传热的影响。

表3 入口温度和冷却剂油温对反应转化率和床层最大温升的影响Table 3 The effect of inlet reactant temperature and coolant oil temperature on reaction conversion and maximum bed temperature rise

图3 不同入口温度和冷却剂油温条件下床层轴向温度分布Fig.3 Bed axial temperature distribution for different bed inlet temperature and coolant oil temperature

图4 不同入口浓度条件下床层轴向温度分布Fig.4 Bed axial temperature distribution for different bed inlet concentration

表4 入口浓度对反应转化率和床层最大温升的影响Table 4 The effect of inlet reactant concentration on reaction conversion and maximum bed temperature rise

如图4 所示,热点温度随入口浓度的增大而升高,浓度增大,放热量增大。如表4 所示,随着入口浓度增大,传质效率因子增大,反应转化率随之升高。但床层温升变化也比较明显。在床层入口温度/冷却剂油温为130℃/100℃时,增大入口浓度在提高转化率同时,并不会导致太大的床层温升(浓度从0.9 kmol/m3变为1.0 kmol/m3,床层温升从11.06℃到15.95℃);而在床层入口温度/冷却剂油温为110℃/106℃时,增大入口浓度则会有很明显的床层温升(浓度从0.9 kmol/m3变为1.0 kmol/m3,床层温升从25.60℃到30.50℃)。

床层入口浓度和入口温度都可以作为调节反应转化率和床层温度分布的有效手段。从本文的模拟结果来看,在同等程度提高反应转化率时,床层入口温度选择合适的冷却剂油温在控制床层温升方面更有效。此外,环氧乙烷浓度的增大也要考虑安全性的问题。

3 结 论

为了保证环氧乙烷合成碳酸乙烯酯所用固定床反应器高转化率的同时,床层热点温度可控。采用考虑内扩散传质影响的拟均相一维模型对床层内传热特性进行模拟,获得床层轴向浓度和温度分布信息。模拟结果表明降低催化剂颗粒直径虽然有利于传质,但会增大床层热点温度,在实验应用条件下,选择催化剂颗粒直径小于1.5 mm 满足转化率要求。同时为保证热稳定性条件,在选择环氧乙烷入口温度时同时调整冷却剂油温。模拟结果表明在入口温度较高、冷却剂油温降低的条件下,既可以保证良好的反应转化率,又使得床层温升不致太高(如入口温度130℃条件下,选择冷却剂油温105℃或100°)。同样地,反应物入口环氧乙烷浓度可以作为选定入口温度和冷却剂油温条件下,进行反应转化率和床层温升调整的手段。本研究所得模拟结果可用于指导实验室及工业应用反应器应用条件的选择。在固定床反应器传热模拟中,有效径向热传导系数和壁面热导率的确定对热点温度的预测有重要影响,为获得更准确的热点温度,需要模拟与实验数据的相互印证。