炼厂脱硫系统的模拟和改造

2021-04-09李振东杨敏博冯霄王彧斐

李振东,杨敏博,冯霄,王彧斐

(1 西安交通大学化学工程与技术学院,陕西西安710049; 2 中国石油大学(北京)重质油国家重点实验室,北京102249)

引 言

炼厂在进行原油加工时,过程物流和产品气中往往会含有硫化氢气体,而较高的硫化氢含量会导致催化剂失活、设备腐蚀和污染环境等问题[1-2]。对此,炼厂不得不引入脱硫单元[3]。链烷醇胺溶液是脱硫单元首选的吸收剂[4-5]。链烷醇胺溶液分为1类、2 类和3 类三类[6],分别对应于单乙醇胺(MEA)、二乙醇胺(DEA)和N-甲基二乙醇胺(MDEA)。针对工业中硫化氢气体的脱除,虽然上述链烷醇胺溶液均被广泛地应用[7-9],但MDEA 比其他胺更具优势,因为它具有从气流中高选择性去除硫化氢的能力[10-12],对酸性气体中的硫化氢的吸收可达到99.76%[13]。此外,MDEA 属于叔醇胺,与伯胺、仲胺相比具有较好的溶剂稳定性[14],且其在降解性、腐蚀性方面也远优于其他胺液。目前,MDEA 溶液因为其具有高选择吸收性、抗降解性较强和腐蚀性弱等优点成为国内外炼厂脱硫单元首选的脱硫溶剂。随着世界原油趋向重质化和含硫化[15],使得炼厂中脱硫溶剂的循环量不断增加,溶剂再生部分中的蒸汽费用急剧上升[16]。因此,降低脱硫系统的脱硫溶剂循环量对降低该脱硫系统的操作费用起着至关重要的作用。

提高脱硫溶剂的脱硫性能可以减少脱硫系统的脱硫溶剂循环量。在MDEA 溶液的基础上,可以通过添加活化剂形成复配溶液进一步提高脱硫溶剂的脱硫性能[17]。王茹洁等[18]提出采用单乙醇胺(MEA)活化MDEA 法进行天然气选择性脱硫脱碳,并采用Aspen HYSYS 对工艺进行了模拟。结果表明添加MEA 加速了吸收剂的H2S、CO2吸收速度,提高了脱硫脱碳效率,贫液循环量下降。陆建刚等[19]研究了MDEA/叔丁胺基乙氧基乙醇(TBEE)复合溶液从混合气中选择性吸收H2S 吸收性能,复合溶液比MDEA 溶液易于再生,H2S 脱除率更高。研究人员也对其他添加剂做了大量的研究,如哌嗪(PZ)[20-21]和二乙烯三胺(DETA)[22-23]等。此外,通过优化过程参数,也可以减少脱硫系统的脱硫溶剂循环量。Jassim[24]针对MDEA 溶液选择性脱除硫化氢的脱硫过程,基于Aspen HYSYS 自带的H2S-CO2-MDEA-H2O 系统的严格动力学和平衡模型,对吸收过程中的胺液循环量、塔压、吸收塔段数、胺液温度和胺液浓度进行了敏感性分析,发现胺液循环量和胺液浓度是提高工艺性能的两个主要因素。Behroozsarand 等[25]针对胺厂的脱硫单元,使用Aspen HYSYS 进行模拟,并使用Non-Dominated Sorting Genetic Algorithm-II 优化脱硫过程,得到最优的操作参数。Zhou等[26]提出了一种基于数据的自适应动态规划算法来解决天然气脱硫的最优控制问题。金玉宝等[27]以我国南方某丘陵地区的含硫页岩气田为对象,研究了一定温度和压力条件下的不同MDEA 溶液浓度及循环量组合进行页岩气脱硫的效果。卫浪等[28]以重沸器能耗为目标函数,基于二次正交实验构建了以富胺液进塔温度、循环量、回流比三个因素和目标函数的回归方程,并利用Excel相关工具求出最优解,可以使再沸器的能耗降低32.5%。杨路等[29]从再生塔塔底温度、回流富液温度和再生塔塔顶压力三个方面阐述了脱硫系统关键参数的把控,结论是再生塔塔底温度控制在115~120℃,回流富液温度控制在90~95℃,再生塔塔顶压力控制在60~70 kPa。杨仁杰等[30]利用Aspen HYSYS 模拟研究天然气加工中贫胺液中MDEA 的质量分数、塔板数、吸收压力、气液比等操作参数的变化规律,结果表明在保证净化要求的前提下,吸收塔采用填料塔、适当降低塔板数、设置多股进料且进料位置下移、适当提高原料气温度和贫胺液入塔温度、适当提高气液比等措施均可提高MDEA 溶液的选择性,降低装置的能耗。在目前的脱硫系统优化研究中,研究方向大多集中在提高脱硫溶剂的脱硫性能和优化过程参数上,并没有通过改造脱硫系统的方式来降低脱硫溶剂循环量。

本文使用Aspen HYSYS 软件建立脱硫单元的模拟模型,并通过串联操作和串并联操作两种方法分别对现行的脱硫系统进行改造,通过回用现行脱硫系统中直接送往再生部分的富胺液,来减少脱硫溶剂的循环量,以达到降低再生部分能耗的目的。

1 脱硫单元的模拟模型

1.1 脱硫工艺流程简介

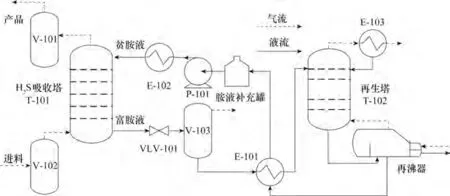

图1为典型的脱硫工艺的流程图。贫胺液进入吸收塔与含酸气体逆向接触进行传质,通过化学吸收硫化氢后变成富胺液从塔底输出。之后,富胺液与再生后的贫胺液换热至85~95℃后被输送至再生塔[31],解吸硫化氢气体后再生为贫胺液。

目前,炼厂的脱硫溶剂再生方式大多是各个装置内分别再生。我国东部某炼厂正在建设采用单一再生塔集中再生的方式。一方面,对富胺液进行集中再生可以减少设备费用。另一方面,这种方式可将再生塔靠近硫磺回收装置布置,优势明显。

1.2 脱硫单元模型的建立

在生产过程中,各个脱硫单元的脱硫目标不尽相同,如对某些加氢装置的循环氢进行硫化氢脱除时,为保证加氢催化剂的活性,需要维持循环氢中的硫化氢浓度在一个较高值,而对一些副产的炼厂气,则需要将硫化氢浓度控制到较低的浓度。

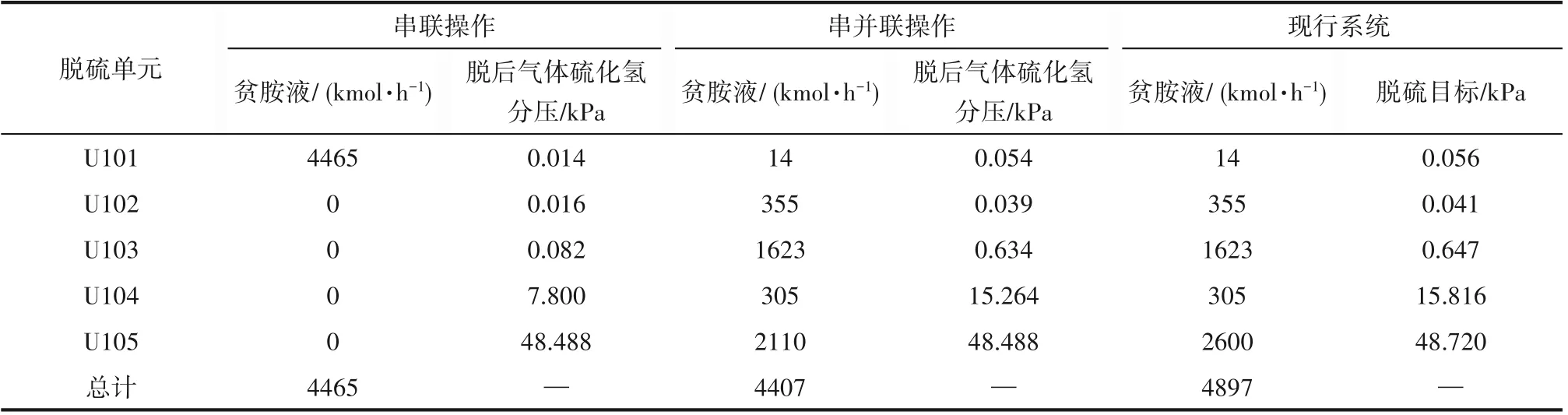

表1给出了一组脱硫单元的相关操作参数。脱硫目标用脱后气体允许的最大硫化氢分压表示。表2给出了各个脱硫单元原料气和所使用贫胺液的组成。利用Aspen HYSYS 软件对这一组脱硫单元进行建模。 物性包选用Acid Gas-Chemical Solvents,使用HYSYS 的Absorber 模块,塔板效率使用默认的组分效率,原料组成和贫胺液组成如表2中所示,分别建立五个脱硫单元的模拟模型。

图1 典型的脱硫工艺流程图Fig.1 Typical flow diagram of desulfurization process

表1 各个脱硫单元的操作参数Table 1 Operating parameters of each desulfurization unit

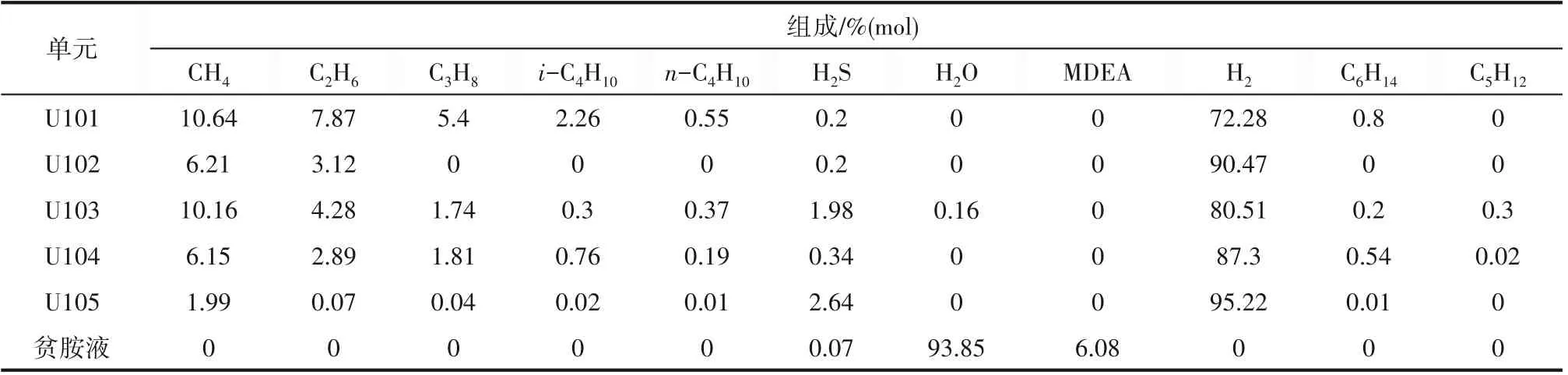

表2 原料气和贫胺液的组成Table 2 Compositions of feed gas and lean amine solution

2 改造方法

目前,脱硫系统中各个脱硫单元的富胺液均采用直接送往再生塔的方式。这种做法忽略了富胺液回用的可能性。在相同温度下,气体中的硫化氢分压和液体中硫化氢的浓度呈正相关。随着脱硫单元对脱后气体中允许的最大硫化氢分压的增加,该脱硫单元可用的富胺液中的硫化氢浓度也在增加。

如表1 所示,不同的脱硫单元具有不同的脱硫目标,这也给回用富胺液提供了可能性,例如,某些脱硫单元的脱硫目标较大,可以直接使用某些硫化氢含量较低的富胺液来完成脱硫要求,从而减少脱硫溶剂的循环量。此外,如果富胺液不能直接满足脱硫要求,也可以通过与贫胺液或其他硫化氢含量较低的富胺液混合来节省部分脱硫溶剂的循环量。

2.1 确定最小贫胺液量

为比较改造的效果,首先需要确定各个脱硫单元最小的贫胺液量。在Aspen HYSYS 软件中,通过调节各个脱硫单元的贫胺液量来得到使各个脱硫单元恰好达到脱硫目标时的贫胺液量,结果如表3所示。考虑到在模拟过程中,要求恰好达到脱硫目标较难实现,则模拟值与脱硫目标相对误差在5%之内即可视为恰好达到脱硫目标。各个脱硫单元的最小贫胺液量的总和即为该脱硫系统中脱硫溶剂的最小循环量。

表3 各个脱硫单元的最小贫胺液量Table 3 Minimum amount of lean amine solution in each desulfurization unit

2.2 串联操作

可以通过串联操作改造现行的脱硫系统,回用过程中的富胺液,来达到节省脱硫溶剂循环量的目标。在这个操作中,胺液依次进入各个脱硫单元,各个脱硫单元呈串联状态。

具体方法如下,首先给出初始流程,按照脱硫目标的大小从小到大排列脱硫单元,贫胺液从脱硫目标最小的脱硫单元进入,从脱硫目标最大的脱硫单元出去,送往溶剂再生部分进行再生。在串联操作下,胺液中硫化氢含量逐步上升,因此必须将脱硫目标较大的脱硫单元放置在流程的后面。如果将脱硫目标较小的脱硫单元置于流程的后面,将消耗更多的贫胺液来减小胺液中的硫化氢浓度,以达到该脱硫单元的脱硫目标。其次,需要对初始流程进行修改,如果存在脱硫目标一致或者接近的脱硫单元,则需要先处理传质负荷较小的脱硫单元,使得胺液中硫化氢含量的增加更加缓慢,利于达到后面脱硫单元的脱硫目标。

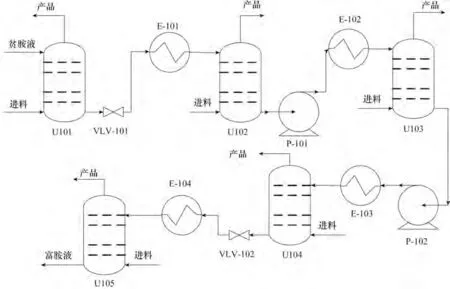

对于表3 中5 个脱硫单元,根据上述方法,综合考虑各个脱硫单元的脱硫目标和传质负荷的大小,选择将脱硫目标不是最小但传质负荷较小的U101放于流程的开始,接着按照脱硫目标从小至大的顺序依次排列剩下的4 个脱硫单元。在Aspen HYSYS软件建立串联操作下的流程,如图2所示。

2.3 串并联操作

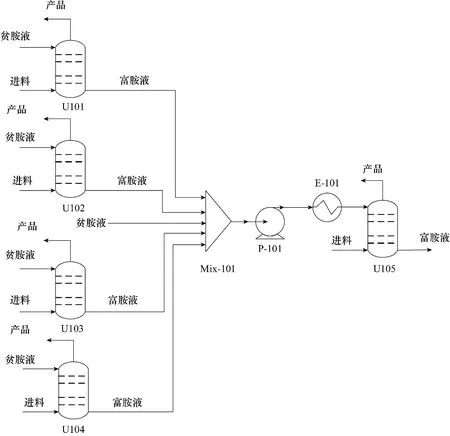

可以通过串并联操作来改造现行的脱硫系统,在这个操作中,各个脱硫单元可以是串联状态,也可以是并联的状态。具体做法是给脱硫单元适量添加贫胺液,使得每一个脱硫单元都达到脱硫目标。对于上述5 个脱硫单元,首先考虑满足脱硫目标较小的4 个脱硫单元,接着通过调节添加的贫胺液的量来满足最后一个脱硫单元的脱硫目标。在Aspen HYSYS 软件建立串并联操作下的流程,如图3所示。

图2 串联操作的流程图Fig.2 Flow diagram of cascaded operation

图3 串并联操作的流程图Fig.3 Flow diagram of cascaded-parallel operation

3 结果和讨论

3.1 结果

分别对串联操作和串并联操作进行了模拟,通过调节添加的贫胺液的量使得各个脱硫单元脱后气体的硫化氢分压均不高于脱硫目标。表4显示了两种方式的总的贫胺液用量。

3.2 讨论

从图2 中可以看到,串联操作下脱硫目标最小的U102 并没有放在流程的开始,这是由于U102 的传质负荷较大。若将其置于开始,会使得总胺液的硫化氢浓度上升很快,对脱硫目标与U102 接近的U101而言,需要大量的贫胺液来减小胺液中的硫化氢浓度,以达到U101的脱硫目标。可以用数据进行说明,如果将U102 置于流程的开始,当贫胺液达到4458 kmol·h-1的流量时,已经可以使除U101 外其他4 个脱硫单元达到最大的脱硫目标。当贫胺液流量继续升高至和现行系统相同的总流量4897 kmol·h-1时,U101 脱后气体的硫化氢分压为0.066 kPa,仍然满足不了0.056 kPa 的脱硫目标。而从表4 可以看出,如果将U101 置于流程开始,只需要4465 kmol·h-1的总流量即可使所有脱硫单元均达到脱硫目标。

从表4 可以看到,与现行系统的总贫胺液流量进行比较,串联操作可以节省8.82%的贫胺液流量,串并联操作可以节省10.01%的贫胺液流量。所需贫胺液流量的差别可以从表4 中得到解释,在串联操作下,除脱硫目标最大的U105,其他脱硫单元脱后气体的硫化氢分压均远小于脱硫目标。对这4个脱硫单元而言,贫胺液流量是过量的,这种“过量”是为了降低进入最后一个脱硫单元U105 的胺液中硫化氢浓度,从而满足U105的脱硫目标。而在串并联操作下,各个脱硫单元脱后气体的硫化氢分压均恰好达到各自的脱硫目标。对各个脱硫单元而言,贫胺液流量都是合适的,所以串并联操作下总的贫胺液流量低于串联操作下的总贫胺液流量。

从表4 中可以看出,在串联操作下,U105 为限制该脱硫系统总的贫胺液流量继续下降的“瓶颈”单元,这是因为其他4 个脱硫单元均明显低于脱硫目标,存在节省贫胺液的空间。然而,由于U105 的存在,为了达到该脱硫单元的脱硫目标,限制了总的贫胺液流量继续下降的可能性。而在串并联操作下,U101~U105 均为限制该脱硫系统中总贫胺液流量继续下降的“瓶颈”单元。因为这5个脱硫单元均达到脱硫目标,在气体处理量不变的情况下,减少任何一个单元添加的贫胺液流量都会导致该单元达不到脱硫目标,甚至会使得其他脱硫单元脱后气体硫化氢含量不达标,限制了总的贫胺液流量继续下降的可能性。

表4 两种操作方式的结果Table 4 The results of two operation modes

对于串联操作,其优点是便于工业操作。可以只测量“瓶颈”单元的脱后气体的硫化氢分压,只要“瓶颈”单元脱后气体中硫化氢的分压达标,便可认为这一组脱硫单元均达标。如果“瓶颈”单元脱后气体硫化氢含量不达标,也只需要调整总的贫胺液的流量,即可达到控制该脱硫系统的目的。缺点是节省的总贫胺液流量低于串并联操作。

而对于串并联操作,其优点是节省的贫胺液流量多,但需要严格控制较多的脱硫单元。如本文中的脱硫系统,需要测量各个脱硫单元(U101~U105)的脱后气体硫化氢分压,并与各个脱硫单元的脱硫目标相比较。如果有脱硫单元脱后气体硫化氢含量不达标,则需要调整该单元或者多个单元脱硫溶剂流量才能满足生产要求。

4 结 论

(1)对一组脱硫单元进行了模拟,并通过使各个脱硫单元恰好达到脱硫目标的方法,得出现行脱硫系统总的最小脱硫溶剂循环量。

(2)针对现行的脱硫系统进行改造,提出串联和串并联两种改造方法,使得在满足各个脱硫单元的脱硫目标的前提下,贫胺液的循环量分别减少了8.82%和10.01%。

(3)对串联操作和串并联操作的结果进行了分析和讨论,虽然串并联操作节省的脱硫溶剂循环量多于串联操作,但需要严格控制更多的脱硫单元。