返混对气-固反应特性测试和活化能表征的影响

2021-04-09胡丹丹耿素龙曾玺王芳岳君容许光文

胡丹丹,耿素龙,曾玺,王芳,岳君容,许光文

(1 沈阳化工大学资源化工与材料教育部重点实验室,辽宁沈阳110142; 2 辽宁科技大学化学工程学院,辽宁鞍山

114051; 3 中国科学院过程工程研究所多相复杂系统国家重点实验室,北京100190; 4 中国石化石油化工科学研究院,北京100190; 5 北京工商大学生态环境学院,北京100048)

引 言

返混指停留时间不同的流体颗粒之间的混合,是流程工业用反应器中常见的流动现象[1]。根据混合程度的不同可分为全混流和平推流两种理想流动模式,分别代表最大程度和完全不发生返混的情形。反应器中的返混一方面强化热质传递,形成均匀的温度场和浓度场;另一方面也造成因浓度和温度梯度难以形成理想分布而带来的反应物转化率降低、中间产物非定向转化、目标产物收率下降等问题[2-5],直接影响产物的时间与空间分布,进而影响反应器的操作性能和转化效果。流化床是典型的气固反应装置,具有热质传递效率高、放大性能好等优点[3,6-7],广泛应用于化工、能源、冶金等过程工业[8-11]。目前,工业用流化床的床径一般为米级,实验室用小型流化床的直径通常为50~200 mm。流化床中,因固体颗粒的流化、循环而造成气体夹带和因气泡生成、合并及破裂而导致气体流向偏离[12-14]等问题使得气体返混不可避免,气体流动常常偏离平推流[15-19],严重影响反应行为测试和动力学计算的可靠性和准确性[3,15,20-21]。文献中关于流化床中气体返混的研究多采用直径50 mm 以上的反应器,且以冷态条件下的返混特性测试为主[22],很少涉及返混对反应行为测试和动力学计算的影响。为准确理解流化床中的气-固反应特性,亟待考察反应器中返混,进而揭示其对反应测试和分析的影响。

前期研究发现,流化床中的气体返混程度与反应器结构、内构件布置、操作条件等密切相关[20]。例如,随流化床内径减小,气体返混程度变弱。对于内径小于20 mm 的微型流化床,气体轴向返混被很好地抑制[23],其流型逐渐接近平推流[24-29]。这为利用流化床开展物质转化反应研究、检测产物生成特性、计算产物生成动力学提供了保障。

基于此,本文选取直径小于20 mm 的微型流化床作为反应器,采用脉冲示踪法考察床内径、介质颗粒粒径、操作气速等因素对反应器内气体停留时间分布函数E(t)的影响,通过E(t)变化规律揭示反应器中气体的返混情况,进而确定符合反应器内气体流动近平推流状态的操作条件。在此基础上,以活性焦燃烧这一典型气-固反应为例,考察不同影响因素下返混特性对反应动力学参数活化能表征测试的影响。

1 实验材料和方法

1.1 实验材料

流化床内返混测试的冷态实验和高温燃烧实验均选取易流化的高纯石英砂作为流化颗粒,其平均粒径为90、155、185 μm。燃烧实验用活性焦(山西新华环保有限责任公司,ZL100 型)原料的粒径为200~500 μm,载气为压缩空气。活性焦使用前,在110℃的烘箱内干燥2 h,其工业分析、元素分析结果见表1。

表1 实验用活性焦工业分析和元素分析Table 1 Proximate and ultimate analysis of coal char used in experiments

1.2 实验装置与流程

利用脉冲示踪法对微型流化床内的气体返混特性进行测试,实验装置如图1(a)所示,由配气系统、流化床、气体检测和数据采集组成。所用微型流化床包括三部分:气体分布板以下、流化床本体及质谱毛细管取样部分。内径分别为10、15 和20 mm,石英砂颗粒的静床高为20 mm。为确保气体分布均匀,流化床反应器的分布板由粒径约为150 μm的石英砂烧结而成,厚度为6 mm,开孔率约为0.2%。分别采用空气和氦气作为流化气和示踪气,对应的气体流量由质量流量计精确控制。测试时,按设定条件形成稳定流化状态,进而通过六通阀将氦气瞬间定量注入到流化床分布板下方,形成示踪气体的脉冲供给。示踪气的体积流量约占载气流量的2%,由此引起的总流量变化可以忽略。利用毛细管在分布板以上70 mm处的中心位置对气体样品进行采集。样品气中示踪气的浓度及随时间的变化由四极杆质谱仪(Dycor system 2000 LC-D)进行检测。

图1 返混测试用冷态实验装置(a)及微型流化床反应分析仪(b)Fig.1 Equipment for gas back-mixing measurement(a)and micro fluidized bed reaction analyzer(b)

图1(b)为典型气-固反应活性焦燃烧实验用微型流化床反应分析仪(micro fluidized bed reaction analyzer,MFBRA)的流程图,由电加热炉、微型流化床、配气系统、脉冲在线加料器、气体在线采样和分析仪、控制和数据采集软件等组成。实验选用空气为流化气,流量由质量流量计精确控制。实验前,在反应器中加入静床高为20 mm、粒径一定的(90/155/185 μm)石英砂颗粒作为流化介质。为防止固体反应物从反应区逃逸,反应器采用双层分布板,其结构参数与冷态测试保持一致。装置达到指定反应温度(650~950℃)后,通入一定量的空气,确保石英砂颗粒正常流化。当质谱测试气体的基线平稳后,通过脉冲进样器(脉冲气为空气)向反应器中瞬间注入约20 mg 的活性焦颗粒,快速启动燃烧反应,生成的气体产物由过程质谱实时在线检测。

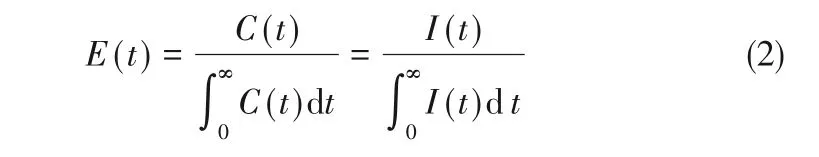

1.3 停留时间分布

1.3.1 停留时间分布求算 颗粒最小流化速度Umf根据Ergun公式进行计算[24],空气流化石英砂的表观气速Ug通常为0.1~0.25 m/s,相应的Ug/Umf约为3~7,石英砂在反应器中呈鼓泡流化状态。气体在反应器中的停留时间分布(residence time distribution,RTD)根据质谱仪检测的示踪剂浓度变化进行计算。示踪气瞬间注入分布板下方的时间选为初始时刻(t=0),反应器出口处示踪气体响应强度I(t)与示踪气浓度C(t)的关系可表述为:

基于C(t)曲线积分可得RTD的分布函数E(t):

1.3.2 轴向扩散模型 偏离平推流不大的管式流体流动通常用轴向扩散模型(ADM)描述,其模型参数为气体轴向扩散系数Da,g。在较细或者长径比(H/D) 较大的管式反应器中,气体的径向扩散可以忽略[30],通常采用轴向扩散模型对气体流动进行描述,即

式中,Ug′为反应器内实际气速,A′为当量截面面积,L为测试流化床区长度70 mm,Q 为气体流量,Hbed为颗粒静床高,Vbed和Vp分别代表流化床反应区体积和流化颗粒堆积体积。由于微型流化床内径较小,长度较短,在运用模型分析及求取停留时间分布函数时使用开式边界条件。根据Levenspiel[31]对轴向扩散模型开式边界条件求解,停留时间分布RTD函数可表示为:

在此基础上,通过Pea,g= UgH/Da,g方程可得到气体的Peclet数(Pea,g)。通常情况下,当Pea,g大于50时,流体的流动状态被认为接近平推流[28,32-33]。对于理想平推流,停留时间为plug= H/Ug′。同时定义绝对停留时间差Δta为气体实际平均停留时间与理想平推流的时间之差,即:

相对平均停留时间差Δtr可以计算为:

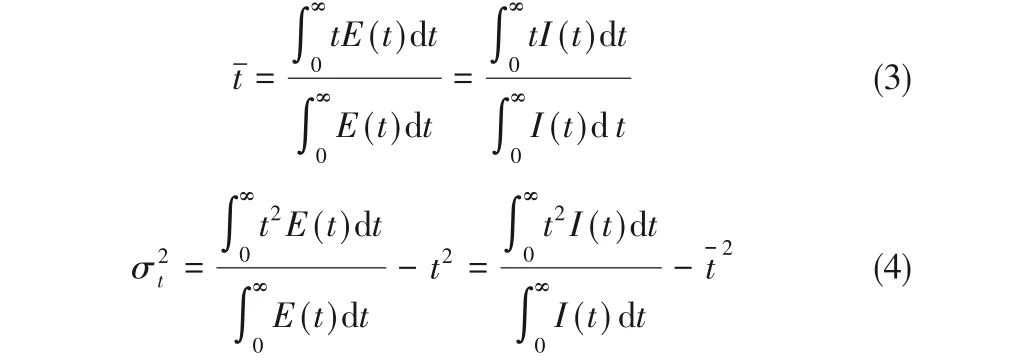

1.3.3 卷积与反卷积 鉴于气体通过流化区的时间很短,流化区外,包括管路、分布板以下气体混合以及质谱仪毛细管流动对整体流动的影响均不可忽略[34]。在确定气体返混特性时,需要借助卷积理论扣除管路等对气体流动的影响,从而得到流化区内气体停留时间的分布函数E(t′)[35-37]。理论上RTD函数E(t′)是连接入口处分布函数Ein(t)和出口处分布函数Eout(t)的传递函数[31,38-39],即:

通过实验获得Eout(t)和Ein(t),据此求解E(t′)的过程即为反卷积。计算中所有函数根据式(12)归一化:

式中,t′为示踪气体在反应器内的停留时间,E(t)max为E(t)函数的最大值,E(t)norm为E(t)的归一化形式。由于E(t′)函数特指微型流化床中的气体停留时间分布,它遵从轴向扩散模型式(7)。即,根据式(7)对需要确定的E(t′)函数进行假设。利用MATLAB软件,将假设的E(t′)函数与实验得到的Ein(t)函数通过式(11)卷积计算获得对应的气体输出浓度函数Eout(t),将其与实验得到的Eout(t)对比,判断设定的E(t′)函数是否合适。对比判定过程可通过最小二乘法循环调整E(t′)函数的模型参数Da,g,直到求算的Eout(t)与实验得到的Eout(t)之差达到要求的精度,即可确定最合适的E(t′)函数。

以床内径D为15 mm的微型流化床中的流动为例,装有静床高Hs为20 mm 的石英砂(平均粒径155 μm),在Ug=5Umf条件时求算得到的Eout如图2 所示。其与实验得到的Eout(t)吻合较好,表明轴向扩散模型的开式边界条件可以很好地预测气体在微型流化床中的停留时间分布。

1.4 动力学求算

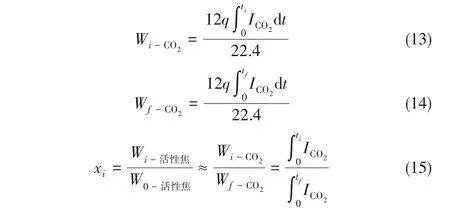

图3展示了900℃下活性焦在MFBRA 中燃烧时气体产物CO2的释放曲线。根据质谱仪检测基线和CO2释放曲线确定反应起始时间(t0)和结束时间(tf)。考虑到燃烧过程中气体产物主要为CO2,CO 的生成量极少,可以忽略不计。因此燃烧过程活性焦的转化率可以通过式(13)~式(15)进行计算。

图2 卷积计算实例(D=15 mm,Hs=20 mm,Ug=5 Umf)Fig.2 Example of Eout calculation for a typical RTD test in a bed of D=15 mm,Hs=20 mm and Ug=5 Umf of quartz sand

图3 微型流化床测试的气体产物曲线及数据处理Fig.3 Generation curve of gaseous product by MFBRA and data treatment approach

式中,Wi-活性焦和W0-活性焦分别为从反应开始到反应时间为i 时消耗的活性焦质量及其初始质量,Wi-CO2和Wf-CO2分别为从反应开始到反应时间为i时及整个反应过程中生成气态产物CO2中碳的质量,q为流化气的体积流量,xi表示反应时间为i时碳的转化率。MFBRA 中活性焦燃烧的反应速率Rc由式(16)计算得到。

在气固反应中,描述反应速率的微分方程如式(17)所示:

式中,x 为反应转化率,t 为反应时间,k(T)为反应速率常数,f(x)为反应机理函数,E 为活化能,A 为指前因子,T 为热力学温度,R 为普适气体常量。对式(17)取对数得到:

对于等温实验,反应模型函数和反应速率常数可以分离。等转化率下,ln(dx/dt)对1/T 作图并进行线性拟合,根据曲线的斜率,即可求算动力学数据E[40]。

2 实验结果与讨论

2.1 气体返混特性

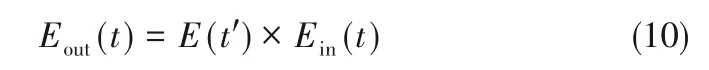

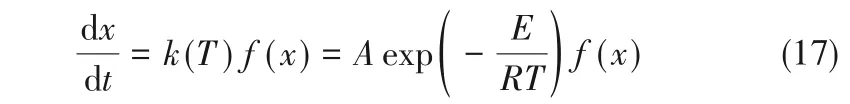

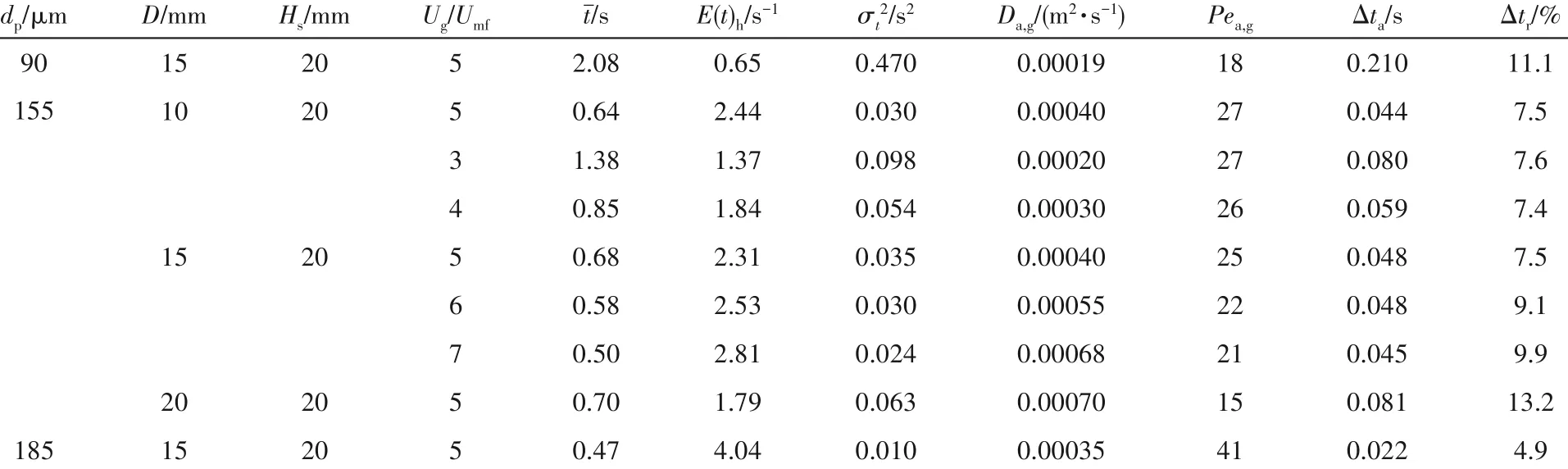

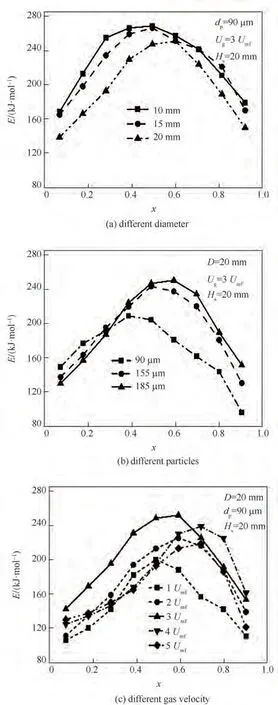

图4 考察了微型流化床内径、流化介质颗粒粒径和操作气速等主要操作参数对反应器内气体平均停留时间分布的影响。各RTD 曲线的特征参数包括平均停留时间、曲线峰高E(t)h、方差σt2、轴向扩散系数Da,g、气体Peclet数Pea,g、绝对平均停留时间差Δta以及相对平均停留时间差值Δtr。表2为根据图4对应曲线计算的各特征参数。

图4(a)考察了静态床高20 mm、流化气速5 Umf、流化颗粒粒径155 μm 时反应器内径对气体返混的影响。在D=20 mm 的流化床中,气体E(t)函数具有较大的方差σt2、轴向扩散系数Da,g和平均停留时间相对差Δtr,表明该床内的气体流动返混程度较高。当床径较大时,颗粒量增多,使得颗粒流动对气体的夹带作用增强,且气体有更多的机会进行轴向扩散,进而导致返混增加。对于内径10 和15 mm 的流化床,其气体停留时间分布差异接近,展示返混较弱。此外,由于气体本身的表面边界层占整体流动截面的比例较高,也有助于抑制气体返混[23]。前期研究表明[41],较强的壁效应会导致气泡合并破裂的频率增大,从而加深气体返混程度。因此,流化床反应器的最小内径为10 mm。

图4 不同条件微型流化床系统的气体停留时间分布函数E(t)曲线Fig.4 Gas residence time distribution curves E(t)for different conditions in the fluidized bed reactors

图4(b)展示反应器内径15 mm、静态床高20 mm、流化气速5 Umf时流化颗粒粒径对反应器内气体返混的影响。在实验条件下,随颗粒粒径由90 mm 增大至185 mm,RTD 曲线峰高E(t)h迅速增大,平均停留时间缩短,RTD 曲线的方差σt2变小,峰宽变窄,平均停留时间相对差Δtr由11.1%减小到4.9%。即,维持相同的颗粒静床高和流化倍数(Ug/Umf)时,颗粒粒径的增大使反应器内的气体流动更加趋近平推流[20,42]。这主要是因为增大颗粒粒径、Umf增高,致使在相同的Ug/Umf条件下Ug变大,导致流化床内实际气体流速更高、停留时间更短、示踪气更快流出。虽然,颗粒粒径的流动行为差异在一定程度上会导致返混,但相比增大气速的作用十分有限。

图4(c)测试了反应器内径15 mm、静态床高20 mm、颗粒粒径155 μm 时操作气速对反应器内气体返混的影响。实验进一步证明随着操作气速增高,RTD 曲线峰高E(t)h增大,平均停留时间缩短,RTD曲线的方差σt2变小。当平均停留时间相对差Δtr小于10%,反应器内气体流动趋近平推流。在传统流化床中,气速较高时,颗粒流化更剧烈,气泡的破裂、产生也会更加频繁,导致对气体的夹带严重,引起较大程度的气体返混。而在微型流化床中,床内颗粒量比较少,由颗粒运动造成的气体返混程度较弱。增加操作气速使气体在流化床内的停留时间变短,单位体积气体与颗粒接触的机会减小,示踪剂的轴向扩散变弱,偏离平推流程度变小,返混得到抑制。同时,较高的操作气速保证了气体产物在反应器内停留时间足够短,实现其无延迟的输出,保障快速检测。

对于Geldart B 类颗粒,前期研究表明:当E(t)函数方差σt2小于0.25、峰高E(t)h大于1.0 时,平均停留时间相对差Δtr小于10%,可以认为流动充分趋近平推流[20]。此时,对应的Pea,g通常大于20,偏离常规认识的Pea,g大于50。表2 的特征参数进一步验证了对应Δtr小于10%,Pea,g通常大于20。当反应器内径小于15 mm、流化介质颗粒粒径大于155 μm、流化气速高于3 Umf时,反应器内的气体流动均满足上述条件,尤其是Δtr小于10%,表明流动趋近平推流。

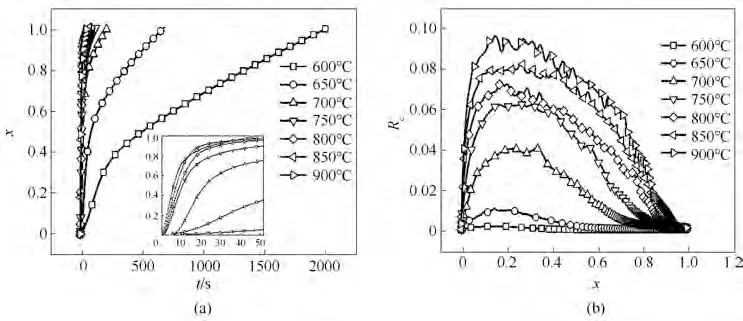

2.2 等转化率法求解活化能

图5 展示了在内径为15 mm、介质颗粒粒径155 μm、表观气速为3Umf时,活性焦燃烧反应转化率(x)与时间(t)、反应速率(Rc)与转化率(x)的关系图。根据冷态实验的结果可知,此操作条件下,反应器内的气体流动接近平推流。由图5(a)的x-t 曲线可见:低温下,活性焦的燃烧较慢,完全转化需要的时间较长,随着反应温度的升高,反应加快、反应时间大大缩短。600℃时完全转化需要2000 s,而650℃时仅需680 s。且当反应温度大于800℃时,反应的完成时间差异性明显变小,仅需10 s 即达到80%以上的转化率。由图5(b)的Rc-x 曲线可见:当温度大于800℃时,燃烧过程很快达到最高反应速率(x<10%),说明微型流化床高的加热速率及对等温反应的适用性。在转化率为0.1~0.4范围内,反应速率变化较小,可视为测试温度下的特征反应速率。此时,反应温度从700℃升高至900℃时反应速率由0.04 增高为0.09,提高2 倍以上。反应后期反应速率随转化程度的加深而变小,主要缘于燃烧为表面反应、随反应进程受气体扩散的抑制作用增强,且随着颗粒中未反应碳的减少,反应物浓度降低,且受气体扩散的抑制作用增强。

表2 不同条件下微型流化床内气体RTD特征参数Table 2 Characteristic parameters of RTDs in micro fluidized bed under different conditions

图5 MFBRA中温度对活性焦燃烧转化率(a)与反应速率(b)的影响Fig.5 Effect of temperature on conversion(a)and reaction rate(b)during active char combustion in MFBRA

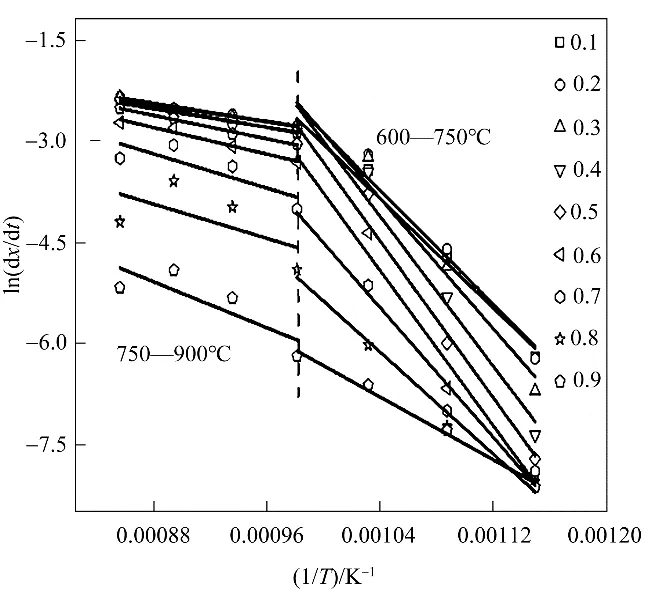

图6 不同转化率下ln(dx/dt)与1/T的拟合关系Fig.6 Correlation between ln(dx/dt)and 1/T at different conversions

图6 展示了利用等转化率法求算的ln(dx/dt)与1/T 关系图。由曲线的斜率可见,各转化率对应的曲线可明显分为低温(600~750℃) 和高温(750~900℃)两个区域。对两温度段内的实验数据进行拟合,均呈现出较好的线性关联,拟合度达到0.95以上。

根据图6 所示的线性拟合结果,分别求取低温段和高温段内各转化率对应的反应活化能,结果如表3 所示。在低温段(600~750℃),反应活化能在108~241 kJ·mol-1范 围 内 变 化,而 高 温 段(750~900℃) 中反应活化能在27.8~87.5 kJ·mol-1内变化。反应活化能在高温和低温段的明显差异说明反应在不同温度段受不同的因素控制。高温段反应非常快,反应速率常数大,反应受扩散控制,即气体外扩散对反应的抑制作用较大,此时求得的活化能值较小,反应对温度的敏感度较低,得到的活化能主要为扩散作用控制下的表观活化能。在低温段,反应速率低,气体受扩散作用影响较小,反应主要受化学反应控制,所求动力学数据更好地代表了反应的自身特性。因此,选取低温段活化能的变化来研究气体返混程度对反应动力学的影响比较合适[43-44]。

表3数据还表明,对于低温段的反应活化能,随着转化率的不断增大,活化能先增大后减少,在转化率为0.4~0.6 时E 达到几乎稳定(很少变化) 的最大值区间。在反应的初期阶段,受颗粒升温、反应器内气体返混的影响,求得的反应速率偏低。在反应后期,由于试样颗粒的反应物减少、等价于反应物浓度变低,加之残留颗粒灰分形成的扩散影响更大,反应速率也随转化率的增高而降低。

表3 不同温度和转化率条件下的活化能ETable 3 Reaction activation energy at different temperatures and conversions

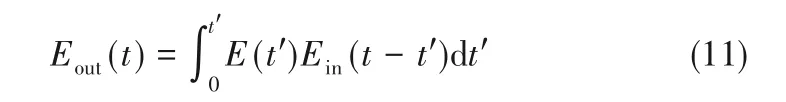

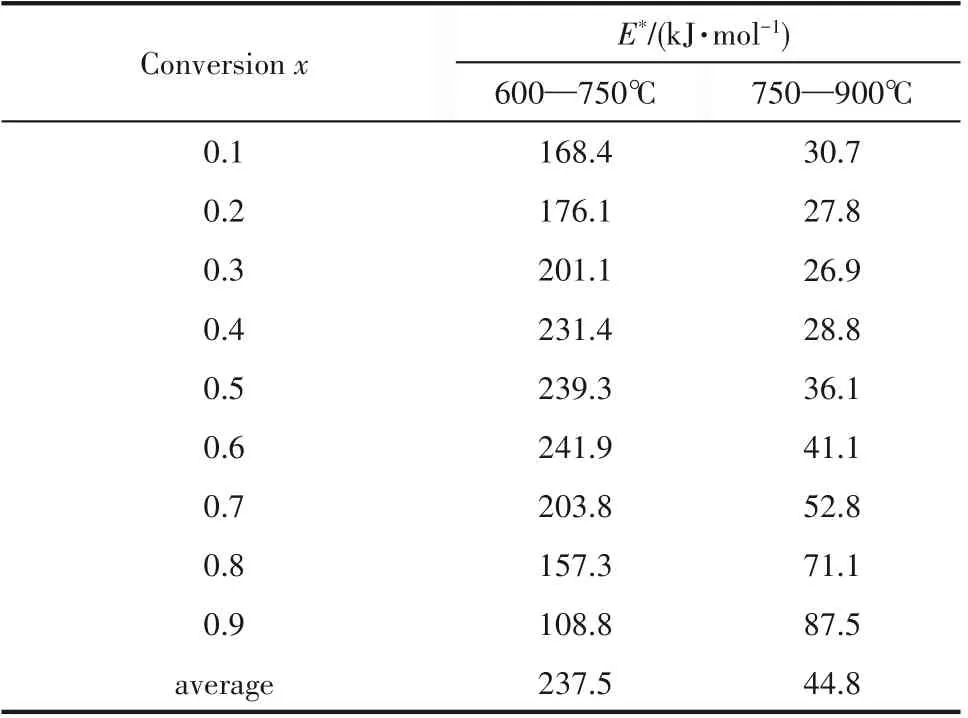

2.3 气体返混对活性焦燃烧动力学影响

结合上述分析,图7进一步考察了低温段(600~750℃)活性焦燃烧反应的活化能随微型流化床测试系统中因反应器结构和操作条件改变而引起气体返混程度不同而造成的影响。实验条件下所测结果均显示出活化能随转化率先增大后变小,且中间存在微小变化段。

图7(a)展示了床料石英砂粒径185 μm、表观气速为3Umf时反应器内径D 对所测反应活化能的影响。冷态实验表明:随流化床内径D减小,床内气体返混程度减小,气体(轴向) 混合及扩散作用减弱;当床径15 mm以下气体流动近平推流。燃烧反应活化能数据表明:当床内径D 由20 mm 减小到15 mm时,活化能整体呈明显增大趋势,且其最大值出现的位置也随着内径减小向低转化率方向偏移,即由x=0.6 减小到x=0.4。当床内径D 由15 mm 减小到10 mm 时,活化能变化趋势很小,曲线几乎重叠,其变化趋势与冷态实验返混测试结果相吻合,说明返混抑制后有助于求取准确的活化能数据。

图7(b)分析了反应器内径20 mm、流化气速3 Umf时流化颗粒粒径变化对活性焦燃烧反应活化能的影响。结果显示,低转化率下,三种颗粒求取的活化能数据接近;随转化率增加,dp=155 μm 和185 μm 两种颗粒的测试结果相近,明显高于dp=90 μm颗粒的测试结果,且最大活化能对应的转化率也明显增加。冷态实验表明:大颗粒对应的床内实际气速较高,使得反应生成物在床内的停留时间短,受到返混影响小。因此,燃烧反应结果证实:因采用大颗粒床料而抑制的反应器内气体返混使得求取的反应活化能更大,更接近真实值。此外,大颗粒更慢达到最大活化能所代表的反应稳态应主要是由于高反应气速可能引起对试样细颗粒的夹带,进而影响其与床料颗粒的热质传递(如难以被加热),导致反应时间变长,达到反应稳态较慢,使活化能最大值向高转化率方向偏移。

图7(c)展示了反应器内径为20 mm、床料粒径185 μm 时不同操作气速(Umf~5 Umf)对活性焦燃烧反应活化能的影响。前述研究证明了随气速增高气体返混降低,而图7(a)、图7(b)揭示了返混减少反应活化能增大。在气速较小时(Umf~3 Umf),气速增大活化能整体升高,尤其是最大活化能,且其对应的转化率逐渐增加。进一步增大气速,求算的活化能呈现减少趋势,且最大活化能对应的转化率向后偏移。冷态研究表明随着气速的增高气体返混降低。低操作气速下(Umf~3 Umf),返混抑制使得求取的活化能增大,这与返混变化趋势一致。高操作气速下(3 Umf~5 Umf)活化能降低,这主要是由于高气速导致的试样颗粒夹带,使其不能完全和流化颗粒混合,影响了颗粒的快速升温,反应变慢、反应进程延后,进而导致求取的反应活化能降低。因此,使用MFBRA开展反应分析,应同时考虑尽可能小的返混程度和良好的热质传递,所选用的流化气速不宜太大(抑制携带)也不能太小(保障平推流)。

图7 不同气体返混条件下活性焦燃烧反应活化能变化趋势Fig.7 Variation of activation energy in active char combustion under different gas back-mixing conditions

综上,气体返混程度与气-固反应动力学参数测试紧密相关。整体上,抑制返混可增大测试的反应活化能并使反应在更低的转化率达到稳定。返混较大时,反应器内气体受混合与扩散的影响严重,产物气体在反应器内停留时间长,求算的活化能整体偏小,且达到稳定反应段的时刻相对延后(即发生在更大的转化率)。增大流化气速可抑制气体返混,但同时增强对试样细颗粒的携带,降低介质颗粒与试样颗粒的相互作用,影响试样颗粒的快速升温和快速反应,反应变慢、进程延后,对应降低反应活化能和延后反应达到稳定状态(最大活化能)的时刻。针对流化床这一典型气-固反应装置,准确测试反应动力学参数要求同时保障产物气体的近平推流特性和适宜的气速等条件以有效抑制对微细试样颗粒的携带。大量实验结果证明了流化床反应测试的优化条件:内径15 mm、Geldart B 类流化介质颗粒、流化气速为介质颗粒最小流化气速Umf的3倍左右。

3 结 论

为揭示气体返混程度对气-固反应行为和动力学参数的影响,采用气体脉冲法系统考察了流化床内径、介质颗粒粒径和流化气速等参数对石英砂颗粒流化过程中气体返混特性的影响,进而以活性焦燃烧反应为例,研究了床内气体返混程度对反应活化能的影响。结果表明,减小反应器内径、增高表观流化气速、增大流化颗粒粒径,流化床内的气体返混程度减小。活性焦燃烧反应测试结果证明:抑制气体返混致使等转化率法求算的反应活化能整体增大,但活化能同时受采用的试样颗粒与流化介质颗粒间相互作用的影响。气速太大造成微细试样颗粒被夹带,削弱其与介质颗粒的作用,使反应变慢、进程延后,导致活化能降低。当反应器内径为15 mm、采用B 类介质颗粒、操作气速约为3 倍介质颗粒最小流化速度时,流化床内气体流动接近平推流,相应的动力学参数(活化能值)最能揭示反应的本质特征。