LM150 反井钻机在矿井回风竖井施工中的应用

2021-04-08金志秀

金志秀

(西山煤电建筑工程集团矿建第二分公司, 山西 太原 030022)

引言

20 世纪80 年代以来,反井钻孔在煤矿生产中开始逐渐广泛应用,采用反井钻机可从地面向井下或井下各巷道间、煤层间施工暗立井[1-3]。采用反井钻机施工相对于传统的吊罐反井法具有效率高、成本低等优点[4-6]。以山西某矿水平轨道下山通风孔施工为例,对采用的LM150 反井钻机现场技术方案以及应用效果进行探讨。

1 工程概况

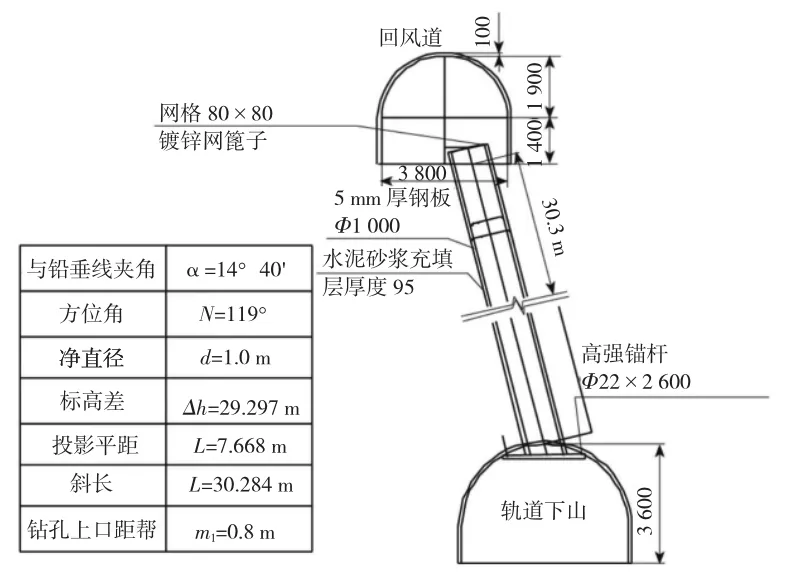

山西某矿掘进的通风孔主要为+450 m 水平轨道下山回风用,通风孔下口与8 号煤层顶板相距10.5 m,8 号煤层平均厚 5.3 m,倾角 8°~15°,煤层结构较为简单。施工的通风孔与垂向方向有11°42′的夹角,长度总计30.3m,圆形断面,净直径d 为1.0m,净断面积S净=0.785 m2;掘进直径为1.2 m、掘进断面积 S掘=1.13 m2,选用圆钢筒(用 5 mm 钢板制作)对围岩进行控制,在圆钢筒与围岩间充填厚度约100 mm 水泥浆,具体需要掘进的通风孔剖面见图1所示。

2 反井钻施工技术方案

2.1 总体技术方案

图1 通风孔剖面示意图(未标单位:mm)

1)钻孔卸压。根据通风孔施工技术条件,在通风孔上口布置卸压钻孔,钻孔控制通风孔施工外轮廓线3 m 并穿越8 号煤层底板1 m 以上;

2)围岩加固。待卸压钻孔施工完毕后,采用卸压孔对8 号煤体进行加固,避免导向孔或通风孔施工过程中煤壁出现片帮、垮落等问题。注浆加固范围为通风孔外轮廓线3 m。

3)反井钻机钻进施工。注浆加固完成后,采用型号为LM150 反井钻机施工施工导向孔。将反井钻机布置在混凝土层上,从上向下开始施工导向孔,待导向孔与巷道贯通后将导向钻头更换为扩孔钻头并从下到上依次完成扩孔。LM150 型反井钻机技术参数如表1 所示。

表1 LM150 型反井钻机技术参数

2.2 钻孔卸压

在通风孔上口位置布置5 排卸压孔,其中第1排、第 5 排布置 3 个卸压钻孔,2、3、4 排均布置 5 个钻孔,钻孔孔径均为90 mm,终孔位置需穿过8 号煤层顶板1 m 以上。钻孔从第1 排依次向第5 排施工,具体卸压钻孔布置参数下见表2,布置图见下页图2。钻孔施工时应根据现场煤、岩层赋存条件进行调整。

2.3 注浆加固

为避免反井施工时煤岩体出现垮塌或者片帮,利用已经施工的卸压孔对施工区域内的煤岩体进行注浆加固。注浆加固控制通风孔轮廓线外3 m 范围,所有的卸压孔均进行注浆,注浆压力约5 MPa,注浆浆液为水灰质量比为1∶0.8 的水泥单液浆。为便于注浆泵布置在距通风孔上口5 m 位置处,在注浆泵布置两个容量为0.3 m3的铁桶并在现场按照预先设计比例制作注浆浆液。

表2 卸压孔布置参数

图2 卸压孔布置示意图

2.4 反井钻机施工

2.4.1 施工前准备

首选需要布置反井钻机、通风孔施工基础(强度C20 的混凝土层)及其他配套的水池等,要求基础、水池等布置在稳定、风化程度较低的岩层上[7-8]。通风孔、反井钻机以及操作台基础规格(长×宽)分别为1.6 m×1.6 m、3.0 m×3.0 m、7.0 m×1.5 m,布置的水池池体长×宽×深=3 m×2 m×宽1.8 m。待基础施工完毕后,应立即进行硬化。硬化后的基础应平整,以便反井钻机安装以及正常运行。

2.4.2 导向孔施工

在导向孔施工钻进过程中应对8 号煤层进行必要的处理。并对钻进过程中返渣进行观察。待导向孔施工至8 号煤层时降低钻孔施工速度并增加循环量,将导向孔钻进时片落的煤体冲洗干净,方可继续钻进。整个过程持续到导向孔与下方轨道下山回贯通。导向孔钻进时破碎煤岩体通过循环钻井液携带出钻孔。

导向孔施工施工时应重点做好以下安全措施:

1)钻机司机必须注意力高度集中,正常运转下严禁将钻机反转随时观察钻机的运行情况,如有异常则必须停机检查。

2)钻机操作工经常观察液位计,液面高度不足油箱的80%时,应向油箱内加油。钻机开钻前对使用过的钻杆均应进行探伤检验和螺纹检测,发现磨损严重应严禁使用,以防发生钻杆断裂事故。

3)施工时在延接钻杆前必须清洗连接螺纹,并均匀涂抹专用螺纹油,拆卸下的钻杆应及时戴上螺纹防护帽。

4)钻机施工到煤层时,先导孔采用高压水排渣,扩孔采用喷淋降尘,当钻进到煤层时,密切注意便携瓦检仪的读数,一但瓦斯浓度达到0.8%,人员立即撤出,停机停电并向矿调度报告。

5)开孔钻进剩10 m 时,钻机组施工人员需在导孔下口距导通点10 m 范围以外设好警戒,禁止任何人进入。

2.4.3 导向孔扩孔

导向孔与轨道下山回贯通后,将导向钻头更换成扩孔钻头,扩孔钻头可一次性完成1 200 mm 通风孔钻进。导孔钻透安装扩孔钻头前,必须检查并撬除下口巷道顶部的浮岩活石,以防顶板落石伤人。当安装好扩孔钻头后,应缓慢提升钻具,当滚刀与岩石接触时开始停止钻具提升并以5~9 r/min 钻速旋转,从而确保反井钻机刀头不会由于受到较大冲击而出现损坏并确保扩孔口附近岩体稳定,待刀齿将周边岩层完全破碎掉后方可继续缓慢钻进。在导向孔扩孔初期,在扩孔周边安全位置应安排专人进行观察,发现异常后立即向操作台汇报停止扩孔。为了提升反井钻机机体及滚刀使用寿命,一般将给进压力控制在15 MPa 以内。

导向孔扩孔时从下到上进行,当扩孔至8 号煤层及煤层影响带附近时应降低钻进速度,待通过煤层后再提升至正常钻进速度。当扩孔钻头扩孔深度达到27.3 m 位置即钻头与反向钻机基础间距3.0 m时,应降低扩孔钻进压力以及速度,并认真观察反向钻机基础及周边是否出现异常,若有异常应立刻停止施工并采取应对措施;若无异常时则缓慢扩孔直至扩孔出底板岩层。

导向孔扩孔时破碎的煤岩体靠自重直接落到轨道下山内,将掉落的煤岩体采用耙斗机、配合矿车通过轨道运输系统运送到地面。

2.4.4 围岩控制

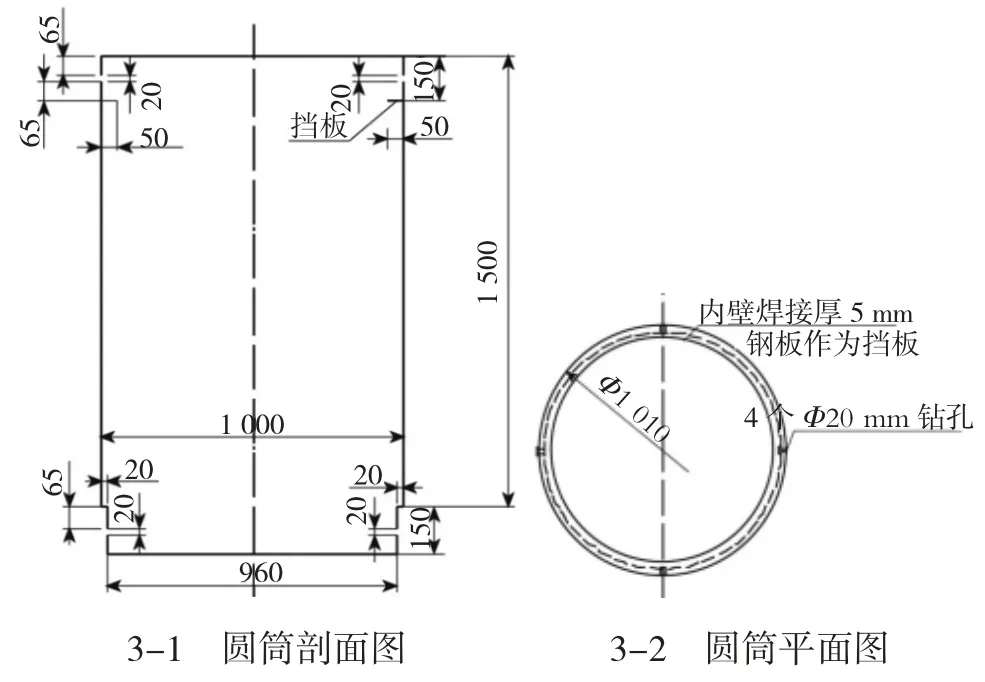

采用圆筒对通风孔围岩进行控制,如图1 所示,圆筒采用直径5 mm 钢板加工制作而成,每节圆筒净直径为1 m、长度为1.5 m。当反井钻机完成对导向孔扩孔后,采用4 个规格为Φ22 mm×2 600 mm 高强钢锚杆将下锁口框固定到通风孔位置,并在通风孔锁口框位置安装安装天轮用于圆筒下防。每节圆筒间采用插接连接,待圆筒安装完毕后采用水泥浆进行加固填充、填充层厚度在100 mm 左右。

图3 支护用圆筒示意图(单位:mm)

3 应用效果分析

3.1 节省排水及通风设备

在反井钻机施工过程中不需要布置临时通风系统,采用原有的通风系统即可实现通风孔施工用风需要。同时通风孔施工过程中的涌水经过下部的轨道下山可直接排出,不需要布置专用的排水设备。

3.2 施工效率高

传统的施工中破岩、装岩以及支护等各工序耗时长,从而制约了整个施工效率。在通风孔施工过程中采用反井钻机施工,导向孔钻进时产生的煤岩屑通过循环液排出,扩孔时产生的岩屑则通过耙矸机转运至矿车中直接运输。反井钻机施工中有效解决了传统立井掘进排矸困难问题,同时采用圆筒+注浆方式提高围岩支护效率。整个通风孔施工耗时15 d完成,较传统的立井掘进技术缩短了约20 d。

3.3 围岩支护强度高

采用反井钻机施工通风孔时对井壁围岩扰动、破坏较小,从而有利于提升通风孔井壁质量。同时采用钢板制作的圆筒+注浆形成的钢板混凝土井壁可显著提升井壁承载能力及防水能力。

4 结论

1)施工卸压孔可在一定程度上释放围岩应力,降低反井钻机施工难度;

2)将卸压孔兼作注浆孔对围岩进行加固,可避免反井钻施工中井壁塌孔问题;

3)根据通风孔现场条件详细对反井钻施工方案、施工工艺进行设计;

4)采用反井钻施工后,通风孔耗时15 d 掘进完成,较传统的立井施工技术耗时缩短20 d 以上。