变速器副轴快换铣单键工装的设计与制造加工

2021-04-08王军

王 军

(中国重汽集团大同齿轮有限公司, 山西 大同 037305)

引言

随着市场竞争的日益激烈,“高精度、低成本、中小批量”的生产方式已经成为当前机械加工行业的主导方式。为了适应这种市场需要,变速器需铣单键的副轴类零部件,在铣单键加工时需要定位精度高且要换产迅速就成为一种必然趋势。

但是受变速器副轴类零部件的结构限制,以前的铣单键工装一般都是根据工件的结构设计一种铣单键工装,在进行换产时需把工装进行彻底拆除后再把另外一套工装安装在加工中心底板上,调整后再继续加工铣单键槽工序,一次换产需要3 h 左右,调整效率低与现在的生产方式极其不匹配。

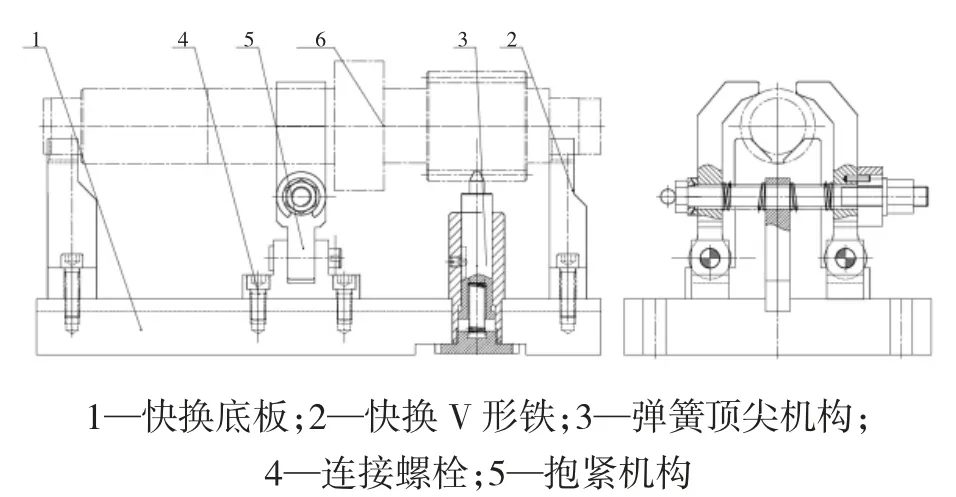

原铣单键工装V 形铁通过配打定位销孔的方式安装在定位底板上,属于不可互换的连接方式,一旦V 形铁磨损后,整套工装报废,造成极大的浪费。本文设计了一种采用快换V 形铁进行定位的加工变速器副轴铣单键的快换工装[1],此副轴快换铣单键工装包括快换底板、快换V 形铁、弹簧顶尖机构、连接螺栓和抱紧机构,具体见图1。在加工前,先确定要需要加工的工件需要几号快换V 形铁,之后把快换V 形铁安装在快换底板上,再把要加工的工件摆放在换铣单键工装上,然后使用扳手把抱紧机构拧紧,使其把工件抱紧后进行铣单键加工。

1 任务需求

要求在同一台铣单键工装上加工多种不同型号的需铣单键的变速器副轴产品,铣单键位置度控制在0.05 mm 以内,换产辅助时间15 min 以内。而使用以往的工装,位置度只能控制在0.10 mm 以内,换产辅助时间需在3 h 左右,无法满足精度要求和换产节拍要求,因此要求设计新型铣单键工装。

图1 副轴快换铣单键工装简图

2 工装设计

2.1 快换底板的设计

快换底板与快换V 形铁采用单键槽与单键定心、端面定位。

为了保证快换底板部分与快换V 形铁部分连接的精度,特别使用了单键槽与单键过渡连接方式进行加工,可确保快换底板与快换V 形铁的连接精度。

为了保证快换底板与快换V 形铁的平面贴合精度,特别要求了快换底板的平面度和粗糙度。

2.2 快换V 形铁的设计

快换V 形铁与工件采用端面定位、外圆定心结构设计;快换V 形铁与快换底板采用单键槽与单键定心、端面定位结构设计。

由于每种产品工件的定位端面、外圆、齿部参数、齿顶圆等不可能完全一致,因此要综合考虑工件的定位端面、外圆、齿部参数、齿顶圆等。在设计时要充分考虑设计出具有通用性的快换V 形铁,使被加工工件在安装后处于一个合理的摆放姿态,以减少因被加工工件的位置不合理而导致加工不正确,影响加工质量。

由于快换V 形铁要被经常使用,处于高频率工作状态,因此要选择耐磨性好、硬度高的钢材,如GCr15。要定期检查快换V 形铁是否完好,如有磨损要及时更换。如果使用了已磨损的快换V 形铁,由于无法正常加工工件,易出现严重的质量事故。

2.3 弹簧顶尖机构的设计

弹簧顶尖机构与工件采用顶尖插入工件的齿槽后定心但不参与定位的结构设计;弹簧顶尖机构与快换底板采用孔轴过渡配合定心、端面定位的结构设计。

由于每种产品工件的定位外圆、齿部参数、齿顶圆等不可能完全一致,且弹簧顶尖机构与快换V 形铁匹配使用,因此就要根据工件的定位外圆、齿部参数、齿顶圆等的不同综合考虑。设计出一个具有通用性的弹簧顶尖机构。使被加工工件摆放后处于一个合理的加工姿态,以减少因被加工工件的位置不合理而导致加工不正确,影响加工质量。

由于弹簧顶尖机构要被经常进行使用,处于高频率工作状态,因此要选择内磨性好、硬度高的钢材,如GCr15。要定期检查弹簧顶尖机构是否完好,如有磨损要及时更换。如果使用了已磨损的弹簧顶尖机构,由于无法正常加工,出现严重质量事故。

2.4 抱紧机构的设计

抱紧机构与工件采用螺栓拧紧、两抱紧块夹紧工件外圆的结构设计;抱紧机构与快换底板采用螺纹连接的结构设计。

由于每种产品工件的夹紧外圆、齿部参数、齿顶圆等不可能完全一致,且抱紧机构与弹簧顶尖机构、快换V 形铁匹配使用,因此就要根据工件的夹紧外圆、齿部参数、齿顶圆等的不同综合考虑。设计出一个具有通用性的抱紧机构。使被加工工件摆放后处于一个合理的加工状态,以减少因被加工工件的位置不合理而导致加工不正确,影响加工质量。

由于抱紧机构要被经常进行使用,处于高频率工作状态,因此要选择内磨性好、硬度高的钢材,如GCr15。要定期检查抱紧机构是否完好,如有磨损要及时更换。如果使用了已磨损的抱紧机构,由于无法正常加工,出现严重质量事故。

3 工装的制造

3.1 快换底板的制造

快换底板要进行充分的热处理、时效等,防止在使用中发生异常变形磨损,影响加工精度。由于快换底板部分是保证工件工装精度的关键部件之一,所以快换底板的公差要相对严格,平面度为0.005 mm[2],粗糙度为Ra0.4 μm,以确保工件的工装精度。

3.2 快换V 形铁的制造

由于快换V 形铁是支撑工件的部件,其中心线位置度直接影响此工装的加工工件精度。因此需要制造出高精度快换V 形铁,位置度公差在±0.005 mm以内,快换V 形铁与快换底板特别使用了单键槽与单键过渡配合方式进行加工,确保快换底板与快换V 形铁的连接精度,把平行度、平面度以及垂直度要求得较严格一些,以确保配合精度。

3.3 弹簧顶尖机构的制造

由于弹簧顶尖机构是支撑工件的部件,其中心线位置度直接影响此工装的加工工件精度。因此需要制造出高精度弹簧顶尖机构,其工装组装后,要求弹簧顶尖机构的位置度、弹簧顶尖机构自身的同轴度公差在±0.005 mm 以内。

弹簧顶尖机构与快换底板特别使用了孔轴过渡配合进行加工,确保快换底板与弹簧顶尖机构的连接精度,把位置度、平面度以及垂直度要求得较严格一些,以确保配合精度。

3.4 抱紧机构的制造

由于抱紧机构是夹紧工件的部件,其夹紧工件后的中心线位置度直接影响此工装的加工工件精度。因此需要制造出高精度的抱紧机构,以达到被抱紧的工件中心线变动在0.1 mm 以内。

4 工件的要求

被加工工件在车削外圆端面、滚剃齿部序时要考虑工件的外圆端面、齿部在快换铣单键工装上定位的需要,特别是要满足外圆端面、齿部尺寸的精度要求。因为工件的中心线与V 形铁的中心线只有高度重合,齿部中心与弹簧顶尖中心的高度贴合,才能加工出位置度合格的单键槽。如果外圆尺寸超差会导致工件在工装上摆放不准确,以致单键槽加工不正确;工件定位面加工跳动超差会导致工件的端面与快换V 形铁端面不能完全贴合,出现工件在工装上摆放时中心线与工装中心线不重合,以致单键槽位置度不稳定;齿部跳动、累计超差[3]会导致工件在工装上摆放时工件中心线与工装中心线不重合,以致单键槽位置度不稳定。

5 工件的加工

首先确定要加工的工件需要几号快换V 形铁,把快换V 形铁安装在快换底板上,再把要加工的工件摆放在工装上,然后把抱紧机构拧紧,确保工件在工装上的各个自由度完全被限制。最后由操作工启动机床进行加工铣单键工序。

6 检验结果验证及结论

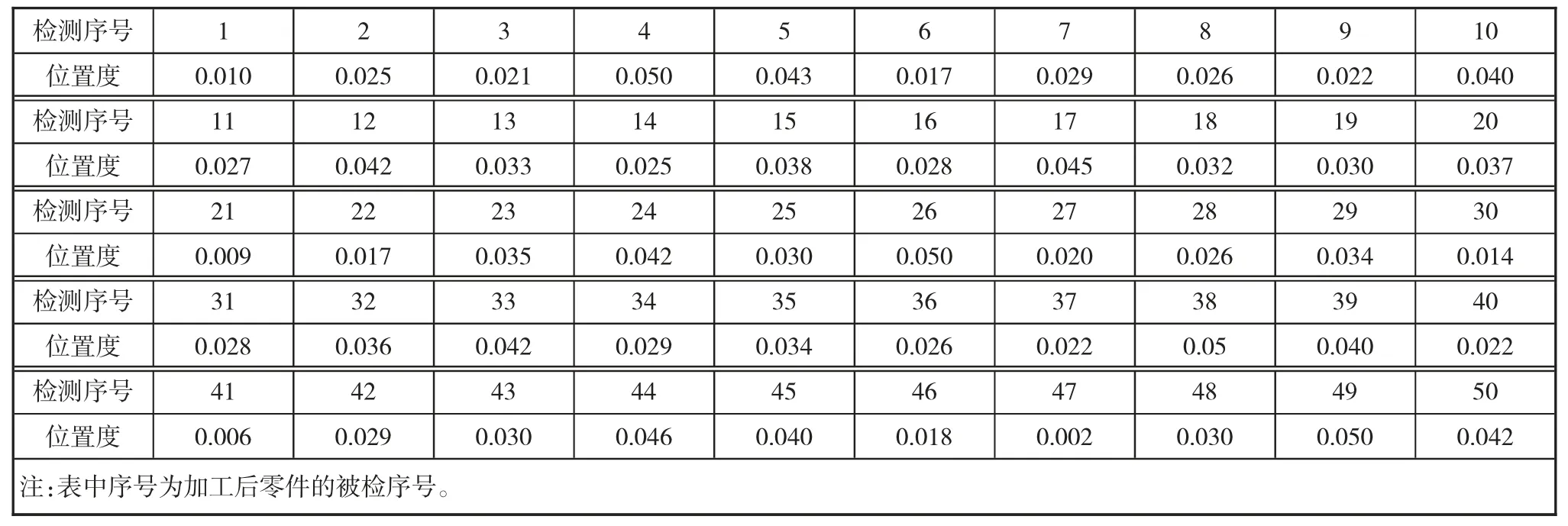

使用本文新设计的快换工装加工需铣单键的变速器副轴产品的位置度数据及换产时间统计,见下页表 1、表 2。

由表1 可以看出,使用此快换工装加工零件的铣单键,其单键位置度检测结果均小于要求值,即被加工零件位置度≤0.05 mm,可以满足使用要求。

表1 图号为AZ2210030208 被检测零件的位置度统计表 mm

表2 各种规格的被加工零件换产时间统计

由表2 可以看出,通过进行换产试验验证,共换产20 次,实际换产时间均小于要求时间15 min,可以满足快换使用要求。

通过以上加工铣单键后,经检验单键位置度的数据和换产时间的数据统计分析,本文设计的快换工装适合现“高精度、低成本、中小批量”的快速换产需求。使用此工装在保证工件加工精度、生产线节拍的前提下,减少了工人换产的劳动强度,提升了生产线的加工效率,同时减少了工装费用的投入。随后开发的变速器需铣单键的副轴类零部件也使用了同样结构的工装,为企业产品的质量提升、成本下降做出了重大贡献。