浅析反井法在超深地铁车站通风竖井施工中的应用

2019-09-10于金龙

摘要:重庆轨道交通十号线(鲤鱼池-王家庄段)工程鲤鱼池站为地下暗挖车站,车站拱顶埋深41.6m~50.5m,风井深度大,风井和风道转换段受力复杂,施工风险较大。常规开挖提升出渣安全风险大、工作效率低,为了快速安全的完成竖井施工任务,经优化分析总结形成了暗挖地铁竖井反井法施工技术,基于此,本文通过数值模拟施工过程,对比分析了常规开挖法和反井法的优缺点,为工程应用提供了理论依据。

关键词:超深;风井;反井;数值模拟

中图分类号:U455.8 文献标识码:A 文章编号:2096-6903(2019)07-0000-00

0 引言

随着我国城市轨道交通建设的大力推进,各城市地铁车站、区间隧道、车站出入口、风道的深埋地下施工等一系列高难度问题应运而生。在暗挖深埋车站的工程施工中,不仅要解决车站主体工程施工难问题,更要解决深埋车站风道竖井施工难问题。重庆地铁十号线鲤鱼池站含两座风道竖井分别为1号风道竖井、2号风道竖井,1号竖井深度为65米,2号竖井深度为61米均属于超深竖井,受地面周边既有建筑物影响竖井地面位置复杂,施工作业场地局限。基于此结合该工程实际及施工特点研究制定出了一套成熟的竖井反井法施工工法。同时利用Midas模拟软件模拟暗挖地铁车站风井结构和风道转换段施工工况,通过建立三维计算模型,对比解析竖井常规开挖法与反井法施工对风井和风道转换段围岩、支护结构的受力情况,对反井法开挖技术的安全性和合理性进行评估。

1 工程背景

重庆轨道交通十号線工程鲤鱼池站位于建新东路,车站主体采用暗挖法施工。车站总长216m。二衬结构宽25.2m,高度20.81m。车站拱顶埋深约41.6m~50.5m,车站两端设置两座风井。

1号竖井位于鲤鱼池车站东北侧,1号风道中心线与主体结构的相交里程为K11+309.08,竖井长16.8m,宽7.3m,深65m,围岩等级为Ⅳ级。1号风道净宽为13.4m,风道净高13.7m,风道上部覆土厚度约50m,风道总长35.1m,风道上部填土厚度1-2m,下伏基岩主要为砂质泥岩1(中风化岩石)、砂岩,围岩等级为Ⅳ级,属深埋隧道。

2号竖井位于鲤鱼池车站西南侧,2号风道中心线与主体结构的相交里程为K11+115.03,竖井长16.8m,宽5.3m,深61m。岩层上部回填土的厚度为3-5m,填土下部主要为砂岩为主并伴有砂质泥岩1(中风化岩石),围岩级别为Ⅳ级。2号风道净宽度为13.4m,风道净高13.7m,上部覆土厚度46-50m,风道总长66m,风道上部填土厚度4-7m,下伏基岩以砂岩为主并伴有砂质泥岩1(中风化岩石),围岩等级为Ⅳ级,属深埋隧道。

2 工艺简介

采用反井法施工竖井,首先将风道暗挖段按设计施工开挖至竖井底部,再采用反井钻机在风井长度方向约1/4处分别自地表向下钻设直径为270mm的导向孔,导向孔打设至既有开挖支护完成的风道,在风道内将导孔钻头更换成反扩滚刀,然后自下而上反铣扩孔至井口,形成直径为1400mm的反井孔作为爆破施工竖井时的爆破临空自由面及施工过程中的通风和漏渣孔,岩屑沿漏渣孔落入风道内集中清运,最后自上而下按设计断面爆破(局部非爆破)开挖支护至井底,完成整个竖井的开挖及支护。

2.1 施工工艺流程

施工准备→测量放线→风道暗挖段施工→反井孔孔底部位施工→反井孔施工→竖井开挖支护施工→竖井贯通段施工。

2.2 测量放线

确保导线控制网和高程控制网精度,且必须进行复测,放样孔位、开挖轮廓线必须精准,确保平面位置、高程的准确性。考虑到竖井及风道开挖自身施工工艺、施工误差、结构变形等情况,应该适当外放轮廓线,确保建筑界限及结构构件尺寸。

2.3 风道暗挖段施工

打设反井孔之前,必须完成风道的开挖支护。风道采用CD法施工,开挖采用控制爆破法。首先开挖上导洞,左右洞错开5~8m;待上导洞完成后,结合该部分车站开挖及支护情况,进行风道暗挖段中导洞开挖,左右洞错开5~8m;最后在完成下导洞开挖,初支结构结构封闭成环。开挖施工必须遵守“管超前、严注浆、短开挖、强支护、早封闭、勤量测”的方针原则,确保施工安全。

2.4 反井孔孔底部位施工

考虑反井孔长期漏渣对孔底部岩体四周产生较大冲击,为确保竖井施工过程中风道的支护结构安全,施工风道过程中需对反井孔孔底周边予以加强支护。具体措施为:沿风道纵向设置钢拱架,纵向间距80cm,并在反井孔两侧50cm位置增设密排3榀工22a钢拱架,断面形式同风道断面;垂直于风道方向在反井孔两侧50cm位置密排2根工22a工字钢,该工字钢架设于环向钢架之上,并与环向钢架焊接牢固,形成“刚性环”,确保拱顶稳定牢固。锚杆、钢筋网及喷射混凝土等支护参数同风道支护参数。

2.5 反井孔施工

将反井钻机固定在提前浇筑完成并达到强度要求的混凝土基座上,自上而下钻进直径270mm导向孔,导向孔和下部风道贯通后,将导孔钻头更换为直径1400mm返铣扩挖钻头,自下而上扩孔至井口。根据现场实际情况及参考竖井地勘资料了解竖井岩石情况分布,施工选用JFY1.2/30/150型反井钻。

(1)采用C20混凝土浇筑基座,厚度为200mm,浇筑时根据反井钻机型号预留钻机底座固定螺栓。基座强度满足要求后安装调试钻机设备。

(2)安装及导向孔钻进。1)导向孔钻进过程中前5m是第一节钻杆作业,它直接影响后续杆节的钻进方向与精度,宜采用低速缓慢钻进,待第一节作业完毕恢复正常速度继续施工,同时过程中全程对钻杆及机械的垂直度进行监控,出现骗擦及时调整,以免导向孔偏离既定位置。2)导向孔钻进过程注意查看岩屑情况,通过岩屑判断地质情况,并于设计地勘资料进行对比分析,从而为后续竖井开挖施工提供参考。3)导向孔钻进过程中,加强对不良地质的地层的处理,通过对钻出岩屑的观察,判定不良底层的位置,通过加大循环量,达到将不良地层的软弱层清理的目的,然后进行加压灌浆填充软弱层。之后,重新钻进直至与风道连通。

(3)安装扩孔钻头、反铣扩挖。1)更换扩孔反铣挖钻头后,提升钻杆至刀头接触岩体,控制为低速旋转钻进,保证钻头不因受力过大造成损坏,钻进一会后停下,待岩体接触面平顺,钻头工作稳定后再常速钻进。2)反向铣挖过程时,风道设专人观察,将下部钻进情况及时通知操作人员,确保正常扩孔钻进。3)扩孔反铣作业中,根据岩层的软硬程度操作手适时调整钻压,控制钻进速度,设备的正常出渣量约为2m³/h,为防止钻渣堵孔,要及时清理钻渣。4)当反铣挖至距基座2~3m时,调低钻压,放慢钻速,同时查看基座及周边岩体是否正常,出现异常应当及时采取措施处理。

2.6 豎井开挖支护施工

(1)竖井开挖。为降低竖井开挖对周边环境及既有建筑物影响,对竖井地面以下10m范围内采用机械进行开挖,利用反井孔进行漏渣。将卷扬机安装于锁扣梁地面标高,在竖井口横向固定一根工22a工字钢作为固定定滑轮装置,钢绳穿过竖井口上端定滑轮,再穿过工字钢定滑轮置于开挖面,对开挖完渣石块进行吊装,并通过反井孔进行漏渣。竖井10m以下部位根据设计要求采用控制爆破开挖,同理采用反井孔进行漏渣。出渣利用下部风道自车站主体内部通过施工通道运至洞外。

(2)支护施工.开挖完成后首先进行锚杆施作,竖井系统锚杆为R22砂浆锚杆,支护短边平面长4m,支护长边平面长4/6m,竖向间距1m,环向间距1m。锚杆施作完成后进行格栅拱架施工,设计永久支护结构参数为主筋Φ25的格栅钢架,格栅钢架断面尺寸为220mm,间距1m,采用Φ22螺纹钢筋竖向连接,间距1m布置,钢架内外侧双层设置,根据临时钢支撑设计要求预留链接钢板。施作完成后及时进行300mm厚C25喷射混凝土施工。当喷射混凝土施作完成后为确保竖井结构安全,按设计要求需及时进行临时钢支撑。设计临时支撑采用H型钢,型号为HM250×175,竖向间距为2.0m,横向设置2道,布置于风井长边的约1/3处,风井每个角均设置斜撑,竖向间距为2.0m。

2.7 竖井贯通段施工

考虑井底施工安全风险较高,当施工至井底距风道初期支护结构距离较小时易产生整体塌落,为防止整体塌落造成结构失稳及作业人员、设备的伤害,当井底施工面至风道初期支护结构距离为10米时将爆破进尺调整为1.0米,当井底施工面至风道初期支护结构距离为5米时,风道内部通过漏渣孔形成的堆渣不再彻底清理,随开挖随清理,开挖多少清理多少,并要求将洞渣堆至距漏渣孔底约1米左右,以防止竖井底未开挖岩层突然掉落,确保安全。开挖至风道初期支护结构距离为1米时,先开挖一侧,贯通井底;井底以下渣土不再清理,然后开挖另一侧贯通井底。当竖井贯通后可以利用开挖台架从上往下逐榀施作竖井底部初期支护。要求竖井格栅钢架施作时与接口处密排三榀钢拱架焊接牢固。

3 数值模拟

以重庆市地铁10号线鲤鱼池车站为依托,利用Midas模拟软件模拟暗挖地铁车站风井结构和风道转换段施工工况,建立三维计算模型,对比解析竖井常规开挖法与反井法施工对风井和风道转换段围岩、支护结构的受力情况,对反井法开挖技术的安全性和合理性进行评估。

3.1 模型建立

由于工程地质的复杂多变,为了便于模型建立和计算,在满足模拟计算准确度的前提下,假定:(1)假定岩体各个地质层间岩质均匀,且呈水平状分布;(2)围岩岩体为弹塑性介质;(3)模拟中不考虑地层的构造应力,只考虑自重应力。

根据已有建模经验,由于洞室的开挖,一般在大于3倍洞径以外的区域对围岩的影响小于5%,大于5倍洞径的区域小于1%。因此结合工程实际需要综合考虑,本工程的数值模型建立范围:左侧限界取隧道开挖轮廓线外侧80m;右侧限界取隧道开挖轮廓线外侧50m;下侧边界取隧道开挖轮廓线外侧75m;上侧边界选取在地表;沿隧道掘进方向选取166m,建模完成后共计划分网格161243个单元(45833个节点)。

3.2 边界条件和本构模型

根据设计勘察提供的地勘资料,数值模拟将地层规为六层,分别为4m填土层、3m中等风化砂岩层、16m弱风化砂岩、20m砂岩、44m中风化砂质泥岩和79m砂质泥岩。模型设置顶面约束为自由,约束限制前后限界和左右限界上法向的位移,约束限制下底面X、Y、Z的位移。

3.3 数值模拟分析

为了更好的反应模拟工况,模型设置了风道与风井转换段的起止两个分析断面,通过模拟施工开挖的掘进工况,对比分析两个断面的围岩位移、初支结构的位移以及应力大小变化等参数,进而判断围岩和初支结构的安全稳定性。设置每个断面的拱顶和两侧拱腰3个位移点,设置每个断面拱顶、拱腰和拱脚5个应力点。

3.3.1 位移对比结果

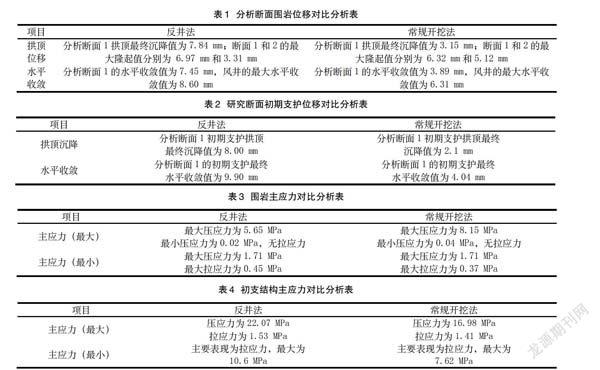

(1)围岩位移。对比分析选取的分析断面1和2的位移结果,见表1。

反井法开挖得到的拱顶沉降最大值比常规开挖法大,但向上隆起的最大值较为接近;在水平收敛方面,反井法得到的水平收敛值要比常规开挖法的位移大。

综合围岩整体位移和分析断面围岩位移对比结果可知,反井法得到的位移结果均比常规开挖法得到的位移大,但反井法和常规开挖法得到的围岩位移最大值均在安全范围内,由于常规开挖法的渣土提升风险更大,设备要求更高

(2)支护结构位移。研究断面初期支护位移对比分析见表2。

对于风井和通风道交叉断面,反井法开挖得到的研究断面支护结构的拱顶沉降和水平收敛都要比常规开挖法得到的位移大。

综上所述,对于支护结构的竖向和水平位移,反井法分析结果比常规开挖法分析结果更大,但反井法和常规开挖法得到的初期支护数值模拟结果均在安全范围内,但常规开挖法的渣土提升风险更大,设备要求更高。

3.3.2 应力对比结果

(1)围岩主应力。风井和通风道全部开挖完成后,两种施工方法得到的围岩整体主应力数值模拟结果见表3。

最大主应力方面,反井法得到的最大和最小压应力值比常规开挖法都小,而且均无拉应力存在;最小主应力方面,两种开挖方法的数值模拟结果既有压应力又有拉应力,其中两种方法得到的最大压应力值相同,反井法的最大拉应力值比常规开挖法的要大0.08MPa,但均在安全允许范围内。因此,通风竖井的施工应首选反井法。

(2)初支结构主应力。模拟风道和风井掘进作业完成,两种作业方法的初支结构应力数值结果见表4。

反井法得到的初支结构最大和最小主应力值均比常规开挖法得到的要大,而且拉应力最大值均已经大于混凝土极限抗拉强度,作业中应在再局部位置采取加强防护措施。

综上所述,反井法和常規开挖法得到的围岩主应力的数值模拟结果均在安全范围内,但反井法的结果明显比常规开挖法小;两种开挖方法得到的支护结构的主应力,压应力最大值已与混凝土的抗压极限强度相当,拉应力最大值局已大于混凝土的抗拉强度,反井法得到的结果比常规开挖法要大,在施工时应注意由于应力集中带来的安全隐患。但由于常规开挖法的渣土提升风险更大,设备要求更高。

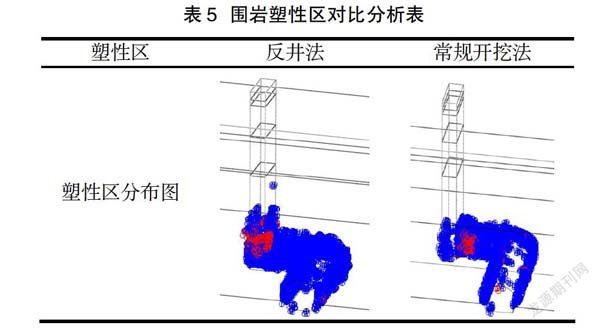

3.3.3 塑性区对比结果

风井和通风道全部开挖完成后,两种施工方法得到的围岩塑性区分布特征如表5所示。

反井法开挖围岩的塑性区域(颜色的区域)主要集中在风井和通风道交叉断面靠近风井一侧;而常规开挖法的塑性区域主要集中在风井和通风道交叉断面靠近通风道一侧,也零星分布在通风道的其他部位。总体而言,反井法开挖得到的围岩塑性区域要比常规开挖法得到的塑性区域要大,也更加集中,但由于其塑性区靠近风井一侧,比常规开挖法得到的塑性区靠近通风道一侧要好,通风竖井施工应首选反井法。

3.3 结论

鲤鱼池车站由于先完成风道施工后进行通风竖井的开挖施工,在充分加强局部支护的情况下,均采用理论分析中的反井法进行通风竖井的开挖。开挖后取三个有效监测断面的监测情况如图1和图2所示。

反井法导致竖向风井短时位移以及短时应力较大,也就是局部产生较大应力区。但是,由于风道首先开挖完成并且在竖向风井开挖过程中施工支护及时,局部位移并未超过预警线。在7周以后,竖向风井位移变形趋于收敛。可以认为此时应力释放完全,应力重分布结束,竖向风井局部塑性区不会产生进一步扩展。

4 结论

文章以重庆市地铁十号线鲤鱼站风井结构工程为依托,研究了地铁竖井反井法施工方法,详细叙述了该技术的施工工序,同时通过对施工工况进行数值模拟,建立通风竖井反井法和常规开挖法的三维有限元数值模型,通过模拟反井法及常规开挖法整个作业过程的工况,收集分析了围岩位移、初支结构位移、应力变化及围岩塑性区的相关数据,对两种开挖方法进行对比分析。两种方法的围岩位移及初支结构的位移数据均在安全允许范围,两种开挖方法部分开挖的拉应力最大值大于混凝土的极限抗拉值,存在混凝土拉裂破坏的隐患,因此需进行局部加强。同时风井和风道的交叉断面和风道转弯处围岩和初支结构的应力值较大,且塑性区在交叉断面位置也较为集中,因此施工时应特别注意采取加强措施,同时加强监测和防护,确保安全。

经过分析评估反井法技术实施的安全性与合理性,并通过实际施工过程中的监测数据与评估数据进行对比分析,确认该技术得到了成功应用。竖井采用反井法施工,利用漏渣孔出渣,能有效解决竖井开挖出渣难问题,同时形成“烟囱效应”改善车站主体施工环境,而且一定程度上增加竖井爆破开挖临的空面,从而爆破效果显著提高。该技术工序简单,操作便捷,相对传统提升出渣大大节约时间,工效能得到显著提高,有效的避免围岩结构长时间裸露造成失稳垮塌,能快速组织各个工序施工,确保竖井围护结构安全,同时工期也能得到有效保证,极大的节约成本。

收稿日期:2019-08-22

作者简介:于金龙(1988—),男,天津人,本科,工程师,研究方向:市政工程。

Application of Counter Well Method in the Construction of Ventilation Shaft in Super Deep Subway Station

YU Jinlong

(China Railway No.6 Engineering Group Beijing Railway Construction Co., Ltd, Beijing 100000)

Abstract: Liyuchi station of Chongqing Rail Transit Line 10 (liyuchi Wangjiazhuang section) project is a underground excavation station, the buried depth of the vault of the station is 41.6m-50.5m, the depth of the air shaft is large, the stress of the air shaft and the air duct transition section is complex, and the construction risk is large. In order to complete the shaft construction task quickly and safely, through optimization analysis and summary, the counter shaft construction technology of underground metro shaft is formed, based on this, through the numerical simulation of the construction process, the advantages and disadvantages of the conventional excavation method and the anti well method are compared and analyzed, which provides a theoretical basis for the engineering application.

Keywords: ultra deep; air shaft; inverted well; modeling comparison