煤矿井下带式输送机输送带跑偏研究

2021-04-08张丽娟

张丽娟

(同煤集团同家梁矿, 山西 大同 037003)

引言

在煤矿井下的实际运输过程中,带式输送机输送带发生跑偏故障是影响正常生产运输的主要因素之一[1]。经过对带式输送机的故障进行统计分析得出,60%左右的带式输送机故障主要由输送带跑偏引起,而由输送带跑偏造成的输送带损坏及输送带磨损导致输送带寿命降低,不仅影响着煤矿井下正常的生产运输,同时也带来了高额的维护和维修保养费用。因此,对煤矿井下带式输送机输送带跑偏机理进行研究,并提出相应的调整措施,对煤矿的安全高效生产有着重要的现实意义。

1 输送带跑偏机理

带式输送机输送带的运行过程是一个始终处于平衡状态下的闭合环绕式的循环运行过程,通常将其位于滚筒以上部分称为上行部分,位于滚筒之下的部分称为下行部分。在带式输送机正常运行过程中,上行与下行输送带的中线一直处于一个平面内。当输送带由于一些外力因素的影响,导致其上行与下行部分沿带宽方向受到的拉力发生变化,造成上下输送带的中心线不处于同一平面内时,输送带就会向一侧逐渐偏移。当偏移量达到带宽的5%以上时,就会导致输送带跑偏[2]。

1.1 输送带空载受力及跑偏原因分析

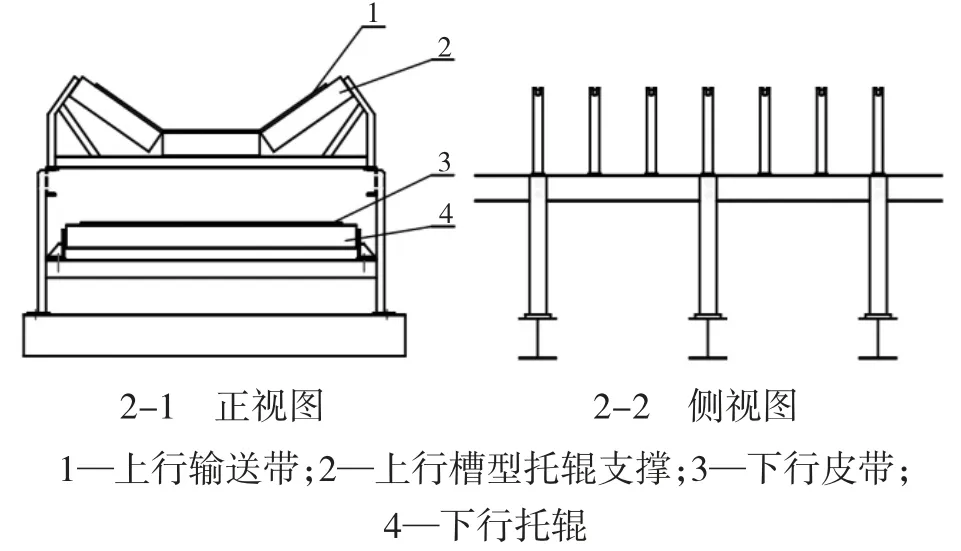

根据带式输送机传输运行原理对其结构进行简化,如图1 所示为带式输送机简化后的结构布置原理图。带式输送机输送带的驱动和改向主要依靠驱动与改向滚筒的作用来完成,位于滚筒之间的输送带安装托辊来支撑,托辊的一般结构布置如图2 所示。首先对输送机在空载状态下输送带的受力情况进行分析,输送带在空载运行过程受力主要包括重力、牵引力和摩擦力。输送带运行的理想状态是输送带始终处于居中位置运行,该状态下输送带的承载能力最大,运行最稳定[3]。

图1 带式输送机传输结构布置原理示意图

图2 输送带托辊布置示意图

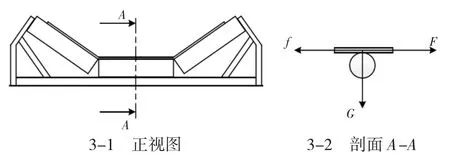

输送带若要一直保持在理想状态下工作,需要满足以下几个条件:输送带的重心需要一直保持处于托辊支撑结构以及滚筒的中心线上;输送带受到驱动牵引力与托辊架以及滚筒沿运行方向的中心线保持一致,且与托辊轴的轴线保持垂直关系;输送带受到的摩擦与驱动牵引力处于一条直线,且与驱动牵引力方向相反,则输送带的受力情况如下页图3所示。其中F 为驱动牵引力,f 为摩擦力,G 为重力。

输送带在运行过程中,为防止发生跑偏,则其中心线必须一直处于托辊与滚筒的中心线上[4]。因此,根据输送带的受力情况可知,带式输送机在空载状态下运行时,输送带受力平衡,且重心始终处在托辊和滚筒中线上,输送带将保持动态居中状态运行,否则就会发生跑偏现象。

1.2 输送带重载受力及跑偏原因分析

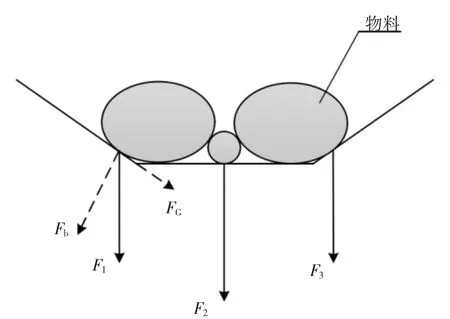

当输送带在空载状态下运行,输送带保持居中状态,且能够长期平稳运行,分析输送带在重载物料的状态下,当物料堆放在输送带不均匀,重心位置偏左或偏右时,输送带的受力情况,如图4 所示。

图3 皮带受合力示意图

图4 物料在不同位置皮带产生的压力示意图

当物料堆放偏向左侧时,从图4 的受力示意图可以看出,物料会对输送带施加一个向右侧方向的推力,输送带在该推力的作用下会偏离原来位置,出现向右偏移,如果出现持续偏移现象,当偏移量超过5%时,就会发生跑偏;当物料堆放重心偏右时同理。一般情况下,当物料刚堆放在输送带上时,由于堆放不均匀以及起始堆放时造成的冲击,都会造成输送带出现偏移,但是否最终会造成跑偏故障,取决于运行一定时间后平稳状态下物料与输送带的中线及物料与托辊支撑中线的相对位置。因此,在空载运行平稳的前提下,带式输送机在重载状态下运行,物料重心与输送带能够持续保持居中状态,就不会发生跑偏故障[5]。

2 输送带跑偏预防措施

1)严格控制带式输送机在设计、生产制造和安装等各个环节的质量。在设计阶段,要选用截面性能均匀性比较好的输送带,在设计结构时,要设计合理的托辊槽角与间距,托辊槽角在一定的范围内,其值越大,输送带就越难发生偏移。在生产制造及安装阶段,要严格按照相应的技术要求及质量标准进行,保证输送机的平稳运行,调整好滚筒、托辊的位置,保证输送带中心线与滚筒、托辊轴线的垂直度[6]。

2)在带式输送机上安装相应的自动调偏装置。

3 输送带跑偏调整方法

1)在输送带跑偏发生在远离两端滚筒的中部位置时,则应调整相应的托辊支撑,通过调整相应的托辊支撑,使输送带恢复到居中状态下运行,达到预防跑偏的效果;

2)当输送带跑偏发生的位置在两边的滚筒上时,根据输送带的跑偏方向进行判断,通过调节滚筒轴座上的调节螺栓,对输送带进行调紧或调松处理。

4 结语

带式输送机在煤矿生产运输过程占有着重要的地位,有着不可替代的作用,输送带作为带式输送机运输过程的主要传输部件,其维护、更换成本占着非常大的比重,输送带的跑偏问题被煤矿企业高度重视。带式输送机输送带发生跑偏问题一般是由多方面的因素造成的,应该根据现场实际情况进行全方位分析,深入研究输送带跑偏机理, 并从设计、安装、使用和维护等各个环节综合考虑,选用合理有效的预防及调偏措施,防止跑偏发生,延长设备使用寿命。