提高带式输送机受料段可靠性的优化研究

2021-04-08张芳

张 芳

(同煤集团同家梁矿, 山西 大同 037005)

引言

带式输送机是运输综采工作面煤矿、矸石等至地面的关键运输设备,其具有距离长、设备运行稳定、运输能力强、运输可靠等特点,是电力、建筑、冶金、煤矿等行业的主要运输工具。受料段作为带式输送机的重要部件之一,其可靠性与稳定性与整个综合机械化回采效率息息相关,然而由于带式输送机安装不妥当或者应用环境不佳,使输送机常出现托辊磨损、缓冲托辊等现象[1-2]。基于此情况,对带式输送机受料段进行部分改造,以解决受料段常见的缓冲托辊磨损、撒料等问题。

1 带式输送机受料段可靠性的影响因素分析

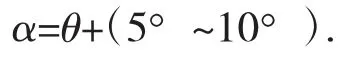

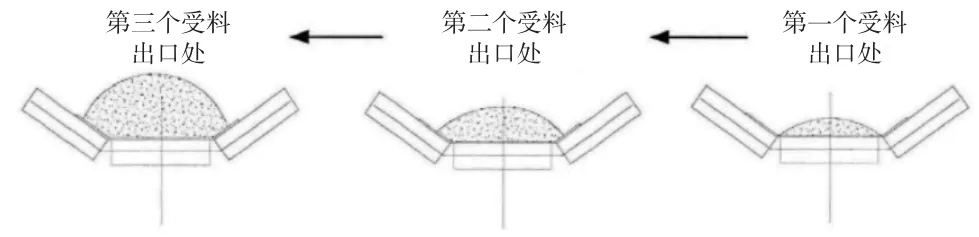

带式输送机在物料转载点处的落料高度以及落料位置是影响皮带是否跑偏的关键因素。基于此原因,应根据实际的空间状况来合理规划料溜槽与受料输送机之间的位置,以防止皮带偏离。具体设计如下:当来料方向与受料输送机运送方向一致时,日常生产常用图1 的方式。当物料从来料溜槽下落时,应减少对皮带的冲击同时还应使物料可以顺利从溜槽中流出,避免堵料现象的发生。工程设计中一般应用如下公式:

式中:α 为溜槽中最小倾角,(°);θ 为溜槽内表面物料的静摩擦角,(°)。

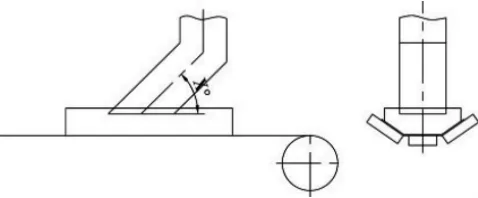

除了应考虑上述因素外,还应注意:不含粉末的块状物料应选择较小的溜槽倾角;物料中含粉末、泥或者物料中湿度值较大的物料应选取较大的溜槽倾角;对于如分级的煤、焦炭、冶炼过程中的生石灰等易破碎的物料应选择较小的溜槽倾角。也有一些情况将溜槽地板制作成为阶梯式,该情况主要用于磨琢性较大的物料,在物料经过时,可以形成料衬,使得物料对皮带的冲击力大大降低[3],也可以使料衬的损耗大大降低,实际应用情况如图2 所示。

图1 入料方式1

图2 入料方式2

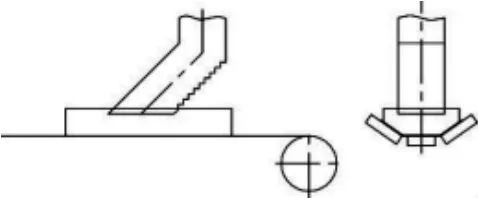

在日常生产中,将物料落点设置在输送机中心可使皮带横断面上已经存在的物料产生偏斜,使皮带的某一固定侧持续受力,这样就会使皮带始终受到侧向力导致皮带发生偏离[4]。基于此情况,应将溜槽进行改进,将斜段设计移至上部,降低对输送机皮带的冲击,防止跑偏。如图3 所示。

图3 最终方式

综上所述,为防止皮带跑偏现象的发生,设计时应遵循以下几条原则:均匀负荷,科学控制物料导入量;合理设计倒料系统,控制物料流入方向,合理设计输送机受力,使输送机所受的横向力平衡,确保皮带不产生跑偏;应将物料尽可能破碎为均匀状态,如实在无法实现,可以减少皮带运载量。

2 带式输送机受料段的优化设计

2.1 导料槽的改进设计

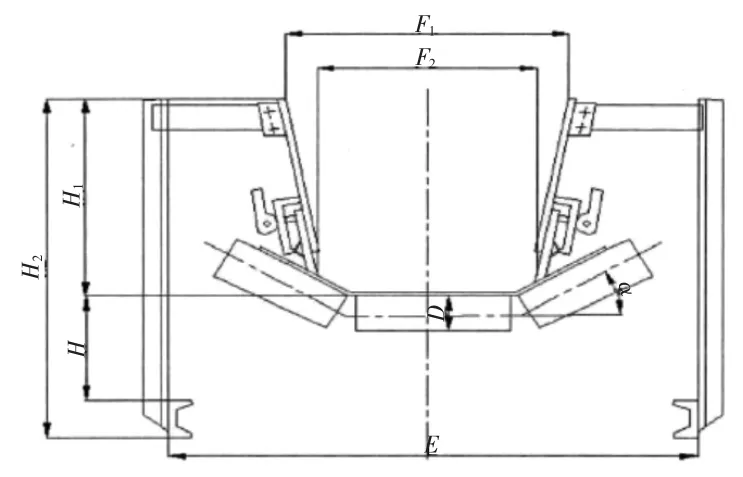

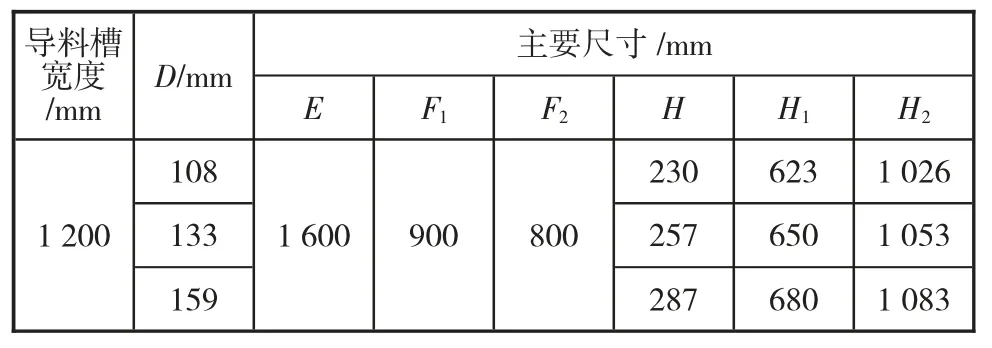

传统的导料槽依据有无盖板可以细分为密封式和敞开式两种导料槽。敞开式由于无盖板和防尘帘,具有方便维修、操作简单等特点,但其容易对环境造成一定的污染。密封式具备挡皮、挡帘、侧板等部分,规避了敞开式的弊端,但维修较为复杂。密封式和敞开式导料槽根据不同的形状分为矩形导料槽与喇叭口形导料槽。当运输的物料从同一受料点下落时,导料槽的侧板约束会使得物料堆积形成一定的高度[5]。而当物料继续运行离开导料槽时,堆积宽度往往会大于导料槽槽口的宽度,这时在失去侧板约束的情况下,就会使得物料散落,这种情况在运输小颗粒物料时更为明显。以多受料点带式输送机为例,如图4所示,物料堆积与导料槽截面形状成正比。

图4 物料堆积截面变化图

基于上述情况,研究者对导料槽进行了改进。将进料口扩大,出料口缩小,这就可以使得物料经过出料口,由于出料口变窄,物料的堆积宽度变窄,物料可以更加通畅地进行经过加大的进料口,防止物料的堆积。经过实践分析研究,最终确定导料槽各尺寸如图5 所示和表1 所示。

经过实践检验分析可得,经过改造后的导料槽有效缓解了带式输送机的撒料现象,提高了带式输送机的运输效率,减轻了污染程度。

2.2 缓冲托辊间距的确定

在物料的运输量特别大时,皮带与缓冲托辊的冲击损害是影响带式运输机使用寿命和稳定性的关键因素。在DTII(A)带式输送机设计手册中可知,100~600 mm 为受料段缓冲托辊的间距参数。通过振动特性研究分析表明,在同样条件下,受料段缓冲托辊间距与受料段的振动幅度成正比,间距越大,振动幅度则越大,反之亦然。但是过小的缓冲托辊间距会使得缓冲托辊数量增加,造成资源浪费。因此,应合理设置缓冲托辊间距并做到尽量小,从而使得输送机和缓冲托辊寿命增加,提高机械稳定性。经过运算与实践检验后发现,400 mm 为带式输送机受料托辊的最佳间距,可以有效延长带式输送机的使用寿命及稳定性,同时也可以控制带式输送机的制造成本。

3 结论

图5 改进后的导料槽

表1 改进后导料槽尺寸数据

1)科学的来料溜槽形式以及位置是影响带式输送机运输效率的重要因素。应根据不同物料的物理特性确定适合其特性的溜槽倾角,选择科学的结构形式,减少落料点与皮带之间的距离,减少皮带的侧向冲击,使得皮带尽量受力均匀,防止跑偏现象的发生。

2)加大导料槽进料口,减小出料口,可以使带式输送机在运输过程中的撒料现象有效减少。当来料量较大时,合理地减少缓冲托辊间距可以有效减小输送带的振动幅度,延长输送带寿命。