Amomax-10/10H 氨合成催化剂升温还原理论与实践

2021-04-08李练昆

颜 鑫,李练昆

(1.湖南化工职业技术学院,湖南株洲412000;2.中国石化巴陵公司煤化工部)

氨合成催化剂产品型号达数十种, 其中铁基催化剂以活性良好、价廉物美、使用寿命长而居绝对地位,仅中国就先后有A103、A103H、A106、A109、A110、A201、A203、A207、A207H、A301、Amomax-10/10H 等十余种[1-2]。 国内外对铁钴型催化剂、稀土型催化剂、钌基催化剂、 钴钼双金属氮化物催化剂等进行了大量研究[1-5]。英国石油公司(BP)开发了以钌的羰基化合物负载于含石墨炭载体上的Ru/C 催化剂, 以及与之匹配的KAAP 新型氨合成工艺流程[6-8]。钌催化剂虽然活性很高, 但活性炭载体可与氢气发生甲烷化反应,致使活性炭载体流失而影响催化剂的寿命;加上Ru 和Os 非常昂贵,其制造成本和生产成本都极高,可以说钌催化剂的理论意义大于实用意义[2]。添加少量SrO 修饰Fe1-xO 基催化剂可降低N2的解离活化能或NHx的稳定性,提高催化剂的活性[9];采用Fe(NO3)3·9H2O 与H2C2O4·2H2O 在室温下原位固相反应制备预还原型钨酸盐基催化剂,与煅烧或还原后形成的Fe1-xO 或Fe 颗粒表面发生强烈的相互作用,可提高反应过程中纳米颗粒的稳定性,被认为是一条改进氨合成催化剂的潜在途径[10]。 钴钼氮化物催化剂的发现被认为是到目前为止在氨合成催化剂的研究中根据理论预测而合理发展的最新顶点[2];采用等体积浸渍法制备了一系列氮化硼(BN)负载的钌基氨合成催化剂,Ba-Ru-K/BN 催化剂的氨合成反应速率最高可达33.95 mmol/(g·h)[11]。

不管是哪类铁基氨合成催化剂, 活性成分无论是Fe3O4、Fe1-xO 或预还原型催化剂, 都必须经过还原才具有催化活性。 还原过程相当于催化剂制备过程的最后一个重要环节, 其成败决定了催化剂的活性高低、能耗大小和效益优劣。 因此,催化剂的还原过程显得十分重要。本文以Amomax-10/10H 组合式催化剂为例, 从理论与实践两个维度提炼了铁基氨合成催化剂升温还原过程的关键技术。

1 氨合成催化剂的还原反应及其特点

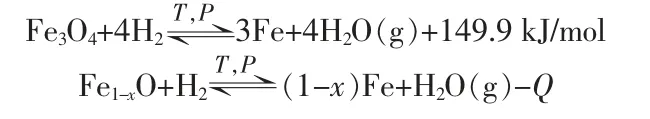

浙江工业大学研发、 盘锦南方化学辽河催化剂有限公司生产的Fe1-xO 基氨合成催化剂——Amomax-10/10H 突破了“以Fe3O4为母体的熔铁催化剂具有最高活性”传统定论的束缚,找到了提高熔铁催化剂性能的突破口——维氏体催化剂体系[2,9-10],Fe1-xO 基 氨 合 成 催 化 剂 是 目 前 世 界 上 活 性最高的熔融铁催化剂,并已得到广泛应用[2]。 与传统的Fe3O4基催化剂体系相比,具有极易还原、催化活性高、低温低压活性好、适用压力与温区宽、抗毒性能优良、机械强度高、耐热稳定性好、还原出水少、出水高峰温区窄、产氨早且耐热与机械能力强等特点[12-16]。 还原过程通常采用合成氨精炼气作为还原气,其氢氮物质的量比通常为3∶1;当需要采用高氢还原时,需要配入适量的高纯氢气使氢氮比大于3∶1。通过还原反应使Fe3O4或Fe1-xO 变成α-Fe 单质微晶才具有催化活性,其化学方程式分别如下:

铁基氨合成催化剂还原反应具有如下特点:

1)吸热反应。 还原反应过程中需要外界源源不断地提供热量才能维持系统的热量平衡; 但在还原反应的中后期将同时发生氨合成反应, 这是一个放热反应,因此,吸热反应和放热反应交织出现、此消彼长,增大了还原操作过程中温度控制的复杂性。

2)可逆反应。 还原反应过程中需要将反应产生的水蒸气及时排出合成塔,努力避免逆反应的发生,避免已经生成的单质铁微晶反复地进行还原-氧化、结晶-重结晶,造成铁微晶长大,降低催化剂的比表面积和活性,因此,还原过程需要通过高空速来降低还原产物中水蒸气浓度。

3)等体积的多相反应。 氨合成反应是一个体积缩小的反应, 采用较低的操作压力不利于氨合成反应而相对有利于还原反应; 在温度与压力这一对矛盾中,压力是主要方面,温度是次要方面,还原压力较低,相应地还原温度也较低,因此,还原过程的操作压力和温度都要低于氨合成生产过程的压力和温度。可见,从还原反应的特点可以推导出还原过程的基本原则。

2 Amomax-10/10H 高活性和搭配组合之理论依据

2.1 Amomax-10 高活性之理论依据

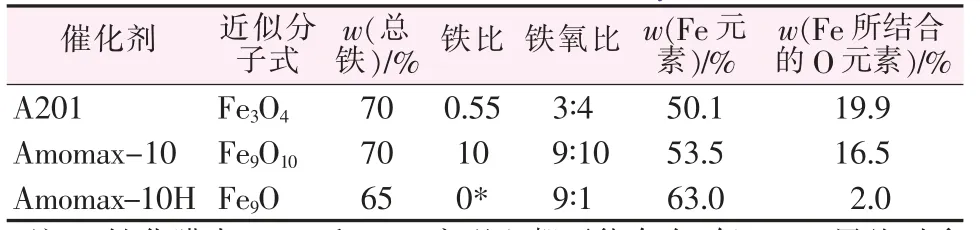

由Amomax-10/10H 的使用说明书可知,Amomax-10 的主要活性成分为Fe1-xO,无磁性,含有少量氧化铝、氧化钾、氧化钙等助剂及其他微量元素,外观为黑色,具有金属光泽,呈不规则形状,粒度有多种规格,采用磨角工艺,收缩率低。 Amomax-10 的理论出水量≈250 kg/t,当w[总铁(FeO+Fe2O3)]≈70%时,可以推导出x≈0.1,铁氧比[n(Fe)/n(O)]≈9∶10,Fe1-xO 可视为Fe9O10,铁比[w(Fe2+)/w(Fe3+)]≈10,铁元素质量分数为53.5%, 铁元素所结合的氧元素质量分数为16.5%。

以Fe3O4基催化剂A201 型为例,其平均铁比≈0.55,理论出水量约为293 kg/t,当w(总铁)≈70%时,Fe3O4铁氧比≈3∶4,可以计算出其铁元素质量分数为50.1%,铁元素所结合的氧元素质量分数为19.9%。

由以上分析可见, 同等质量和粒度的催化剂,Amomax-10 比Fe3O4基催化剂具有更高的铁比和铁氧比,其铁元素质量分数约增加3.4%,氧元素质量分数约减少3.4%。所以,Amomax-10 具有更多的活性中心,即具有更高的催化活性。 这是Amomax-10 含氧少、易于还原、还原时间短、还原效率高的理论依据。

2.2 Amomax-10H 的易还原、高活性之理论依据

由Amomax-10/10H 的使用说明书可知,Amomax-10H 是以Amomax-10 为原料, 利用专门的预还原装置,将氧化态Amomax-10 中的Fe1-xO 还原为α-Fe, 再经过表面钝化工艺处理制得Amomax-10H, 其还原率为90%, 其他的助剂和微量元素与Amomax-10 相同。 Amomax-10H 在钝化过程中吸收的氧量约为催化剂质量的2%,理论出水量约为20~30 kg/t,在此可以取中值25 kg/t。预还原催化剂与氧化态催化剂相比,其w[总铁(Fe+Fe2O3)]降低到约为65%时(钝化膜中铁成分可视为Fe2O3),可以推导出总铁中Fe2O3质量分数约为10%,总铁中α-Fe 质量分数约占90%, 其铁氧比≈9∶1, 此时Amomax-10H 中Fe1-xO 分子式可视为Fe9O,同时可以计算出其铁元素质量分数为63.0%, 铁元素所结合的氧元素质量分数为2.0%, 还原时间仅为Amomax-10 的20%~30%。 可见,Amomax-10H 的铁氧比很高、含氧量很少,所以出水量很少、出水时间很集中、还原时间显著缩短。 A201、Amomax-10/10H 3 种催化剂的关键信息对比见表1。 由表1 可知,Amomax-10H 的含铁量最高, 铁所吸附的氧量仅为A201 的1/10 左右、约为Amomax-10 的1/8,可见,Amomax-10H 催化活性优。 同时,Amomax-10H 钝化过程是在低温、低压和低氧气浓度下进行的,纳米级厚度(约10 nm)[1]的钝化膜处于热力学亚稳定状态, 故钝化膜能够在较低的温度下被还原, 实际上还原起始温度仅为220 ℃左右, 这是Amomax-10H 具有良好的低温催化活性、优异的低温还原性能的理论依据。

表1 A201、Amomax-10/10H 3 种催化剂的关键信息对比Table 1 Comparison of key information of A201 and Amomax-10/10H catalysts

2.3 Amomax-10/10H 的搭配组合之理论依据

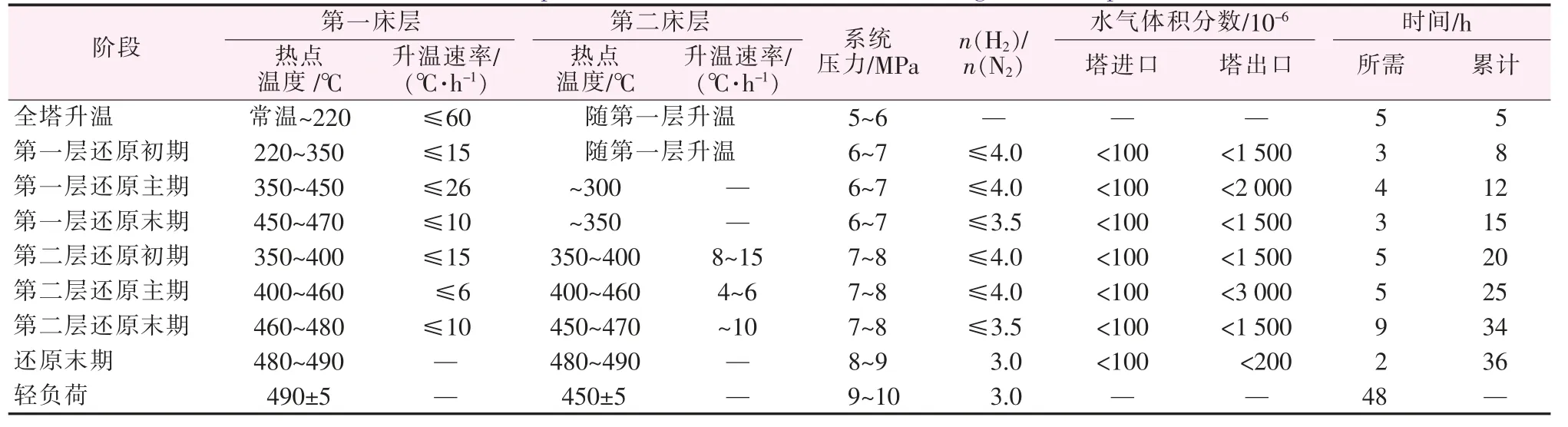

由Amomax-10/10H 的使用说明书可知,Amomax-10H 的堆密度(2.4~2.6 kg/L)比Amomax-10 的堆密度(2.8~3.2 kg/L)小20%左右,加上生产环节更多、工艺流程延长、生产成本更高,故Amomax-10H的单价比Amomax-10 往往高出30%以上; 同时二者的还原起始活性温度相差明显,故企业通常选择Amomax-10与Amomax-10H 组合搭配使用。Amomax-10/10H 的组合搭配充分发挥了Amomax-10H 优异的低温还原性能,充分利用了Amomax-10 的价格优势,二者取长补短、高低搭配为生产企业带来更好的效益, 但也为催化剂的升温还原操作带来了操作方面的复杂性和技术方面的挑战性。 实际生产中升温还原工艺参数如表2 所示。

表2 Amomax-10/10H 具体升温还原过程主要参数Table 2 Main parameters of Amomax-10/10H heating reduction process

对采用高纯度精炼气、 并严格控制氨合成过程操作条件的厂家,Amomax-10/10H 的使用寿命可长达10~15 a,使吨氨的综合催化剂成本显著降低。

2.4 先易后难、分层串联还原的理论依据

Amomax-10 的还原起始活性温度(350 ℃以上)远远高于Amomax-10H 的还原起始温度,说明了二者还原难易程度相差悬殊,这为采用先易后难、分层串联还原方法提供了理论依据。实际生产中,合成塔中的催化床通常为2~3 层, 为了避免第一床层Amomax-10H 还原出水对第二、三床层Amomax-10造成反复氧化还原, 为了避免2 层或3 层催化剂同时出现还原主期,造成出口气体中水气浓度超标,因此, 将Amomax-10H 置于第一层率先进行还原反应,通过控制催化剂床层温度,使置于第二层和第三层的Amomax-10 随后依次还原。

3 氨合成催化剂升温还原操作实践

根据Amomax-10/10H 型催化剂出水温度低、出水比较集中的特性,升温还原操作实践中,主要遵循以下三大原则:“两高四低”、“阶梯式”升温、“不同时提温提压”。

3.1 “两高四低”还原工艺操作实践

3.1.1 高氢

高氢是相对正常生产的氢氮比而言的, 指还原工艺气中n(H2)/n(N2)>3,保证还原态α-Fe 微晶高活性,且在还原温度和压力都较低的情况下,仍然能够保持较高的还原速率。 通常精炼气中n(H2)/n(N2)=3∶1,当不考虑惰气含量的前提下H2体积分数应为75%, 当还原工艺气中H2体积分数需要达到78%~80%时,可在还原精炼气中配入适量的高纯H2,将n(H2)/n(N2)提高到3.5~4.0。 为了保证第一床催化剂,特别是第二、三床上层催化剂能够达到彻底还原,在还原初期,要尽可能提高入塔气体H2含量,以便提高还原反应速率,抑制氨合成反应,减少反应热,防止热点下移。

3.1.2 高空速

空速大小就是进出合成塔的气体“跑”得快慢程度的量度。 空速越高,说明气体“跑”得越快,产生的水分(或氨)和热量被带走得越快,越有利于控制催化剂床温度、降低出口气中水气浓度或氨的浓度,越有利于提高催化剂活性, 所以升温还原过程的高空速也是相对正常生产空速而言的, 一般大型氨厂正常生产期间的空速为5 000 h-1左右,升温还原期间的空速可达10 000 h-1以上。

提高空速的前提是必须要满足合成塔的热量平衡和升温速率的需要,因为空速越高,气体带走的热量也越多越快,因此,升温还原过程必须要有强大的外来热量。 大型氨厂升温还原过程的热量来源于开工加热炉,根据加热炉出口温度,对燃烧气量和被加热的气体流量进行调节,气量由压缩机和合成塔放空阀控制。

3.1.3 低温

低温是相对正常生产温度而言。 低温还原有利于α-Fe 微晶生成而不利于晶体的重结晶长大,有利于维持还原状态下催化剂内部极其复杂的纳米结构,有利于增大催化剂的比表面积和催化活性。催化剂还原反应是吸热反应, 升温期和还原初期升温和吸热反应所需的热量全部由开工加热炉来提供,此时绝大部分还原工艺气走开工加热炉,加热后的还原工艺气从合成塔的冷激副线入口进入合成塔。 少部分气体走主线入口进入合成塔, 以防塔壁温度超标(146 ℃),起到冷却保护塔外壳、并调节催化剂床温度的作用; 另有少部分气体走床间冷管换热器副线,纯粹用于调节第二、三层催化剂床进口温度。 开工加热炉的负荷也需要根据催化剂床的还原反应和氨合成反应的吸热放热的速度变化,根据升温、恒温的节奏变化而不断地进行调节。

氨合成工艺的优化需要找到操作条件间微妙的平衡,兼顾反应动力学和系统热力学。第二催化剂床层升温还原达到还原主期的后半段时, 催化剂大部分已经活化,氨的生成量将逐步增大直至大于设计值的50%,氨合成反应热足以保持合成塔内的热量平衡时, 应逐步缓慢减小开工加热炉负荷和流经开工加热炉的工艺气流量, 增加通过主线的工艺气流量。当开工加热炉的工艺气流量少于主线流量,且其出口气体温度≤第一催化剂床层进口温度并稳定后,停用加热炉。 因此,整个升温还原过程中需要灵活调节开工加热炉的负荷、 燃气数量和温度。Amomax-10/10H 型催化剂的还原初期、 还原主期、还原末期和还原结束的温度区间见表2。

3.1.4 低压

低压也是相对正常生产压力而言。 氨合成塔中压力和温度是一对同进退的“矛盾”,其中压力是矛盾的主要方面,操作压力高低决定了操作温度高低,即操作压力越低,催化剂相应的平衡温度Te和最适宜操作温度Tm也相应越低,因此,低压还原有利于控制氨合成反应速度、 催化剂床层温度和提高催化剂活性。 一般在升温阶段,压力要求升高到5~6 MPa,第一层催化剂还原末期要求升高到6~7 MPa;在第二层催化剂进入还原主期后,可以适当提高压力,但要求不超过8 MPa,而正常生产时,氨合成操作压力达到10~15 MPa,还原各阶段的具体压力区间见表2。

3.1.5 低水气浓度

水蒸气是还原反应的产物, 还原气中水气浓度如果过大的话将容易引起还原反应朝逆反应方向移动,从而使催化剂反复地进行还原-氧化、结晶-重结晶过程,造成α-Fe 微晶在反复的重结晶中长大,从而降低催化剂的比表面积和催化活性,因此,必须严格控制合成塔进出口合成气中水气浓度, 这是检查其他各项控制指标是否合格的主要检测手段。 在催化剂还原的不同阶段, 水气浓度控制指标是有所不同的,还原各阶段的水气浓度指标见表2。

控制好合成塔进出口气体中水气含量是升温还原过程最重要的核心指标之一, 是保证还原质量的关键。合成塔进口气体中水气含量越低越好,主要取决于氨冷器级数和液氨蒸发温度等, 从还原初期到还原主期到还原末期都要求<1×10-4。 合成塔出口气体中水气含量取决于还原过程的空速、温度、压力和还原气中n(H2)/n(N2)等,不同催化剂床层、不同的还原阶段的水气浓度要求是不同的, 一般在还原初期和还原末期要求<1.5×10-3, 第一层催化剂床还原主期要求<2×10-3,第二、三层催化剂床还原主期要求<3×10-3。 不同还原阶段水气检测频率也是不同的,各催化剂床层在还原初期和末期都是每小时1 次,还原主期的检测频率要加快到每小时2 次,以增大检测的可靠性。

3.1.6 低氨冷温度

出塔合成气中水分和氨的分离方法是采用冷却冷凝方式进行的, 在大型合成氨厂通常需要采用水冷+3 级氨冷或水冷+4 级氨冷方式进行冷却冷凝分离。因此,氨冷级数越多、氨冷温度越低,水分和氨的分离就越彻底,但氨冷的成本也将越高;采用3 级氨冷和4 级氨冷时冷凝温度分别可达-23 ℃和-38 ℃,达到严防入塔水气浓度超标的目的,保证还原效果。根据拉尔逊公式[1],这种冷却冷凝的分离方式不可能百分之百地分离全部的水分和氨, 只是冷凝温度越低,气相中残留的水分和氨就越少,进入合成塔的循环气体中水分和氨的含量才越少。

3.2 “阶梯式”升温操作实践

上层催化剂进入还原末期时, 可把下层催化剂温度逐渐升至400 ℃,使下层催化剂进入还原主期,下层催化剂在400~460 ℃范围内出水很猛, 宜采取升温、恒温、再升温、再恒温的“阶梯式”升温曲线控制出塔水气浓度不超标, 确保催化剂床层沿径向和轴向温度的均衡, 确保催化剂还原率接近或达到100%。 当出塔气中水气浓度明显降低时,可将第二床层催化剂出口温度逐步升至475 ℃。当连续4 h以上出口水气体积分数低于2×10-4, 且出水总量与理论出水量相当时,可视为整炉催化剂还原结束。

还原反应中前期,冷却分离产物基本上是水,或者氨水浓度很低时,只需开启水冷器即可,无需开启氨冷器,冷凝水直接排放。当冷凝水中氨水质量分数达10%后, 应将稀氨水导向尿素车间氨洗涤塔,或者导向氨水贮罐加以贮存利用; 当氨水质量分数达25%~30%时, 逐级投用氨冷凝器; 当氨水质量分数≥95%时,送入液氨贮罐。 还原结束后,将第一床催化剂出口温度调节至470 ℃、压力升到9~10 MPa、n(H2)/n(N2)调节到3∶1 后转入轻负荷生产阶段,同时进行催化剂在线深度还原,最终确保100%还原。

3.3 “不同时提温提压”的操作实践

升温还原过程中,如果升温和升压同时进行,容易引起温度和压力两个因素相互叠加效应, 造成升温还原速度飙升和出塔气体中水气浓度猛长。因此,实际生产中规定升温还原的操作原则: 不同时提温提压,即提温不提压、提压不提温。 每次提温或提压时,应维持恒压或恒温一段时间,观察温升情况和出口水气浓度, 当确认温升正常或水气浓度未发生明显变化时,方可进入下一轮提温或提压的操作。还原过程中如需进行加减压,其速度不得太快,特别是降压时应<0.2 MPa/min。

4 结论

1)选用的Amomax-10/10H 氨合成催化剂组合既有预还原型,也有氧化态型,合成塔中需要分层装填; 还原过程中还原反应吸热和氨合成反应放热交织出现, 同时需要严格控制合成塔进出口气体中水气浓度,使升温还原过程显得十分复杂。2)从氨合成催化剂还原反应的特点可以推导出还原过程的基本原则。 3)理论方面:从铁比和铁氧比角度探讨了Amomax-10/10H 的化学组成分别为Fe9O10和Fe9O;从Fe 含量高和Fe 所结合的O 含量低的角度,分析了Amomax-10/10H 具有高催化活性之理论依据;从纳米级钝化膜处于热力学亚稳定状态,解释了Amomax-10H 具有优异的低温还原性能、 良好的低温催化活性,以及升温还原过程中Amomax-10/10H取长补短、高低搭配、先易后难、分层串联还原方法的理论依据。4)实践方面:升温还原操作实践中要遵循“两高四低”、“阶梯式”升温、“不同时提温提压”等还原操作原则,有利于提高催化剂的还原率、活性和催化剂床层温度的均衡,有利于兼顾还原质量和效率,有利于稳定升温还原操作、防止出口水气浓度超标。