基于有限元法的高速旋转设备装架模态分析

2021-04-08张展毓刘方磊

张展毓,岳 超,刘方磊

(核工业理化工程研究院,天津 300180)

同位素广泛应用于生物、医疗、化工、核能等多个领域,专用高速旋转设备是生产同位素的主要机器。在工业生产中,专用高速旋转设备通常以多台机器组成一个装架进行生产,装架结构的设计及其优化对生产系统的安全性和可靠性有着重要影响。同位素工业生产要求装架系统要保证其中一台机器发生故障时不影响其他机器的正常运转,需要对装架结构的振动特性进行研究。模态分析是目前研究机械结构振动特性的主要方法之一,对装架进行模态分析是提高专用高速旋转设备生产可靠性的必要手段。因此,确定更为合理的装架模态实验方法以及建立准确的高速旋转设备装架有限元模型是研究装架振动特性的主要方向。

装架研究方面,韩轩等[1]提出了一种专用设备装架实验模态方法,指出装架结构的薄弱部位。模态研究方面,董冠华等[2]采用ANSYS有限元分析方法求解螺栓结合部模态。温淑花等[3]指出结合面的接触刚度对机械结构振动特性有重要影响。周新民等[4]对模态凝聚法在求解结构动力学特性时的误差问题进行分析。Bouteille等[5]基于MIMO模态测试法,利用三维扫描测振仪获取了汽车车身的模态参数。安伟伟[6]利用LMS Test.Lab获取螺栓结合部的模态信息。吴子燕等[7]指出传感器位置优化能提高振动测试精度。

本文首先使用ANSYS Workbench对装架进行模态分析,考虑机器与支架的接触关系及装配预紧力问题,同时考虑支架与支承间垫片对装架刚度的影响。然后采用单点激振多点拾振的方法对装架系统进行模态实验,对比两种不同布点方式对装架模态频率及振型的影响,提出更为合理的装架模态实验方法。同时将理论分析结果与装架模态实验结果进行对比,验证有限元模型的准确性。最后通过对装架支承肋板设计参数和支架与支承间垫片厚度研究,探索装架模态影响规律,提出合理的支承肋板设计参数及垫片厚度参数。

1 高速旋转设备装架模态分析

1.1 模态分析基本理论

模态分析是为了求得系统的模态参数,假设一个n自由度的线性定常系统,其运动微分方程为:

(1)

其中,M为系统质量;C为系统阻尼;K为系统刚度。

对于线性系统,其任一点的响应值可由各阶模态响应的组合表示。令

(2)

其中,qr为第r阶模态坐标;φr为第r阶振型系数。

设振动系统受到简谐激励,即f(t)=Fejωt,则qs=Qsejωt,F为激励幅值;ω为稳态响应频率。

可得到当激励作用于j点时,i点的响应为[8]:

(3)

其中,Hij为i,j两点的传递函数。公式(3)中包含了所有的模态参数。

1.2 装架有限元仿真分析

本文建立高速旋转设备装架的三维模型,采用ANSYS Workbench软件进行模态分析。为提高模型分析精度,在有限元分析中考虑:1)机器与装架的接触关系;2)装配预紧力;3)根据实际装配状况考虑支架与支承间垫片厚度。

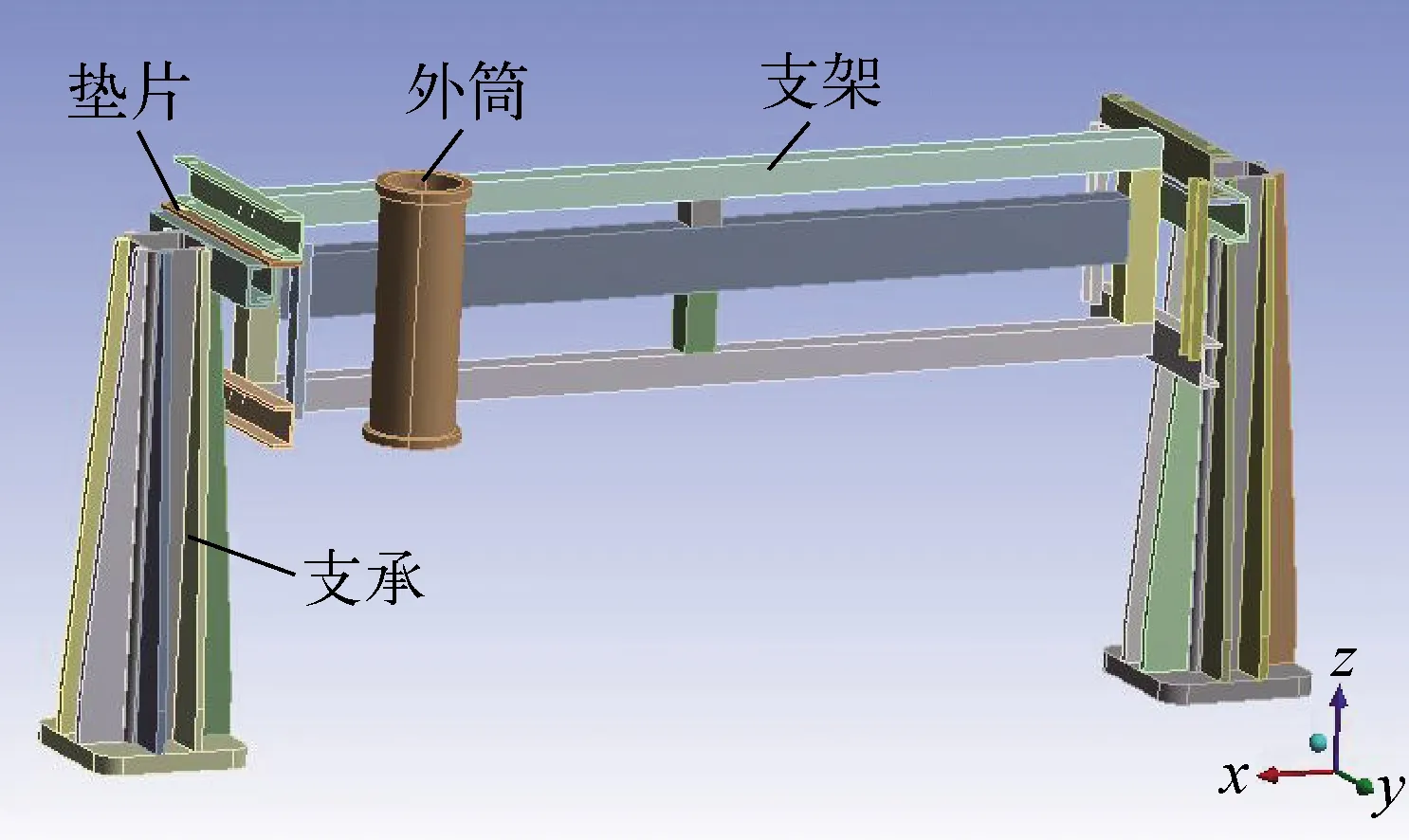

1.2.1模型导入 装架结构复杂,模型零件较多,本文对模型进行简化处理,将高速旋转设备简化为具有同等质量和质心位置的外筒结构。经简化后,模型主要包括支承、支架、垫片、外筒等结构,如图1所示。图1示意装架仅保留了一台机器,在实际分析中由多台机器组成。

图1 高速旋转设备装架有限元模型

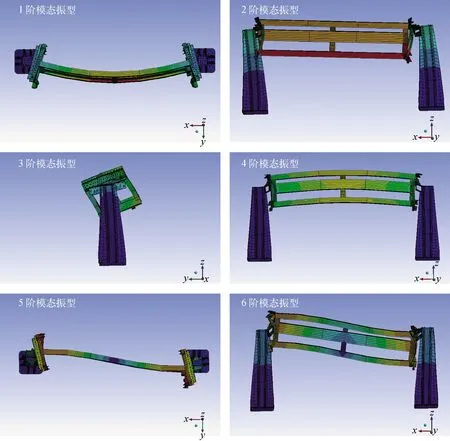

1.2.2材料添加 支承部件材料为Q235,支架、外筒材料均为20号钢,部件材料参数列于表1。

表1 材料参数表

1.2.3网格划分 为了保证计算精度,减少计算时间,有限元模型网格划分以六面体网格为主,四面体网格为辅。

1.2.4添加约束和预紧力 根据实际装配情况,在两个支承底部添加固定约束,加入重力场,在机器处施加20 kN压力,在支架两端处施加10 kN压力。

1.2.5求解 根据设定条件进行求解。

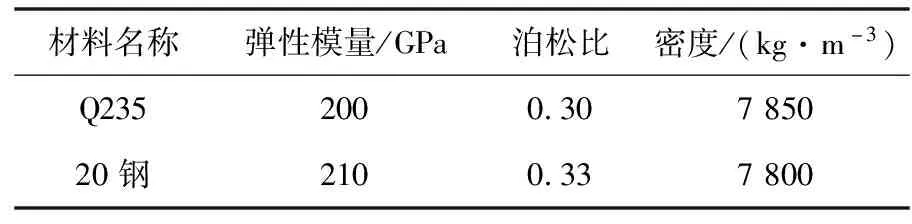

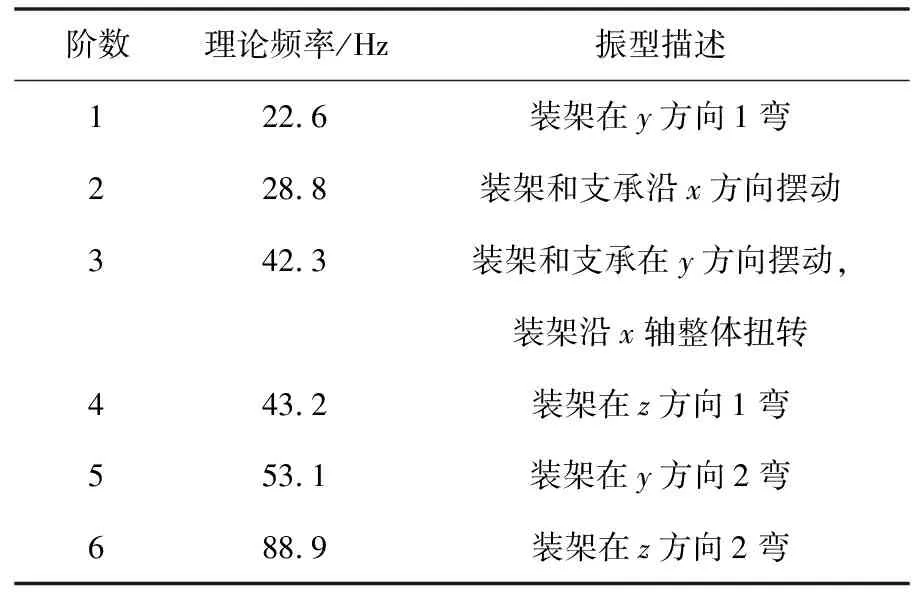

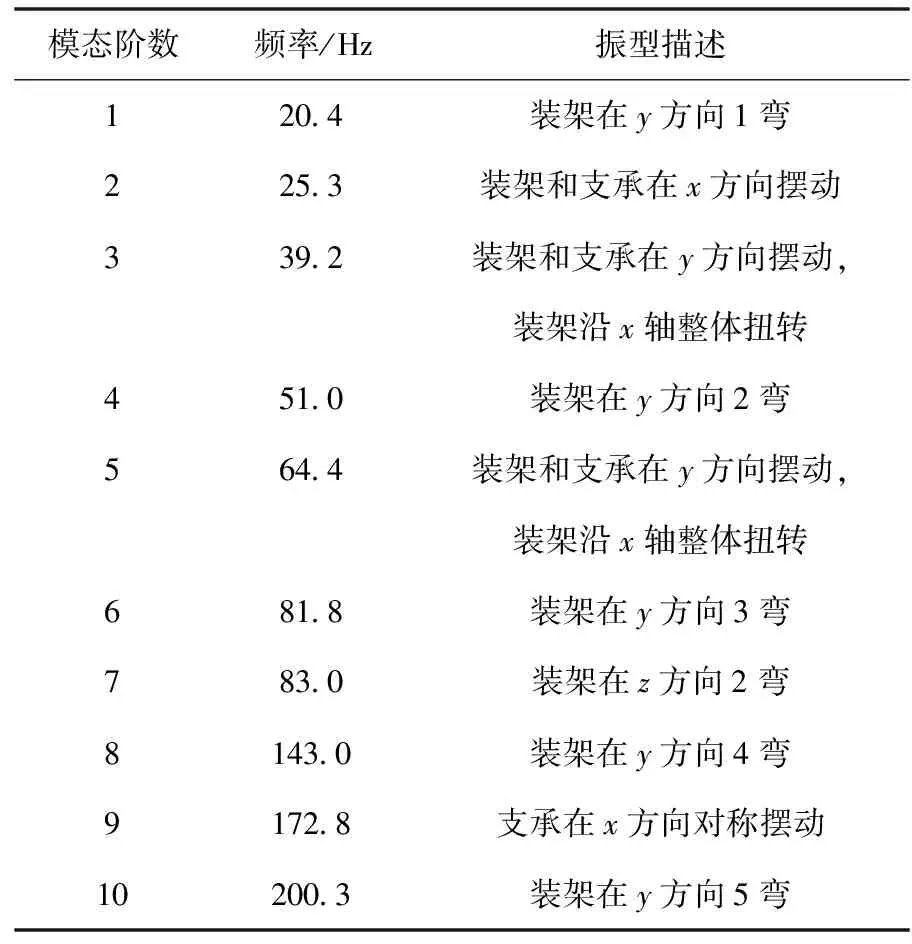

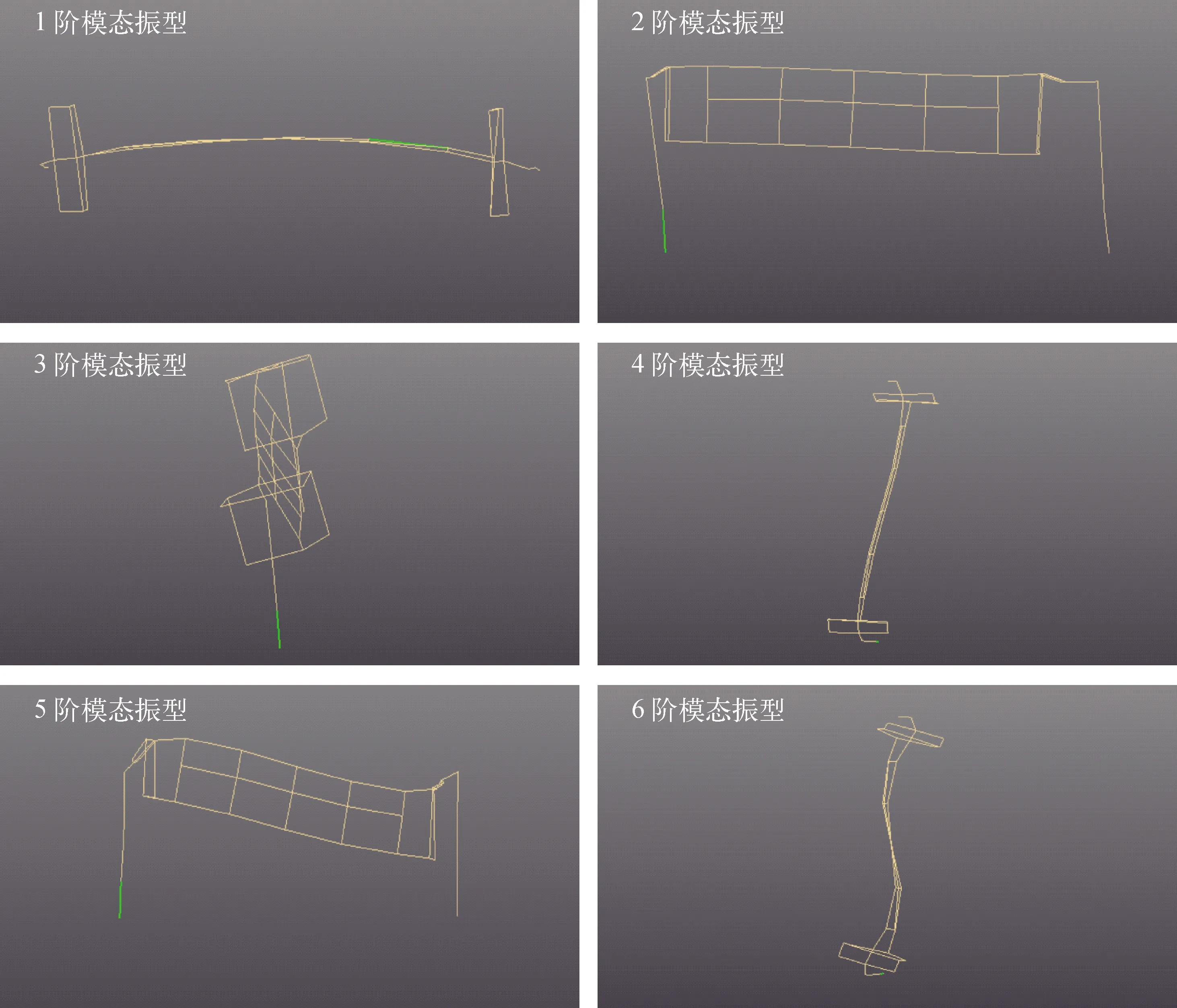

1.3 有限元模型模态结果分析

在装架长期运行考核过程中,专用高速旋转设备失效引起的冲击频率在100 Hz以内,因此这里主要关注装架100 Hz以内的模态振型结果。在ANSYS Workbench中对模态分析进行求解,求解得到的频率对应的振型描述列于表2,装架前6阶模态频率在100 Hz以内。有限元前6阶振型图示于图2。

图2 有限元模型前6阶振型图

表2 模态仿真结果振型

可以看出:1)支承主要体现在装架的低阶模态振型中,2阶模态振型为装架沿x轴左右摆动,3阶模态振型为装架沿y轴摆动,同时支架在与支承的结合部位置绕x轴摆动;2)在相同振型下,装架在y方向模态频率要低于z方向,1、5阶模态振型为装架在y方向振型,4、6阶模态振型为装架在z方向的振型。

2 高速旋转设备装架模态实验

实验模态分析可以获得高速旋转设备装架的固有频率和模态振型,用实验结果指导有限元模型的修正,提高仿真精度,使结果更加符合工程实际。

2.1 实验系统

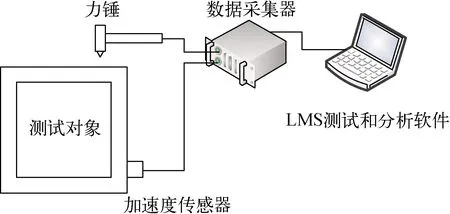

为了符合实际工作状况,实验装架为完全装配状态。实验测试使用LMS Test.Lab振动测试系统。LMS Test.Lab振动测试系统由激振系统、信号采集系统和信号处理系统三个部分组成[9],如图3所示。其中,力锤是激振系统,加速度传感器和数据采集器是信号采集系统,LMS测试和分析软件是信号处理系统。

图3 振动测试系统

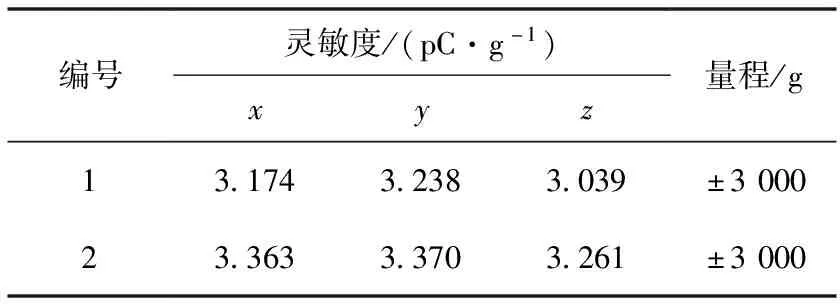

在模态实验测试中,测试方式分为单点激振多点拾振、多点激振单点拾振[10]。由于测试对象结构复杂,不能保证每一个测试点有三个可敲击方向,而找到一个测试点三个方向均能敲击则容易实现,同时采用三向加速度传感器可以得到每个测点在三个方向的响应信号,因此本文实验采用单点激振多点拾振的方式。力锤使用PCB 086D05模态力锤和尼龙锤头,灵敏度为0.23 N/mV,量程为±22 240 N。使用两个BK 4326a型加速度传感器进行信号拾取,传感器参数列于表3。数据采集器采用LMS SCM205型机器。

表3 传感器参数

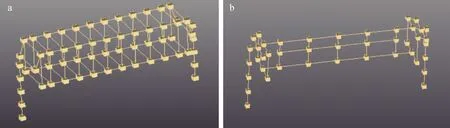

2.2 测试模型建立及测点布置

模态实验传感器测点布置要能够获取结构完整信息。传统模态实验研究以机器为单元布置测点,将测点布置在机器外筒外侧,用两个测点描述一台机器[1],下文简称为外筒式,如图4(a)所示。但支架是由3根横梁构成,通过有限元仿真发现,由于压板将机器紧紧地固定在支架的上、下横梁上,机器与支架上、下横梁振型保持一致,但中间横梁与外筒不接触,表现出与上、下横梁不同的振型,而图4(a)所示的测点布置方式并不能体现中间横梁的振型情况。因此,提出一种新的模态实验布点方式,将支承和支架作为主要研究对象,而把外筒看作是支架的配重,将布点布置在横梁和支承上,主要拾取支架和支承上的激振信号,下文简称为横梁式,如图4(b)所示。本文分别采用两种布点方式对高速旋转设备装架进行实验,验证横梁式布点方式在高速旋转设备装架模态实验的合理性。

图4 测试点布置方式

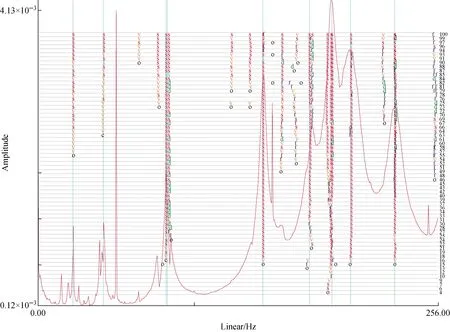

2.3 模态测试

对装架进行模态测试,实验完成后,在Polymax模块对实验测试结果进行分析,实验得到频谱图,如图5所示。在频谱图内选择分析带宽,选择字母s集中频率处可能是该实验对象的某一阶固有频率[11],选中这些频率并利用软件计算出所选频率对应的振型。

图5 模态实验频谱图

2.4 测试结果分析

对高速旋转设备装架分别采用两种布点方案进行实验,为增加对照点,取前10阶模态结果。表4为外筒式布点方式装架前10阶频率,表5为横梁式布点方式装架前10阶频率。

从表4和表5中可以看出:1)采用横梁式布点方式与外筒式布点方式测试得到对应振型频率值基本相同;2)采用横梁式布点方式测试得到了装架在z方向的3弯振型,而外筒式得到的2阶与5阶振型相同。

表4 外筒式布点方式装架前10阶频率

表5 横梁式布点方式装架前10阶频率

模态实验横梁式布点方式振型图示于图6。由于横梁式布点方式在x方向布点数目更少,所得到的振型更为清晰,且能清楚看出支架三根横梁的振型差异,优化了专用高速旋转设备装架模态实验。

图6 模态实验横梁式布点方式振型图

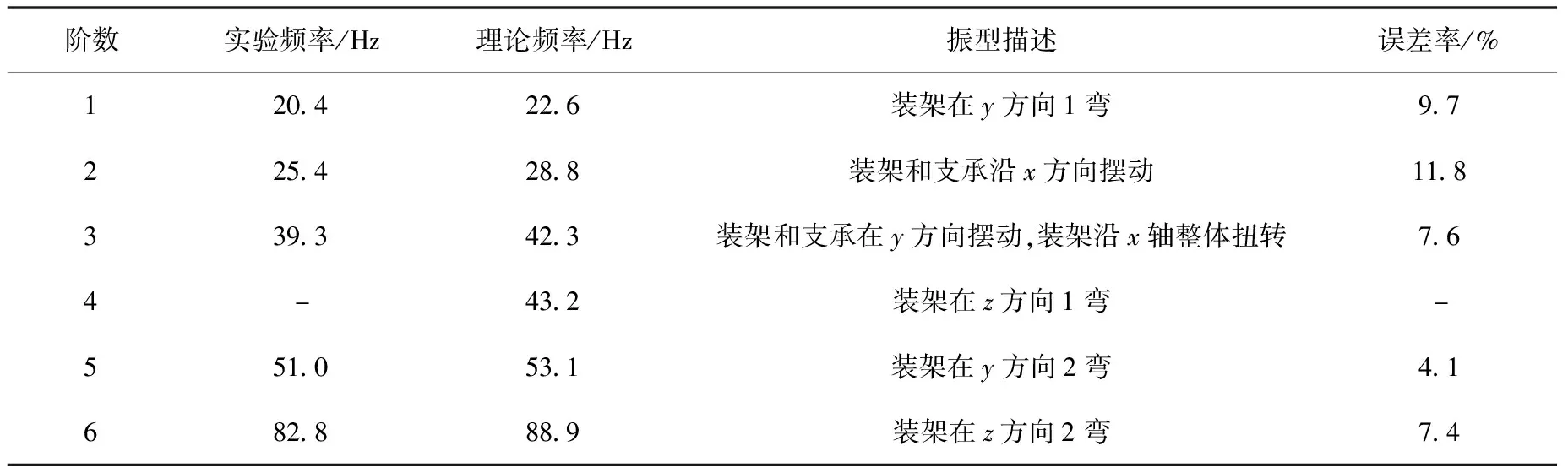

3 高速旋转设备装架理论与实验模态结果对比

3.1 理论与实验结果对比

提取理论模态分析与实验模态分析结果的前6阶进行对比,对比结果列于表6。从表6中可以看出:1)理论计算结果与模态实验结果在主要振型上基本吻合;2)第4阶频率所对应的装架在z方向1弯振型在实验中没有识别出来,而其他5阶模态对应的振型基本一致;3)理论模态计算频率均高于对应实验模态结果,最大误差率为11.8%,为第5阶固有频率对应的结果。该模型有限元计算结果较为符合实验结果,可用于装架理论设计优化。

表6 模态仿真结果与实验结果对比表

3.2 误差原因分析

高速旋转设备装架模态的有限元仿真结果与实验结果在主要振型上吻合度较高,但在频率值上还存在一定的差距,原因主要包括:1)实际装架结构零部件较多,而用于计算的有限元模型经过简化,与实际情况不同,给仿真结果带来误差;2)实验中,每次敲击力锤的激励能量不能完全一致,实验仪器的稳定性及现场噪声的影响都会使实验值失真;3)实际装配中可能存在非线性变形,但ANSYS Workbench模态模块以结构线性变形为计算前提。

4 装架支承设计及装配参数对模态影响规律

高速旋转设备装架在设计过程中其固有频率应该避免与地震、炸机过程的主要频率值相同,且与这些频率值差距越大,越能保证装架的正常工作不受影响。地震的主要频率为15 Hz,而通过装架破坏实验测得的冲击频率主要集中在13 Hz、18 Hz[1]。因此,应尽可能提高装架的低阶频率值。本文从装架支承部件的肋板设计参数及装配中支承与支架间调平垫片厚度对装架模态的关系出发,定量分析其参数变化对装架模态影响规律,在按照装架装配规程的条件下,选择更合理的设计参数。

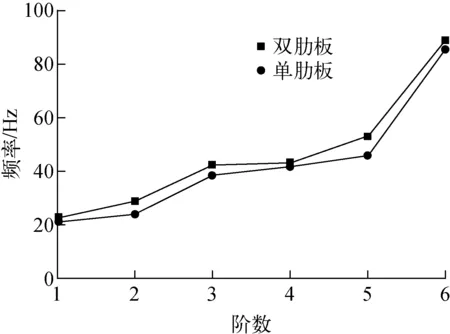

4.1 装架支承肋板对装架模态影响规律

4.1.1装架支承单面肋板数量对装架模态影响规律 支承的主要结构为一定壁厚的方形钢,肋板能够在不增加方形钢壁厚的情况下增加支承的强度和抗弯刚度。由于焊接肋板后支承的刚度变化会引起装架整体结构刚度的变化,因此装架支承肋板会对装架模态产生影响,图1支承为方形钢四面双肋板形式。装架模态频率随支承肋板数量变化规律示于图7。从图7中可以看出,支承单面双肋板较单肋板能有效提高装架模态频率。

图7 装架模态频率随支承单面肋板数量变化规律

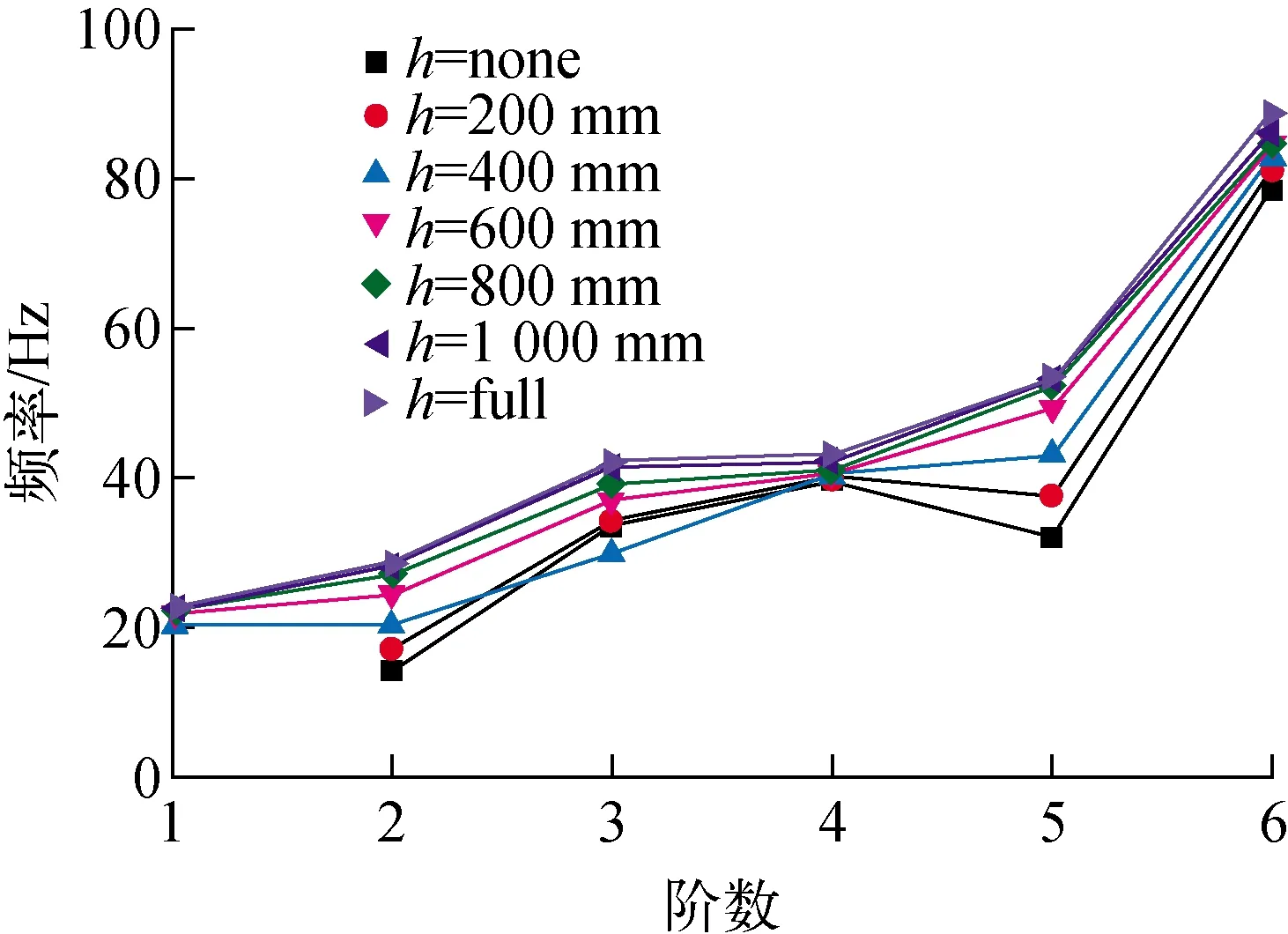

4.1.2装架支承肋板高度对装架模态影响规律 支承肋板的设计高度对装架支承结构影响较大,因此装架支承肋板高度变化会影响装架模态,分析支承单面双肋板下肋板高度对装架模态的影响,装架模态频率随肋板高度变化影响规律示于图8。从图8中可以看出:1)随着肋板高度增加,装架整体模态频率增加。没有肋板的情况,装架模态频率最低,肋板高度与支承高度相同时,装架模态频率最高;2)当肋板高度超过600 mm时,肋板高度对装架模态频率影响较小;3)肋板高度小于400 mm时,装架模态频率没有1阶对应的装架在y方向的1弯振型。

图8 装架模态频率随肋板高度变化规律

4.2 垫片厚度对装架模态影响规律

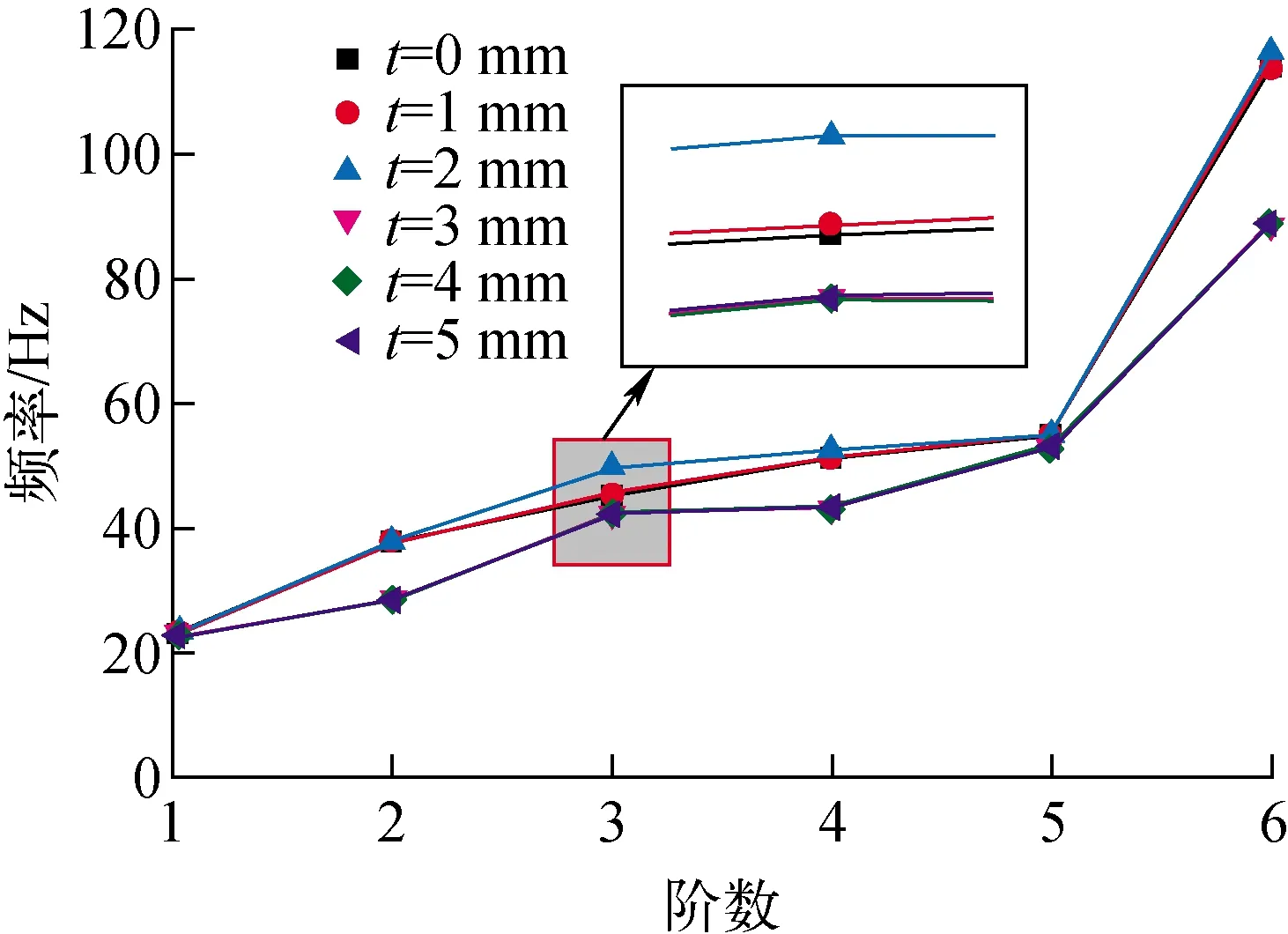

机器在工作过程中需要保证一定的水平度,因此需要在支承与支架之间增加垫片用于装架装配过程中的调平,增加垫片减小了装架结合部间的接触刚度,对装架模态产生影响。装架模态频率随垫片厚度变化规律示于图9。从图9中可以看出,装架模态频率在垫片厚度为2 mm时最大。垫片厚度小于2 mm时,装架模态频率变化不大。而垫片厚度大于3 mm时,装架模态频率有较大变化。在实际装配过程中,为了便于操作,支承与支架间隙不能过小,需要能加撬杠塞入即可,经过实际操作,垫片厚度为2 mm时,满足装配条件。

图9 装架模态频率随垫片厚度变化规律

5 结论

本文在专用高速旋转设备装架有限元分析中考虑装架装配状态和接触关系,使装架模型更精确,同时提出一种新的装架模态实验布点方式,优化实验方法。主要得出以下结论。

1)装架有限元模型模态分析和实验模态前6阶振型吻合度较高,相同振型下频率值最大误差率为11.8%,装架有限元模型能够用于工程应用。

2)提出横梁式装架模态实验方法,装架固有频率更精确,且振型图更为清晰,优化了装架模态实验方法。

3)对于肋板设计参数和装配参数研究发现,支承单面双肋板较单肋板能有效提高装架模态频率;装架整体模态频率随着肋板高度的增加而变大;装架宜使用2 mm垫片以获得较高模态频率。