热轧后中间退火对5059铝合金耐蚀性能的影响

2021-04-08林洪才朱庆丰石入文贾涛张恩阁赵志浩

林洪才, 朱庆丰, 石入文, 贾涛, 张恩阁, 赵志浩

(1.东北大学 材料电磁过程研究教育部重点实验室, 辽宁 沈阳 110819;2.东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819)

0 引言

铝合金是制造舰船船体、上层建筑及其他器具的首选材料。铝合金的使用可有效减小扫雷艇、水翼艇、气垫船、冲翼艇等高航速舰艇的船体质量,是建造这些舰艇的最佳材料[1]。用铝合金制造中型舰艇的艇体、大型舰艇的上层建筑也同样可以优化船体结构,减轻船体质量,提高航行速度。尽管1982年马尔维纳斯群岛海战中谢菲尔德号导弹驱逐舰的沉没在一定程度上影响了铝合金在舰艇上的应用。但随现代舰艇装备的发展,为保证舰艇的稳定性、提高航速、减小船体质量,国外已在舰艇上广泛使用铝合金。这些铝合金主要为5系铝合金和6系铝合金。其中6系铝合金主要用于上层建筑,而5系铝合金则被广泛应用于舱体结构[2]。新型高性能舰艇装备的发展不断牵引着高性能舰船用铝合金的发展。为了不断提高5系船用铝合金综合性能,欧州、美国等国家一方面在5456、5083、5086等传统合金的基础上,通过形变热处理工艺开发了多种状态如H116、H321、H323等[3];另一方面不断通过优化合金成分开发出新的5系铝合金,如1995年注册的5383,1999年注册的5059铝合金[4-6]。在开发新牌号、新状态5系船用铝合金的同时,国外科研工作者对5系铝合金制备工艺过程中的组织演变机理及腐蚀机理展开广泛而系统的研究[7-12],并且不断有新型牌号和新状态的5系铝合金被开发出来。

与欧州、美国等国家相比,我国舰船用铝合金研发工作还比较落后,尚处于追赶和仿制阶段。但随着近些年我国舰艇建造技术的快速发展。科研院所与生产企业开始对5系船用铝合金进行了重点关注并开展了广泛的研究。王国军[13]发现5383-H321铝合金板材较优的稳定化处理制度为80 ℃/6 h~100 ℃/6 h. 王月等[14]通过晶间腐蚀实验研究了5A01铝合金厚板的耐蚀性能,发现铝合金厚板具有良好的耐蚀性。Chen等[15]发现5083-H116合金的机械性能对退火温度的敏感性比退火时间高,研究了退火温度和保温时间对合金机械性能和耐蚀性能的影响。孟凡林等[16]发现冷变形及退火制度影响5083合金的耐蚀性,合金的耐蚀性能随冷变形量的增加而下降;在100~160 ℃温度范围内,合金的耐蚀性随稳定化退火温度的提高而上升。Ma等[17]研究发现Al-5.0Mg-3.0Zn冷轧板经预时效、合适的固溶温度、再时效的回归再时效处理,可以保证合金具有一定强度前提下具有良好的耐晶间腐蚀性能。聂祚仁院士团队针对Er元素对5系铝合金组织性能的影响展开了广泛的研究[18-21],对含Er元素的5系铝合金形变热处理过程中的组织演变以及不同敏化条件下的耐蚀性做了大量基础且有价值的研究工作。尽管这些研究成果显著促进了我国舰船用铝合金的发展,但仍未彻底改变我国在相关领域相对落后的现状,船用铝合金的一些新的形变热处理状态尚不完全掌握,船用铝合金的性能(特别是耐蚀性)相关评价体系和评价标准尚不健全。因此,我国在5系船用铝合金相关领域仍需要进行大量系统基础的研究工作。

基于上述现状,作者所在的课题组对5059船用铝合金的形变热处理工艺开展了一系列研究,本文主要介绍中间退火对5059铝合金热轧板材及冷轧板材耐蚀性的影响,希望能为我国船用铝合金的发展提供些技术支持。

1 实验条件

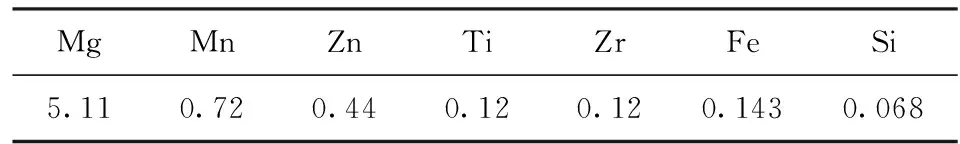

实验所用材料是用水冷铜模制备的5059铝合金铸锭,用英国牛津公司生产的直读光谱仪测得合金成分如表1所示。由表1可以看到,铸锭成分在5059合金名义成分内。铸锭尺寸为150 mm×150 mm×48 mm.

表1 5059铝合金成分的质量分数

实验工艺流程图如图1所示。得到铸锭之后,将铸锭进行均匀化退火,均匀化退火温度为510 ℃,保温时间为12 h,冷却条件为空冷。均匀化退火后的铸锭加热至410 ℃,并保温4 h,取出后在辊径为450 mm热轧机组上进行轧制,铸锭经9道次,由48 mm轧制至7 mm,用表面测温仪测得终轧温度为340 ℃,之后空冷,热轧后板材尺寸约为1 000 mm×160 mm×7 mm. 热轧后的板材切开,在退火炉中进行400 ℃/2 h的中间退火后,对热轧板材及退火后的热轧板材进行冷轧,经2道次,由7 mm轧制至3 mm,用表面测温仪测得冷轧后板材表面温度约为130 ℃,冷轧后板材尺寸约为125 mm×150 mm×3 mm. 通过退火和冷轧变形获得了4个不同条件的试样,试样的具体工艺参数如表2所示。

图1 实验工艺流程图Fig.1 Experimental process flow chart

表2 试样编号及对应条件

在4个不同条件板材上取长、宽为15 mm×15 mm的小样,对小样3个面经精磨和机械抛光后,进行阳极覆膜(覆膜液为HBF4与蒸馏水的混合液,体积比例为1∶16),之后用偏光显微镜观察3个面上的组织形貌,并选取典型位置进行拼图。在此,对轧制试样的方向及表面进行标记说明,样品的轧制方向标记为RD,试样的法向标记为ND,试样的宽向标记为TD,试样轧制时与轧辊直接接触的表面标记为L-T面(RD与TD两个方向构成的表面),轧制试样横截面标记为T-S面(TD与ND两个方向构成的表面),轧制试样的纵截面标记为L-S面(RD与ND两个方向构成的表面)。

从4种制度板材上取长、宽为15 mm×15 mm的试样,将试样L-S面精磨和机械抛光后进行磷酸腐蚀。磷酸溶液浓度为10%,并用恒温水浴锅保证磷酸溶液温度为50 ℃,然后将准备好的试样L-S面浸入磷酸溶液中,腐蚀时间控制在1~3 min. 之后用光学显微镜观察试样L-S面上析出相的数量及分布。

按美国ASTM G67-2013标准《用接触硝酸环境之后的质量损失来测定5XXX系列铝合金晶间腐蚀敏感性的标准实验方法》对试样进行晶间腐蚀实验,热轧板材取尺寸为50 mm×6 mm×7 mm的试样,冷轧板材取尺寸为50 mm×6 mm×3 mm的试样,试样各面用砂纸磨光后进行腐蚀前的预处理。先将磨好的试样置于80 ℃、浓度为5%的NaOH溶液中浸泡1 min,然后水洗,再将试样置于浓度为65%~68%的浓硝酸中浸泡30 s,取出水洗后在空气中晾干。用分析天平称量试样腐蚀前的质量,用游标卡尺测量试样腐蚀前的精确尺寸,并计算试样腐蚀前的表面积。预处理后的所有试样放于浓度为65%~68%、恒定温度为30 ℃的浓硝酸中,实验过程中用恒温水浴锅保证浓硝酸的温度,保温24 h后取出试样水洗,并用塑料毛刷刷去试样表面腐蚀颗粒。之后用天平测量试样腐蚀后的质量,用游标卡尺测量试样腐蚀后的厚度与宽度。腐蚀前后试样的质量差即为腐蚀造成的质量损失,用质量损失/腐蚀前试样的表面积,得到试样的单位面积质量损失,并且根据游标卡尺测量结果计算出腐蚀后ND与TD方向的被腐蚀长度。

用扫描电镜观察试样腐蚀后3个表面的形貌,并将3个面的照片用Photoshop软件合成三维图。将腐蚀后的试样沿TD方向切开,磨光后用光学显微镜观察L-T面与L-S面处腐蚀通道。

2 实验结果

2.1 试样的偏光组织观察

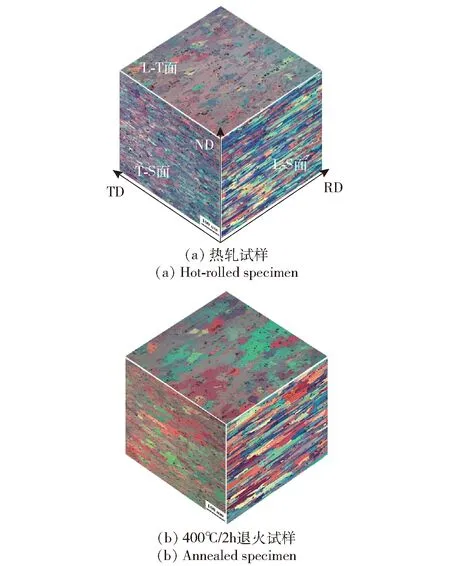

热轧及400 ℃中间退火试样3个面的偏光组织如图2所示。由图2(a)可以看出:试样经热轧后3个面的晶粒形貌存在明显的差异,L-T面上为沿RD方向分布、形状不规则的长条状组织,晶粒间存在着一些沿RD方向呈带状分布的残余相;L-S面上组织为沿RD方向分布的纤维状组织,长、宽比约为10,在纤维状组织之间存在部分再结晶晶粒;T-S面则为沿TD方向分布的纤维状组织,纤维状组织明显较L-S面的短小。由图2(b)可以看出:经过400 ℃/2 h退火后,试样发生较大程度的再结晶,L-T面晶粒明显变大,晶粒仍为沿RD方向分布的形状不规则的长条状组织,晶粒间仍存在沿RD方向呈带状分布的残余相;L-S面纤维状组织间出现了一些较大的再结晶晶粒,纤维状组织长、宽比约为6,T-S面为短条状组织,组织形貌不规则。

图2 热轧与中间退火试样偏光组织(放大倍数200)Fig.2 Microstructures of hot-rolled specimen and annealed specimen (200×)

冷轧后试样3个面的偏光组织如图3所示。图3(a)为热轧板直接冷轧试样,从中可看出:在L-T面亦为沿RD方向的条状组织,晶粒间仍存在着一些沿RD方向呈带状分布的残余相;L-S面为纤维状组织,比热轧试样的纤维状组织更加细长,纤维状组织的长、宽比约为25,这些纤维状组织在局部出现了“弯曲”现象;T-S面为沿TD方向的短纤维状组织。图3(b)为热轧板经400 ℃退火后冷轧试样,从中可看出:L-T面上的晶粒与直接冷轧试样相比,TD方向更宽,这些晶粒沿RD方向被拉长;L-S面为细长的纤维状组织,纤维状组织的长、宽比约为26,这些纤维状组织没有出现明显的局部“弯曲”现象;T-S面为沿TD方向的短纤维状组织。

图3 冷轧试样偏光组织(放大倍数200)Fig.3 Microstructures of cold-rolled specimens(200×)

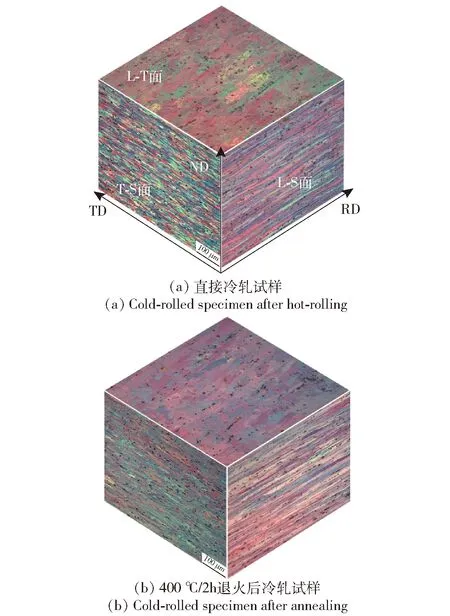

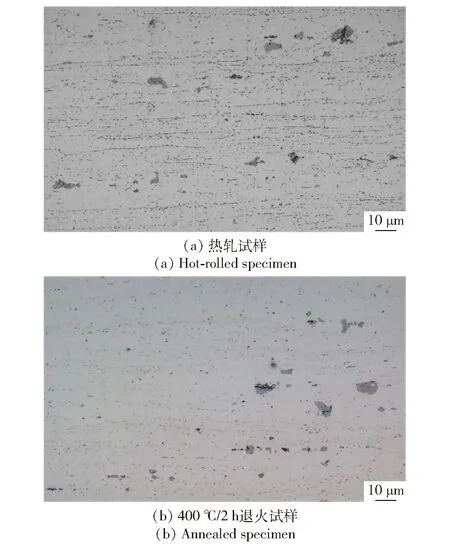

2.2 磷酸腐蚀结果

热轧及400 ℃中间退火试样磷酸蚀刻结果如图4所示。由图4(a)可以看出,热轧后试样中存在许多细小的黑色点状相和一些大尺寸的灰色残余相,这些黑色点状相沿着纤维状组织边界呈带状分布,但这些相并不连续,相之间存在一定的间隔。根据相关文献[9,22]可知磷酸蚀刻后出现的这些沿晶界(纤维状组织边界)分布的黑色相为β相,并且Miljana等[9]与Jones等[22]还用透射电镜表征出在晶界上的析出相为β相。由图4(b)可以看出,经过400 ℃中间退火后,试样内部主要为灰色的残余相,而黑色的点状β相数量明显减少,说明发生了回溶。

图4 热轧与中间退火试样磷酸腐蚀结果Fig.4 Microstructures of hot-rolled specimen and annealed specimen after etching in phosphoric acid

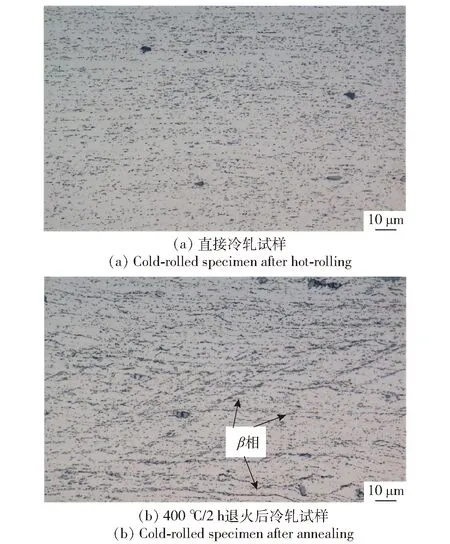

两种制度的冷轧试样经过磷酸蚀刻后,结果如图5所示。由图5(a)可以看出,热轧板经过冷轧后,试样中黑色点状相数量有所增加,这些相的分布更加平直,相之间的间隔更大,分布更加分散。由图5(b)可以看出,400 ℃退火的热轧板经过冷轧后,也出现大量黑色的β相,这些相既有弥散分布的点状β相,也有连续分布的β相,还能看到沿剪切带析出的β相,这与Miljana等观察的结果一致[23]。

图5 冷轧试样磷酸腐蚀结果Fig.5 Microstructures of cold-rolled specimen after etching in phosphoric acid

2.3 晶间腐蚀结果

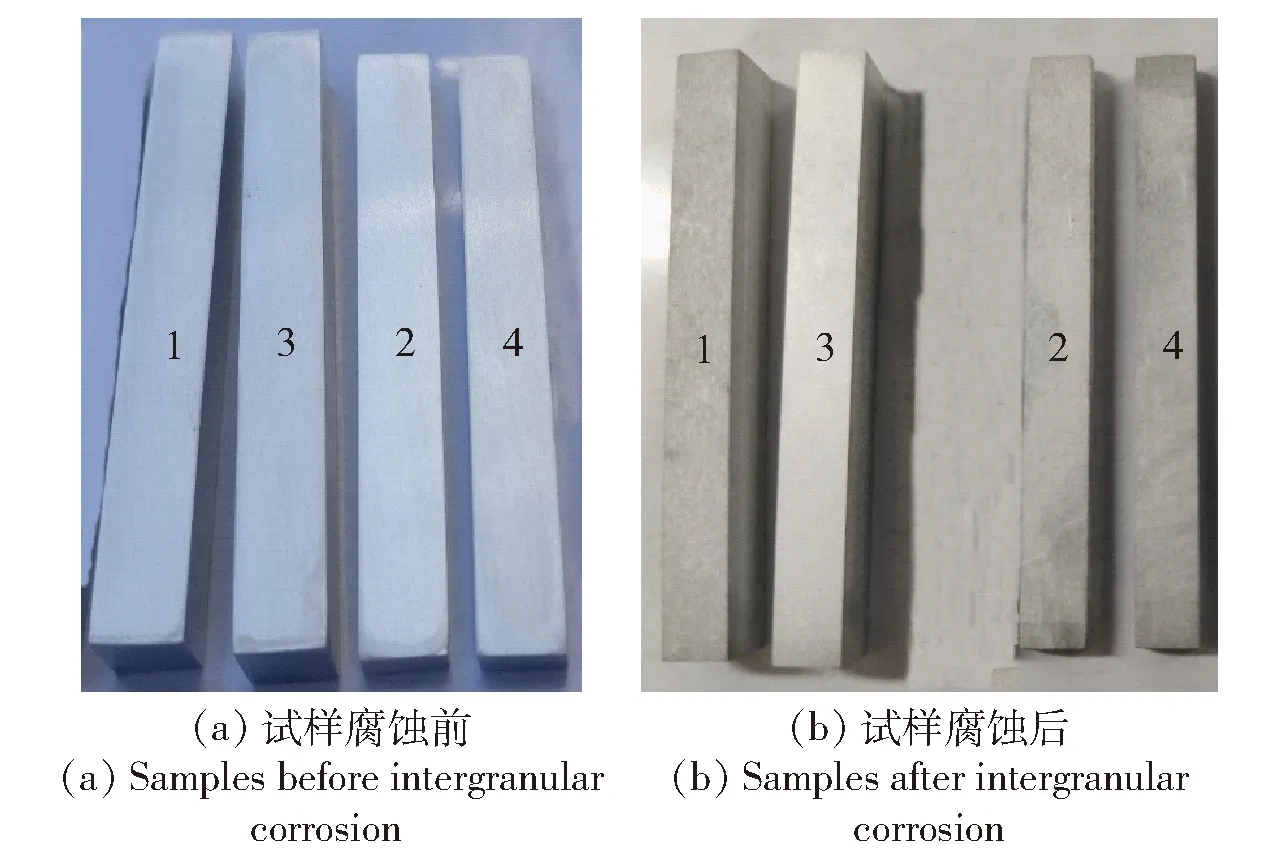

按照美国ASTM G67-2013标准进行晶间腐蚀实验。试样腐蚀前后的实物照片如图6所示。由图6(a)可以看出,晶间腐蚀前的试样表面均呈现出金属光泽,经晶间腐蚀后除3号样仍有一定金属光泽外,1号、2号、4号试样均失去金属光泽,表面明显变暗,如图6(b)所示。

图6 试样晶间腐蚀前后实物图Fig.6 Specimens before and after intergranular corrosion experiment

表3为不同条件试样的腐蚀性能。4种试样经晶间腐蚀后单位面积的质量损失存在较大差异,其中:经400 ℃/2 h退火的热轧板材单位面积质量损失最低,为3.1 mg/cm2;该板材ND和TD方向的被腐蚀掉的长度也较小,约为100 μm和170 μm. 热轧板材的耐蚀性较400 ℃/2 h退火的热轧板材略差,单位面积质量损失为8.9 mg/cm2,ND和TD方向的被腐蚀掉的长度约为160 μm和180 μm. 400 ℃/2 h退火后冷轧板材的单位面积质量损失最大,为17.3 mg/cm2,ND和TD方向的被腐蚀掉的长度约为130 μm和260 μm. 热轧后直接冷轧的板材单位面积质量损失为9.5 mg/cm2,ND和TD方向的被腐蚀掉的长度约为180 μm和200 μm. 通过测量不同方向的腐蚀量发现,不同试样TD方向的腐蚀量均明显高于ND方向。

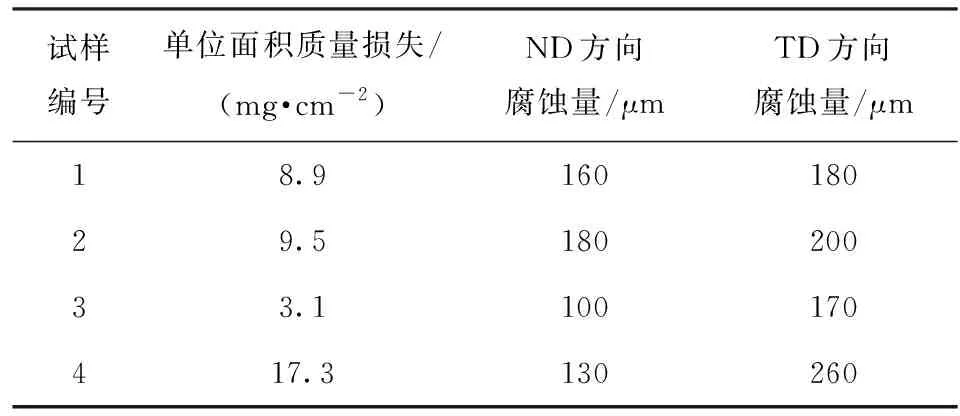

表3 试样的晶间腐蚀性能

晶间腐蚀后试样沿TD方向剖开,用光学显微镜观察L-T和L-S表面沿ND和TD方向的腐蚀通道。热轧及热轧后400 ℃/2 h退火处理后试样T-S的微观形貌如图7所示。由图7(a)可以看出:热轧试样经晶间腐蚀后L-T和L-S表面均形成了向内部延伸的腐蚀通道,但L-T和L-S面腐蚀通道的形貌不同,L-S面形成了具有一定间距和一定深度的腐蚀通道,经过测量最大腐蚀通道的深度约为70 μm;而L-T面的腐蚀通道较浅,在表面形成了“起伏的波浪状”形貌,经过测量这些腐蚀通道的深度约为30 μm. 经400 ℃/2 h退火后,L-T和L-S表面的腐蚀通道形貌均发生了很大变化,两个面腐蚀后的轮廓变的平直,仅在局部存在一些小尺寸凹坑,L-T面腐蚀坑深度大约为7 μm,L-S面处的腐蚀坑深度大约为6 μm,如图7(b)所示。

图7 热轧试样T-S面的微观腐蚀形貌Fig.7 T-S cross-sectional corroded morphologies after hot-rolling and annealing

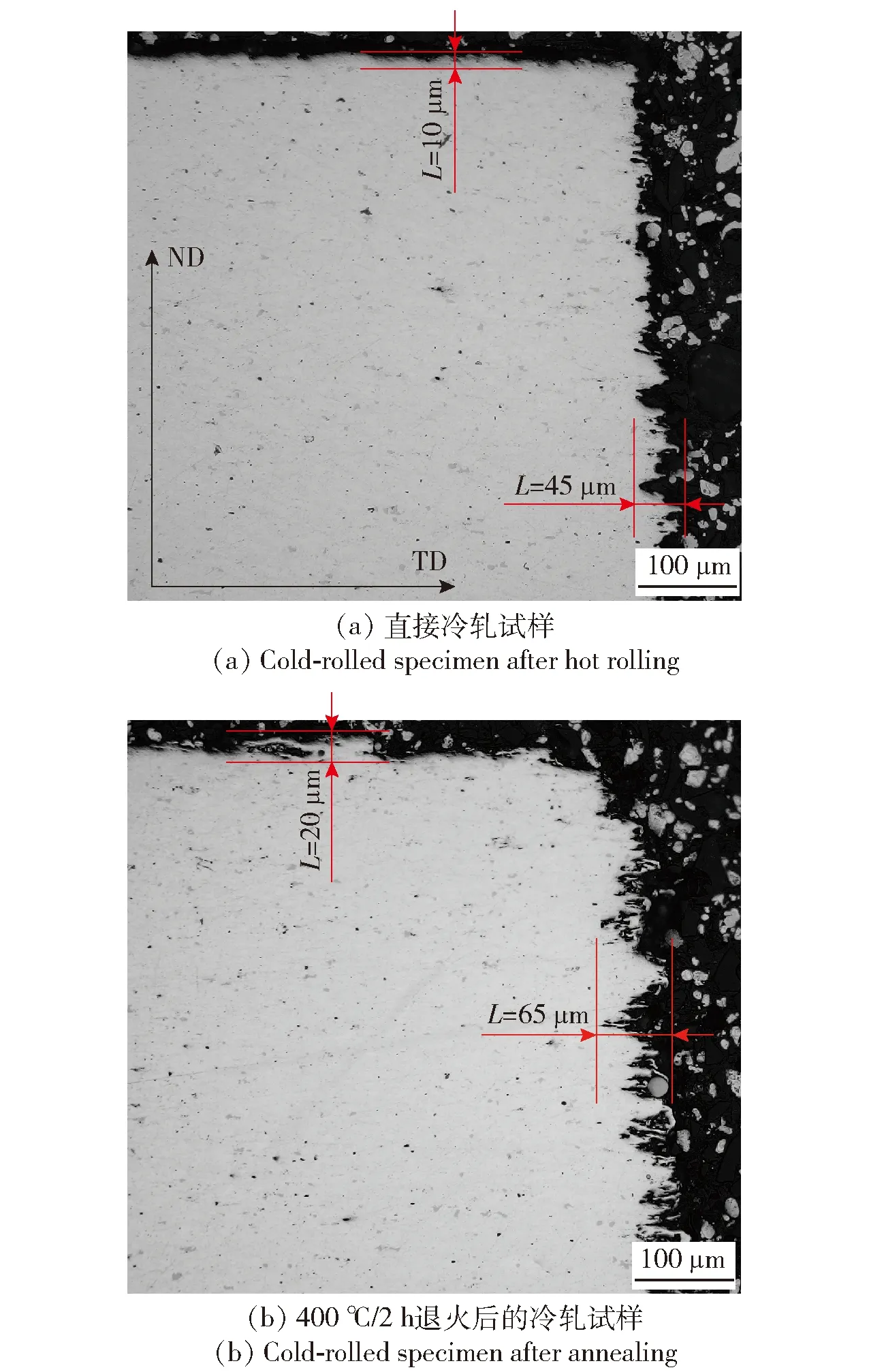

直接冷轧及400 ℃/2 h退火处理后冷轧试样T-S面的微观腐蚀形貌如图8所示。由图8(a)可看出,直接冷轧试样经过晶间腐蚀后:L-S表面同样形成了向内部延伸的腐蚀通道,腐蚀通道较宽且最大腐蚀通道的深度为45 μm;在L-T表面上仍为“起伏的波浪状”形貌,腐蚀通道深度约为10 μm. 经过400 ℃/2 h退火后冷轧的试样:在L-S表面形成的腐蚀通道显得细长,腐蚀通道数量较多,并且最大腐蚀通道的深度约为65 μm;L-T表现为平直的腐蚀表面,部分区域存在深度为20 μm的腐蚀通道。

图8 冷轧试样T-S面微观腐蚀形貌Fig.8 T-S cross-sectional corroded morphologies after cold rolling

经晶间腐蚀后试样不同表面扫描电镜观察的形貌如图9所示,从中可以看到热轧板材退火前后各侧面的腐蚀形貌存在较大差异。直接热轧试样L-T面和T-S面为典型的剥落腐蚀特征,部分晶粒已被腐蚀掉形成了不规则腐蚀坑,部分晶粒则仍未被腐蚀掉,这些腐蚀坑的边缘十分曲折,T-S面的腐蚀坑的尺寸较L-T面小;而L-S面的腐蚀形貌为沿RD方向呈带状分布腐蚀沟壑。试样经400 ℃/2 h退火处理后,试样的腐蚀形貌发生了较大变化:试样的L-T面和T-S面并未发生明显剥落腐蚀现象,L-T面只存在一些比较浅且尺寸较小的腐蚀坑,T-S面主要为沿TD方向分布小且浅的腐蚀坑;L-S面也仅形成了一些沿RD方向分布的小且浅的腐蚀坑。这二者不同的腐蚀形貌直观地反映了耐蚀性的差异,与表3所检测的质量损失相吻合。

图9 扫描电镜观察的腐蚀试样表面三维形貌(放大倍数200)Fig.9 SEM images of corrosion morphologies of 5059 alloy after hot-rolling and annealing(200×)

3 分析与讨论

根据相关报道[24-26],高镁5系铝合金的腐蚀形式主要是晶间腐蚀,其特征是腐蚀介质先将晶界腐蚀掉,并形成腐蚀通道,再完成对整个试样的腐蚀。这个腐蚀过程受合金晶粒和析出相形貌尺寸以及析出相沿晶界分布情况的影响[9,20]。虽然5系铝合金不是可时效强化处理铝合金,但在较低温度(大于60 ℃)下,合金中的Mg元素可以析出形成β相(Al3Mg2)。已有研究表明[14,16,27],当高镁5系铝合金晶界上析出相较少或者析出相分布不连续时,合金的耐蚀性明显提高。因此,通过形变热处理控制铝合金的晶粒和析出相形貌尺寸以及分布特征,对提高铝合金的耐蚀性至关重要。

本文采用的中间退火和轧制工艺改变了5059铝合金的组织特征,而这种改变又进一步影响了合金的晶间腐蚀特征。5059铝合金经85%变形量热轧变形后,形成了典型的纤维状组织,这表明340 ℃温度不足以使材料发生明显的再结晶;热轧后的缓慢冷却则有利于含Mg相的析出,特别是沿晶界析出,如图4(a)所示。因此试样晶间腐蚀过程中在L-S面和T-S面形成了较深的腐蚀通道,如图7和图9所示。热轧试样经400 ℃/2 h退火并水淬后,高温退火使冷轧板材发生了部分再结晶,如图2(b)所示。而高温退火还有助于Mg元素回溶形成固溶体,由Al-Mg二元相图(见图10)可知400 ℃下Mg元素在Al基体的固溶度约为13%。因此,可认为:经400 ℃/2 h退火后5059铝合金中Mg元素几乎全部溶入了铝基体,如图4(b)所示;而水淬又可以有效抑制Mg元素的析出,可以有效避免在晶界上形成β相,提高合金的耐晶间腐蚀性能。所以,400 ℃退火并水淬的试样耐晶间腐蚀性能最好,仅在试样表面形成了点状腐蚀坑,如图7和图9所示,单位面积质量损失也明显小于热轧试样。

图10 Al-Mg二元相图Fig.10 Al-Mg binary phase diagram

热轧和400 ℃/2 h退火试样经57%变形量冷轧变形后,主要的组织变化是晶粒进一步被压扁拉长,形成更细的纤维状组织;另一方面冷轧过程中的变形热会使试件的温度上升,在一定程度上促进含Mg相的析出。由于冷轧前初始状态的不同,使得冷轧对两种组织特征的试样影响不同。热轧试样冷却过程经空冷缓慢降温过程,Mg元素已经得到了一定程度的析出,后续冷轧产生的升温不足以进一步促进Mg元素的析出,而冷轧前沿晶界析出的β相在变形过程中被破碎,形成更加弥散分布的β相,如图5(a)所示。因此,尽管经冷轧后热轧试样的纤维状变形组织和腐蚀通道间距变细(见图3和图8),但其腐蚀深度却明显减小(见图8)。这些因素使得热轧试样经冷轧后单位面积质量损失变化不大。400 ℃/2 h退火并水淬试样由于基体内Mg元素处于过饱和状态,后续冷变形产生的升温促进Mg元素的析出,在纤维状组织边界及剪切带处析出大量连续的β相,如图5(b)所示。因此,经冷轧后不仅试样的纤维状变形组织和腐蚀通道间距变细(见图3和图8),而且腐蚀深度明显增加(见图8)。这些因素使得400 ℃/2 h退火并水淬试样经冷轧后单位面积质量损失明显增加。

通过对试样不同面的组织特征分析可知,试样各面晶粒形貌不同,这使得晶间腐蚀各面形成的腐蚀通道和腐蚀形貌不同,也进而导致了不同方向腐蚀量的不同。L-T面和T-S面以剥落腐蚀为主,而L-S面则容易形成一条条腐蚀沟壑,如图9所示。当L-S面的纤维状组织暴露于腐蚀液中时,腐蚀液会沿着纤维状的边界向板材内部腐蚀,由于纤维状间距比较小,试样易被快速腐蚀掉,造成在TD方向形成较大的腐蚀量,热轧试样直接冷轧后TD方向腐蚀量可能跟纤维状组织变细有关。而当L-T面上的长条状组织暴露于腐蚀液中时,腐蚀液会沿晶界向板材内部腐蚀,ND方向弯曲的晶界通道会使得晶粒一个一个被腐蚀掉,并形成如图9(a)所示剥落腐蚀形貌,并留下波浪起伏的腐蚀通道,如图7和图8所示。400 ℃/2 h退火及冷轧试样L-T面上晶粒粗化可能是导致400 ℃/2 h退火试样ND方向腐蚀量明显低于未退火试样的主要原因。

4 结论

1) 5059铝合金热轧板材经过400 ℃/2 h退火加水淬后发生部分再结晶,耐蚀性明显提高,单位面积质量损失由8.9 mg/cm2降至3.1 mg/cm2,L-T面和T-S面由退火前的剥落腐蚀形貌转变为点蚀形貌,L-S面则由退火前的沟壑状转变为点蚀形貌。

2) 热轧板材经过57%变形量冷轧变形后,纤维状组织变得更细,但耐蚀性变化不明显,单位面积内的质量损失由8.9 mg/cm2略增至9.5 mg/cm2,L-S面腐蚀通道的深度由冷轧前的70 μm降至45 μm.

3) 400 ℃/2 h退火加水淬试样经57%变形量冷轧变形后,纤维状组织变得更细,耐蚀性明显降低,单位面积内的质量损失由3.1 mg/cm2增至17.3 mg/cm2,L-S面腐蚀通道的深度明显增加,为65 μm.

参考文献(References)

[1] 王珏.铝合金在造船中的应用与发展(船用铝合金介绍系列文章之一)[J].轻金属,1994(4):49-54.

WANG J. Application and development of aluminum alloy in shipbuilding (One of a series of articles on marine aluminum alloy) [J]. Light Metals, 1994(4):49-54. (in Chinese)

[2] 王珏.船舶用铝合金材料:船用铝合金介绍系列文章之二[J].轻金属,1994(6):58-64.

WANG J. Aluminum alloy materials for ships (a series of articles on marine aluminum alloy: 2) [J]. Light Metals, 1994(6):58-64. (in Chinese)

[3] 李念奎.船用铝合金的腐蚀性能(1):船用铝合金介绍系列文章之五[J].轻金属,1994(10):41-47.

LI N K. Corrosion properties of marine aluminum alloy (1) (a series of articles on marine aluminum alloy: 5)[J].Light Metals,1994(10):41-47. (in Chinese)

[4] 李僜谚.5383-H321铝合金板材的形变热处理工艺研究[J].铝加工,2016(3):52-57.

LI D Y, Research on thermo-mechanical treatment process for 5383-H321 aluminum alloy plate[J].Aluminum Fabrication,2016(3):52-57. (in Chinese)

[5] 占戈,罗兵辉,林汉卿,等.退火温度对冷轧5383铝合金组织及腐蚀性能的影响[J].铝加工,2012(6):16-20.

ZHAN G, LUO B H, LIN H Q, et al. Effect of annealing temperature on microstructure and corrosion properties of cold rolled 5383 aluminum alloy[J]. Aluminum Fabrication,2012(6):16-20.(in Chinese)

[6] ZEHNDER J, PRITZLAFF R, LUNDBERG S, et al. European Aluminum Association aluminum in commercial vehicles[M]. Brussels, Belgium: European Aluminum Association, 2011: 44-49.

[7] KAIGORODOVA L. I. The effect of grain-boundary structure formation on β-precipitation in aged Al-Mg alloys[J]. Materials Science Forum, 1999, 294/295/296:477-480.

[8] SOHI M, SINGH N, SINCLAIR C W, et al. Aging behavior of flexcast Al-Mg alloys with Sc and Zr additions[C]∥Proceedings of the 13rd International Conference on Aluminum Alloys. Pittsburgh, PA, US: Springer, 2012:213-218.

[9] MILJANA P, TAMARA R, ROMHANJI E. Precipitation of the β-phase and corrosion behavior of an Al-6.8 wt.% Mg alloy[C]∥Proceedings of the 13rd International Conference on Aluminum Alloys. Pittsburgh, PA, US: Springer, 2012:363-369.

[10] SCOTTO D, GAIES J, GOLUMBFSKIE W, et al. Direct measurement of the effect of cold rolling on β phase precipitation kinetics in 5xxx series aluminum alloys[J]. Acta Materialia, 2017, 123:264-271.

[11] ROBERT J M, BRIAN Y L, SCOTT W C, et al. The influence of sensitization and corrosion on creep of 5083-H116[J]. Corrosion Science,2018,143:1-9.

[12] PANKAJ K, AKHILENDRA S. Investigation of fatigue and fracture behaviour of sensitized marine grade aluminium alloy AA 5754[J]. Fatigue & Fracture of Engineering Materials & Structures,2019,42(12):2625-2643.

[13] 王国军. 5383-H321铝合金板材稳定化热处理制度的确定[C]∥ 中国有色金属学会第十二届材料科学与合金加工学术年会论文集.重庆:中国有色金属学会,2007:129-135.

WANG G J. Determination of stabilization heat treatment system for 5383-H321 aluminum alloy plate[C]∥ Proceedings of the 12nd Annual Conference of Materials Science and Alloy Processing of China Nonferrous Metals Society. Chongqing: China Nonferrous Metals Society ,2007:129-135. (in Chinese)

[14] 王月,刘国元.船用5A01铝合金厚板的耐腐蚀性能[J].腐蚀与防护,2011,32(7):525-527.

WANG Y, LIU G Y. Corrosion resistance of 5A01 aluminum alloy plate for marine[J]. Corrosionand Protection,2011,32(7):525-527. (in Chinese)

[15] CHEN R Y, CHU H Y, LAI C C, et al. Effects of annealing temperature on the mechanical properties and sensitization of 5083-H116 aluminum alloy[J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Meterials: Design and Applications, 2015, 229(4):339-346.

[16] 孟凡林,周崇.冷变形及退火对船用5083铝合金板腐蚀性能的影响[J].轻合金加工技术,2015,43(10):35-39,52.

MENG F L, ZHOU C. Effect of cold deformation and annealing on corrosion property of 5083 aluminum alloy marine sheet[J].Light Alloy Fabrication Technology,2015,43(10):35-39,52. (in Chinese)

[17] MA Q B, ZHANG D, ZHUANG L Z, et al. Intergranular corrosion resistance of Zn modified 5XXX series Al alloy during retrogression and re-aging treatment[J]. Materials Characterization, 2018, 144:264-273.

[18] MENG G, LI B L, LI H M, et al. Hot deformation behavior of an Al-5.7wt.%Mg alloy with erbium[J]. Materials Science & Engineering A, 2009, 516(1/2):131-137.

[19] LIN S P, NIE Z R, HUANG H, et al. Annealing behavior of a modified 5083 aluminum alloy[J]. Materials & Design, 2010, 31(3):1607-1612.

[20] DING Y S, GAO K Y, HUANG H, et al. Nucleation and evolution of β phase and corresponding intergranular corrosion transition at 100-230 ℃ in 5083 alloy containing Er and Zr[J]. Materials & Design,2019,174:107778.

[21] DING Y S, WU X L, GAO K Y, et al. The influence of stabilization treatment on long-term corrosion resistance and microstructure in Er and Zr containing 5083 aluminum alloy[J]. Materials Characterization,2020,161:110143.

[22] JONES R H, BAER D R, DANIELSON M J, et al. Role of Mg in the stress corrosion cracking of an Al-Mg alloy[J]. Metallurgical and Materials Transactions A, 2001,32(7):1699-1711.

[23] MILJANA P, ENDRE R. Characterization of microstructural changes in an Al-6.8wt.% Mg alloy by electrical resistivity measurements[J]. Materials Science and Engineering,2008,492(1/2):460-467.

[24] 汪永红,李成华,鄂孔元,等.热处理工艺对5083铝合金船用板晶间腐蚀的影响[J].重庆文理学院学报(社会科学版),2013,32(5):8-12.

WANG Y H, LI C H, E K Y, et al. Effect of heat treatment on intergranular corrosion of 5083 aluminum alloy sheet[J]. Journal of Chongqing University of Arts and Sciences (Social Sciences Edition),2013,32(5):8-12. (in Chinese)

[25] 刘国元.晶间腐蚀评价标准ASTM G67国内试验条件适应性研究[J].热加工工艺,2014,43(12):90-91.

LIU G Y. Study on domestic test application of intergranular corrosion evaluation standard ASTM G67[J]. Hot Working Techno-logy,2014,43(12):90-91.(in Chinese)

[26] 杨鸿驰,陆科呈,刘俊生,等.硝酸含量对5083-H116铝合金板材晶间腐蚀的影响[J].腐蚀与防护,2018,39(2):122-123,128.

YANG H C, LU K C, LIU J S, et al. Effect of nitric acid concentration on intergranular corrosion of 5083-H116 aluminum alloy plates[J]. Corrosion and Protection,2018,39(2):122-123,128. (in Chinese)

[27] 罗兵辉,单毅敏,柏振海.退火温度对淬火后冷轧5083铝合金组织及腐蚀性能的影响[J].中南大学学报(自然科学版),2007,38(5):802-808.

LUO B H, SHAN Y M, BO Z H. Effect of annealing temperature on microstructure and corrosive properties of cold-rolled 5083 aluminum alloy after quenching[J]. Journal of Central South University (Science and Technology),2007,38(5):802-808. (in Chinese)