火箭测试平台多通道脉动压力微弱信号调理电路设计

2021-04-08

(中国工程物理研究院总体工程研究所,四川 绵阳 621900)

火箭测试平台用于再入环境参数(脉动压力、温度和振动等)的测量,为再入飞行力热环境预测提供数据支撑。脉动压力是再入环境中的重要参数,对结构响应影响很大[1-2],通过获取再入飞行过程中多个测点脉动压力测试数据,可为脉动压力和结构响应的数值模拟预测技术研究提供数据支撑。

火箭测试平台多通道脉动压力微弱信号调理电路主要实现飞行过程中40 个通道脉动压力传感器的微弱信号调理、放大及数字化,并适配于后端的数据采集及回收等。脉动压力微弱信号调理电路设计与脉动压力传感器息息相关。脉动压力传感器分别为10、15、25 PSI 共计3 种量程的绝压型传感器,传感器均为压阻原理,其电阻结构为电桥形式。通过对传感器电桥进行恒压供电,并检测电桥输出端的电压变化,可实现脉动压力信号的测量。脉动压力传感器的供电电压为+10 V,传感器的输出为0~100 mV。对飞行过程中Pa 级的脉动压力信号,折算到脉动压力传感器(15 PSI 量程)的输出为1 Pa 约对应1 μV,属于微弱信号测量范畴,应进行微弱信号调理电路设计。

中国空气动力研究与发展中心开展了脉动压力信号测量技术研究,其采用基于VXI 总线的多通道信号调理及采集系统,该系统体积较大,可实现在地面试验过程中的脉动压力微弱信号测量等工作[3-4]。北京航空航天大学研究了风洞试验中的脉动压力测量方法,系统硬件也是基于VXI 总线的高速数据采集系统设计的[5]。上述脉动压力微弱信号调理技术应用于地面试验,均存在体积较大,不能满足小体积应用的特殊场合。针对火箭测试平台上,空间和质量都非常有限的接口要求,为了实现40 个通道脉动压力信号的测量,需开展多通道脉动压力微弱信号调理电路的小型化设计,以满足测试平台的接口要求。

文中针对火箭测试平台多通道脉动压力测量需求,实现了多通道脉动压力微弱信号调理电路设计,该电路基于高性能仪表放大器进行设计,具有抗干扰、小型化等技术特点。

1 总体设计

考虑脉动压力传感器量程为10、15、25 PSI 这三种不同类型,为实现通用化设计,需设计同一种电路结构,仅针对不同量程传感器进行放大增益调节即可。

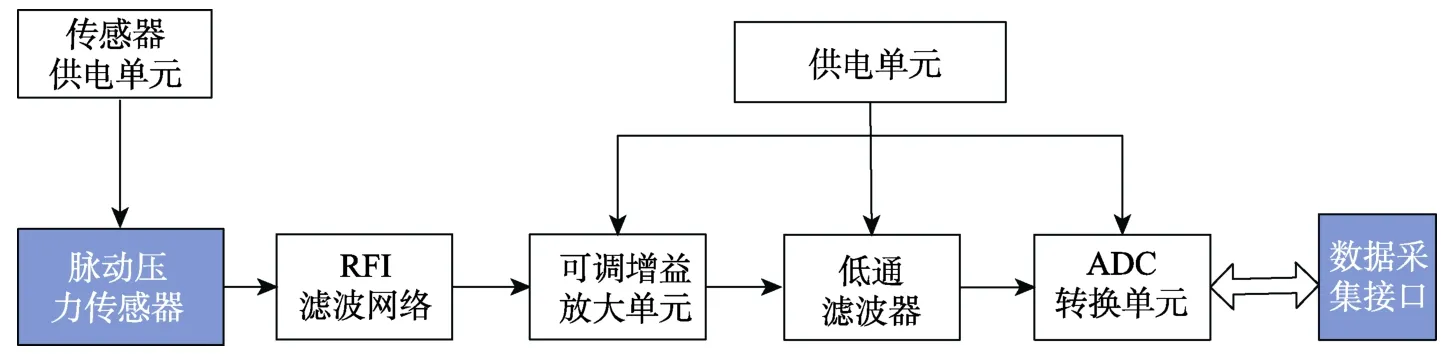

脉动压力微弱信号调理电路由传感器供电单元、RFI 滤波网络、可调增益放大单元、低通滤波器、ADC转换单元、供电单元等组成。信号调理电路单板按照4 个脉动压力传感器通道进行设计,通过10 块单板组合化设计,实现40 通道脉动压力微弱信号的调理电路设计。信号调理电路单板原理如图1 所示。

图1 信号调理电路单板原理Fig.1 Block diagram of signal conditioning circuit board

传感器供电单元采用LT1763 可调电压输出型芯片进行设计,通过电阻网络调节实现+10 V 的输出,实现对脉动压力传感器的供电。可调增益放大单元采用基于ADI 的AD8422 仪表放大器进行设计,该器件具有330 μA 的静态功耗,MSOP8 的小尺寸封装和高达150 dB 的共模抑制比,可实现微弱信号的高信噪比放大。针对测量环境中可能存在射频干扰,导致在仪表放大器输出端难以对干扰信号滤波的问题,在仪表放大器前端引入RFI 滤波网络,对差分信号进行滤波处理,消除放大电路干扰[6-8]。可调增益放大单元通过调节AD8422 的增益电阻,实现不同量程传感器、不同增益设计需求。低通滤波器主要实现模拟信号的抗混叠滤波作用。ADC 转换单元基于ADI 的AD7980 进行设计,该芯片具有16 bit 的分辨率,可实现高达1 M 的采样率,通过数字端口即可控制实现数据采集,将ADC 转换单元集成到调理电路上,将模拟信号直接传输转换为数字信号传输,进一步降低干扰。ADC 转换单元与数据采集接口连接,实现数据采集功能。供电单元主要实现将火箭测试平台电源系统提供的12 V 直流电压,转换为调理电路上4 通道可调增益放大单元、低通滤波器和ADC 转换单元所需要的供电电压功能。

2 信号调理电路设计

2.1 传感器供电单元设计

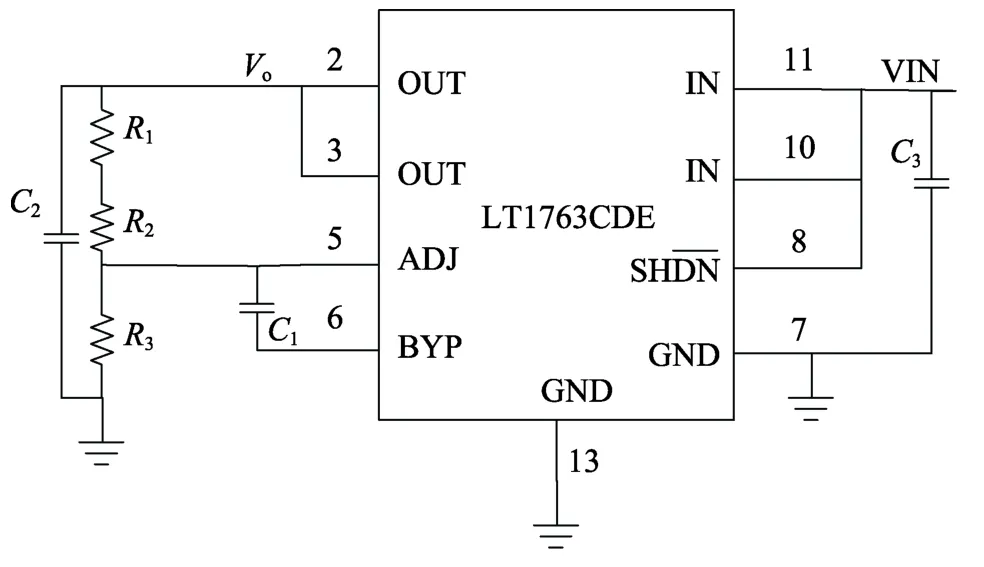

调理电路单板上传感器供电单元要对4 个通道脉动压力传感器进行同时供电,采用LT 公司LT1763可调电压输出型芯片进行设计。该芯片最大输出电流高达500 mA,可满足传感器供电的需求,同时还留有一定余量,满足可靠性降额设计要求。传感器供电单元电路原理如图2 所示。

图2 传感器供电单元电路原理Fig.2 Schematic circuit diagram of sensor power supply unit

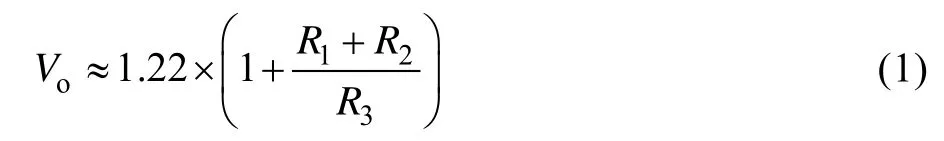

根据LT1763 数据手册可知,图2 中,芯片输出电压Vo符合式(1):

取R3=2 kΩ,R1=13 kΩ,R2=1.5 kΩ,电阻精度均为0.1%。代入式(1)计算,得到Vo=10.065 V。即可以实现传感器供电电压为(10±0.1) V,根据芯片手册推荐电路,取C1=0.01 μF,C2=10 μF,C3=1 μF,实现电源输入和电源输出端口的滤波,降低电源输出端噪声。

该电源芯片为低压差线性稳压器,有 4 mm×3 mm 的DFN 封装形式,体积很小,适用于小型化设计场合。同时该电源芯片的输出电压纹波噪声很小,能够满足传感器低噪声供电的需要。

2.2 RFI 滤波网络及可调增益放大单元设计

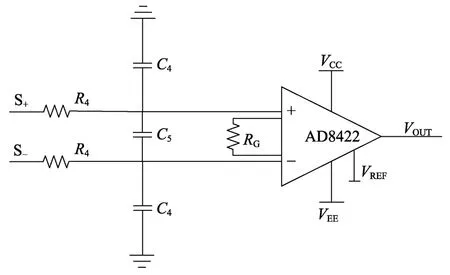

考虑到脉动压力传感器的线缆有一定的长度,传感器信号传输环境不可避免地会存在射频干扰。如果不在仪表放大器输入前端进行处理,其输出后端会叠加微小的直流偏置电压,在输出端采用抗混叠滤波器是不能消除这种干扰信号的,这会对脉动压力的微弱信号造成干扰,从而影响测量。为此,在可调增益放大单元前端引入RFI 滤波器,抑制测量环境中射频干扰对电路输出的影响。RFI 滤波网络和可调增益放大单元电路设计如图3 所示。

图3 RFI 滤波网络及可调增益放大单元电路原理Fig.3 Schematic diagram of RFI filter network and adjustable gain amplifier unit

图3 中,脉动压力传感器的输出差分信号端S+和S-,先经过RFI 滤波网络,再送入可调增益放大单元。

RFI 滤波网络由2 个R4、2 个C4和1 个C5组成,主要实现RC 低通滤波的功能,该滤波网络限制了输入信号的带宽,通过设计合适的R4、C4和C5的数值,可以设置不同的信号低通滤波截止频率。

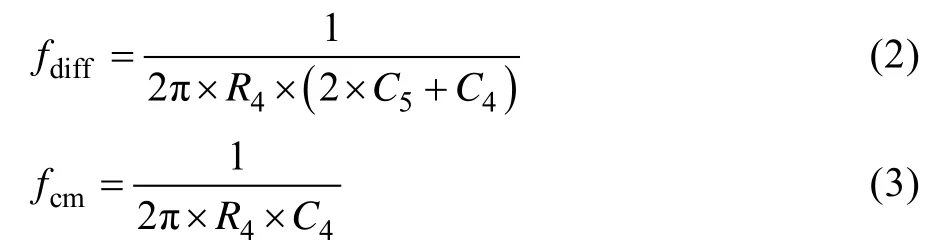

信号低通滤波截止频率与R4、C4和C5的关系为:

式中:fdiff为差分信号的低通滤波截止频率;fcm为共模信号的低通滤波截止频率。显然,为了抑制射频干扰,需要设置差分信号的低通滤波截止频率。

同时,C4和C5的关系应满足式(4):

根据调理电路带宽设计指标:BW=DC~30 kHz(-3 dB),选择R4=2.4 kΩ,C4=100 pF,C5=1000 pF,带入式(2),计算得到差分信号低通滤波器截止频率约为33 kHz,即可满足电路带宽的设计要求。

可调增益放大单元是基于AD8422 仪表放大器进行设计的,仪表放大器输入阻抗高,广泛应用于测量系统中[7]。为了拓宽仪表放大器的输出范围,采用正负双电源进行供电设计,保证输出信号动态范围。通过调节增益电阻RG值,可以设置电路的放大倍数G。电路放大倍数G与增益电阻RG的关系为:

根据脉动压力传感器不同量程10、15、25 PSI下的放大增益需求,设计不同的增益电阻RG,即可实现不同量程传感器的调理放大。即用1 种电路结构实现了多种量程传感器信号调理放大,达到了通用化的设计目的。

同时,AD8422 上预留了REF 引脚,用于在放大后的输出信号上叠加合适的偏置电压VREF,使用时该引脚应连接低阻抗输出点[8]。

最终放大电路输出信号Vout计算公式见式(6):

2.3 低通滤波器及ADC 转换单元设计

调理放大后的信号,在送入ADC 转换单元前,需对信号进行模拟低通滤波[8-10],由于信号调理单板的尺寸受限,仅设计了一阶有源低通滤波器如图4 所示。取R5=4.7 kΩ,C6=1000 pF,计算得到低通滤波器截止频率设计值为33.8 kHz,满足带宽设计指标要求。低通滤波的信号经运放跟随输出到AD7980 的模拟单端输入端,进行信号的采集。

由于一阶抗混叠滤波器的衰减特性不好,为了实现抗混叠滤波的效果,在数据采集端口采样率设计为实际采样率的8 倍,然后再对信号进行8 点取平均,得到最终的测量结果。这样在硬件尺寸受限的条件下,采用软件的方式弥补了滤波器衰减特性的不足。

AD7980 芯片需外置提供电压基准,选用ADI 公司的ADR4550 高精度电压基准芯片,对AD7980 提供5 V 的电压基准,单片ADR4550 可以在一块信号调理单板上提供4 通道AD7980 的电压基准,显著优化设计空间和元器件使用数量。

3 实验验证

3.1 本底噪声测试

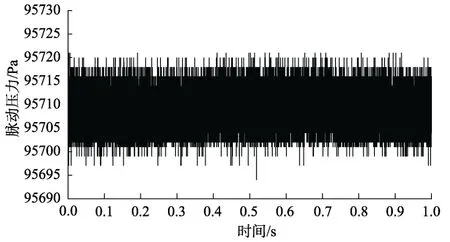

为了获得信号调理电路的本底噪声水平,采用多通道数据采集及回收装置对脉动压力调理信号进行数据采集和回读。测试中,量程为15 PSI 的某一通道脉动压力信号调理电路输出波形如图5 所示。其中脉动压力传感器处于大气环境中,该通道脉动压力调理电路静态噪声约为20 Pa(峰值),换算成有效值为7 Pa,再折算到传感器的输出端电压约为7 μV,表明目前设计的脉动压力微弱信号调理电路的本底噪声约为7 μV。由于大气环境中压力也在时刻发生波动,本底噪声的评估工作还需要进一步优化。

3.2 风洞实验验证

图5 电路本底噪声测试Fig.5 Circuit background noise test

在中国空气动力发展与研究中心开展了风洞验证实验。风洞实验原理为通过在模型的对称位置布置风洞测试系统的测点,对比验证脉动压力信号调理电路在高速气流与真实安装状态下的测量准确度。

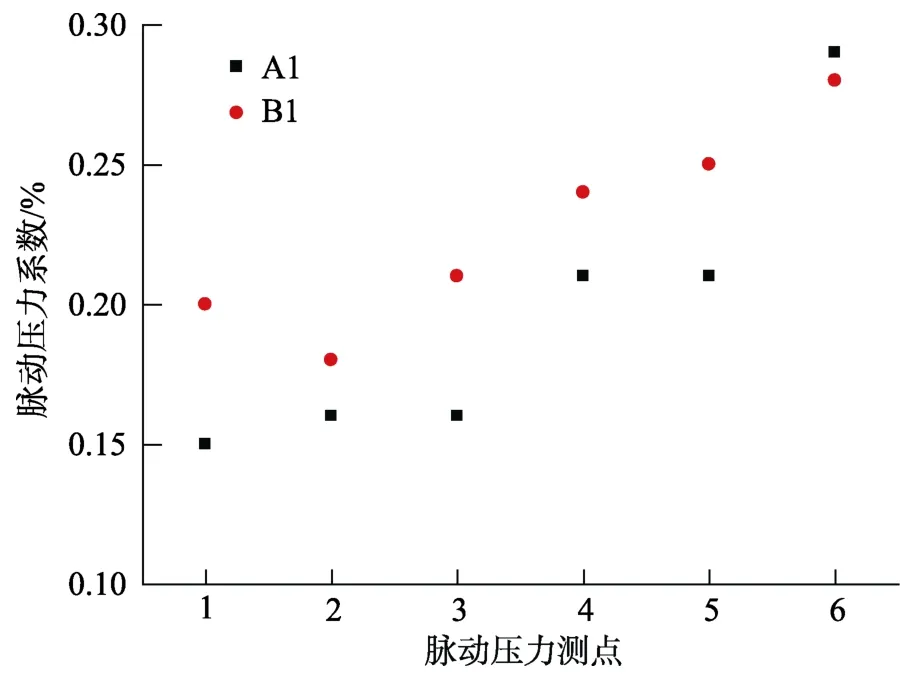

在风洞实验中,获得了不同攻角、不同马赫数下多个测点的脉动压力测试数据,并经过换算得到了脉动压力系数。在2 Ma、0°攻角条件下,得到6 个测点的测量对比结果(见图6)。脉动压力系数A1为设计的脉动压力调理电路测量结果,脉动压力系数B1为其对称位置处脉动压力数据采集及分析处理系统获得的测量结果。

图6 风洞实验脉动压力系数测量结果对比Fig.6 Comparison of measurement results of fluctuating pressure coefficient in wind tunnel experiments

分析、比对设计的脉动压力信号调理电路与对称位置处脉动压力设备的测量结果可知:脉动压力系数最大误差为0.05%,表明设计的多通道脉动压力微弱信号调理电路能够满足火箭测试平台多通道脉动压力测试需求。

4 结论

1)以AD8422 仪表放大器为核心放大电路单元,设计RFI 滤波网络抑制射频干扰,通过可调增益放大器实现不同增益的通用化设计。硬件一阶低通滤波器和软件高采样率设计实现抗混叠滤波,集成ADC 转换单元实现模拟信号的数字化传输。实现了4 个通道调理电路尺寸40 mm×35 mm 的小型化设计。通过组合化设计,实现了40 通道脉动压力微弱信号调理电路设计。

2)获得了脉动压力微弱信号调理电路本底噪声水平,约为7 μV。通过风洞实验表明,设计的脉动压力信号调理电路能够满足火箭测试平台多通道脉动压力测试需求。