再入环境测量火箭测试平台总体设计与关键技术

2021-04-08董严李皓胥馨尹单继祥赵平曾飞

董严,李皓,胥馨尹,单继祥,赵平,曾飞

(1.中国工程物理研究院总体工程研究所,四川 绵阳 621900;2.华中科技大学 机械科学与工程学院,武汉 430074)

导弹弹头再入飞行过程中,外表面的GS 绕流流场将诱导复杂的振动、噪声、过载和气动热等环境,可能产生复杂的环境效应(如结构破坏或松动、电路板焊点脱落等),对弹头再入过程中关键时序的可靠完成产生复杂的影响[1-8]。因此,准确地认识再入环境、建立合理的试验考核手段,是进行装备环境适应性设计与评估的基础。

国内外多个研究机构针对再入环境特征的研究需求,设计了各种类型的试验飞行器,用于对各类飞行环境中的参数进行测试,为相关研究项目提供数据支撑。如澳大利亚国防科技集团(DSTO)、美国空军研究所(AFRL)联合昆士兰大学和波音公司开展的系列GS 飞行试验项目(HIFiRE)中,采用探空火箭发射进行了飞行器的上升和再入试验,旨在通过低成本系列飞行试验进一步探索飞行器基础问题和物理现象,为下一代空天飞行器奠定技术基础。其中第1项HIFiRE-1 试验于2010 年3 月进行了飞行试验,主要研究了边界层转捩和激波与边界层干扰下的GS 气动热问题,并获得了上升和再入段飞行器表面压力、温度和传热数据[9-14]。中国空气动力研究与发展中心于2015 年12 月30 日在酒泉卫星发射中心进行了MF-1 航天模型飞行试验,这是我国首次以边界层转披和激波/边界层干扰问题研究为目的的GS 模型飞行试验,采用薄壁测温和基于压力扫描阔的静压测量技术,获取了锥面转换位置和压缩拐角压力分布[15-21]。

根据公开文献的记载,国内外还没有开展过完整建立从典型再入弹道特征到气动力热环境再到结构响应之间关系和参数测量为目的的飞行试验。为了获取以上数据,设计了再入环境测量火箭试验平台,用于同步获取再入自由飞行状态下外部脉动压力与内部结构响应数据,认识和预测脉动压力载荷与结构响应的相关性,同时为结构响应等效的数值模拟验证提供支撑。文中介绍了再入环境测量火箭试验平台的总体设计情况及主要关键技术,在此基础上,研制了火箭试验平台,并准备通过飞行试验获取相关测试数据。

1 技术指标和要求

1.1 功能要求

再入环境测量火箭测试平台具有以下功能。

1)弹道参数测量。弹道测试参数类型包括高度、速度、弹道倾角、俯仰角、偏航角、滚转角、攻角、侧滑角、过载及各测试参数的误差范围,全部弹道参数的采样频率均不得小于100 Hz。

2)再入环境测试参数测量。飞行全程载荷段外壁面边界层内气流产生的压力脉动、载荷段外部气流作用于外壁面的时均压力、载荷段外壁面的温度、载荷段舱体内部指定位置的温度、载荷段舱体内部指定位置的振动加速度。

3)外形保持。飞行过程中载荷段气动外形保持不变,不发生烧蚀、汽化等改变外形宏观或微观尺寸及形貌,从而避免导致附面层流动干扰的表面凸起或凹陷。

4)内部安装结构。确保载荷段内各功能组件的安装、连接以及飞行过程中结构完好,保证内部电子学组件的工作热环境。

5)数据处理。完成指定类型参数的数据采集及处理,所有测试数据均采用相同的内时统。

6)数据存储。完整记录参数测试的全部数据。

7)数据回收。能将数据存储组件回收,存储数据完整回读。

1.2 技术指标

再入环境测量火箭测试平台的主要技术指标如下所述。

1)弹径:φ300 mm,长度:约6 m,起飞质量:约700 kg。

2)落地速度:不小于2Ma。

3)载荷段端头半径:SR25 mm。

4)载荷段表面粗糙度:算术平均偏差不大于3.2 μm。

5)载荷段表面平整度控制:垂直于外表面的局部凸起或凹陷不大于0.12 mm。

2 技术方案

2.1 火箭测试平台组成

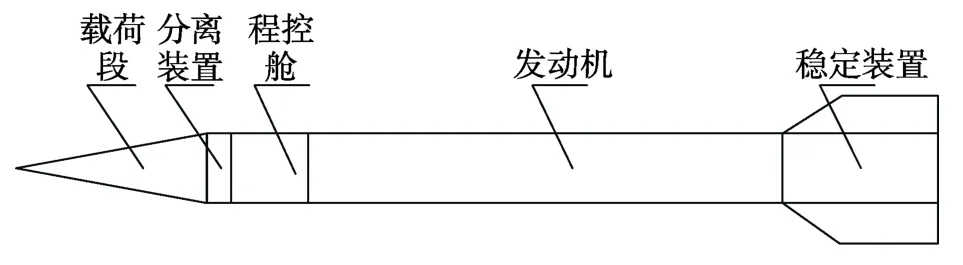

火箭测试平台为单级无控火箭弹,按结构可分为载荷段、弹体和头体分离装置等3 部分组成。载荷段包括载荷舱及安装在舱内的再入环境测试系统、弹道测试系统及电源Ⅰ;弹体包括发动机、稳定装置、程控舱及安装在舱内的程序控制系统及电源Ⅱ;弹体分离装置位于载荷段与弹体之间。火箭弹外形如图1所示。

图1 火箭测试平台Fig.1 Flight test rocket

2.2 气动外形

气动设计的目标是保证火箭测试平台及头体分离后载荷段的飞行稳定性。根据全弹质量特性分布,围绕球锥载荷段及稳定尾翼开展气动布局设计工作。以发动机外形为基础,开展火箭测试平台气动外形设计。火箭测试平台全长约6082 mm,直径为φ300 mm,头部为球锥外形,尾翼呈“×”布置在发动机尾部。

火箭测试平台头体分离后,载荷段作惯性再入飞行。载荷段采用球锥外形,球头半径为SR25 mm,载荷段底径与发动机直径保持一致,为φ300 mm,载荷段总长约916 mm。

尾翼用于提高全弹主动段与分离前无控段的飞行稳定性。尾翼采用梯形尾翼,4 片尾翼呈“×”形布置在发动机尾部,半展长280 mm,根弦长540 mm,稍弦长300 mm,后掠角为40.6°。

通过模型风洞实验分别获取了载荷段和全弹的气动特性参数,包括阻力系数、升力系数、压心系数、俯仰力矩系数、轴向力系数、法向力系数、底阻系数等随马赫数和攻角的变化情况,为方案弹道设计提供实测的数据支撑。

2.3 方案弹道

飞行试验弹道分为主动段、惯性段和载荷飞行段。飞行方案弹道设计主要考虑模拟载荷段再入环境特征的需要,满足落地最大速度的要求,设计的飞行方案弹道特征如下所述。

1)主动段:发动机点火至关机。全弹在稳定尾翼作用下保持稳定飞行。

2)惯性段:发动机关机至头体分离。火箭测试平台作无控惯性飞行,程序控制系统根据高度及延时信号给出弹体分离信号,头体连接处的爆炸螺栓解锁,在弹簧作用下产生相对分离速度,实现载荷段与弹体分离。

3)载荷段飞行段:头体分离,载荷段依靠惯性继续上升到顶点后惯性再入,直至载荷段触地。

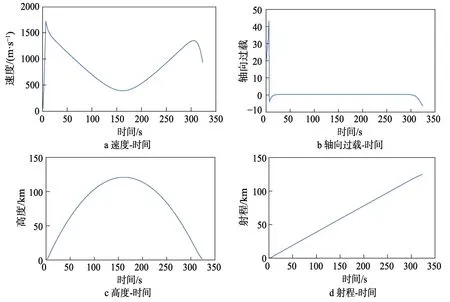

根据火箭测试平台发动机参数、全弹质量分布特性和全弹气动参数,对弹道进行了设计与分析。方案弹道需要满足落地速度不小于2 Ma 要求,以提供预期的再入力学响应测试环境,方案弹道初步设计结果如图2 所示。其中,主要的弹道特征参数:射角为80°;射程为125 km,最大飞行高度为120 km;发动机点火6.40 s 后关机,73.23 s 分离,分离点高度为70 km;全程飞行时间约324 s;再入20 km 高度时,速度为1355.6 m/s,倾角为-74.24°;落地点速度为934 m/s,倾角为-76.41°。

另外对方案弹道进行了阻力系数和推力的拉偏仿真计算和分析,结果表明,推力拉偏在2%或阻力系数拉偏在5%范围内,落地马赫数满足指标要求。

图2 飞行试验方案弹道Fig.2 Ballistic trajectory of flight test:a) velocity-time;b) axial overload-time;c) altitude-time;d) range-time

2.4 防热设计

随着距载荷段顶点距离的增大,外壁面热流将逐渐降低,内外壁面温度也将逐渐降低。因此,气动热及结构热响应计算中,对距离顶点最近的脉动压力传感器安装位置的温度变化进行了估算,其轴向距离为300 mm。

由于飞行过程中需要保持载荷段气动外形的绝对完好,因此没有采用外部防热层的技术方案,而是采用整体被动热沉式防热。根据内部预留的安装空间,若锥段壳体厚度设计为20 mm 时,对于铝合金材料,外壁面最大温度超过200 ℃,特别是拉偏弹道情况下,将达到228 ℃,温度较高。同时,内壁面温度长时间大于140 ℃,可能导致内部电子器件无法正常工作。对于钢材料,拉偏弹道情况下外壁面的最大温度为191 ℃。虽然内壁面温度在最后短时间超过100 ℃,但内壁面温度长时间保持在90 ℃左右,可以满足使用要求。因此,选择合金钢作为载荷段壳体材料。针对拉偏弹道内壁面温度最后短时间超过100 ℃的问题,采用增加隔热材料及高反射率材料的方式进行改善。采取在内壁面粘贴聚乙酰亚胺泡沫作为隔热层的措施,厚度为2 mm。

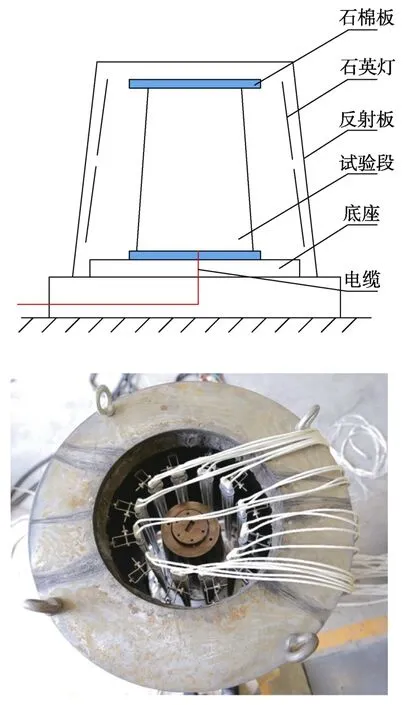

通过载荷段高温试验,模拟载荷段再入时的气动加热历程,验证了载荷段防热方案的有效性。试验结果表明,采取的防热措施能够有效实现各项温度指标要求,试验过程如图3 所示。试验中采用矩阵式石英灯对载荷段模拟气动热功率进行了加热,得到了载荷段内外壁面的温度响应随时间变化的关系,与计算结果一致性较好。

图3 载荷段高温试验Fig.3 High temperature test of warhead

2.5 载荷段设计

载荷段是再入力学环境测试试验的重要测试结构,且搭载了再入环境测试系统、弹道测试回收系统和电源。载荷段壳体上根据再入环境测试方案布置有各种规格的脉动压力传感器、时均压力传感器和温度传感器共68 个和2 个GPS 天线,载荷段内还布置有硬回收记录仪、脉动压力信号采编器、温度信号采编器、振动信号采编器、弹道测试仪、电源等仪器设备及其电缆。

载荷段结构主要由端头、左右壳体和各安装板组成。其中端头材料为钨渗铜,主要作用是防热及调节载荷舱质心。为便于数量众多的传感器和内部组件的安装,壳体采用两半对开式结构,先分别将组件安装在壳体上,再将两半壳总装对接。为了防热考虑,左壳体和右壳体选用的材料为合金钢,主要作用是安装各测试传感器、GPS 天线并保持气动外形。通过在传感器与壳体内壁面的接触面上配装不同厚度的铜垫片来调整传感器凸出或凹陷壳体外壁面的距离,以满足技术指标中凸起或凹陷不大于0.12 mm的要求。

设计完成后,通过风洞实验,在不同的马赫数气流、总压和攻角条件下,对比了载荷段和风洞内自带的脉动压力、时均压力和温度对同一环境的测量结果,两者一致性较好,验证了再入环境测试系统在真实GS 来流环境下的测量准确性和载荷段传感器安装结构的有效性。

2.6 电子学系统

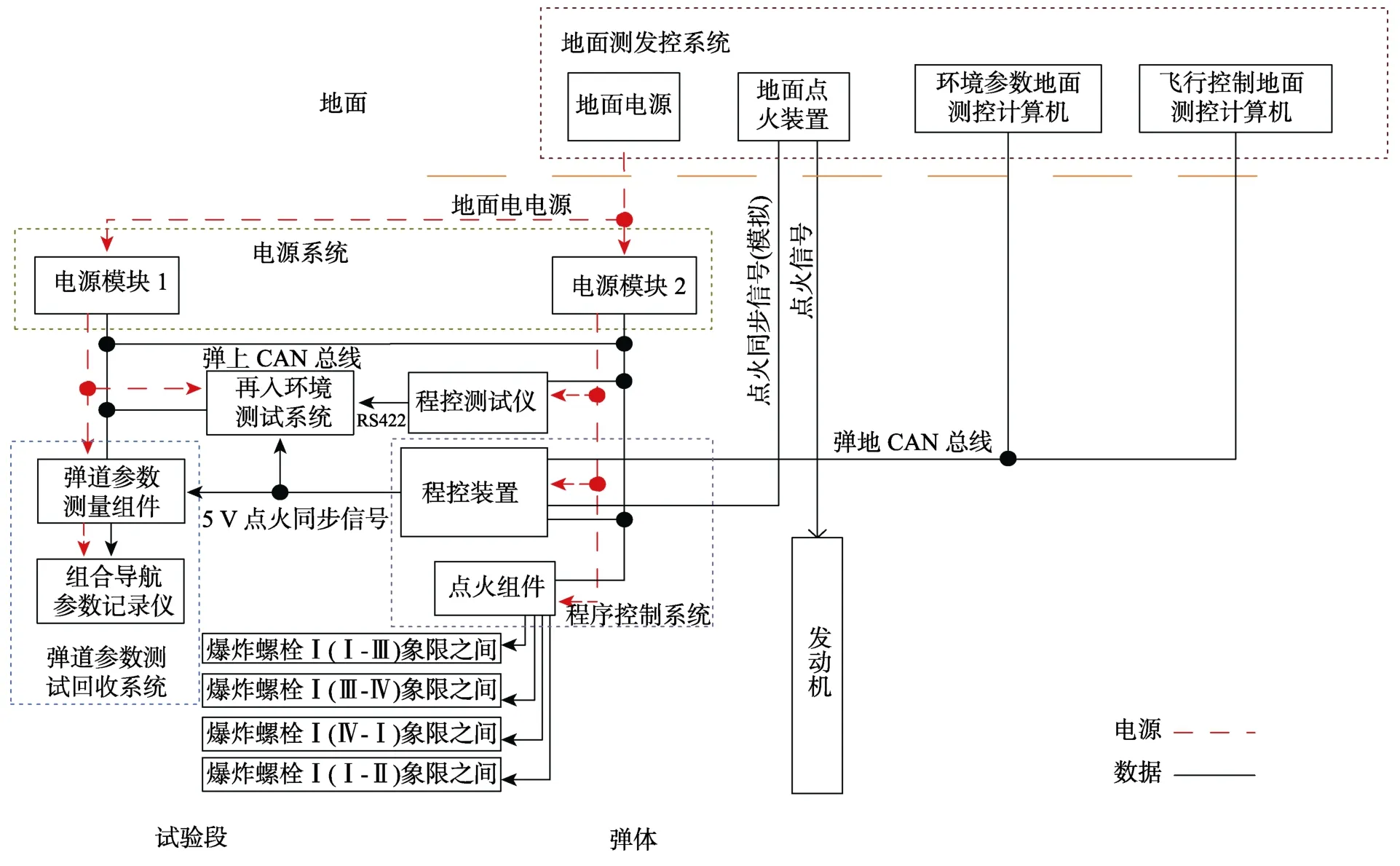

火箭测试平台的电子学系统主要包括再入环境测试系统、弹道测试系统、程序控制系统、电源系统及地面测发控系统,系统连接关系如图4 所示。电子学系统各分系统的主要功能如下所述。

1)再入环境测试系统。按照测试要求进行测试,对测试传感器信号进行采编处理并存储在带防护存储体中。

2)弹道测试系统。对载荷段飞行过程的弹道参数进行测量、解算并存储记录在硬回收记录仪中。

3)程序控制系统。为头体分离装置火工品提供控制指令,为弹上仪器、设备、系统提供指令控制和弹地测试通道。

4)电源系统。为弹上仪器、设备、系统提供所需的电源。

5)地面测发控系统。地面电源、地面测试监控、地面模拟飞行、发射前准备以及给出发射点火信号和点火同步信号。

3 关键技术

3.1 总体设计技术

总体设计是对火箭测试平台进行综合分析、研究、设计和试验的过程。需要进行总体方案和参数的选择,提出弹上系统与地面设备研制要求,进行飞行试验与结果分析等。总体设计技术涉及到气动弹道方案、结构系统方案、电子学系统方案、动力系统方案、分离方案、各系统之间的参数协调、装配、系统测试联调、飞行试验与数据处理分析等。

图4 电子学系统连接关系Fig.4 Connectivity of electronic system

为完成火箭测试平台试验目的,开展了总体布局与结构设计。在初步质量分析的基础上,确定气动布局、飞行弹道方案,对与弹道特性相关的尾翼气动外形、配重质心质量、分离点位置等进行了优化设计,使火箭测试平台具备良好的气动性能,实现飞行试验的总体目标。开展了各项地面试验,考核各系统之间设备接口的协调性,完成性能参数、结构参数及电气接口的协调。制定了飞行试验计划,完成飞行试验与试验数据分析,评定并改进设计。

3.2 再入环境测试技术

再入环境测试技术是根据试验技术要求和环境参数测试技术要求,对载荷段再入过程中的力学环境参数(如脉动压力、时均压力、温度等)进行可靠准确的测试、处理、存储及回收,而这也是飞行试验的主要目的,因此再入环境测试技术直接关系再入环境特征试验研究的成功与否。本项目中需要测量的参数类型和数量多、采样率高、空间尺寸小,针对这些难点,根据测试和试验技术要求,充分开展了设计分析和地面试验进行再入环境测试系统的设计正确性、可测试性、可靠性及环境适应性等方面的验证。

3.3 防热设计技术

火箭测试平台属于超声速飞行器,最大速度可以达到4~5 Ma,气动热条件十分苛刻,因此需要合理设计防热结构,对气动热进行有效隔离。由于需要在飞行过程中保证载荷段气动外形的完整性,因此不能在载荷段外壁面涂刷防热涂层。然而载荷段壳体上安装的大量传感器及载荷段内系统、设备均对环境温度有一定要求,因此需要重新设计防热结构。主要通过载荷段壳体自身热沉和在内壁面粘贴隔热材料的方法对气动热进行隔离,对载荷段气动热特性进行了数值模拟,选择合适的载荷段壳体材料及厚度。另外根据载荷的工作温度条件,计算并选择合适的内壁面隔热材料,并设计防热结构。

3.4 气动弹道设计技术

气动及弹道设计是根据总体目标的要求,确定反映弹道主要特性的参数,为火箭测试平台其他分系统设计、研究提供依据。火箭测试平台以模拟一定的弹道环境飞行为目标,需要满足弹道终点落地速度的要求。气动特性对无控飞行弹道有着重要的影响,关系到试验能否成功。利用工程计算、CFD 软件开展了气动优化设计,最后通过风洞实验进行试验验证,并获取准确的气动参数。针对减小载荷段再入过程中滚转角速度的需求,设计了旋转式尾翼稳定装置,并分析了其有效性。

4 结语

根据飞行试验的测试需求,设计了再入环境测量火箭测试平台,对载荷段典型再入环境下的气动力参数(如脉动压力、时均压力、温度)和载荷段结构响应(如冲击、振动、温度等)进行了真实的测量,为再入环境的研究提供了数据支撑。通过系列地面试验,证明该火箭测试平台总体设计方案正确,关键技术有效,也为后续的飞行试验任务奠定了基础。