再入飞行力热环境测量的模型飞行试验设计

2021-04-08

(中国工程物理研究院总体工程研究所,四川 绵阳 621999)

再入飞行器在飞行过程中存在气动热诱发的温度环境,气动力及脉动压力、发动机推力脉动、喷流噪声诱发的振动环境等。这些力热环境因素与飞行器外形、结构以及飞行弹道均有密切关系。飞行试验中同时对上述环境进行全程测量,可以直接获得环境与弹道的关联关系,为流动问题研究、环境预示仿真建模等提供数据支撑。

2010 年3 月20 日,美国AFRL 和澳大利亚DSTO联合开展了HIFiRE-1 飞行试验,试验模型为锥-柱-裙组合体,最大飞行马赫数约7.5,试验目的为研究边界层转捩和激波/边界层干扰[1]。试验模型中布置了108 路温度和52 路压力测量传感器,通过温度与压力的测量来进行流动问题的研究[2]。2015 年12 月30日,中国空气动力研究与发展中心在酒泉卫星发射中心进行了MF-1 模型飞行试验[3]。这是我国首次以边界层转捩和激波/边界层干扰问题研究为目的的模型飞行试验。试验模型与HIFiRE-1 类似,为锥-柱-裙组合体,最大飞行马赫数5.53。试验模型中布置了58路温度和60 路压力测量传感器。2018 年5 月,美国SNL 开展了HOT SHOT 火箭飞行试验,试验中进行了特定结构的振动测量,用于开展该结构在自由飞行状态下的动力学特性和建模研究[4-5]。上述试验侧重于流动问题研究或者结构动力学建模研究,尚未有模型飞行试验同时围绕这两方面开展专门的环境测量。

文中根据试验目的,进行了模型飞行试验的总体设计,开展了温度、压力和振动环境测量需求分析,为试验平台和测量系统设计提供前提。

1 试验总体设计

1.1 试验目的

以钝锥外形飞行器为研究对象,通过模型飞行试验,利用弹载设备对自由飞行状态下的弹道参数、力热环境参数等进行采集、处理、存储和回收。获取层流、转捩和湍流等3 种外部流场状态下,壁面脉动压力和气流温度的分布、变化特征,以及对应时间内的弹道参数和内部温度、振动环境变化特征。为开展再入飞行力热环境动态特性分析、环境因素与弹道的相关性研究、高马赫数高雷诺脉动压力数值仿真预测模型验证、宽频域面载荷自由体结构振动响应数值仿真预测模型验证、弹道耦合的温度响应预测模型验证等提供数据支撑。

1.2 弹道要求

试验模型为钝锥外形,主要模拟再入飞行特征,拟采用无控火箭作为运载平台,通过大倾角发射、延迟分离来实现较高的再入速度。飞行弹道设计的关键是需要使壁面边界层出现层流、转捩、湍流等3 种状态,并且维持一定的可测试时间。由于是无控飞行、惯性再入,现有火箭试验平台主要通过调整射角和弹头质量来改变弹道。

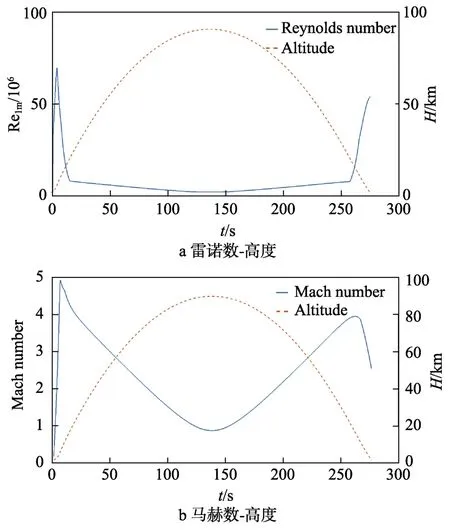

根据火箭平台能力,按照极限射角为80°,弹头质量为120 kg 的情况,落地速度马赫数大于2,再入过程最大速度马赫数大于3。如果以特征长度雷诺数作为判据,转捩雷诺数大约在20×106附近。由图1可知,转捩点的高度大约为14 km,再入过程马赫数大于3 的时间接近1 min,转捩点位于超音速区内。这就意味在马赫数大于3 的超音速区内,试验模型外部流场会依次经历层流、转捩、湍流等3 个状态,并且超音速的湍流状态持续时间约为10 s,能够为测试提供充分的被测环境。只要弹道落地速度一定,超音速区的流场状态和持续时间就可以得到保证。因此,以落地速度作为弹道设计约束条件,要求马赫数大于2。

图1 方案弹道Fig.1 Nominal trajectory:A) reynolds-height;B) mach-height

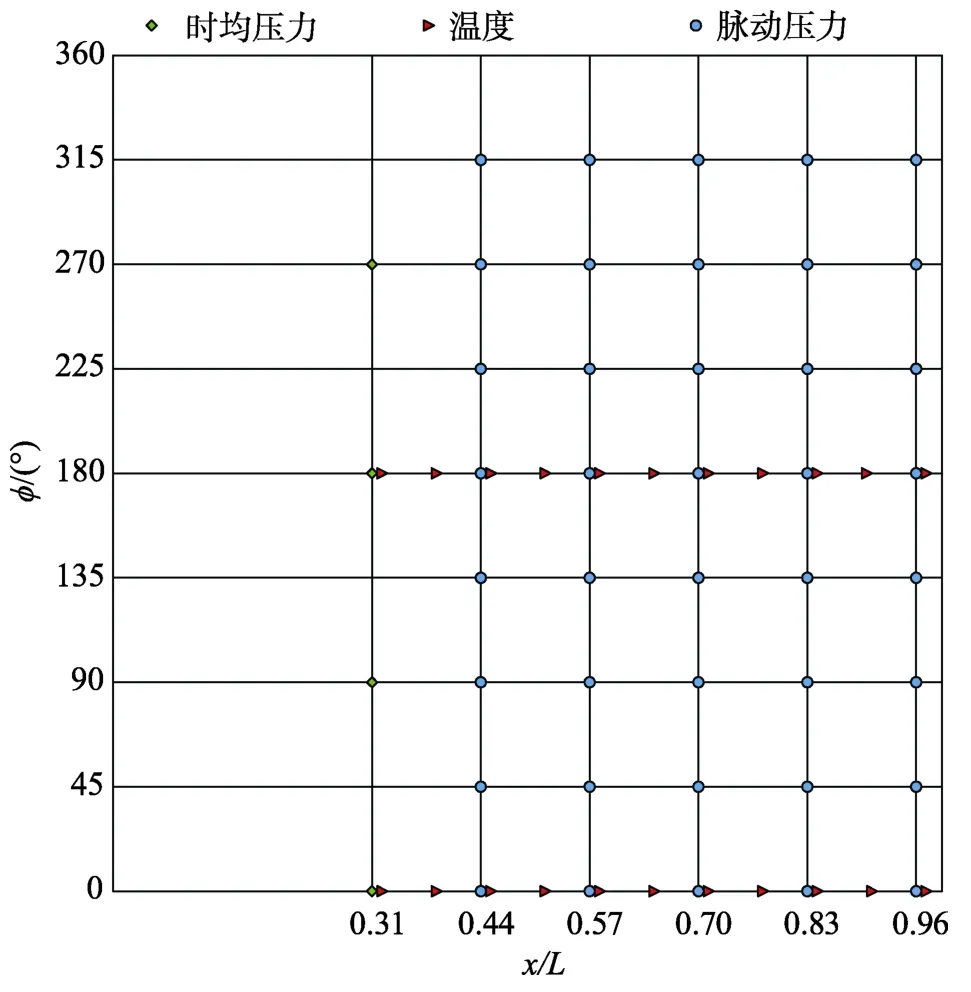

1.3 测点布局

内部的温度和振动测点根据试验模型结构设计情况确定。外壁面压力和温度测点布局如图2 所示。本次试验希望通过测得的脉动压力数据建立起整个模型外表面的载荷分布。为了研究锥面的脉动压力分布,测点主要沿母线分布。考虑到实际飞行过程中既可能有攻角,还可能有滚转运动,也需要在周向布局。母线和周向是正交方向,载荷分布可以按照这两个方向进行分解,分别沿母线、周向建立相应的拟合曲线。整个钝锥外形在前段不利于传感器的安装,因此外壁面环境参数测点全部分布在距前端约1/3 长度之后的锥面上。在综合考虑了成本、空间限制的情况下,选择等角度间隔的8 条母线,每条母线上等间距分布了5 个脉动压力测点。在距前端约1/3 长度处布置了时均压力的测点,可通过该数据校验实际飞行状态与方案的差异。

图2 外壁面测点布局Fig.2 Exterior sensor location

外壁面温度的测试结果除验证模型外,还将用于热流密度的反算,并指示转捩的大致位置。因此,主要考虑在两条相隔180°的母线上安排了温度的测点,可以反映有攻角状态下,迎风面、背风面转捩前沿的差异。同时,在每2 个脉动压力传感器的中间增加了1 个温度测点,还在脉动压力传感器逆着流向往前也布置了温度测点。这样可以获得转捩区域的位置、以及转捩前沿推进的速度。

由于要对自然转捩过程进行测试,弹头外壁面的粗糙度、安装传感器引起的不平整度都需要进行控制,避免因外壁面不平导致转捩明显提前,从而影响试验后对转捩雷诺数的判断。根据HIFiRE-1 的研究,引发人工转捩的凸起高度要求是大于位移边界层厚度的1.2 倍[6]。换言之,不引发人工转捩的凸起高度就应当小于1.2 倍位移边界层厚度。位移边界层厚度采用平板边界层的卡门动量积分公式进行估算[7],积分后的计算公式为:

式中:δ*为位移边界层厚度,mm;X为壁面一点到前端的距离,mm;Rex表示该点以x为参考长度的雷诺数。

自然转捩的单位长度雷诺数按照20×106考虑,安装传感器的最前端位置在300 mm 左右,可以估计出位移厚度最小约为0.117 mm。因此,传感器安装导致的凸起或者凹陷应不得大于0.12 mm。

1.4 防热要求

大倾角发射的高弹道飞行模式在落地前由于速度更大,会导致更严重的气动加热,试验模型壳体需要承受较为恶劣的高温环境。试验模型为了气动外形保持,外壁面不能够进行烧蚀防热或者刷防热涂层。如果试验模型金属壳体壁厚仅有几毫米,自身热容小,传热快,持续的高速飞行会导致壁面温度快速升高,对需要进行外壁面测量的传感器的耐温要求会非常高。因此需要采取特殊的防热结构设计,将壁面温度控制在一般耐高温传感器能够适应的温度范围。

2 温度测量需求分析

2.1 分析方法

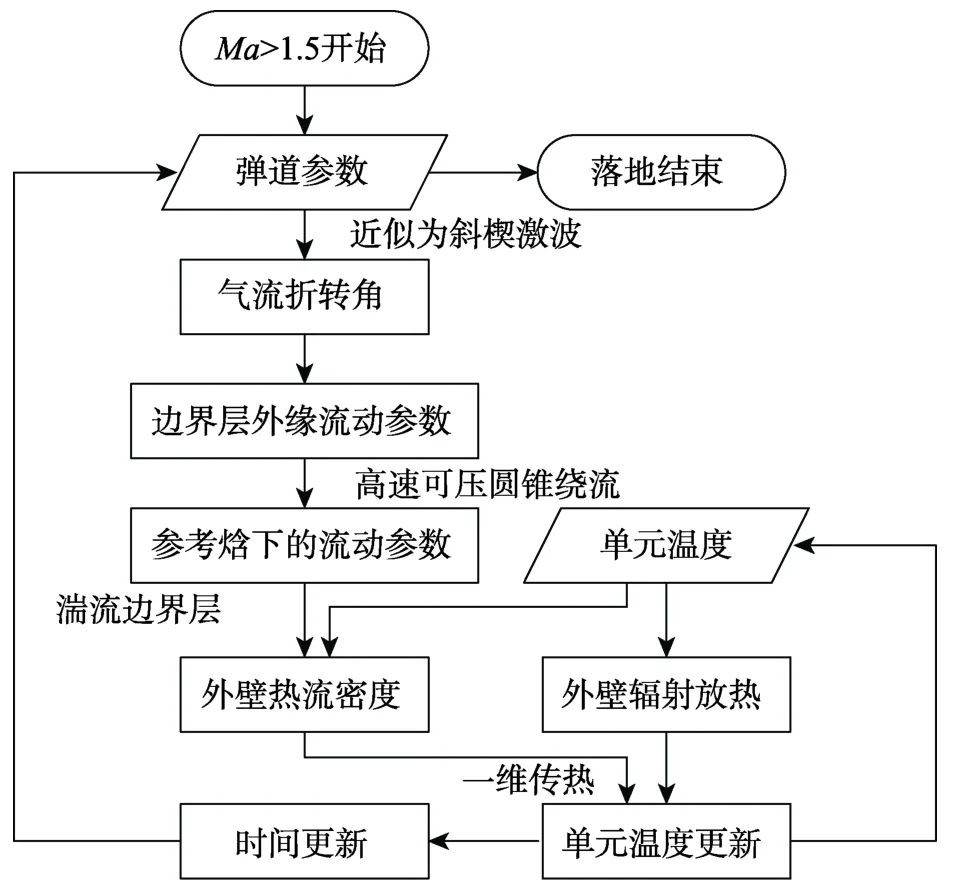

测试的传感器仅安装在锥体部分,因此,仅针对锥体壁面进行计算。采用了弹道耦合的气动加热计算模型[8]:用斜楔激波代替圆锥激波,计算边界层外缘流动参数,按照热壁湍流边界层计算外壁面热流密度;壳体传热采用一维热传导的有限单元法,外壁面一侧受气动加热,内壁面一侧为绝热边界条件。按照单元的傅里叶数Fo≈0.2 沿壳体厚度方向进行等分,使其满足进入非稳态导热正规状况阶段的条件,也同时满足显式计算格式中第三类边界的稳定性条件[9]。分析流程如图3 所示。

图3 温度环境分析流程Fig.3 Thermal environment analysis procedures

2.2 分析结果

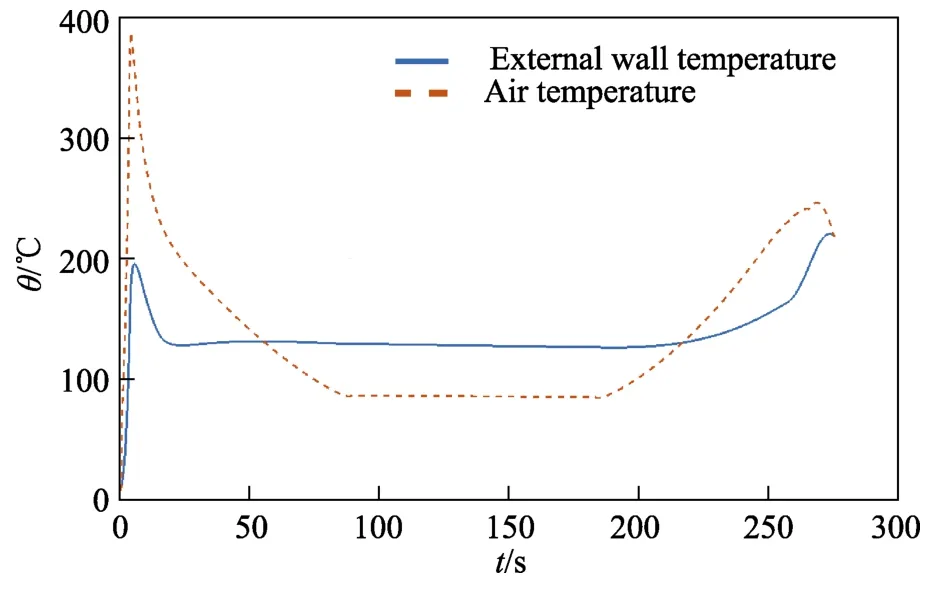

考虑到各种因素导致的飞行弹道偏差,且温度环境对其他测量传感器的性能有重要影响,因此取10°攻角作为气动热相关环境分析的前提,弹道参数仍采用方案弹道。10°攻角情况下,迎风面气动加热更为严重,能够代表可能的最大温度环境。

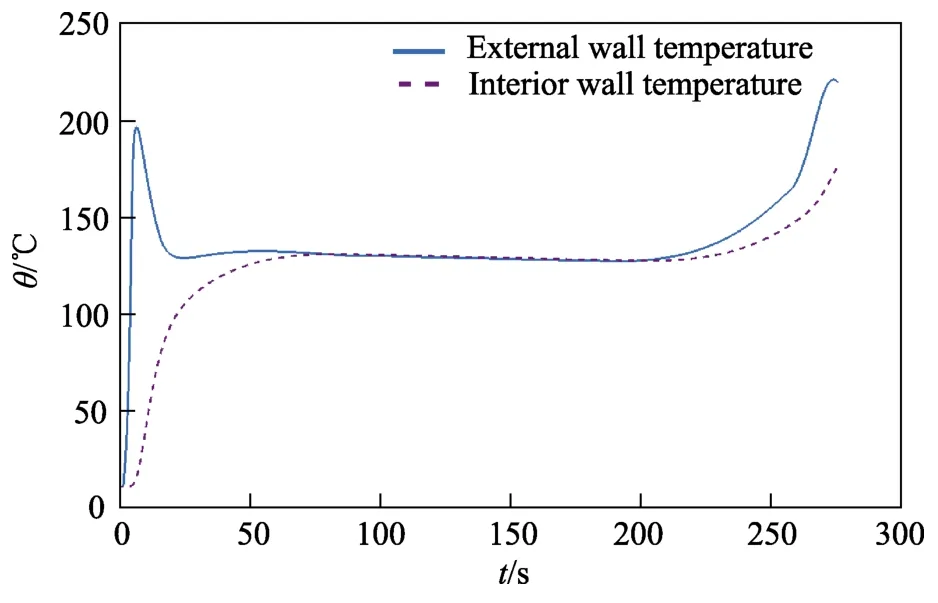

计算所采用的壳体材料参数:密度为7870 kg/m3,比热为660 J/(kg·K),热传导系数为65 W/(m·K),表面辐射率为0.2。根据试验模型防热设计方案,采用了厚度约为20 mm 的钢壳作为热沉来减小壁面温度。计算所得迎风面气流温度和外壁面温度如图4 所示。气流最高温度出现在主动段,达到386 ℃。外壁面温度最高出现在再入段,达到220 ℃。气流温度变化率最快达到7.9 ℃/s。迎风面对应的内壁温度如图5 所示,最高温度出现在再入段,达到176 ℃。内壁面温度变化率最高约为0.42 ℃/s。

图4 外壁面温度和气流温度Fig.4 Exterior wall temperature and air temperature

图5 外壁面温度和内壁面温度Fig.5 Exterior wall temperature and interior wall temperature

2.3 测量要求

内外部温度环境的温度范围和温度变化率差异较大,需分开进行测量。

外壁面温度实际上不可直接测量,考虑直接测量气流温度。根据2.2 节计算结果,气流最高温度为386 ℃,由于算法本身足够保守,外部温度量程上限直接取整到400 ℃。量程下限略低于实际使用环境温度即可,如取0 ℃。计算的温度变化率最大为7.9 ℃,为确保响应的及时性,要求可测量的温度变化率取预估值的2 倍,圆整后不低于20 ℃/s。

内壁面温度,根据2.2 节计算结果,最大176 ℃,量程上限直接取整到200 ℃,量程下限同取0 ℃。要求可测量的温度变化率取预估值的2 倍,圆整后不低于1 ℃/s。

3 压力测量需求分析

3.1 分析方法

壁面压力按期时频特性分为两部分:一部分是时均压力;另一部分是脉动压力。时均压力主要影响过载环境,脉动压力则主要影响振动环境。若采用压阻式传感器,采样频率足够高时可以同时测量时均压力和脉动压力,量程选取上主要依据时均压力的最大值。若采用压电式传感器,则需单独测量脉动压力,量程选取上仅考虑脉动压力的幅值范围。

2.1节分析方法中采用的弹道耦合的气动加热计算模型可以算出边界层边缘流动参数,其中包含边界层外缘的压力参数,可作为壁面时均压力的估计值。由于采用了斜楔激波代替圆锥激波,时均压力计算结果会比实际情况偏大,但仍可用于确定量程范围。

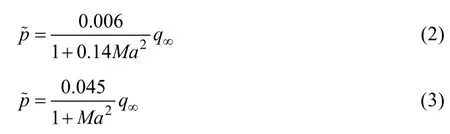

脉动压力的估计,则采用偏保守的工程算法[10],通过动压和马赫数来进行估算。附体湍流计算见式(2),分离湍流计算见式(3)。比较两个公式可以看出,马赫数和动压相同时,分离湍流的脉动压力均方根值更大。因此采用分离湍流的计算公式来估计壁面脉动压力。

3.2 分析结果

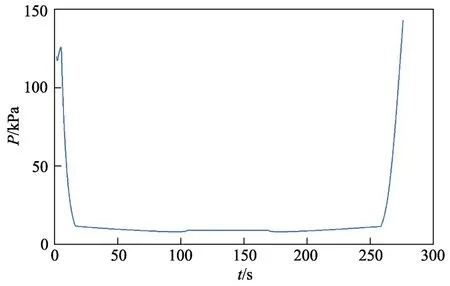

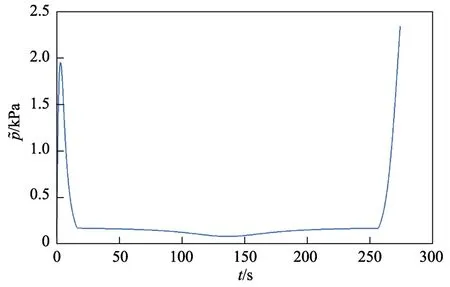

图6 中给出了方案弹道下的时均压力计算结果。时均压力最大值出现在落地时刻,达到143 kPa。根据此次飞行试验的方案弹道估算得到的均方根脉动压力如图7 所示。落地时刻达到最大,为2.354 kPa。主动段最大为1.962 kPa。

图6 时均压力Fig.6 static pressure

图7 均方根脉动压力Fig.7 Root mean square of fluctuate pressure

3.3 测量要求

脉动压力的测量,理论上采样率应尽可能高。考虑到飞行中测量对数据容量的限制,采样率只覆盖转捩扰动的一阶模态频率,频率范围上限在30 kHz 左右,则采样率最低可以为60 kHz,能够覆盖振动环境的频率范围。转捩扰动的一阶模态频率并不一定是最大峰值频率,但应当是对结构振动影响最大的频率。

采用压阻式传感器,可以同时测量时均压力和脉动压力,量程选取上主要依据时均压力的最大值。但为了兼顾对脉动压力的分辨率要求,量程上限在时均压力最大值基础上不再考虑余量,仅按压力传感器一般量程分档进行圆整。根据3.2 节计算结果,时均压力最大143 kPa,则圆整后量程上限取25 PSI(约168 kPa)。

采用压电式传感器,则需单独测量脉动压力,量程选取上仅考虑脉动压力的幅值范围。由于只测量脉动压力,可不考虑分辨率限制,量程上限按照一般测量要求取最大值的2 倍。根据3.2 节计算结果,均方根脉动压力(1σ)最大为2.354 kPa,脉动压力的时域幅值取3σ,则量程上限应大于14.1 kPa,可以选用5 PSI(约34 kPa)这一档。

压力传感器需要直接安装在壳体上,因此需要耐飞行全程的高温环境。根据2.2 节计算结果,外壁面温度最高为220 ℃,因此压力传感器的耐高温环境要求不低于220 ℃,并且在该温度环境下测量时应具有温度补偿功能。

4 振动测量需求分析

4.1 分析方法

振动环境的激励源主要包括:脉动压力、发动机推力脉动和喷流噪声等。再入飞行时,脉动压力主要激励源。钝锥结构脉动压力通常在底部附近最大。主动段还存在发动机推力脉动和喷流噪声等激励源。振动环境受发动机影响程度主要取决于二者的距离,距离越远,影响越小。主动段的振动环境分析,分别考虑了脉动压力为激励源和发动机为激励源两种情况,最后选取二者结果较大的作为最终估算值。

脉动压力为激励源时,利用相似外形参考飞行器的再入飞行头体对接面附近实测振动数据,主要考虑壳体厚度和脉动压力的差异,进行量化修正,即可得到振动响应的加均方根值[11],修正方法见式(4)。

式中:Gn为新飞行器的振动加速度均方根值,g;Gr为参考飞行器的振动加速度均方根值,g;为新飞行器的表面脉动压力均方根值,kPa;为参考飞行器的表面脉动压力均方根值,kPa;ρn为新飞行器的质量面密度,kg/m2;ρr为参考飞行器的质量面密度,kg/m2;tn为新飞行器的壳体厚度,mm;tr为参考飞行器的壳体厚度,mm。

发动机为激励源时,利用相同发动机参考飞行器的主动段头体对接面附近实测振动数据,考虑飞行器质量差异,进行量化修正,即可得到振动响应。这里假设相同发动机的推力脉动、喷流噪声引起的振动传递到头体对接面时,界面处振动的总功率是相同的。则加速度的主要差异来源于飞行器质量,因此修正方法见式(5)。

式中:mn为新飞行器的质量,kg;mr为参考飞行器的质量,kg。

4.2 分析结果

1)仅考虑脉动压力为激励源时:相似气动外形参考飞行器的质量面密度为116 kg/m2,壳体厚度为5 mm,采用3.1 节脉动压力工程算法所得均方根脉动压力最大值为 0.9 kPa;新飞行器的质量面密度为283 kg/m2,壳体厚度为20 mm,根据3.2 节计算结果均方根脉动压力最大值为2.354 kPa。根据式(4)可知,新飞行器的振动加速度均方根值仅为参考飞行器的1/4,折算到加速度功率谱密度则为1/16。参考飞行器头体对接面附近实测值中,10~2000 Hz 频段内最大加速度功率谱密度略低于0.4g2/Hz,则新飞行器的加速度功率谱密度应为0.025g2/Hz。

2)仅考虑发动机为激励源时:相同发动机的参考飞行器质量为90 kg,新飞行器质量160 kg。根据式(5)可知,新飞行器的振动加速度仅为参考飞行器的0.75,折算到加速度功率谱密度约为0.56。参考飞行器头体对接面附件实测振动值中,2000 Hz 频段内最大加速度功率谱密度约为0.1g2/Hz,则新飞行器的加速度功率谱密度应为0.056g2/Hz。

取两种分析结果中较大值0.056g2/Hz 作为新飞行器头体对接面附近的振动环境预估值。

4.3 测量要求

振动测量时,主要关心的频率范围为10~2000 Hz。为了保证对时域加速度信号测量的准确性,采样频率设置为关心频率范围上限的5 倍(即为10 kHz),理论可用的频率上限达到5000 Hz。加速度功率谱密度为0.056g2/Hz、频带宽度为5000 Hz 时,均方根加速度约为16.7g(1σ)。时域峰值取3σ,则最大时域加速度约为50g。量程上限取2 倍最大时域加速度,圆整后为100g。

振动传感器一般安装在内部结构上,经过防隔热设计后,可不考虑特殊的耐高温要求。

5 结论

通过试验设计和环境分析,确定了模型飞行试验和环境参数测量系统的主要指标要求。

1)弹道要求:落地速度马赫数大于2。

2)传感器安装:凸起或者凹陷应不得大于0.12 mm。

3)温度测量要求:外部温度量程范围为0~400 ℃,可测量的最大温度变化率不低于20 ℃/s;内壁面温度量程范围为0~200 ℃,可测量的最大温度变化率不低于1 ℃/s。

4)压力测量要求:采样频率为60 kHz,压阻式传感器量程上限为25 PSI,压电式传感器量程上限为5PSI,耐高温环境不低于220 ℃,且具有温度补偿功能。

5)振动测量要求:采样频率为10 kHz,量程范围为-100g~+100g。