新型自升沉垫式平台沉垫吸附力消除系统

2021-04-08巫科韧于富强

赵 骏,巫科韧,于富强

(上海振华重工(集团)股份有限公司,上海 200125)

0 引言

自升式海洋平台是一种广泛应用在海洋石油开发、风电安装、海洋牧场等领域的平台。目前市场主流的自升式平台是桩靴型自升式平台。对于桩靴型平台拔桩时使用的冲桩系统,很多设计工作者都做了很多细致深入的研究。对带沉垫的自升式平台,由于沉垫与海床接触面积大,如何破坏其巨大的吸附力,国内可查阅的案例和设计经验不多。本文介绍一种新型的沉垫自升式平台消除吸附力的设计方法,并应用在实际项目中。

1 系统原理分析

桩靴式自升式平台在拔桩过程中主要需要克服桩靴底部海床黏土的吸附力和泥土阻力。为了克服海床土壤对桩靴的作用力,自升式平台都配备冲桩系统,在拔桩过程中,船体降至一定水位,这样浮力通过抬升机构传导至桩靴,使桩靴有一个向上的拔桩力,很多时候由于地质和插桩时间长等原因,船体向上的浮力不足以使桩靴脱离海床,需要冲桩系统使桩靴和泥面存在水压,破坏吸附力和冲洗覆盖在桩靴上部的泥土重力。这样通过冲桩系统对泥土作用力的破坏,能够方便、快速地完成拔桩。然而,当遇到较软的海床时,仍然可能会因为插桩深度过深导致拔桩困难。中国海工史上比较有名的事件是“胜利六”号钻井平台在渤海湾作业区滞留 2年之后想要离开时无法拔桩,最后耗时62 d才得以拔出桩腿离开作业地点。

为避免此类事件再次发生,沉淀式自升平台的概念被越来越多的用户认可。对于沉垫自升式平台,沉垫的主要作用是支撑上部结构,并把桩腿集中负荷分布到海底的土壤上。由于沉垫的底部面积和整个体积很大,沉垫底部受海底的支撑反力和浮力,另外加上沉垫平台的局限性,沉垫顶部在设计考虑时不会陷入海床,因此相较于桩靴式平台省去了拔桩的步骤(图1)。但由于坐于海底,存在沉垫与海底淤泥吸附力的问题。淤泥吸附力是沉垫平台坐底后由于平台自身重量、海水压力等作用下使淤泥表面受压形成一层很薄的水膜,即薄膜水,使得垂直方向不能传递压力,不再符合帕斯卡定律,浮力消失。吸附力与浮力方向相反,吸附力的大小与土壤特性、受压载荷、时间长短相关。坐底式平台如果需要拔桩移位,克服吸附力作用,平台自身需要储备一定的浮力,还需要在平台起浮时利用高压冲桩系统破坏沉垫底部的这层土壤和水膜,使其与外界海水相通,从而克服吸附力。

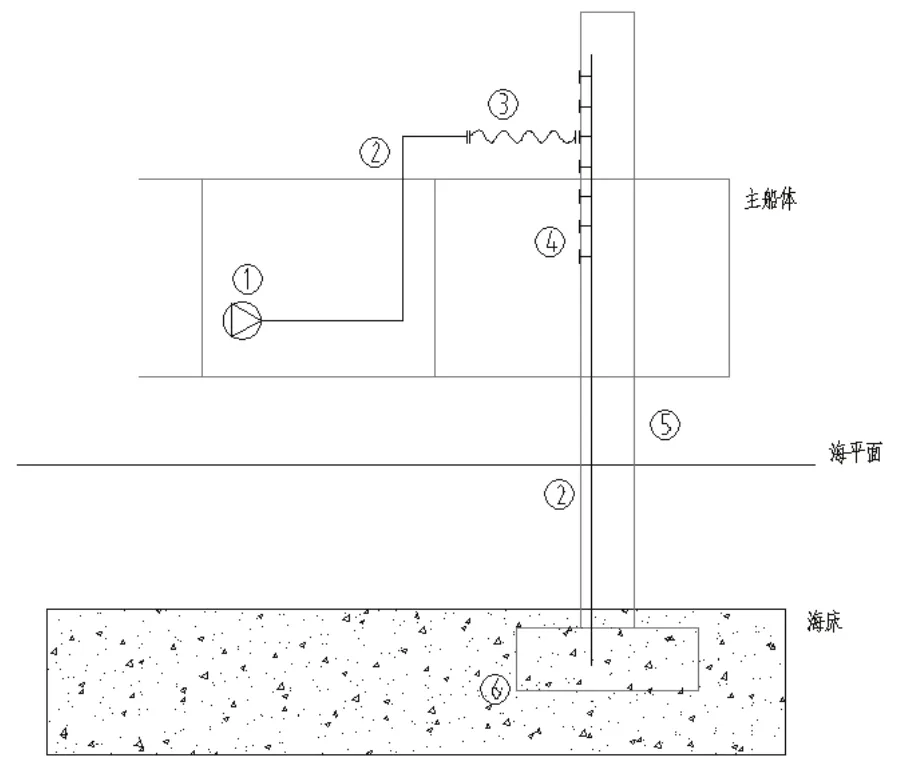

图1 自升沉垫式海上平台

2 传统桩靴式冲桩系统管系设计

传统的桩靴式平台回收桩靴需要抬升系统和冲桩系统配合进行,冲桩系统一般分为高压冲桩和低压冲桩2套系统。桩靴深陷海床后会因海水的流动导致桩靴的上表面被黏土覆盖。一般设计时会在桩靴的上表面和下表面各均匀地环形布置一圈喷嘴,拔桩前利用高压冲桩系统将桩靴上表面的淤泥清除,此时不需要大流量,但压力要求比较高,桩靴与底部与泥面产生很大的吸附力,利用冲桩系统在桩靴和泥面形成非真空层,破除吸附力,对于破除冲除桩靴与海床的吸附力不需要特别高的压力。正式拔桩时,一般以抬升系统向上的拔桩力为主,冲桩系统为辅,将桩腿缓缓从淤泥中拔出。

目前钻井平台高压冲桩系统主要使用高压泥浆泵做为动力源,压力可达到6.9 MPa~13.8 MPa。低压主要使用消防系统或者海水系统,压力可达到0.4 MPa~1.0 MPa。风电安装平台主要使用高压离心泵,压力可达2.0 MPa~6.0 MPa。一些平台使用压缩空气结合高压水的方案,但是要取决于空压机的排量和压力。这些冲桩动力装置一般放置在船体某个舱室内,通过吸入管将海水引入动力装置,通过软管和桩腿上的某个接头连接,以确保在不同作业水深的情况下都有条件冲桩。

3 沉垫式平台的沉垫回收方案

本案例为沉垫式海上风电安装平台,它与普通插桩式平台的主要有2个不同点:

1)普通插桩式平台每个桩腿下部连接1个桩靴,桩靴插入海床支撑平台船体结构,而本案例中支撑平台的是一个底板长50 m、宽48 m,上甲板长75 m、宽48 m的巨大沉垫,与海床是面和面接触,吸附力大大增加。

2)4个桩腿和沉垫之间有4个锁紧机构,并非刚性固定连接,4个桩腿会根据各自区域海床土质的松软程度调整位置。

因此,想要将传统的固定在桩腿上的冲桩系统沿用到本案例中是不可能的。针对以上问题,提出如下解决思路:

首先,由于沉垫与海床的接触面积十分大,为了保证冲桩时尽可能有效地脱离海床,不能如同传统冲桩系统一样在底面设置环状分布的喷嘴,而是需要在沉垫底部均匀布置喷嘴。因此,本案例中以阵列分布的形式在沉垫底面布置了140个喷嘴,喷嘴之间横向距离约为3 m,纵向距离约5 m~7 m,均匀布置在下表面。这些喷嘴又按照左舷艏部、左舷艉部、右舷艏部、右舷艉部划分为 4个区域,4个区域分别有各自的遥控隔断阀,管路又将4个区域的冲桩管系进行串联。冲桩动力源来自4台200 m/h@2.0 MPa高压冲桩泵。

其次,对于管系中的遥控阀门,由于系统处于密闭空间,且沉垫长期处于水下,在对比了市场上几种主流的遥控阀后,采用可浸没并相对安全可靠的电液驱动遥控阀。对于阀门驱动头的供电,由于沉垫和桩腿间为非刚性连接,且沉垫与主船体之间相对移动,考虑安全且可靠的操作,因此阀门遥控系统采用ringbus布线方式,即主船体提供2根复合电缆供给沉垫内阀门遥控系统,传感器的信号线接至附近遥控阀的本地电气控制箱的LPU,节省大量电缆和主船体至沉垫的电缆垂送装置的空间。另外传感器和阀门设计采用互为备用形式,不会因为1个阀门失效或者沉垫舱室进水或浸水后导致系统失效。

最后,由于桩腿和沉垫发生相对位移,按照传统方法将泵布置在机舱内,再将水用硬管经过桩腿、沉垫送至喷嘴的方法是不行的。为了解决这一问题,采用潜水冲桩泵的形式,根据喷嘴的分组将4台潜水泵布置在沉垫上表面的4个桩腿附近,每台潜水泵负责各自区域的喷嘴,保证冲桩时每个区域的喷嘴都有足够的水源和压力。在回收沉垫前,只要打开潜水泵使沉垫底部与海床分离后便可轻松回收沉垫。实际操作中若有特殊情况,比如当遇到某一块局部海床的淤泥难以清除时,可以集中所有泵对 1个区域进行清除,或者当4台泵中的某1台产生故障时,其余正常工作的泵可以对其进行补位。不至于存在1台泵失效导致1个区域不能工作的情况。

沉垫冲桩管布置示意图见图2。

图2 沉垫冲桩管布置示意图

4 沉垫式平台与桩靴式平台回收方案对比

本案例的吸附力消除系统其实从形式和作用来看与传统的冲桩系统类似。但传统冲桩系统主船体与桩腿冲桩管之间的连接是长期困扰用户的一个问题,由于更换不同地点时桩腿要完成下放、回收动作,桩腿和主船体之间会发生相对位移。这就意味着主船体和桩腿之间必须用高压软管来进行连接,同时,桩腿上还需要开设多个软管接口以适应不同

相比而言,本案例没有软管连接,因此不会出现传统冲桩系统存在的问题。如果需要使用冲桩系统,直接打开相关阀门,启动潜水泵即可,节约物资成本,也减轻了船员的体力劳动,同时在拔桩准备工序中节省了时间成本,可提高工效2倍~3倍。

5 结论

本案例与其他平台最大的不同在于采用上船体加沉垫的形式,且沉垫带有锁紧机构,并非与桩腿固定连接。在无法借鉴以往项目经验的情况下,本案例将冲桩泵以潜水泵形式布置在沉垫的上表面。克服本案例存在的困难,同时又解决传统冲桩系统一直存在的系统操作繁琐、制造工艺费时费料、系统管线复杂等顽疾。在系统的控制方面,阀门遥控系统采用电液驱动的ringbus控制方式,节省大量电的作业水深。于是每次拔桩前需要船员先连接好软管才能开始进行作业,拆卸和安装软管费时费力(图3)。为解决这个问题,一些项目的用户甚至提出采购与桩腿长度相当的软管从桩腿顶部接入冲桩管系,再配卷盘用于收放软管以适应不同的作业水深(图4)。这个方案虽然省去了在桩腿上开软管接口和软管装卸工作,但是最终这个项目的冲桩系统较以往多出了几倍的总成本。缆并提高了系统的安全可靠性。本案例的设计会对今后类似项目提供新的思路。

图3 传统冲桩系统示意图

图4 桩腿顶部接入冲桩管系方案