船体零部件标准化设计思路

2021-04-08赵守君汪文灏

魏 雷,赵守君,于 洋,汪文灏

(江南造船(集团)有限责任公司,上海 201913)

0 引言

船舶行业是为水上交通、海洋资源开发及国防建设提供技术装备的现代综合性战略产业。现阶段,大多数船厂在生产过程中应用较多的是自动化建造方法,随着智能制造相关应用技术的发展、推广和应用,一些船厂在分段建造的部分工序上实现了智能化生产,但大范围应用还未实现,原因之一是造船厂属于离散型制造企业,订单类型多,批量小,工业路线交叉复杂,流程断点多。这种产品特性使得智能制造技术的大范围应用有较高的技术难度,因此很多船厂仅在个别生产工序上尝试应用智能制造生产技术。如果将船体结构中大量的肘板、补板、筋板、肋板、肋骨、支撑座等非标准零部件通过标准化设计手段,优化成小品种大批量的产品结构形式,可以降低智能制造的技术实现难度,更容易实现零部件的标准化、流水线作业方式。

1 船厂生产特点

船厂属于典型的离散型制造企业,具有以下特点:

1)产品结构冗杂。产品类型为多品种、小批量,最终产品由固定个数的零件或部件组成。

2)工艺流程复杂。生产设备的布置不是按照产品而是按照工艺进行布置。每个产品的工艺过程都可能不一样,需要对中间产品进行理料、调度和配送。

3)整体自动化水平较低。由于生产过程是离散加工,产品的质量和生产效率在很大程度上依赖工人的技术水平,自动化、智能化主要为单元级,例如数控切割、型材切割、小组立生产线等,整体自动化、智能化水平相对较低。

在现有的生产技术条件下,船厂的产品结构不符合自动化、智能化的生产模式。本文将属性不同但是有共性的船体零部件在设计阶段统一标准,促使零部件结构形式向少品种、大批量的产品结构模式转变,有利于实现生产制造阶段的自动化和智能化。

2 船体零部件标准化设计思路

每型船的结构形式源自个性化、定制化设计,具体的结构形式和尺寸根据理论计算得出,不同型船舶之间的结构形式差异较大。即使同一型船同一区域内的零部件,也可能因为计算结果的微小差别或计算方法的不同,导致结构形式的差异。

船体零部件的基本属性构成包括名称、板厚、材质、尺寸和几何形状。船体中有很多结构相似的零部件,它们会有部分相同的属性。船体零部件的标准化设计思路是将船体相似结构的零部件设计成属性相同的形式,从而减少零部件的种类,形成小品种大批量的中间产品。按照标准件、通用件设计和制造模式,简化建模、出图和校对工作,零部件集中进行套料、切割、加工、打磨、领用和配送,更容易实现生产工序的连续化、自动化和智能化。

下面以船体结构常见的肘板、补板、肋板、支撑座和T排等为例,分析船体零部件标准化设计思路。

2.1 肘板

肘板是连接2个以上构件的连接件,能增加连接节点的刚性和保证相交结构的连续性,同时可以传递各种力,减小连接处的应力集中,改善接头的工艺性,通常是船体结构中数量最多的一种零件。以某液化气船为例,全船零件约10万个,肘板个数约1.7万个,肘板种类近550种,总重量约20 t,以分段为单位对肘板进行套料、切割和加工,占用多道生产工序。

为减少肘板规格种类,设计阶段在满足结构强度的基础上整体考虑全船肘板设计,合并板厚和材质,尺寸类似的肘板统一大小,减少肘板种类,增加每种规格肘板数量。生产阶段按照通用件和标准件进行集中生产和管理。

2.2 补板

船体结构贯穿孔增加补板的作用主要有3种:

1)水密舱壁,加水密补板。

2)非水密舱壁,加补板补偿强度。

3)对有防火或气密要求的舱壁,加补板保证达到A0级以上防火要求或气密要求。

同样以某液化气船为例,全船零件约10万个,补板个数约1.4万个,补板种类约160种,总重量约6.7 t,与肘板同样存在数量多和种类多带来的一系列问题。

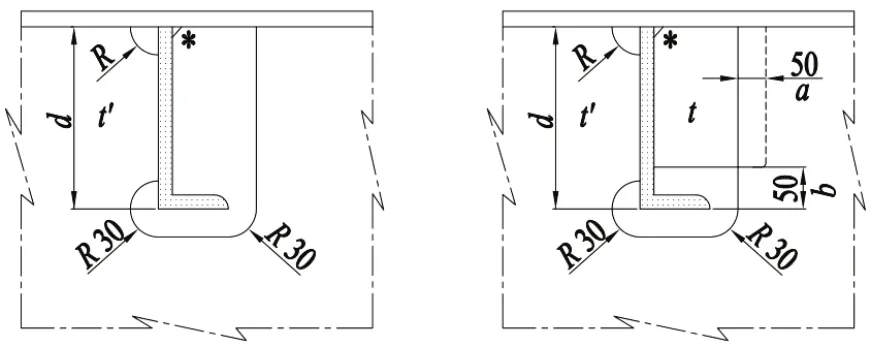

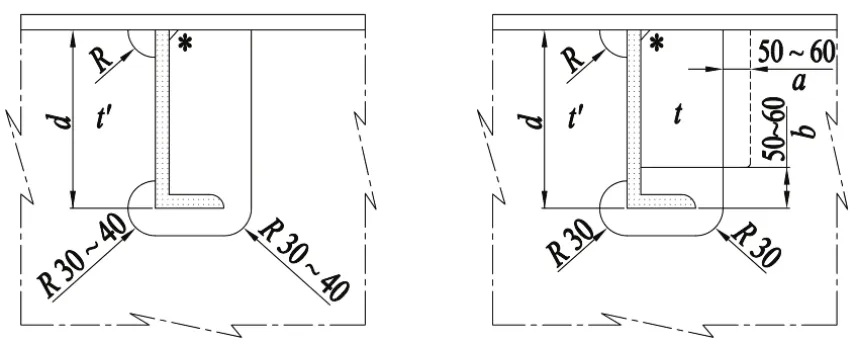

按照现在的补板设计标准,补板的尺寸和规格主要取决于对应贯穿的型材规格和舱壁材料(图1)。针对补板尺寸设计,可以将固定的节点尺寸设计成一定范围内的值,则同一种尺寸规格的补板和贯穿孔可兼容一定尺寸范围内不同规格的型材。如图2所示,将a

和b

的值设计在一定范围内,则不同规格的型材贯穿孔可以使用同种规格的补板,从而达到减少补板种类的目的。再从板厚和材质方面统一规格,进一步减少肘板种类。

图1 补板结构(单位:mm)

图2 补板设计优化(单位:mm)

2.3 双层底肋板及加强筋

肋板作为双层底区域横向结构,尺寸主要由双层底高度和纵桁间距确定,肋板外部尺寸基本相同。肋板加强筋的厚度和材质通常与底板不同,生产设计需要选择不同板厚和材质的母板进行套料,最终一块肋板上的零件可能来自多张套料板图。

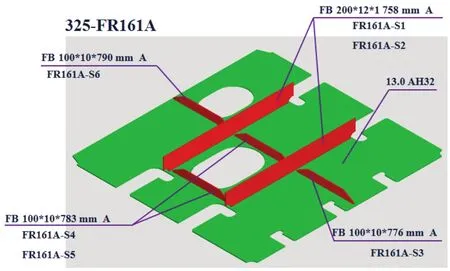

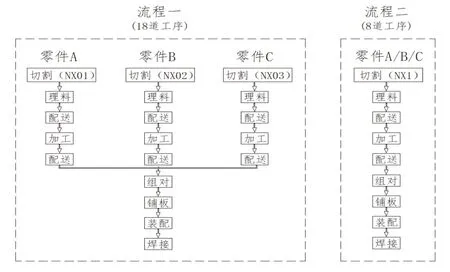

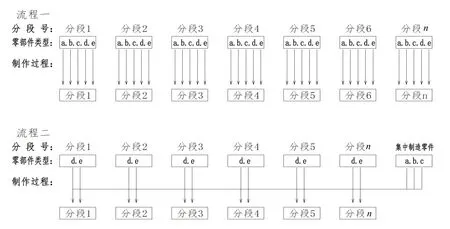

以某型船双层底肋板结构(图3)为例,该肋板共包括10.0A、12.0A、13.0AH32这3种板厚材质的零件,对应切割板图 NX01、NX02、NX03。要制作完成该小组立需要切割完 NX01、NX02、NX03这样3张钢板,再进行理料、加工和配送等工作。该种模式下从切割开始需要6次配送才能到达组对工序(图4流程一)。如果将肋板上的加强筋和母材的材质板厚统一,设计时肋板包含的所有零件可以套用1张钢板,实际生产过程中只需要2次配送就能到达组对工序(图4流程二)。

图3 肋板结构

图4 分段生产工序对比

因此,在统一肋板加强筋板厚和材质的基础上,确保同一区域的肋板结构相同,设计上按照通用件模式进行设计,生产阶段容易实现肋板的自动化、智能化和流水线生产模式。

2.4 支撑座

支撑座作为支撑液化气船液罐的主要受力构件,起到支撑、限位、防倾等作用,全船支撑座数量为500个~1 000个,同种类型支撑座为100个~200个。详细设计中同一类型支撑座的结构尺寸相同,但是在实际生产设计模型和图纸中,因为一些节点的具体要求,同一类型支撑座之间可能存在10 mm以内的尺寸偏差,每个支撑座并不完全相同,相互之间不能通用。

如果在满足总体强度和规范的前提下,对支撑座结构节点形式进行分析计算和优化设计,制定具体节点的设计允许公差范围,在生产设计过程中可以将同类型支撑座设计成结构形式相同的标准件和通用件,该类型结构在生产设计时只需要绘制1套图纸即可,设计和校对的效率大大提高。生产上可以做成支撑座生产线,实现机器人自动装配和焊接。

2.5 T排

T排是船体结构中常见的构建,数量较多。为了提高自动化生产效率,很多船厂引进了T排流水线,对长直T排进行装配、打磨和焊接的生产作业。船体中还存在很多趾端放大结构形式的T排,因不是长直形状,这种形式的T排不能在流水线上生产。通过对结构进行优化,将趾端放大的T排做成“长直T排+肘板”的结构形式,长直部分可以在T排流水线上进行生产加工,这种结构改变对T排结构本身的制作效率有了很大提高。

3 应用实例

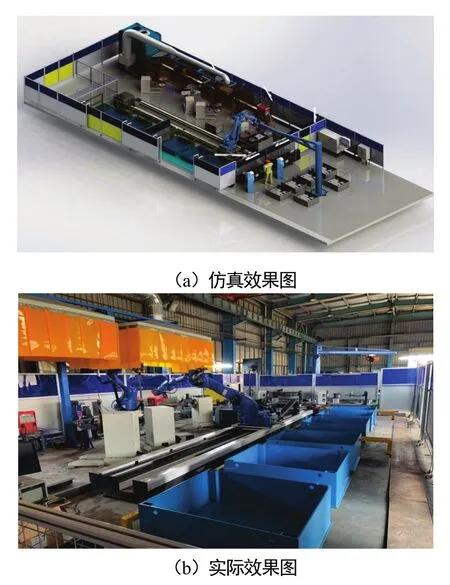

吊马是一种船用附件,传统生产方法是人工装配和焊接,效率低下。常用的吊马型号有91种,因为型号较多,给自动化生产方案制定带来了很大困难。为了降低吊马自动化生产线方案的技术实现难度,通过结构优化和合并,将吊马型号减少到 20种,自动化生产线的设计难度大大降低,实现了吊马的自动化和智能化生产模式(图5),质量和效率方面都有很大提升。

图5 吊马工作站

4 结论

现代造船的发展趋势之一就是融合先进的计算机和智能制造技术,因此需要转变传统设计理念,积极研究船体零部件标准化、通用化设计,使中间产品更好地与先进的生产方法相结合。

在船舶设计和建造过程中,受制型船结构特点和实际生产条件的限制,基本不存在完全相同的 2个分段,从分段的角度看,标准化难以实现,分段建造仍然是离散型建造模式。但是通过对分段之间进行横向拆分,分段间存在大量相似或相同的零部件,不同分段间的零部件是通用的或者可以设计成通用的。比如文中提到的补板、肘板、肋板、支撑座和T排等结构,还有船体结构常见的肋骨、横梁、集装箱导轨、基座加强和舱口围等,通过一定的计算和设计手段,做成标准件、通用件,进行集中设计、生产和管理,减少中间生产工序(图6)。

图6 整体工序对比

分段零部件标准化设计,对分段设计、制造带来的影响主要表现在以下几个方面:

1)设计

相同类型的零部件只需要一套图纸即可满足后续生产,建模、出图和校对的工作量大幅减少,提高效率。

2)生产

设计模式的转变势必使生产制造模式发生变化,标准化的零部件设计带来的是标准的切割、加工、制造流程和工艺,生产流程内无断点,制造场地固定,容易实现自动化、智能化设备的研制和应用。

3)质量

设计环节减少,设计质量更加容易控制。自动化、智能化的生产线的投入使用使产品质量更加稳定。

4)计划(周期)

集中生产、领用模式使零部件的制作不受分段生产计划的制约,计划更加灵活,缩短了分段制造周期,提高生产效率。

在智能制造技术已经成为一种发展趋势的环境下,要认清现代造船的发展方向,引进新的生产管理模式,引进人工智能等技术,同时深入研究、优化设计模式,这对丰富和发展我国造船业技术,提高造船水平具有重要意义。