一种影像记录材料的干燥模型与计算

2021-04-07张洪磊潘冬辉程雪梅李立芹

张洪磊,潘冬辉,程雪梅,李立芹

(乐凯医疗科技有限公司 河北 保定 071054)

1 引言

1.1 研究背景

影像记录材料涂层的干燥,主要是以不饱和空气为干燥介质,以涂布方式通过对流干燥过程将涂层中的湿份除去,以达到干燥的目的。目前应用比较广泛的涂布方法主要有挤压涂布和落帘涂布[1],涂布方式有所差别,但是干燥方法大同小异,干燥条件需要严格控制。如果干燥条件设定不合适,易形成表观弊病,如雾度过大,表观出现点子等问题[2-4]。因此选择合适的干燥条件对于涂布产品的质量好坏至关重要。目前国内对于涂层干燥的调整缺少一定的参考经验,很少有文献对干燥过程进行计算,本文通过建立干燥模型[5,10-12],对涂层干燥过程的含水量进行了模拟计算,对于生产过程中干燥条件的设定与调整具有重要的指导意义。

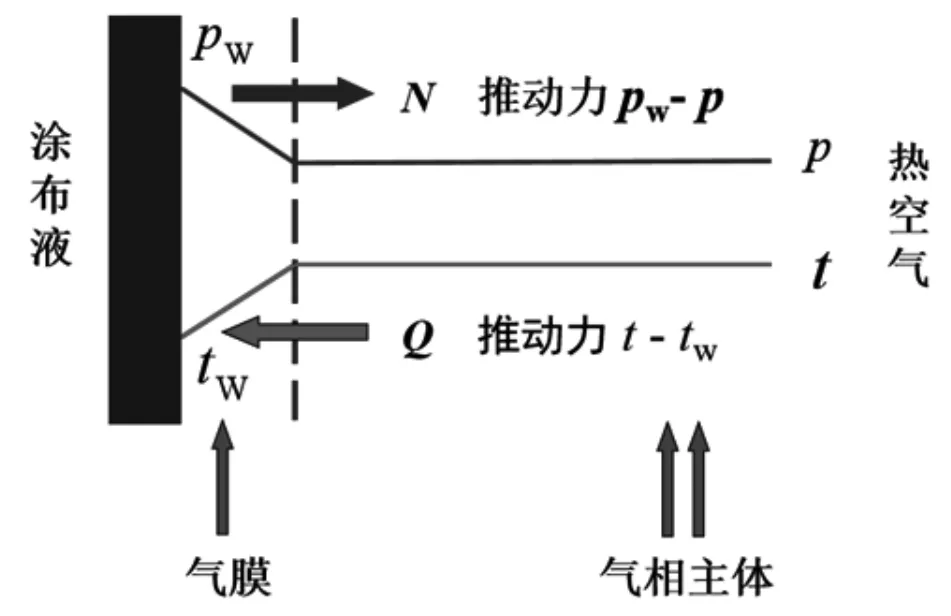

1.2 对流干燥原理

对流干燥的原理[6]如图1所示,温度为t、湿份分压为p的热空体流过涂层的表面,以温度差为推动力,热量由气相传递到涂层表面,进行传热过程;湿份吸收热量后,表面蒸气压增大,涂层表面形成一个饱和气膜,气膜的温度近似等于热空气的湿球温度tw,蒸气压为温度t下的饱和蒸气压pw。pw高于气相主体的湿份分压p,湿份由物料表面向气相主体扩散,进行传质过程;传质过程中涂层表面湿份与内部湿份出现浓度差,内部的湿份会向表面移动,进行内部传质。随着干燥的进行气膜会由表面向内部移动,因此物料表面的蒸气压随着干燥的进行经历饱和到不饱和的过程。

图1 涂布对流干燥原理Figure 1 The principle of convective drying in the coating process

1.3 涂层稳态干燥过程

涂层干燥进行的必要条件是涂层表面的水蒸气分压必须大于干燥介质中水蒸气的分压,并且干燥的快慢取决于两者的分压差。所以干燥介质应及时地将产生的水蒸气带走,以维持一定的传质推动力。由此可见,干燥速率由传热速率和传质速率所支配[5]。

对于涂层在干燥道中的稳态干燥过程,涂层干燥属于表面汽化控制过程[6]。当传热过程和传质过程达到平衡后,单位时间由气相传递给涂层的热量等于传质过程水的汽化热[5,6]:

α:涂布液的对流传热系数,kJ/(s·m2·℃);S:传热面积;kH:涂布液的传质系数;Hw:物料表面气膜的含湿量(kg/kg干空气);H:干燥道的含湿量;rw:特定温度下的水的汽化热,kJ/kg。

在干燥道经过一段时间τ后,将(1)化简:

1.4 干燥系数kd的影响因素

(1)气流的方向[1,2]。干燥介质有平行气流和垂直气流两种。平行气流效率较低,使用较少;垂直气流减薄了涂层表面滞留边界层的厚度,强化了涂层与干燥介质的热湿交换,效率较高。水的汽化热在一定温度范围内可看作定值,约2500 kJ/kg,使用平行气流,传热系数为α为83.7~125.6 kJ/h·m2·℃;使用垂直气流,传热系数α为334.9~837.4 kJ/h·m2·℃,因此风向影响传热系数,进而影响干燥系数。

(2)气流的速度。风速对干燥系数的影响比较明显。据有关资料[1,2]介绍,干燥系数与送风强度的0.6~0.8次方成正比,风速普遍采用20~30 m/s。

(3)风盒结构[1,2]。要有合适的开孔比,开孔比小,干燥效率高。开孔比现在大都采用2~3%。

(4)风咀与涂层的距离[1,2]。风咀与涂层要保持合适的距离,从而保证干燥系数在合适的范围;距离过小,容易吹花和划伤,距离过大影响干燥效果。

2 干燥模型与干燥计算

2.1 涂层干燥动力学过程

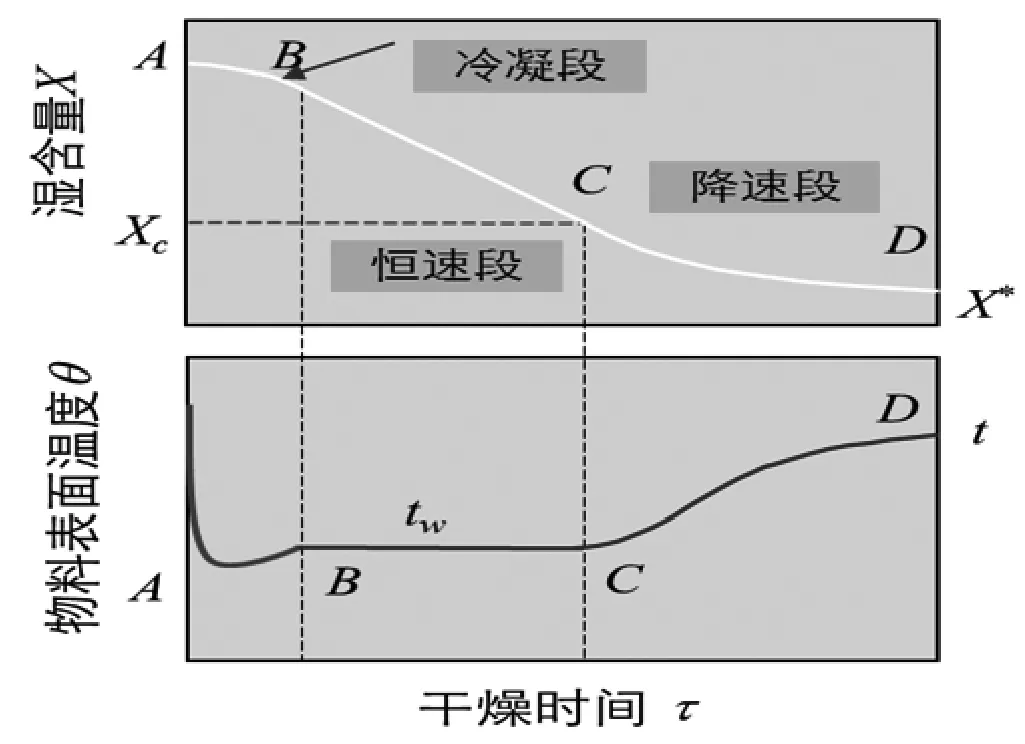

涂层干燥过程大致分为三个过程[2,6],湿含量X和物料表面温度θ变化如图2涂层干燥曲线所示。

(1)冷凝过程:涂层快速降温定型过程。涂层含湿量变化不大,表面温度等于湿球温度tw,降温过程时间较短,干燥过程按恒速干燥过程处理。

(2)恒速干燥段:干燥速率由水分汽化速率控制。此阶段干燥速率主要取决于涂层的干燥条件,物料温度恒定在湿球温度tw,气体传给物料的热量全部用于湿份汽化。

(3)降速干燥段:随着水分的蒸发,涂布液汽化面积减小,干燥速率下降,出现第一降速段;涂布液表面形成胶膜状,汽化面内移,涂层表面蒸气压下降,内部水分扩散速率下降,出现第二降速段,气体传给物料的热量仅部分用于湿份汽化,其余用于物料升温,表面温度大于干燥道空气的湿球温度,当X=X*,θ=t。

图2 涂层干燥曲线。X *为涂层的平衡含水量,t为平衡温度Figure 2 The drying curve of the coating.X * is the balance water of the coating, t is the balance temperature

根据干燥速率[5]的定义,我们把涂层单位时间单位面积内汽化的湿份量称为干燥速率,用U表示,微分形式为:

X— 涂层的含水量,g/kg绝干物料;U— 干燥速率,g/s;W— 汽化水分量,g;Gc— 单位面积绝干物料的质量,kg。

对于涂层整个干燥过程来说,可建立模型[10,11,12],对干燥道稳态干燥过程和降速干燥过程的汽化水分进行计算。

2.2 恒速干燥段失水量的推导

对于稳态干燥过程来说,在涂布量一定的情况下,干燥速率Uc是一定的;涂层单位面积所含干基物质的质量Gc是恒定的,假设经过一个干燥道前单位面积涂层含水量为X0,经过一个干燥道后含水量为Xc,时间为τ,根据公式(1)对时间进行积分:

公式(2)化简:

经过一个干燥道后的失水量为干燥系数kd、气固相温差和干燥时间τ的乘积。

2.3 降速干燥段失水量的推导

降速干燥段的U~X呈非线性变化,设经过一个干燥道的时间是τf,初始单位面积含湿量为Xc,经过一个干燥道后单位面积含湿量为X2,对时间积分:

根据积分中值定理存在一个Xζ使得Xζ∈(X2,Xc)对应Gc/Uζ,使得Gc/Uc<Gc/Uξ<Gc/U2:

对(5)进行化简,经过一个干燥道降速干燥后涂层的失水量可用平均干燥系数Kζ进行计算:

在干点之前对降速干燥经过的干燥道的失水量进行累加,根据公式(6)可得:

m:干点前降速干燥通过的干燥道的个数

所有降速干燥道的平均干燥系数Kζ不同,因此可用降速干燥平均干燥系数Kf表示,Kζ和Kf与干燥过程中的涂布液物性和干燥时间有关。

2.4 干燥过程涂层含水量的计算

假定恒速干燥段干燥道个数为n,降速干燥段干燥道的个数为m,m+n即为干点前涂层经过的干燥道总数。对于整个干燥过程来说,涂层含水量W可用初始含水量W0根据整个干燥过程进行计算:

根据文献资料介绍[5,6]和涂布经验kf≈0.5 kd,公式(8)可以简化为:

恒速干燥和降速干燥的临界涂层的含湿量称为临界含湿量,对于明胶体系涂层来说,在干燥过程中涂层会产生胶膜影响湿份汽化,根据干燥动力学试验[10-12],临界含湿量C临≈78%~88%。

对于干燥道长度相同的干燥体系可用Kd代替kd·τf进行计算,从而简化计算过程。根据涂层干燥的动力学过程可通过试验的方法测定涂层干燥过程中的恒速干燥系数和降速干燥平均干燥系数。

3 试验部分

3.1 试验材料与仪器

试验材料与仪器如表1和表2所示。

表1 试验材料Tab 1 The materials of the experiment

表2 试验仪器Tab 2 The instruments of the experiment

3.2 试验方案

3.2.1 涂布液配制

配制了与功能涂层相同含胶量的明胶涂布液,并加入了表面活性剂,测定粘度和表面张力合格后进行涂布,涂布液参数如表3所示。

表3 涂布液参数Tab 3 The parameters of the coating liquid

3.2.2 试验涂布

试验过程中保持一定的风速、风向。通过调整干燥道的温度和露点,试验拟定了两组干燥条件并进行涂布:干燥条件1确认干点的位置,推导干燥系数kd;干燥条件2验证kd的适用性。涂布过程中根据干燥道的温度,露点和相对湿度查阅了湿球温度;通过测量片基表面的温度,确定干点的位置,计算了干燥过程中的涂层含水量的变化,试验数据如表4所示。

表4 干燥条件1试验参数Tab 4 The parameters of the first drying condition

续表4

已知临界含湿量C临≈78%~88%,根据含水量百分比可知从D7干燥段涂层开始降速干燥,根据片基温度确定干点在D14;根据公式(8)带入不同的kd,进行恒速和降速干燥计算,直到找到合适的kd使得D14的含水量为0 g/m2,可估算出干燥系数kd=0.09 g/(s·m2·℃ )。

为了验证所求干燥系数的适用性,调整干燥道的温度和露点,设定干燥条件2,根据片基温度确定了干点的位置,试验温湿度和含水量变化数据如表5所示。

表5 干燥条件2试验参数Tab 5 The parameters of the second drying condition

通过焓湿图查阅湿球温度,将计算的kd=0.09 g/(s·m2·℃)带入公式(8)进行恒速和降速干燥计算。经过D5恒速干燥后,涂层含水量为87.6%,因此D6为降速干燥,推算干点大约在D10后干燥段和D11干燥前段之间,通过片基温度和现场确认,干点在D11前段,从而验证了干燥系数的适用性。

对比两次干燥条件含水量变化,制作了涂层干燥含水量曲线并计算了含水量百分比变化图,如图3所示。

图3 两次干燥条件涂层含水量变化图Figure 3 the water content of the coating layer of the two drying conditions

从图3可以看出两次调节干燥条件含水量变化有一定差异,说明在整个干燥过程中,通过干燥系数可以对温度和露点进行调节,进而控制涂层的含水量的变化,最终实现不同干燥条件的干点控制。

4 结语

涂布干燥过程分为恒速干燥和降速干燥过程,恒速干燥的计算按照水的表面汽化控制过程进行处理,降速干燥阶段的计算可以通过求取平均干燥系数的方法进行计算处理。整个干燥过程与空气温度、相对湿度、含湿量、风向、送风强度、涂布液参数等因素有关。

干燥系数一般通过试验进行确定,干燥系数对于涂布干燥具有重要的指导意义。可根据干燥系数对温度、露点和相对湿度进行不同程度的调整,并可根据干燥系数对干点进行推算;特别当涂布量不同时,通过干燥系数调整干燥条件,模拟干点的位置。根据干燥系数的大小可以比较不同涂布线的干燥能力,对产线的干燥能力进行一定的预判,从而根据产线干燥能力指导生产配方的调整。