均衡凝固理论在薄饼类铸件生产中的应用探讨

2021-04-07曹忠海

曹忠海

(江苏省江阴中等专业学校周庄校区,江苏江阴 214423)

1 背景

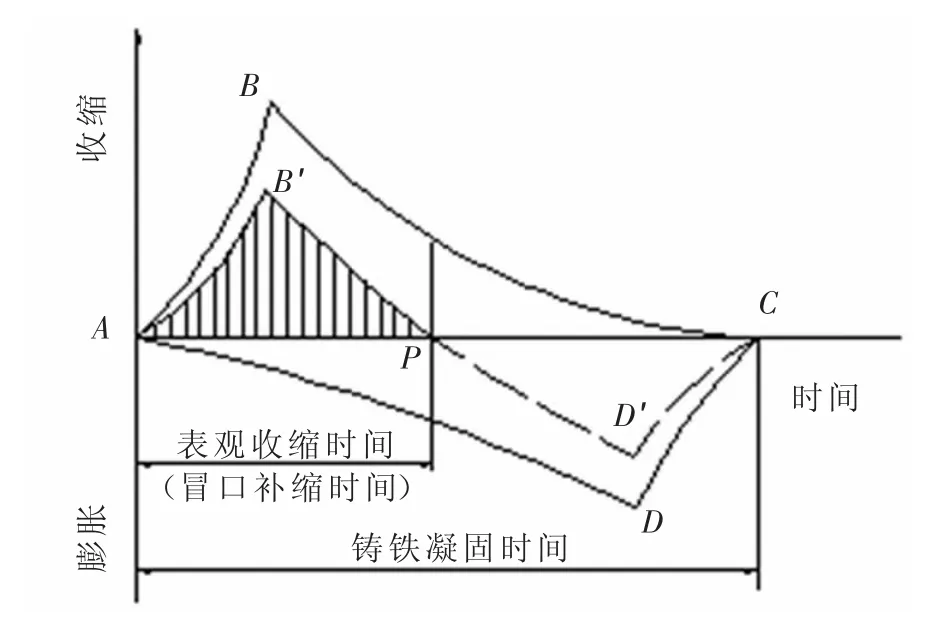

在铸造生产过程中传统的工艺一般依据顺序凝固和同时凝固理论来设计的。在铸铁件的生产实践中人们发现采用上述两理论,有时难以达到理想的效果。对此西安理工大学魏兵教授提出了均衡凝固理论,该理论一经提出,就在铸铁件铸造生产中得到了广泛的应用,并取得了较为满意的铸造效果。该理论的精髓是有限补缩的概念,认为任何一个铸铁件在凝固的某一时刻,有些部分正在收缩,有些部分已进入石墨化膨胀,时间是同时的,铁液是相通的;这时,胀缩就可以相抵,铸件表现出来的收缩值,实际上是胀缩相抵的净结果,其原理见图1。

A 点为型腔充填开始;B 点为型腔充填完毕;C 点为铸件凝固结束时刻;D 点为石墨化膨胀速率最大值;曲边三角形ABC 为铸件的总收缩;曲边三角形ADC 为铸件的石墨化膨胀;曲边三角形AB'P 为铸件胀缩相抵的净收缩,称为铸件的表现收缩;P 点为均衡点,对应的时间是铸件收缩量等于膨胀量的时间,此时表现收缩为零,即为冒口补缩终止时间。

图1 铸铁件收缩与膨胀叠加

从图1 中可以看出,对于铸铁件,冒口只需在AP 时段内对铸件进行补缩,而传统理论认为必须在AC 时段内都要对铸件进行补缩,故均衡凝固理论要求的冒口补缩时间大大缩短。

2 薄饼类铸铁件的均衡凝固工艺

2.1 工艺特点分析

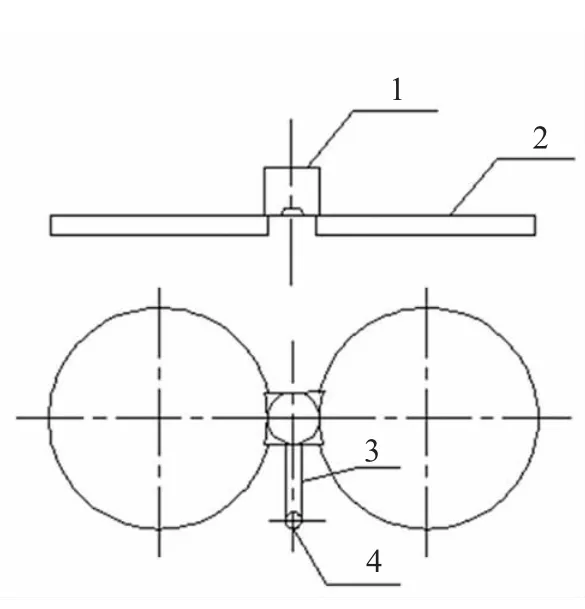

薄饼类铸铁件(指直径ø 与厚度δ 之比大于5的铸件),虽然形状简单,但由于上平面大,在铸造生产中很难进行补缩,常常出现缩孔、缩松等缺陷。以生产的尺寸为(ø425×35)mm,重量为35.5kg 的薄铁饼工件为例,一开始采用传统工艺(工艺简图参见图2)铸造,在冒口根部出现缩孔、缩松等缺陷,铸铁合格率只能达到70%左右。依据均衡凝固理论有限补缩的原理,采用由直浇道、横浇道、压边冒口一压两件的改进工艺进行铸造,工艺简图见图3。

图2 传统工艺

图3 均衡凝固工艺

2.2 具体工艺参数的确定

本工艺需要确定的关键工艺参数有:压边冒口的尺寸、压边缝隙的宽度、直浇道的截面尺寸、横浇道的截面尺寸。

2.2.1 压边冒口尺寸

(1)计算铸件模数Mc

(2)计算冒口模数MR

MR=1.08Mc=1.08×1.5=1.62(cm)

由此选定A-7 冒口,具体尺寸为:a=100mm,b=100mm,h=100mm,实际生产中为了造型的方便,冒口本体采用了ø100 的圆柱体,GR=5.6kg。

2.2.2 选取直浇道截面尺寸

G浇道取铸件重量的15%。

此时查资料得直浇道的直径为28mm,截面积(A直)为6.1cm2。

2.2.3 选取横浇道截面尺寸

A横=0.8A直=6.1×0.8=4.9(cm2)

横浇道具体尺寸为28 mm×36mm,高15mm。

另外,根据有关资料压边缝隙e=5mm。

2.2.4 计算工艺出品率

根据图2 和图3 所示的工艺路线,铸件的尺寸为ø=90mm,h′=100mm。计算时结合铁饼铸件的比重进行质量换算,对传统工艺和均衡凝固工艺的出品率进行比较。

采用图3 得出均衡凝固工艺的出品率η:

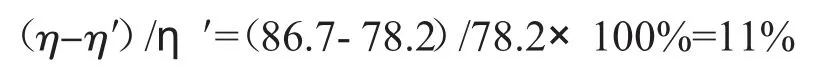

η=Gc/∑G总=35.3×2/81.5×100%=86.7%

通过对单个铸件的质量计算,再计算工艺出品率,得到图2 所示传统工艺的出品率η′:

比较出品率:

按上述的均衡凝固工艺生产了一批ø425mm、厚度35mm 的铁饼,机加工后的合格率达到98%。

3 结束语

在薄饼类铸铁件的铸造工艺设计中,采用均衡凝固理论,可以解决采用传统铸造工艺中冒口根部出现缩孔、缩松等缺陷的问题,大大提高了铸件的合格率;同时可以提高铸件的工艺出品率和铁水利用率。