热镀铝锌硅镀层表面黑点缺陷原因分析

2021-04-07闫秉昊王孝建丁志龙魏宝民

闫秉昊,王孝建,丁志龙,魏宝民

(上海梅山钢铁股份有限公司,江苏 南京 210039)

钢铁产品是现阶段应用范围最为广泛的金属材料,然而,在使用过程中,其与外界环境接触发生电化学腐蚀导致材料失效的情况比比皆是。多年来,人们研究开发了多种钢铁材料的防腐方法,其中就包括美国伯利恒公司在20世纪70年代开发的热镀铝锌硅合金镀层。热镀铝锌硅镀层产品是将成分为55%Al、43%Zn、1.6%Si的镀液在600 ℃左右通过热浸镀的方法覆于钢铁表面,因其具有高耐蚀、良加工、易涂装、美观等特性,被广泛应用于建筑、家电、车辆等行业[1-2]。

在热浸镀铝锌硅镀层产品的实际生产中,表面类缺陷[3-4]是影响产品质量的主要因素,其中又以表面黑点缺陷最为典型。由于黑点缺陷肉眼极易分辨,会直接影响镀层的美观;严重的黑点类缺陷还会降低镀层的耐蚀性,导致材料降级、报废,造成不可逆转的经济损失。本文针对热镀铝锌硅产品在生产和加工过程中常见的黑点缺陷进行了微观分析,明确了缺陷产生的原因,并提出了相关的预防举措。

1 试验材料及方法

试验所选择的材料为梅钢工业化生产的带有黑点缺陷的DC51D+AZ热镀铝锌硅钢板试样,首先通过宏观形貌将黑点缺陷分成三类,用ZEISS EVO M15扫描电镜及其自带能谱仪(EDS)对三类黑点缺陷的成因进行分析。

2 试验结果及分析

2.1 第一类黑点缺陷

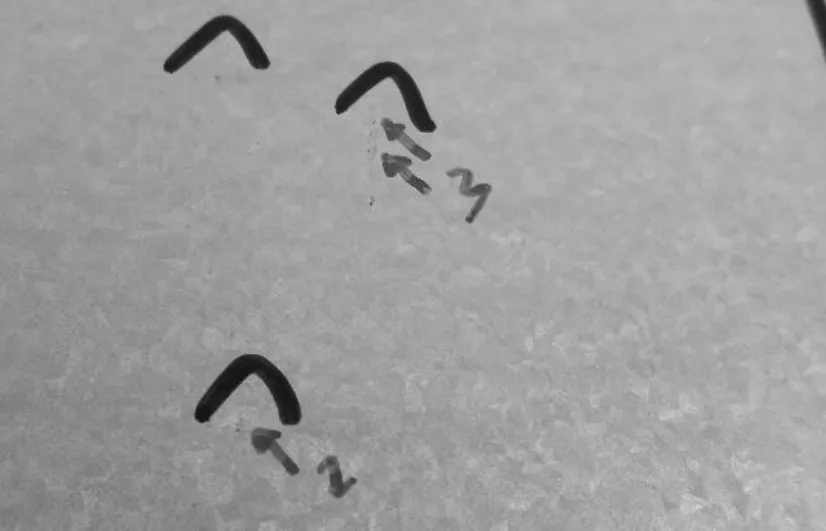

黑点缺陷宏观形貌如图1所示,黑点缺陷分布于带钢边部,数量较多且集中在宽度10-15 cm的范围内,上下表面位置对应,单个黑点尺寸约为5-15 mm,目视较正常位置发亮。黑点缺陷微观低倍形貌如图2所示,缺陷位置与正常位置存在明显界线。进一步将图2中缺陷位置和正常位置放大,黑点缺陷微观高倍形貌如图3所示,正常位置呈现典型镀铝锌硅镀层形貌,锌花枝晶分布均匀,缺陷位置未观察到枝晶,可发现数条沿轧制方向近似平行的竖线,类似摩擦痕迹。

对缺陷位置1和正常位置2进行能谱分析,结果见表1。缺陷位置与正常位置相比,C、O元素含量偏低,Al、Fe、Zn含量一致。由于镀铝锌硅产品常在用户处被加工为成品后裸用,对耐蚀性能的要求较高,因此,在出锌锅后,往往要在镀层表面辊涂一层后处理膜层,以提高材料耐蚀性。后处理膜层主要元素为C、O,因此在做能谱分析时,正常位置C、O检出含量较高,缺陷位置C、O元素很低,表明缺陷位置表面的后处理膜层已经被破坏。此外,由于缺陷位置元素仍以Al、Zn为主,Fe含量与正常位置一致,都很低,说明缺陷位置表面还是镀层。根据上述分析,可以判断黑点产生原因为摩擦损伤,摩擦导致带钢表面后处理膜层被破坏,镀层部分被破坏,但未摩至铁基板表面。

进一步对缺陷位置和正常位置镀层截面进行观察,如图4所示,正常位置处镀层厚度25-26 μm,缺陷位置镀层厚度为33 μm,缺陷位置较正常位置厚度明显偏高,因此可以推断黑点缺陷是由于局部镀层过厚导致。在带钢卷取包装后的运输和搬运过程,一旦带钢出现震动等情况,就会导致内部相对短距离的滑动,由于镀层局部过厚位置镀层间接触更紧密,此位置较正常位置受力更大,容易出现摩擦黑点。

图1 第一类黑点缺陷宏观形貌

2.2 第二类黑点缺陷

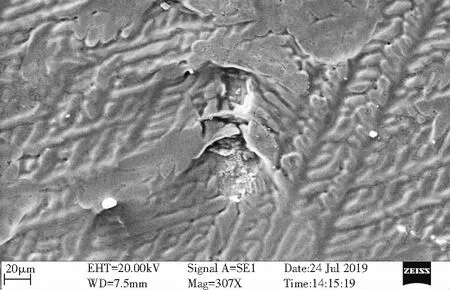

第二类黑点缺陷宏观形貌如图5所示,黑点在带钢位置分布不固定,上下表面均存在,或多或少,部分位置几个黑点沿轧制方向密集分布,呈短线状,单个黑点尺寸约0.5 mm,黑点缺陷位置发暗。黑点缺陷微观高倍形貌如图6所示,缺陷呈现类彗星状形貌,头部为弧形,此位置还可发现镀层开裂,形成小坑。将缺陷进一步放大,可发现坑状区域四周被镀层围绕,且存在大量絮状物质堆积,如图7所示。

图2 第一类黑点缺陷微观低倍形貌

图3 第一类黑点缺陷微观高倍形貌:(1)缺陷位置;(2)正常位置

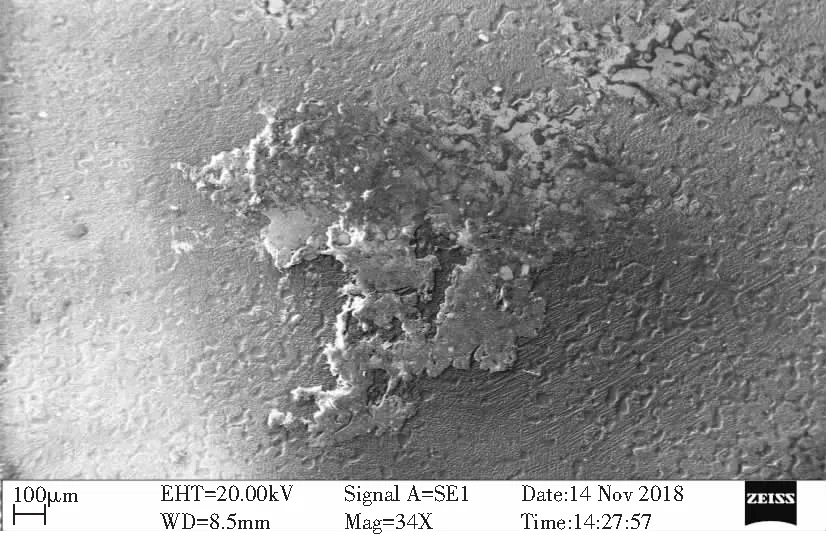

对缺陷位置3和4进行能谱分析,结果见表1。由缺陷位置3能谱可知,絮状物质主要含Zn、Fe、O,Al含量为0,是锌灰的主要特征元素,因此可明确絮状物质为锌灰。由缺陷位置4能谱可知,此位置Fe含量明显升高,说明在坑状区位置处镀层和基体难以结合,导致该区域漏镀进而露铁。进一步,对缺陷进行截面形貌及元素分析,如图8和表1所示,可以明显发现缺陷位置镀层不连续,出现孔洞,孔洞内部存在大量Zn、O含量较高的絮状锌灰。此种缺陷在薄镀层钢板表面更容易发现,锌灰掉落导致掉落位置镀层与基板结合不良,严重时会引起露镀。带钢出锌锅后经气刀吹扫凝固,会形成上述形貌。

图4 第一类黑点缺陷截面形貌

图5 第二类黑点缺陷宏观形貌

图6 第二类黑点缺陷微观低倍形貌

2.3 第三类黑点缺陷

第三类黑点缺陷宏观形貌如图9所示,黑点在带钢位置分布固定,较为密集,且只在带钢上表面出现。黑点大部分呈现长条状,长条方向与轧制方向一致,单个尺寸5-15 mm,黑点缺陷位置发暗无光泽。黑点缺陷微观低倍形貌如图10所示,可以发现缺陷位置形貌与正常位置有明显区别。进一步放大缺陷位置,如图11所示,缺陷位置有异物附着于镀层表面。对异物进行能谱分析,如表1所示,异物主要元素为C、O、Ca、Si,此异物用手可以抠除。经排查,发现与带钢上表面接触的辊系上黏附有相同的异物,对辊系进行清洁后此类缺陷消失。

图7 第二类黑点缺陷微观高倍形貌

图8 第二类黑点缺陷截面形貌

图9 第三类黑点缺陷宏观形貌

3 预防措施

针对第一类缺陷,导致镀层局部厚度增加的主要原因有两方面,一是前工序来料板型,二是气刀控制精度。来料板型较差,如存在C翘等,会导致气刀吹扫时板宽方向与带钢间的距离和压力差别较大,导致部分位置镀层增厚,部分位置镀层减薄。气刀控制精度较差,往往也会导致镀层实际厚度与设定厚度之间存在偏差。在实际生产过程中,上表面中部镀层常较设定值偏高,边部镀层较设定值偏低,而在焊缝过气刀的过程中,由于气刀挡板打开,带钢头尾边部镀层又会出现明显增厚。因此,在生产过程中,需要针对不同钢种、宽度、厚度的钢板,通过精细调节并固化气刀压力、距离、角度等参数,尽可能减少镀层局部增厚,同时也需要确保来料板型的精度,避免出现严重的C翘等不良板型。

图10 第三类黑点缺陷微观低倍形貌

图11 第三类黑点缺陷微观高倍形貌

针对第二类缺陷,锌灰的产生主要是由于镀液在高温下不断蒸发,锌蒸汽在炉鼻子位置遇冷而凝结在内壁;生产运行过程的振动等均会导致锌灰从内壁掉落至钢板表面,形成黑点缺陷。控制锌灰的主要措施有以下3方面:首先是控制炉鼻子位置温度和锌锅温度的稳定性,需要合理安排生产计划,如果温度波动降低,可以减少由于温度下降而造成的锌蒸汽冷凝;其次是安排合理的加锌锭计划,实践表明,60%-70%的锌灰产生是由于加锌锭时锌液面波动过大造成的,因此,每次加锌锭时,应该少量多次加入,严格控制液面的波动;最后,需要定期清理炉鼻子,尤其是在生产高表面质量要求的钢板前,必须保证炉鼻子的清洁。

表1 三类缺陷能谱结果(质量分数,%)

针对第三类缺陷,需要保证带钢生产和加工通道的清洁性。具体措施是,安排合理的定修和检修计划,在定修和检修的过程中,及时对带钢通道辊面进行清洁,保证辊面无异物。同时,安排合理的换辊计划,对已达到使用期限的辊子及时更换,避免由于辊面磨损带入异物到带钢表面。

4 结论

通过对热镀铝锌硅产品镀层表面黑点缺陷分析,明确了三类黑点缺陷的产生原因:镀层局部过厚摩擦黑斑、炉鼻锌灰掉落导致露铁黑点、辊面异物压入黑点缺陷。上述三种缺陷成为热镀铝锌硅高表面质量产品的主要制约瓶颈,重点需要对生产工艺尤其是锌锅前后段工序的工艺进行精细优化,才能有效消除黑点缺陷,提高板面质量。