MS1300超高强钢点焊焊接工艺研究

2021-04-09牛月鹏张龙柱杨西鹏王连轩

牛月鹏,张龙柱,杨西鹏,王连轩

(河钢集团邯钢公司技术中心,河北 邯郸 056015)

近年来,汽车工业的飞速发展给我们的交通提供了便利,但也产生了三大不可避免的社会问题:能源消耗、尾气排放和安全问题。为解决这些问题,发现优质的能实现汽车轻量化的材料显得尤为重要[1-2]。先进高强钢可以实现用较轻的质量就能达到所需要的甚至更高的强度要求,并且还具有防撞性能好的优势,因此先进高强钢是目前汽车行业所急需的车身材料,一定程度上解决了轻量化问题,满足了当前的要求。随着超高强钢的强度增加,碳含量也随之升高,这样一来对焊接的可行性提出了更高的要求。因此对先进高强钢点焊工艺进行探究,已成为急需解决的问题。

1 试验材料与方法

1.1 试验材料

试验材料为邯宝生产的超高强钢CR1030/MS1300,厚度1.0 mm,主要化学成分及力学性能如表1所示。图1为CR1030/MS1300母材显微组织,主要由板条马氏体组成。

1.2 试验设备

本试验选用中频逆变式点焊机作为试验设备,焊接设备型号为MDZ-32,电极头前端直径设计为Φ8 mm,拉伸力使用CMT5305电子万能试验机进行检测,接头显微组织使用MEF3光学显微镜观测,接头硬度使用HVS-1000型数显显微硬度计测得。

表1 CR1030/MS1300主要化学成分及力学性能

图1 CR1030/MS1300母材显微组织

1.3 工艺参数设定

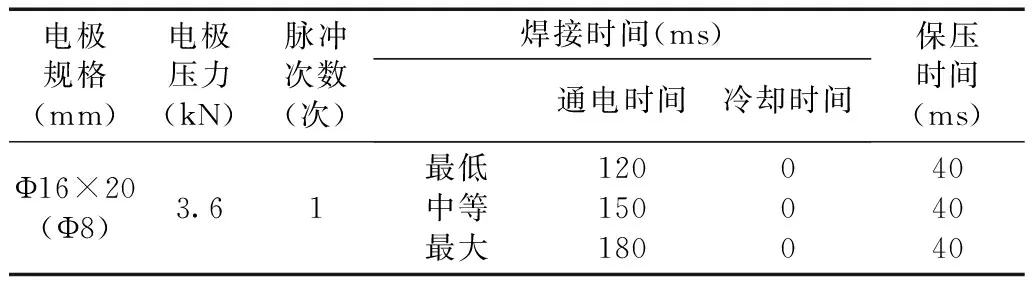

参照SMTC5 111 003-2014标准,基于CR1030/MS1300厚度1.0 mm板材厚度处于0.80~1.09 mm范围内,点焊试验采用表2所示参数规范。

表2 焊接试验参数表

2 试验结果及分析

2.1 点焊工艺参数窗口试验

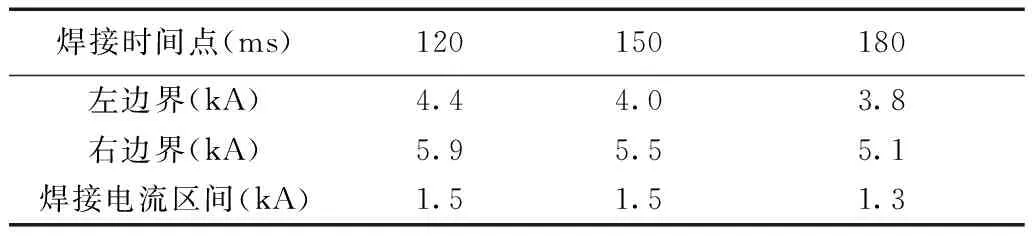

在表2规定焊接工艺参数条件下,通过剥离拉伸法,获取焊点直径随焊接电流的变化规律(设定焊接电流步长值为0.1 kA)。依据SMTC5 111 003-2014,若在某电流值条件下连续3件试样焊点直径不小于4 mm,则认定此电流为对应时间条件下的可焊电流区间左边界点。确定左边界点后,继续增大焊接电流(步长值改为0.2 kA),当首次发生飞溅后,以0.1 kA步长降低电流,若降低至某电流下连续3件试样无飞溅,则认定此电流为可焊电流区间右边界点,试验结果如表3所示。

表3 CR1030/MS1300板材点焊工艺参数窗口试验结果

CR1030/MS1300板材在不同焊接时间条件下的可焊电流左右边界点如表4所示,焊接电流区间窗口如图2所示。可以看出CR1030/1300MS板材在指定时间点条件下所对应的可焊电流区间范围均不小于1.0 kA。

表4 CR1030/MS1300板材在不同焊接时间条件下的可焊电流左右边界点

图2 CR1030/MS1300板材焊接电流区间窗口

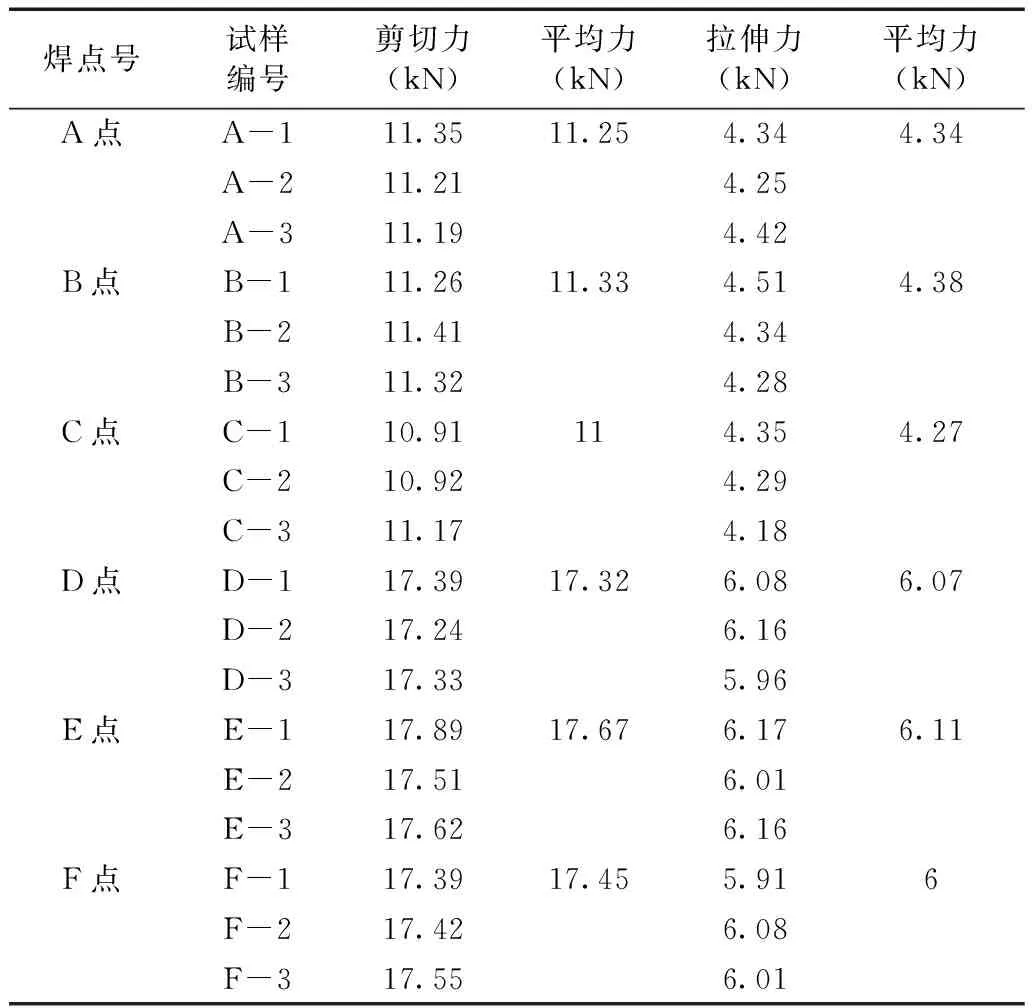

2.2 拉伸结果分析

JIS-Z-3140-1989《点焊焊接缝的检验方法》中规定,薄板厚度为1.0 mm 时,其A级、AF级点焊接头的抗剪力最小值为4.19 kN,平均值为4.9 kN。针对A~F各点,每组工艺参数点焊3组试样,取其平均值作为此参数下接头的力,结果见表5,表中所有工艺参数下的接头力均满足标准要求。

表5 CR1030/MS1300板材焊点剪切/十字拉伸试验结果

2.3 显微组织分析

图3(a)为焊核中心显微组织,主要由马氏体组成,与母材相比马氏体有粗化现象;电阻点焊加热的特点是焊核内部加热温度较高,冷却速度较大,马氏体钢点焊时会在焊核内部形成粗大的马氏体,强度增加,但塑性和韧性却下降。图3(b)为靠近焊核热影响区显微组织,也由马氏体构成,但与焊核中心相比,马氏体尺寸要细小。

(a)熔核区显微组织

(b)热影响区显微组织 图3 CR1030/1300MS板材点焊金相组织

2.4 硬度结果分析

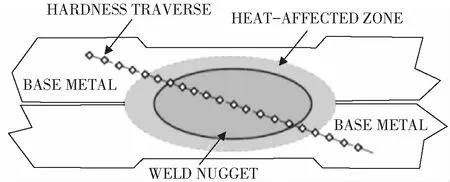

对板材按照母材→热影响区→熔核→热影响区→母材顺序进行显微硬度试验(载荷大小为9.8 N,压痕间距为0.4 mm),测试位置如图4所示,显微硬度曲线如图5所示。

图4 显微硬度测试位置示意图

从图5可以看出,在不同焊接时间点所对应的可焊电流区间左右边界电流条件下,其焊点部位显微硬度的变化规律一致,均为先逐渐增大,而后趋于稳定,再逐渐降低。焊区内未出现严重脆化点。

A点 B点 C点

D点 E点 F点 图5 CR1030/MS1300板材左右边界点焊试样显微硬度曲线

3 讨论

焊接电流、焊接时间等点焊工艺参数对焊接力学性能有很大的影响[3]。电流是保证热输入的重要因素,电流过大时会引起飞溅,过小时又不易形成熔核。合适的电流才能够保证合适的熔核直径,得到较好的力学性能。焊接时间与焊接电流作用结果相似,焊接时间过短不易形核,焊接时间过长则会影响焊接接头承受动载的能力。

从本研究的结果可以看出,在试验所选用的工艺参数范围内,焊接电流和焊接时间对于焊接接头剪切力的影响更为显著。两者对于剪切力的影响也是趋同的,都是随着其增大,剪切力增大。这是因为,焊接电流和焊接时间是共同影响焊接热输入的重要因素,随着热输入和焊接电流的不断提高,熔核尺寸也就会随之增大,产生的界面结合力也就不断提高,因而剪切力就不断提高。但是从试验中可以发现,随着焊接时间的延长也就代表着焊接热输入的增加,熔核尺寸增加的趋势是在放缓的,这说明熔核尺寸不会随着热输入的增加无限制的增加。同样有研究[4-5]表明,随着焊接时间的延长,剪切力变化趋势其实是先增加后减小的,这是因为当焊接时间过长时,母材表面过热、压痕过深,焊件表面质量会降低。焊接电流过大时,同样会因为焊接接头处的飞溅出现,而使剪切力出现降低的情况。因此,可以说,只有适中的焊接电流与焊接时间的选择才能既符合工业化生产对于效率与成本的要求,也可以得到良好的焊接接头性能。

4 试验结论

(1)厚度为1.0 mm的CR1030/MS1300板材的点焊性能良好。当电极压力取3.6 kN定值时,焊接时间取120 ms,焊接电流可取4.4-5.9 kA;焊接时间取150 ms,焊接电流可取4.0-5.5 kA;焊接时间取180 ms,焊接电流可取3.8-5.1 kA。

(2)试验条件下最优工艺参数为焊接电流5.5 kA,焊接时间150 ms,电极压力2.6 kN,此时点焊接头抗剪力为17.67 kN。

(3)熔核区显微组织为粗大马氏体组织,热影响区组织为细小马氏体。

(4)受马氏体形态及其含量影响,母材硬度为410 HV,熔核区硬度为462 HV。