两步球磨制备非均匀结构硬质合金的组织与性能研究

2021-04-09顾金宝时凯华董定乾刁椿珉董凯林

顾金宝,时凯华,董定乾,刁椿珉,曾 伟,董凯林,向 新

(1.自贡硬质合金有限责任公司,四川 自贡 64300;2.四川轻化工大学,四川 自贡 64300)

钨钴类硬质合金具有更高的韧性、硬度及更优良的耐磨性,广泛用于金属切削加工、矿山工具及钻探和工程机械等方面。钨钴合金由硬质相(WC)和粘结相(Co)组成,硬质相 WC颗粒硬度高,主要起到耐磨作用,而金属Co则被用来粘结WC晶粒以提供韧性。尽管钨钴类硬质合金具有许多优异的物理力学性能,但存在耐磨性与韧性的固有矛盾,一般钨钴类合金的耐磨性越高,其韧性越低。随着服役工况越来越恶劣,传统硬质合金难以满足越来越高的性能要求。文献[1]指出,非均匀结构WC-Co硬质合金既有粗晶粒合金的高韧性,又有细晶粒合金的高硬度、高耐磨性,是一种综合性能优良的新型结构硬质合金,利用非均匀结构硬质合金获得硬度和韧性“双高”的性能,是国内外研究的热点。据已发表的文献[1-2]得知,非均匀合金的制备方法主要有三种:(1)粒度不同的两种或几种WC颗粒按一定比例粗细搭配制取混合料 ,再制取晶粒度非均匀结构硬质合金。(2)粒度不同的粗细混合料先分别制粒,再按比例混合制成粗细搭配的混合料 ,制取晶粒度非均匀结构硬质合金。(3)先按一定成分比例配料,预烧结出细小的硬质合金球作为硬质相,再与Co粉相互混合制粒、压制烧结 ,制取钴相非均匀结构硬质合金。

有不少文献[3-12]报道了非均匀结构合金的制备工艺及其物理性能的相关性,主要在粗细WC颗粒的比例、粒度搭配与合金组织性能的关系的研究,如文献[1]所阐述的非均匀结构硬质合金的制备研究已取得了一些阶段性的成果 ,但仍存在许多基础理论问题及实践问题未能得到解决。高效率、低成本、显微组织结构可控的非均匀结构硬质合金的制备技术仍然是当前研究的主要方向之一。

长期以来,研究者们通过调整晶粒度、控制粘结相含量、改变合金组织结构等手段来改善硬质合金的耐磨性和韧性,在硬质合金实际生产过程中,球磨混合是必不可少的工艺步骤,也是完成合金组织结构控制的关键环节,很少有人报道球磨处理方式对非均匀合金中硬质相 WC形貌及性能的影响。本文采用两种不同粒度的WC按一定比例搭配并制备WC-6%Co非均匀结构硬质合金,并以此为例,探索采用两步球磨的方式来设计非均匀结构合金,并就球磨时间、球料比对合金中WC形貌、粒度分布以及对合金性能的影响,进行一些研究。

1 实验

1.1 样品制备

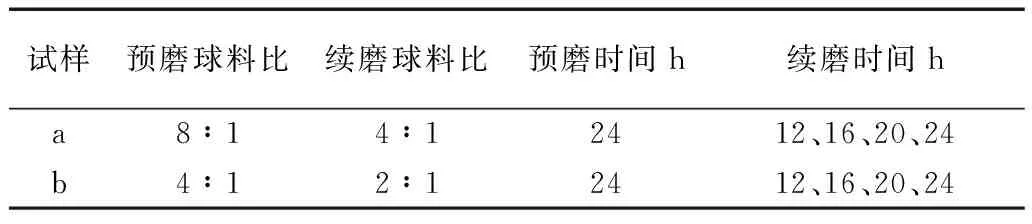

本实验原料采用自贡硬质合金有限责任公司生产的高温 WC(Fsss 0.8 μm和2.4 μm)及寒锐公司生产的Co粉(Fsss 1.0 μm),原料相关参数见表1,本文涉及的含量均为质量分数。Fsss 0.8 μm与2.4 μm的两种WC重量掺比设定为1∶1;配料方案分为a、b两种 ,方案a、b均是将Fsss 0.8 μm 的WC粉和 Co粉进行混合,配制成钴含量6%的混合粉,加入己烷作为球磨介质,然后放入可倾式滚动球磨机中分别采用两组不同的球料比进行预球磨; 均预磨24 h后再添加Fsss 2.4 μm的WC粉,同时补充Co粉,保持混合粉的钴质量百分比依然是6%,然后取2%石蜡熔融,再继续球磨。两组实验分别制备4批试样,续磨时间分别为 12 h、16 h、20 h、24 h。两种方案的球磨主要参数见表2。球磨结束后,料浆采用常规硬质合金混合粉生产方法依次进行卸料、干燥、过筛后获得试验用的混合粉。将此混合粉压制成尺寸为5.25 mm×6.5 mm ×20 mm试样条,最后在氢气脱蜡真空烧结炉中完成液相烧结,烧结温度为1430 ℃,保温 60 min。

表1 实验用原料相关参数

表2 球磨实验主要参数

1.2 性能检测

采用排水法测定合金密度,利用德国KOERZEMAT 1.096型矫顽磁力仪测其矫顽磁力,利用法国塞塔拉姆公司生产的D6025型钴磁仪测定硬质合金钴磁,利用日本三丰公司生产的ARK-600型洛氏硬度计测量其硬度,采用维氏硬度压痕法计算试样的断裂韧性KIC,利用德国莱卡公司DMI5000M型金相显微镜观察金相,采用截线法测定试样的平均晶粒度及分布,利用Origin软件(7.0版本)对烧结态合金粒度分布进行统计分析。

2 结果与讨论

2.1 球磨时间、球料比对非均匀合金硬质相形貌影响

试样条经1430 ℃(保温1 h)烧结后,获得不同球磨方案的合金试样,图1、图2所示为合金试样的金相照片。从图1、图2可以看,无论是a方案还是b方案,合金试样的显微组织中粗颗粒的比例随着续磨时间的增加而有所减少,显微组织中粗大颗粒的WC呈长方形。对比图1、图2中的试样结果,还表明在相同球磨时间下,a方案的合金试样显微组织中呈长方形的粗大WC在数量上更多,也更明显和突出。

图3、图4所示为合金试样的高倍(1000x)金相照片。从图3、图4的金相组织中可以更清晰的发现a、b方案制备的合金试样中均有长方形的WC存在。本实验获得的混合粉是采用将较细的WC粉先预磨,再与粗WC粉末球磨混合,采用该办法可能导致预磨处理的细WC粉末在高强度球磨的不断碰撞、挤压下发生形变, 粉末颗粒中引入了大量缺陷及应变, 从而使粉末中的变形储能不断提高, 元素扩散激活能显著降低 ,粉末颗粒活性大大提高,处于亚稳态,再与粗WC混合好后进行液相烧结,预磨处理的细小WC颗粒在高温条件下不断溶解析出,依附粗WC颗粒成核并长大。因此, 在烧结过程中更容易释放能量, 使WC晶粒粗化。而且,这种由缺陷引起的晶粒粗化往往导致WC晶粒具有很高的长径比[13-14],甚至是异常长大,长方形WC出现增多。随着续磨时间的继续增加,粗大的长方形WC可能遭到破碎,数量没有再继续增加。

图2 b方案不同续磨时间的试样金相500x b1)12h;b2)16h;b3)20h;b4)24hFig.2 Metallographic 500x of samples with different continuous milling timeb1)12h;b2)16h;b3)20h;b4)24h

图3 a方案不同续磨时间的试样金相1000x a1)12h;a2)16h;a3)20h;a4)24hFig.3 Metallographic 1000x of samples with different continuous milling timea1)12h;a2)16h;a3)20h;a4)24h

图4 b方案不同续磨时间的试样金相1000x b1)12 h;b2)16 h;b3)20 h;b4)24 hFig.4 Metallographic 1000x of samples with different continuous milling timeb1)12 h;b2)16 h;b3)20 h;b4)24 h

2.2 球磨时间、球料比对非均匀合金粒度分布的影响

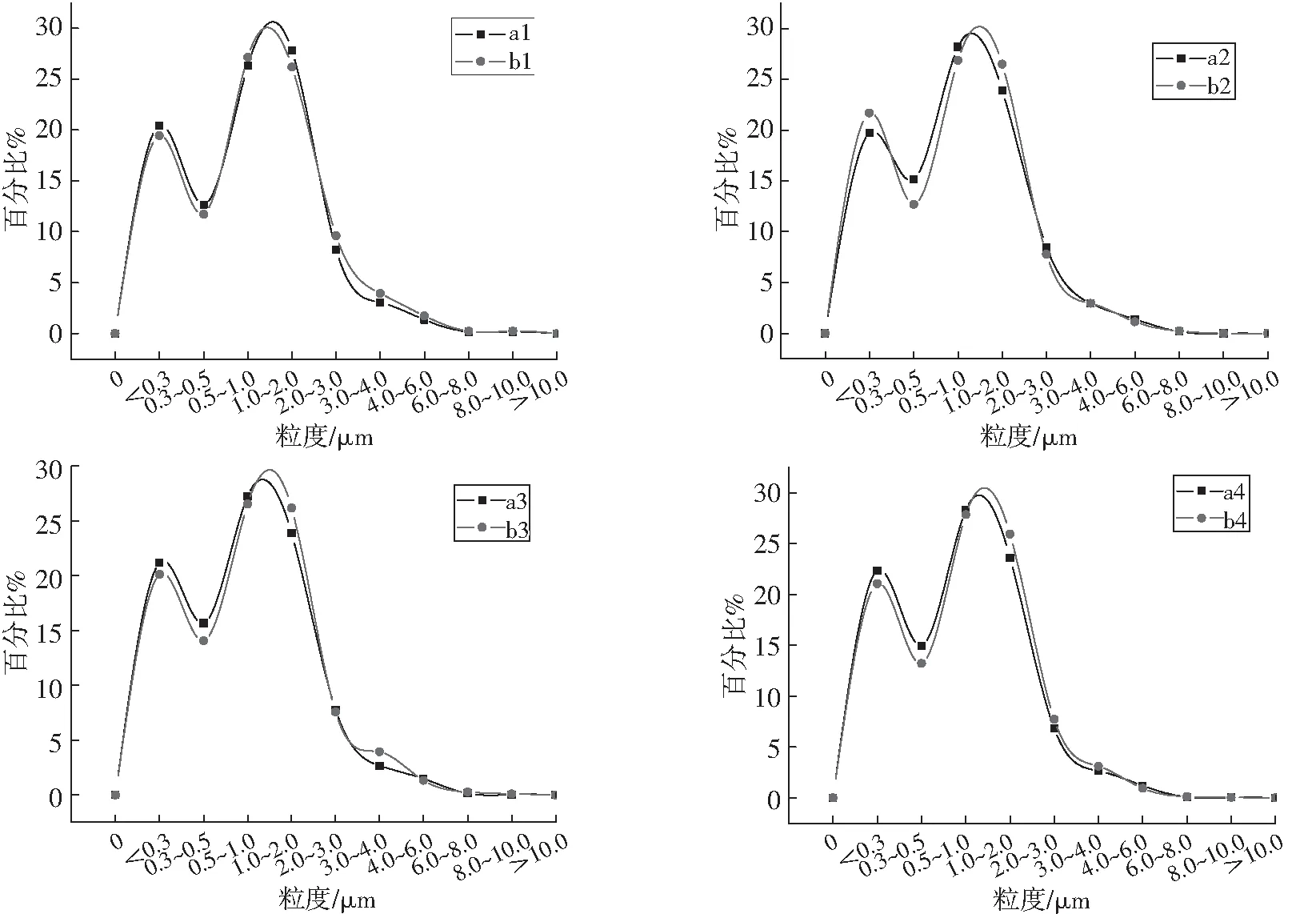

利用Origin软件对a、b两种方案的烧结态合金试样中WC晶粒度的分布情况进行拟合,对比结果如图5所示。从图5中可以看出,两种方案的合金试样中,WC的粒度分布情况都呈双峰结构。续磨12 h后,合金粒度分布a1、b1差异不大;续磨到16 h、20 h,即合金粒度变化到a2、b2及a3、b3,粗细颗粒的比例差异增大;最后续磨到24 h,试样a4、b4粒度分布又再次接近。随着续磨时间的不同,非均匀合金试样的粗细颗粒的比例先变大后又逐渐相近。其原因可能是:续磨12 h后,虽然两种方案的球料比不同,但因续磨时间短,添加的粗WC还没有完全破碎;随着续磨时间的增加,添加的粗WC也逐渐被破碎,最后合金中粗细颗粒的比例再次接近。图1、图2两方案合金试样的金相照片也可以观察到该现象。

图5 1430℃/1h烧结态WC-6Co%硬质合金粒度分布Fig.5 Particle size distribution of as-sintered WC-6Co% cemented carbide at 1430℃/1h

2.3 不同球磨参数对非均匀合金性能的影响

不同球磨参数造成WC的形貌不同,尤其是片状WC的数量及形貌,对合金的性能也有影响,合金的组织结构决定合金的性能。a、b两方案合金的性能如表3所示。

表3 合金试样性能

从表3可以看出,a、b两方案的合金试样密度均达到致密化,合金硬度均在HRA90以上,但断裂韧性a1试样(球磨处理方式预磨24 h,续磨12 h)最高,其原因可能与此种球磨方式制备的合金组织对长方形WC的数量和形貌影响有关。有文献[15-20]报道这种长方形WC又称片状或板状WC,并对这种长方形WC形成机理、优异的力学性能、制备及应用方面早有研究。合金中一定数量的长方形WC的存在,使得裂纹在扩展过程中出现穿晶断裂、Co相桥接和裂纹偏转等现象的几率增大,裂纹偏转增加了裂纹扩展路径、增大了裂纹扩展阻力,并且Co相的桥接能吸收大量的断裂能量,提高了硬质合金的韧性[21,22]。随着续磨时间的增加,a、b方案合金试样的金相组织中长方形WC的数量增加不明显,力学性能特征逐渐靠近普通均匀合金结构,粗大WC颗粒比例在逐渐减小,合金的平均粒度随之也逐步减小,合金的矫顽磁力逐渐增大。

3 结论

1)用Fsss 0.8 μm及2.4 μm的WC粉末,采用先预磨Fsss 0.8 μm的WC粉,再与Fsss 2.4 μm的WC粉末经不同时间续磨的两步球磨处理方式,均可以得到非均匀结构合金。

2)经不同球磨方案a、b制备的合金试样中,均有片状WC出现。