钝化处理对Al- B4C复合材料在硼酸溶液中缝隙腐蚀行为的影响

2021-04-07马云涛周邦新

朱 鹏 克 磊 白 琴 马云涛 夏 爽 周邦新

(1.上海大学材料研究所,上海 200444; 2.镇江华核装备有限公司,江苏 镇江 212006)

核能具有洁净和低资源消耗等特点,是新时代发展的能源之一。利用核能是重要的能源发展战略[1],核电系统已从第一代发展到第四代[2]。高速发展的核电产业也产生了乏燃料回收和处理的问题。核反应堆卸出的乏燃料具有极强的放射性,并伴有一定的中子辐射,因此需在水池中贮存一段时间。贮存格架用的中子吸收材料需确保乏燃料处于安全状态,防止放射性物质泄露[3]。

B4C中10B元素的热中子吸收截面为3 838.1 b(1 b =10-24cm2),具有良好的中子吸收性能,且B4C的热稳定性和耐腐蚀性能优异[4- 5]。但B4C是脆性陶瓷材料,力学性能较差,且难以加工。Al- B4C复合材料的B4C颗粒均匀地分散在铝或铝合金基体中,可用于制备中子吸收材料[6- 7]。Al- B4C复合材料兼具B4C颗粒中10B元素吸收中子的功能和Al的良好塑性,克服了B4C易破碎的缺点。

研究Al- B4C复合材料的腐蚀行为需考虑乏燃料湿法贮存格架所处的环境。贮存水池的温度为40 ℃左右[8],沸水堆(BWR)贮存水池的溶液为去离子水,压水堆(PWR)贮存水池的溶液是硼离子质量浓度为2 000~2 500 mg/L的硼酸溶液[9]。石建敏等[10- 13]将Al- B4C复合材料分别浸泡在不同浓度的室温、40和60 ℃硼酸溶液中进行均匀腐蚀试验,结果表明:材料的腐蚀主要是由铝基体腐蚀引起的,升高温度会加速腐蚀反应。杜沛南等[14- 16]在90 ℃硼酸溶液中对Al- B4C复合材料进行了腐蚀试验,发现试样表面有白色絮状物,为疏松的AlOOH和致密的层状Al(OH)3。在服役过程中,Al- B4C复合材料浸泡在硼酸溶液中,且与贮存格架之间有缝隙。本文研究了Al- B4C复合材料在不同温度硼酸溶液中的缝隙腐蚀行为。

1 试验材料与方法

试验用Al- B4C(B4C的质量分数为31%)中子吸收板采用粉末冶金法制备:将混合均匀的6061铝粉末和B4C粉末进行冷等静压、烧结和锻压制成坯料,再多道次热轧成约3.5 mm厚的试板。将试板依次通过H2SO4溶液和NaOH溶液进行酸溶和碱蚀,以去除表面杂质。经过酸碱处理但未钝化的试样,编号为AA;置于微沸的三乙醇胺溶液(pH值约10)中钝化处理6 h的试样,即工厂钝化试样,编号为FP。AA和FP试样尺寸均为50 mm×25 mm×3 mm。试验前对试样依次进行去离子水清洗、丙酮超声清洗和真空干燥箱干燥。

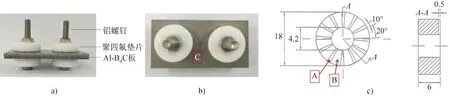

腐蚀液分别为B3+质量浓度为2 700 mg/L的40 ℃硼酸溶液和B3+质量浓度为2 500 mg/L的90 ℃硼酸溶液。按每平方厘米试样面积所需的溶液量不小于20 mL的标准配制硼酸溶液。为模拟实际缝隙腐蚀条件,设计了如图1(a,b)所示的缝隙腐蚀试验装置。将Al- B4C试板(未钝化板AA或工厂钝化板FP)夹在4个聚四氟乙烯垫片中,用6061铝合金螺钉固定。在聚四氟乙烯垫片与试样的接触面开凿出扇形小缝隙,以模拟Al- B4C试板在服役过程中可能存在的缝隙环境,缝隙尺寸如图1(c)所示。两种试样分别在B3+质量浓度为2 700 mg/L的40 ℃硼酸溶液和B3+质量浓度为2 500 mg/L的90 ℃硼酸溶液中进行浸泡腐蚀试验,分3个周期进行,每个周期为1 000 h。每周期结束后取出试样,将新配制的溶液倒入洁净的锥形瓶,并放入所取出的试样。3个腐蚀周期结束后,取出试样并清洗,观察试样与垫片缝隙处接触的区域A,与垫片无缝隙处接触的区域B及未与垫片接触的区域C,如图1(b,c)所示。根据腐蚀液温度不同,将试样分别编为AA- 40、AA- 90、FP- 40和FP- 90。

图1 缝隙腐蚀试验装置(a,b)和聚四氟乙烯垫片尺寸(c)Fig.1 Crevice corrosion testing device (a,b) and PTFE gasket size drawing (c)

2 结果与讨论

图2为未钝化试样(AA)和工厂钝化试样(FP)缝隙腐蚀试验前的扫描电镜形貌。从图2可以看出,AA试样表面不平整,这是喷丸处理所致。经过三乙醇胺溶液钝化处理的FP试样表面生成了较致密连续的氧化膜,其表层由密集的条带状氧化物组成。

图2 未经缝隙腐蚀试验的AA(a,b)和FP(c,d)试样的SEM形貌Fig.2 SEM micrographs of samples AA(a,b) and FP(c,d) not undergoing crevice corrosion test

图3为AA和FP试样经过3 000 h缝隙腐蚀试验后的宏观形貌。经过B3+质量浓度为2 700 mg/L的40 ℃硼酸溶液浸泡后,AA试样与垫片接触的区域(A和B)和未与垫片接触的区域(C)的色差较大,且有圆形痕迹,圆形区域内还有颜色不同的条状区域,由此可以推断垫片区域发生了不均匀腐蚀。AA试样经过B3+质量浓度为2 500 mg/L的90 ℃硼酸溶液浸泡后,区域A和C的颜色较接近,区域B的颜色最深。FP试样在40和90 ℃两种腐蚀液中均显示出了良好的耐蚀性能,表面无明显的腐蚀痕迹,区域A、B和C没有明显差异。

图3 未经缝隙腐蚀试验和缝隙腐蚀试验后试样的宏观形貌Fig.3 Macroscopic appearances of the samples not undergoing crevice corrosion test and after crevice corrosion test

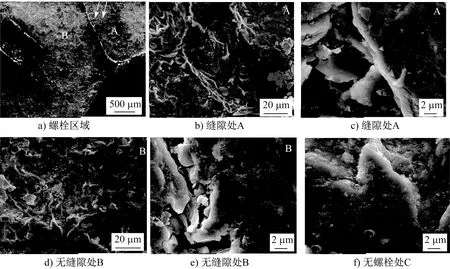

图4为AA- 40试样不同区域的扫描电镜形貌。图4表明:经过B3+质量浓度为2 700 mg/L的40 ℃硼酸溶液浸泡3 000 h后,缝隙处区域A和无缝隙处区域B的表面形貌无明显差异,只是区域A有少量小颗粒(如图4(a)中箭头所示)。区域C在硼酸溶液中腐蚀均匀,其形貌与区域A和B相差不大。

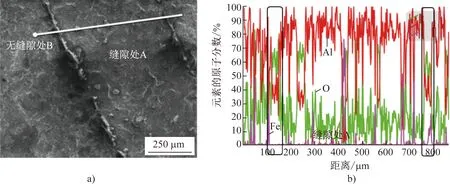

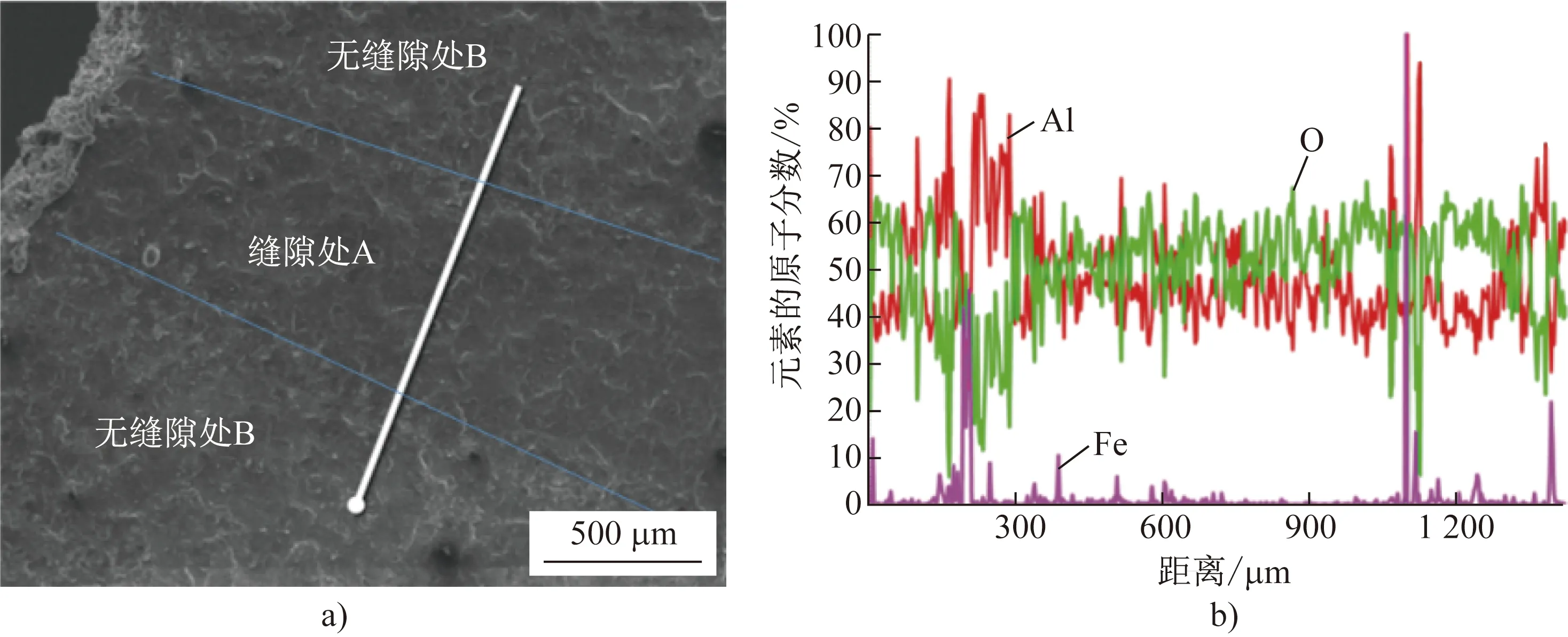

如图4(a)所示,AA- 40试样的区域A与B的交界处堆积有较多的腐蚀产物。对图5(a)中横跨A和B的区域进行EDS线扫描分析,结果如图5(b)所示。可见区域A和B的铝和氧含量接近,但交界处腐蚀产物的氧含量较高,且Al和O元素的原子比接近2∶3,如图5(b)中方框所示。图5(b)所示缝隙处区域A也出现了Al和O原子比为2∶3的颗粒状腐蚀产物。

图4 AA- 40试样不同区域的SEM形貌Fig.4 SEM micrographs of different areas of sample AA- 40

图5 AA- 40 试样EDS线扫描分析区域(a)和结果(b)Fig.5 Area(a) and result (b) of EDS line scan analysis for sample AA- 40

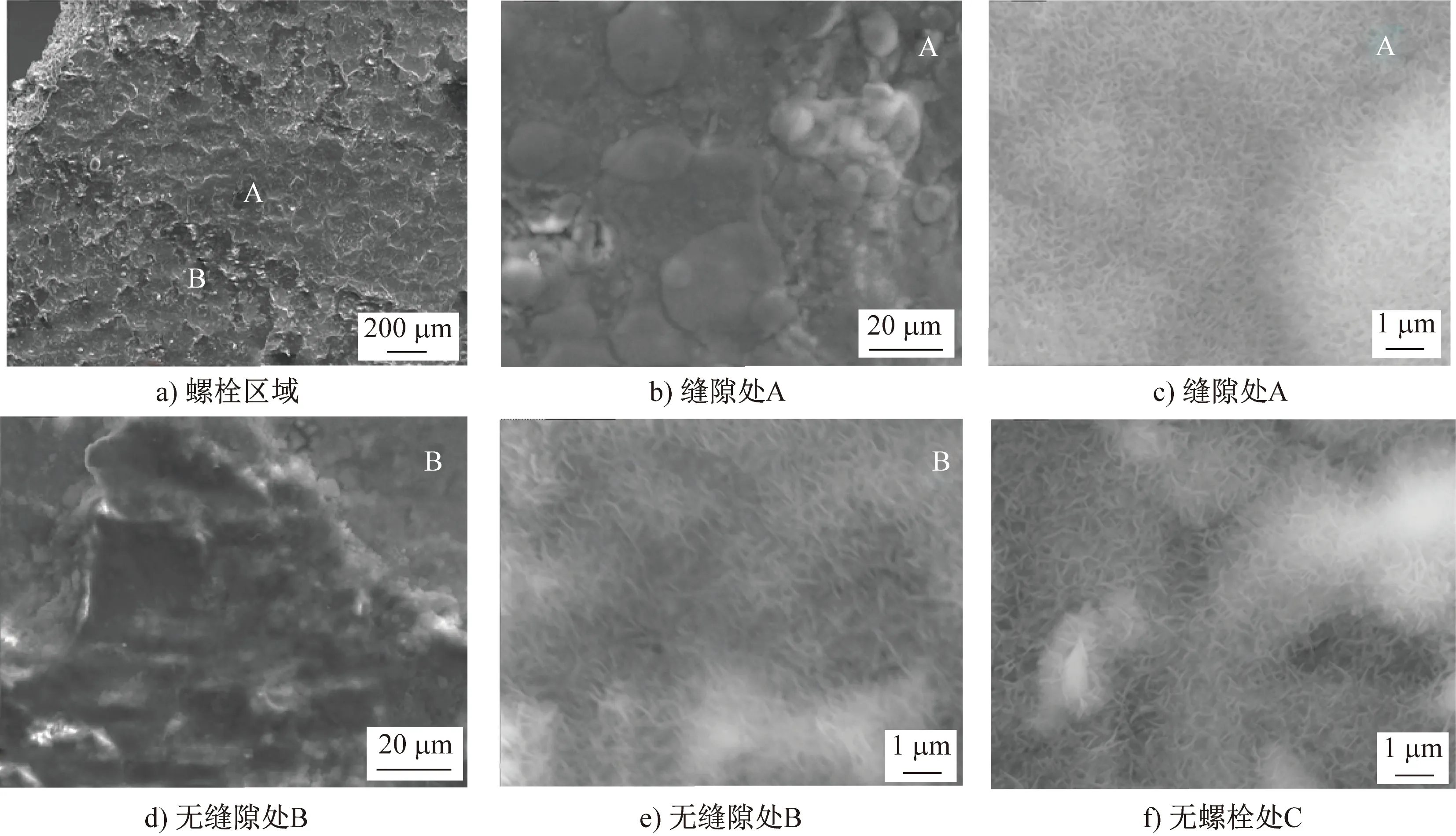

AA试样经过B3+质量浓度为2 500 mg/L的90 ℃硼酸溶液缝隙腐蚀3 000 h后,不同区域的扫描电镜形貌如图6所示。AA- 90试样的区域A、B和C的形貌比较相似,在腐蚀试验过程中,试样表面均生成了较多的条带状氧化物,其致密度有差异。区域C直接与硼酸溶液接触,发生了均匀腐蚀。以往的研究[17]表明:硼酸溶液均匀腐蚀后的Al- B4C复合材料表面生成的氧化膜分内、外两层,邻近铝基体的内层氧化膜致密且连续,为非晶质,对铝基体有一定的保护作用;邻近硼酸溶液的外层氧化膜呈条带状且不致密,为斜方相AlOOH、三斜相和单斜相Al(OH)3。图6均为外层氧化膜的SEM形貌。在B3+质量浓度为2 500 mg/L的90 ℃硼酸溶液中生成的外层氧化膜比较致密,而AA- 40试样(图4)没有这种条带状氧化物。比较图6(c,e,f)可知,区域A、B和C受硼酸溶液腐蚀而生成了致密的条带状氧化物。

图6 AA- 90试样不同区域的SEM形貌Fig.6 SEM micrographs of different areas of sample AA- 90

如图6所示,AA- 90试样区域A与B的交界处有明显的腐蚀痕迹。但与AA- 40试样不同,交界处没有大量腐蚀产物堆积,如图6(a)所示。对该区域进行线扫描分析,结果如图7所示。缝隙区域A和无缝隙区域B的铝、氧含量比较接近,氧含量均高于AA- 40试样的区域A和B,说明在90 ℃硼酸溶液中腐蚀后试样表面生成的氧化物较多。但交界处的Al、Fe含量突然增多,O含量减少,说明交界处AA- 90试样的氧化膜厚度减小或氧化膜破损。

图7 AA- 90 试样EDS线扫描分析区域(a)和结果(b)Fig.7 Area(a) and result(b) of EDS line scan analysis for sample AA- 90

缝隙腐蚀试验后AA- 40和AA- 90试样中区域A与B的交界处的形貌不同,主要是腐蚀温度不同所致。在缝隙腐蚀试验中,腐蚀发生在缝隙与无缝隙部位的交界处,材料表面的氧化膜被腐蚀生成的Al3+与溶液中OH-生成Al(OH)3。由于Al(OH)3在90 ℃的溶解度较高,当Al3+浓度较高时才会形成Al(OH)3沉淀,且该温度下离子易于扩散,缝隙内外的离子浓度梯度很大,生成的Al3+会扩散到缝隙外的溶液中。所以在90 ℃腐蚀试验的AA试样,区域A与B的交界处未形成大量含氧化合物Al(OH)3的沉淀。而当溶液温度为40 ℃时,反应生成的Al3+难以扩散到缝隙外的溶液中,且Al(OH)3溶解度较低,腐蚀产物Al(OH)3堆积在区域A与B的交界处。

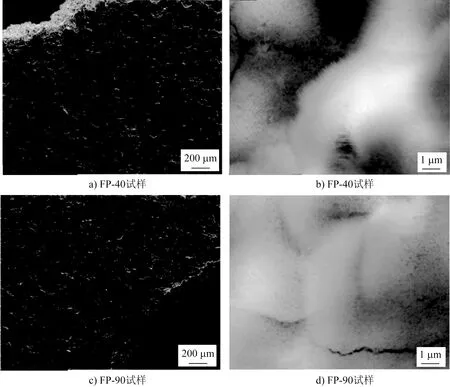

图8为钝化试样分别在B3+质量浓度为2 700 mg/L的40 ℃和B3+质量浓度为2 500 mg/L的90 ℃硼酸溶液中浸泡3 000 h后的扫描电镜形貌。如图8所示,FP- 40和FP- 90试样与聚四氟乙烯垫片接触的区域没有明显的界线,区域A、B和C的形貌相似,说明FP试样未发生明显的缝隙腐蚀。与未经缝隙腐蚀FP试样的形貌(如图2(b)所示)相比,FP- 40和FP- 90试样没有发生明显的变化,仍有致密连续的氧化膜。钝化试样在硼酸溶液中的耐蚀性优于未钝化的试样[18]。本文的试验结果表明:钝化试样在40和90 ℃均具有更好的耐缝隙腐蚀性能,表面有致密连续的氧化膜。如图8所示,氧化膜发生破裂,这可能是试样在被吹干的过程中氧化膜脱水而发生的皲裂,并非腐蚀所致。经钝化处理的材料表面的致密氧化膜对Al- B4C复合材料具有良好的防腐蚀作用。

图8 缝隙腐蚀试验后FP- 40和FP- 90试样的SEM形貌Fig.8 SEM micrographs of samples FP- 40 and FP- 90 after crevice corrosion test

3 结论

(1)AA试样的缝隙腐蚀发生在缝隙与无缝隙部位的交界处。在B3+质量浓度为2 700 mg/L的40 ℃硼酸溶液中缝隙腐蚀试验后,大量腐蚀产物堆积在缝隙与无缝隙部位的交界处;而在B3+质量浓度为2 500 mg/L的90 ℃硼酸溶液中腐蚀后,缝隙与无缝隙部位交界处的氧化膜较薄。

(2)AA试样在B3+质量浓度为2 700 mg/L的40 ℃硼酸溶液和B3+质量浓度为2 500 mg/L的90 ℃硼酸溶液中腐蚀试验3 000 h后,显微形貌差异较大;AA- 90试样生成了较明显的条带状氧化物,但AA- 40试样无此氧化物。

(3)FP样在B3+质量浓度为2 700 mg/L的40 ℃硼酸溶液和B3+质量浓度为2 500 mg/L的90 ℃硼酸溶液中腐蚀试验3 000 h后,表面没有明显变化,缝隙、无缝隙部位及二者的交界处无明显差别,具有较好的耐缝隙腐蚀性能。