基于Fluent的螺旋榨油机压榨段流场仿真

2021-04-07米国强黄志刚胡淑珍

米国强 黄志刚 胡淑珍 安 琪 李 贺

(1. 北京工商大学人工智能学院,北京 100048;2. 塑料卫生与安全质量评价技术北京市重点实验室,北京 100048;3. 中国农业机械化科学研究院,北京 100048)

压榨法是一种借助机械外力作用,将油脂从油料中挤压出来的取油方法[1],螺旋榨油机可以连续化生产,更适合于工业化。张学阁[2]结合现有的先进方法,建立了填充系数为1 时榨膛内的油料实体模型;通过模型简化,建立了榨膛内油料压力模型,并指出温度、孔隙度、压缩比等因素对压力的影响。Harper等[3]认为单螺杆压榨机主要依靠油料与油料之间、油料与榨螺外表面及油料与榨笼内表面之间的摩擦力输送油料;双螺杆压榨机具有体积效应,可防止物料随螺杆旋转,具有更高的剪切能力和混合能力,油料的破碎效果更好,可用于较小油料的压榨,并且可以手动控制物料循环和温度,其设备生产能力受物料本身影响较小,参数更容易设置。余南辉等[4-5]建立了榨螺的三维模型,并运用有限元分析得到榨螺变形及应力分布。

目前有关榨油机的研究主要包括压榨机理和榨螺受力分析,但均停留在单螺杆榨螺结构理想的小型榨油机阶段,以往对螺旋压榨机的仿真模拟研究多集中在榨螺结构及受力分析上[6],对于双螺杆榨螺结构复杂的榨油机内部流场的研究尚未见报道。文章拟借用Fluent软件,通过对压榨机理进行分析,探究双螺杆榨油机压榨过程中内部压力场、浓度场和速度场的分布,并在此基础上分析压力和温度对油料浓度的影响,旨在为榨油机的设计提供依据。

1 模型建立

1.1 螺杆模型和网格划分

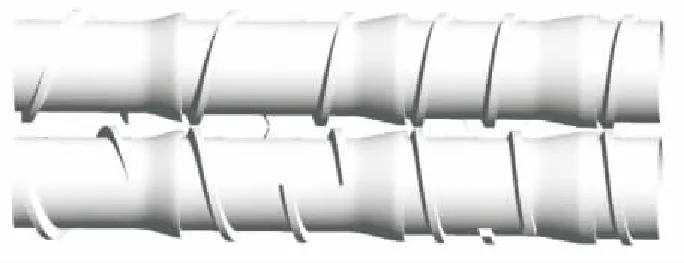

双螺杆榨油机分为啮合和非啮合两类,非啮合双螺杆榨油机因两螺杆之间没有啮合,故在设计和制造上未受限制,两螺杆受力后不会发生干涉和咬住并且可以得到更大的长径比。实际总压缩比是指油料经过压榨之后,剩余饼粕的体积和未压榨前进入机内的体积之比[7],压榨段包括四级压榨结构,榨螺在Solidworks软件中建立如图1所示榨螺三维模型,轴套安装在螺杆末端与出饼口相连[8],在Fluent软件中对流体域进行网格划分。

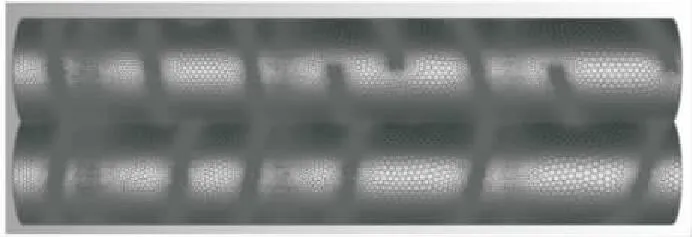

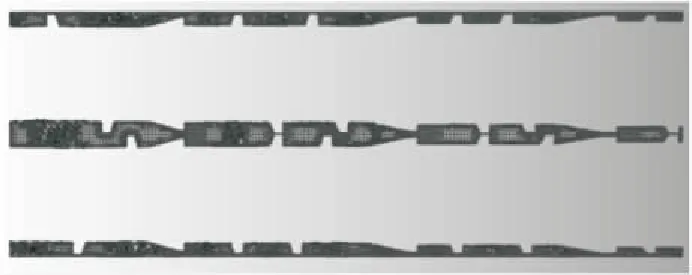

Fluent是非结构解法器,支持多种网格结构。划分模型网格后需对网格质量进行检查,得到的流体域网格如图2所示,其剖面图如图3所示。

1.2 基本假设

考虑到榨膛内的结构、油料性质,以及压榨过程中流场的变化[9],将榨膛内物料的模型简化:

(1) 将流动的物料简化为幂律流体。

(2) 膛内油料的流动视为层流。

(3) 惯性力、重力等远小于黏滞力,忽略不计。

(4) 榨膛内充满物料。

(5) 流体为连续不可压缩流体。

1.3 仿真前处理

使用Fluent求解问题主要包括网格划分、材料性质设定、设置求解器和物理模型等[7],不考虑时间因素的影响,采用稳态方式迭代求解,输入连续体的物性参数,得到流体模型。CFD可以分为有限差分法、边界元法、有限体积法[10]。

图1 螺杆模型Figure 1 Screw model

图2 流体域网格划分Figure 2 Grid partition of fluid field

图3 流体域网格剖面图Figure 3 Grid partition profile of fluid field

Fluent提供了多种物理模型,其中k—e模型是应用最广泛的湍流模型,具有较好的稳定性和计算精度。由于Simplec稳定性较好,特别适用于层流的计算,故采用Simplec算法,同时用二阶迎风方程进行离散,设置收敛精度,再初始化流场。

2 模拟结果分析

2.1 压力场

压榨过程中膛内压力会对出油率产生影响,其值既不能太高,也不能太低[11]。试验流体域的压力分布云图如图4所示。由于设定左侧为油料进口端,右侧为油饼出口端,沿y轴方向(螺杆长度方向)两螺杆的啮合不断形成和释放密封腔,随着油料从左往右运动,流场压力逐渐递增,达到压榨效果,这是因为榨膛内壁与螺杆表面间距离较近,油料主要受螺杆转动的影响,带动其连续地运动至出口,与此同时,忽略花生油从四周流出,只考虑其从模型出口位置流出。

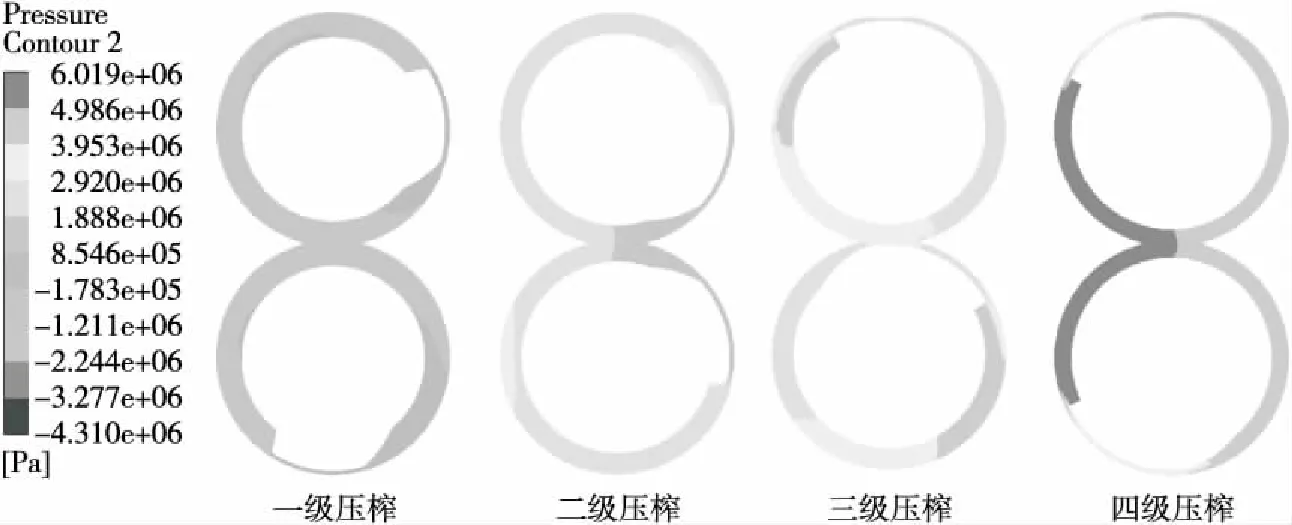

对于应力集中的部位,可以通过优化设计结构、选择不同材料、改进加工方法或采用不同热处理方法等方式来有效解决[12]。取各级压榨段横截面,得到压力分布如图5所示,多级螺旋螺杆和一级螺旋螺杆最大区别在于空余体积逐渐缩小,压榨压力逐渐增大,起建压作用,利于榨油。棱背面由于对油料作用力较小,形成了背压区域,此处压力值在截面上最小,即使是在同一截面上,油料所受压力大小也不同。若要得到更大的压榨压力,可以增加锥圈结构或减小榨膛容积。

图4 流体域压力分布云图Figure 4 Pressure distribution of fluid field

图5 各级压榨结构压力云图Figure 5 Pressure cloud field of pressing structures

2.2 浓度场

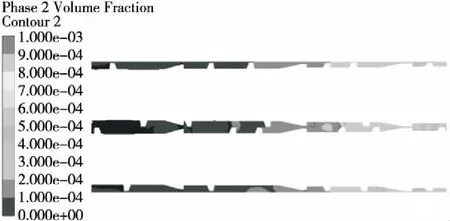

用体积分数表示油的浓度,流体域纵截面上的油料浓度分布如图6所示,随着螺杆转动推动油料运动,流场中油料浓度发生变化,进口端浓度为0,是因为油料一开始进入到输送段,主要受螺杆转动的影响,向前运动,未起到压榨效果,油料浓度相对较小,随后进入一级压榨阶段,油料受到螺杆与榨膛挤压作用,油脂逐渐从植物细胞壁中被挤出,此时油料浓度逐渐增大,压榨效果也越明显,榨油充分。

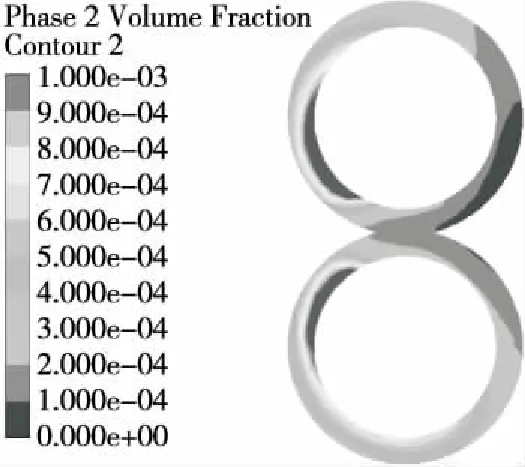

取如图7所示的横截面进行分析,随着压榨的进行,油料浓度逐渐变化,压力越大处油料浓度越大,并且由于离心力的作用,部分油脂会偏离螺杆。

2.3 压力与温度对油料浓度的影响

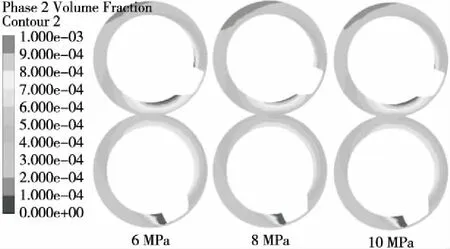

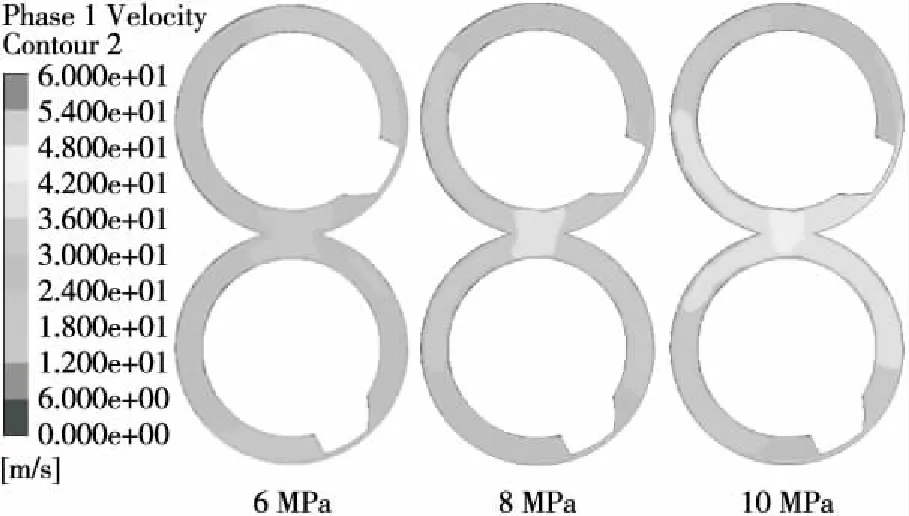

2.3.1 压力对油料浓度的影响 截取一级压榨段的横截面如图8所示。由图8可知,当压力为10 MPa时,油料浓度为0.004 61;当压力为8 MPa时,油料浓度为0.004 49;当压力为6 MPa时,油料浓度为0.004 43,一定范围内,压力越大,油料浓度越大。

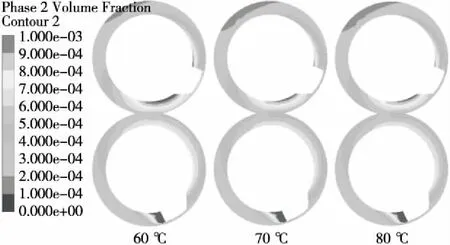

2.3.2 温度对油料浓度的影响 榨膛温度是影响榨油机出油率和出油质量的主要因素[13-15]。由图9可知,当温度为60 ℃时,油料浓度为0.004 43;当温度为70 ℃时,油料浓度为0.004 48;当温度为80 ℃时,油料浓度为0.004 51,一定范围内,温度越高,油料浓度越大。但温度过高会使油料变质,实际压榨过程中需根据被压榨的油料尽量选择适宜的压榨温度,温度过高可以对榨膛进行降温,温度过低可以进行加热。

图6 流体域浓度分布Figure 6 Concentration distribution of fluid field

图7 横截面浓度分布Figure 7 Concentration distribution of cross section

2.4 速度场

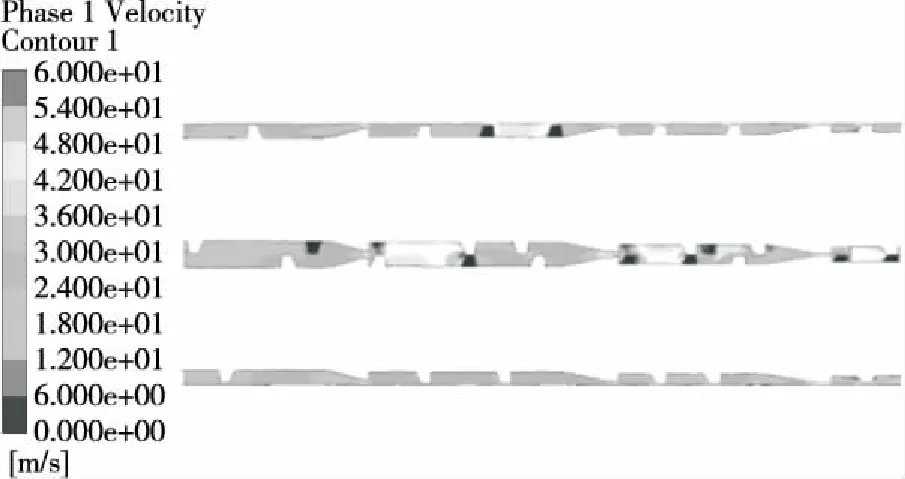

2.4.1 整体速度分布 由图10可知,在螺杆的带动下,油料大体沿着圆周运动,刚进入压榨膛内时,速度增加迅速,并且受螺杆转动的影响会产生波动,压榨段速度增加缓慢,同一截面处,油料速度存在较大差异,处于中间的油料速度略大。当油料靠近螺纹时,开始对油料进行压榨,速度急速上升,当油料远离螺纹时,空间会增加,速度下降。压榨过程中有油料回流,使得榨油机内部速度的变化更复杂。

2.4.2 压力对速度的影响 由图11可知,在一定范围内,压力越大,油料速度越大。

图8 各压力下的浓度分布Figure 8 Volume distribution under various pressures

图9 各温度下的油料浓度分布Figure 9 Volume distribution under various temperature (6 MPa)

图10 速度分布Figure 10 Volecity distribution

图11 各压力下的速度分布Figure 11 Volecity distribution under various pressures

3 结论

通过对双螺杆榨油机的基本结构和工作原理进行分析,建立了榨油机榨螺和流体域三维模型,运用Fluent软件对榨油机压榨段流体域的物理场进行仿真研究。结果表明,流场压力沿着螺杆逐渐递增,输送段压力增长快,压榨段增长较慢,出口处压力达到最大;同一截面处,油料速度存在分层现象,设定温度一定时,随着压力的增大,油料速度增大;流体浓度沿着螺杆长度方向递增但存在波动。设定压力不变,温度越高,油料浓度越高。设定温度不变,压力越大,油料浓度越高。后续应根据压榨理论对现有的模型进行改进,使其更接近于实际状态。