基于FLOW-3D的GMAW焊熔池行为数值分析模型

2021-04-07胥国祥钱红伟胡庆贤CHOJunghoSUNJinbake

胥国祥,钱红伟,朱 杰,胡庆贤,CHO Jungho, SUN Jinbake

(1.江苏科技大学 江苏省先进焊接技术重点实验室,镇江 212100) (2.韩国忠北国立大学 机械工程学院,青州 28644)

熔化极气体保护焊(gas metal arc welding,GMAW)过程涉及多物理场耦合,内部物理机制非常复杂.而熔池动态行为与焊缝成形、接头组织性能密切相关,继而最终影响焊接质量[1],因此,全面、深入、准确地了解GMAW传热、传质等物理现象,有助于优化工艺参数、提高焊接过程的稳定性及智能化.受制于试验方法的限制,熔池内部物理过程难于检测.而随着计算机技术、数值计算技术及商用软件的发展,数值模拟已成为研究焊接物理过程及预测焊缝成形和焊接质量的强有力手段,不仅弥补了试验手段的不足,也能够大幅降低焊接工艺优化及制定的人力、财力和物力成本,从而引起人们越来越多的重视[1].

针对GMAW焊,研究者已进行了大量的数值模拟研究,包括温度场[1]、熔池流体流动[2-3]、溶滴过渡[4]、电弧[5]等方面.文献[6]基于贴体坐标建立了GMAW焊准稳态熔池动态三维数值分析模型;该模型利用熔池液体金属体积的变化表征填充金属对焊缝余高的影响,采用固定的熔滴冲击力模型描述熔滴对熔池动态行为的作用;该模型可以模拟计算准稳态条件下熔池流体流动,无法全面地模拟熔池瞬态波动行为.文献[7]利用流体体积法(volume of fluid method,VOF)法追踪熔池自由界面,通过质量源项描述熔滴过渡过程,建立了电弧-熔滴-熔池三者耦合的三维模型;该模型计算成本相对较高,且难于对飞溅等缺陷进行模拟计算.文献[8-9]通过FLUENT软件建立了GMAW焊熔池流体流态的瞬态模型;该模型涉及气-液-固三相耦合,同样利用VOF法追踪气液界面,将熔滴过渡视为从熔池上部高速进入熔池内部的液体金属,利用液态金属流速的脉冲变化反映熔滴过渡.但是由于FLUENT软件低温(固相线以下)流体流速难以有效控制,故该软件在模拟焊缝成形方法存在不足.FLOW-3D软件基于Tru-VOF法,实现了气液自由界面的定位、捕捉以及边界条件在自由界面的应用.相较于其他商业软件的Pseudo-VOF法,能够更适合焊缝成形及飞溅、驼峰、咬边等焊接缺陷的模拟计算.

基于FLOW-3D的特点,文中建立了GMAW焊熔池动态行为三维瞬态数值分析模型,对GMAW堆焊熔池流体流动进行模拟计算,分析了其熔池动态行为特征,为深入理解焊缝成形机理提供技术支撑和基础数据.

1 数学模型

1.1 控制方程

将熔池内流体假定为不可压缩、牛顿流体,流体模式为层流,采用焓-孔隙法表征材料的凝固熔化过程,计算过程中的能量、动量、质量控制方程为:

(1)

(2)

(3)

1.2 热源模型

对于GMAW,热输入主要源于电弧.在焊接热源移动过程中,电弧中心前部区域受到压缩,而后部区域产生后托,故文中采用作用于熔池表面的双椭圆平面热源表征电弧热流分布,其分布函数如下:

(4)

(5)

式中:η为电弧热效率;I为焊接电流;U为电弧电压;af、ar和b为分布参数.

1.3 熔滴过渡

在GMAW焊接过程中,高温熔滴快速冲击熔池表面,对熔池产生重要热力作用,继而影响最终的焊接过程及焊缝成形.为了合理、准确地模拟GMAW熔池动态行为,必须考虑熔滴热力影响.通过高温液态金属的质量源项描述熔滴产生过程,熔滴温度设定为常温[9];并假定熔滴直径与焊丝直径相同,熔滴产生(过渡)频率由送丝速度及熔滴尺寸确定,熔滴初始速度由下式计算.

(6)

式中rd为熔滴直径.

熔滴过渡时受重力、电磁力及电弧等离子体拖拽力影响,三者表达式如下:

(7)

(8)

(9)

式中:Fg、Fem和Fd分别为重力、电磁力和等离子体拖拽力;rd为熔滴半径;rw为焊丝半径;g为重力加速度;cd为拖拽力系数;ρp为等离子体密度,文中取氩气密度;kp为计算系数,取0.5.

1.4 VOF法

利用流体体积法VOF确定熔池自由界面,流体体积函数F控制方程如下:

(10)

式中:SF为源项,与质量守恒方程源项有关.如上所述,相较于FLUENT等软件,Flow-3D软件中VOF算法真正实现了对熔池自由表面追踪三步追踪,能够更准确地对复杂焊接成形缺陷模拟计算.

1.5 边界条件

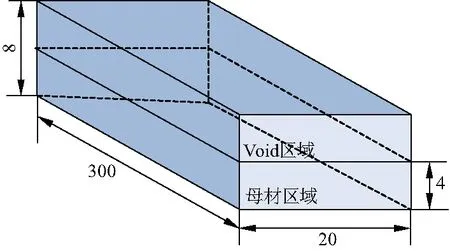

为了简化计算,取二分之一工件作为计算区域,尺寸为30 mm×20 mm×8 mm,如图1;其中,上部4 mm区域处为Void区域,无空气填充.焊件上表面考虑电弧对工件的加热及对流换热、辐射、蒸发等散热过程,其能量条件如下:

图1 计算区域示意图(单位:mm)Fig.1 Schematic of calculation domain(unit:mm)

(11)

式中:n为局部表面的法向矢量;hc为对流换热系数;ε为黑度系数;σ为玻尔兹曼常数;Lb为蒸发潜热;mer为蒸发率.焊件下表面无电弧热流加热,边界条件仅考虑散热过程.

而对于对称面,

(12)

同时,GMAW焊时多种力作用于熔池自由表面,包括电弧压力、熔滴冲击力、表面张力、Marangoni力、电弧等离子体切应力等.其中,熔滴冲击力由熔滴过渡模型在计算中确定.

与电弧热流分布相对应,由高速电弧等离子体冲击引起的电弧压力同样采用双椭圆分布模式,其分布函数如下所示:

x-vt≥0

(13)

x-vt<0

(14)

式中:C为电弧压力调节系数;μ0为材料的磁导率;aj1、aj2、bj为焊接电流密度分布参数.

除电弧压力外,电弧等离子体与液态熔池自由表面的相对运动也会产生切应力,其对熔池流体流态及焊缝成形同样会产生影响[11].为了简化模型,文中采用如下简易模型[13]描述.

(15)

式中:g2为通用函数;vp为等离子体流速,依据文献[8]确定;Ha为喷嘴高度,取电弧长度;Dn为焊丝直径;R0为雷诺数.

2 结果与讨论

利用上述所建模型,基于FLOW-3D软件,对GMAW堆焊过程进行模拟计算.为了验证模型的合理性,文中分别以碳钢和铝合金为例,对于碳钢,焊接电流取200 A,电弧电压为21 V,焊接速度为0.6 m/min.母材为4 mm厚Q235钢;计算中所需材料热物理性能参数见文献[9].

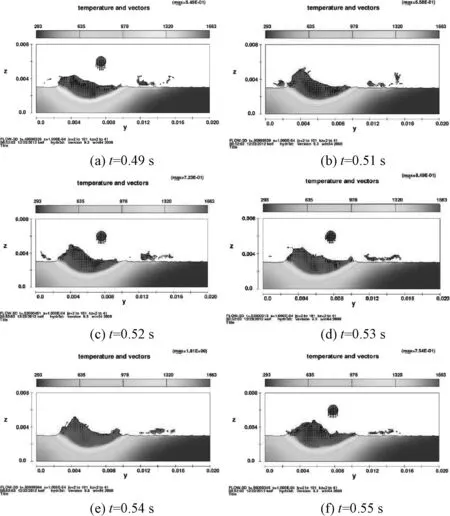

图2为不同时刻碳钢GMAW熔池纵截面温度场及流场的计算结果.由图2(a)可以看出,当t=0.49 s时,熔池上部的熔滴刚刚形成;此刻,在熔池内部,受电弧压力和Marangoni力影响,熔池前部电弧作用区域液态金属高速向熔池后部流动,并在熔池尾部形成液态金属堆积(该部分液态金属凝固后便形成焊缝余高);同时,在重力和表面张力作用下,熔池后部金属堆积区域表面部分液态金属分别向熔池前部和尾部流动.此外,由图2(a)还可看出,在该时刻,熔池前部出现一定程度的飞溅.当t=0.51 s时,熔滴刚刚抵达熔池.在熔滴冲击力作用下,熔池前部液态金属向后的流动增强,熔池尾部金属堆积区域高度增加;同时,熔池前部和后部的飞溅也有所增多.而随着时间的推移,熔滴冲击力影响减弱,在熔池静压力作用下,熔池中部区域重新产生向前的流动,液态金属堆积高度略有减小,如图2(d).由图2可以看出,由于熔滴对熔池的热力影响具有周期性、瞬时性,故GMAW焊接时,熔池行为始终处于周期性动荡变化中,无法真正达到准稳态,该计算结果与实际焊接过程更为吻合.因此,相较于前期模型[6-8],该模型能够更为合理、真实地描述熔池动力学特征.

图2 GMAW焊熔池纵截面温度场与速度场的演化过程Fig.2 Evolution of temperature and velocity fields atlongitudinal section of weld pool in GMAW

3 结论

(1) 基于FLOW-3D软件,建立了GMAW焊熔池行为三维瞬态数值分析模型,该模型通过高温液态金属的质量源项表征熔滴过渡,采用双椭圆平面热源描述电弧热输入;同时,模型还考虑了电弧压力、电弧等离子体切应力、熔滴冲击力、电磁力、重力、浮力、表面张力等作用于熔池的主要力源.

(2) 利用所建模型对碳钢GMAW焊熔池热场及流体流动进行模拟计算,计算结果能够合理、准确地反映GMAW焊熔池的动态行为特征,故该模型可为全面、深入理解GMAW焊接物理过程、研究其成形机理提供了有力支撑.

参考文献(References)

[1] 武传松.焊接热过程和熔池形态[M]. 北京:机械工业出版社,2008.

[2] CHO Daewon, PARK Jinhyeong, MOON Hyeong-soon. A study on molten pool behavior in the one pulse one drop GMAW process using computational fluid dynamics[J]. International Journal of Heat and Mass Transfer, 2019,139: 848-859.DOI:10.1016/j.ijheatmasstransfer.2019.05.038.

[3] KANG M S, CHUNG H. Dynamic force balance model considering tapering effect in gas metal arc welding[J]. Journal of Materials Processing Technology, 2018, 257: 79-87.DOI:10.1016/j.jmatprotec.2018.02.029.

[4] WU C S, CHEN M A,LI S K. Analysis of droplet oscillation and detachment in active control of metal transfer [J]. Computational Materials Science, 2004, 31: 147-154.DOI:10.1016/j.commatsci.2004.02.002.

[5] 浦娟,王杰,胡庆贤,等. 焊丝间距对双缆式十四丝GMAW电弧物理行为的影响[J]. 江苏科技大学学报(自然科学版), 2019, 33(4): 18-23.DOI: 10.11917/j.issn.1673-4807.2019.04.004.

PU Juan, WANG Jie, HU Qingxian, et al. Effect of inter-wire distance on the arc physical behavior in gas metal arc welding with cable-typed wires[J]. Journal of Jiangsu University of Science and Technology (Natural Science Edition), 2019, 33(4): 18-23. DOI: 10.11917/j.issn.1673-4807.2019.04.004. (in Chinese)

[6] 孙俊生. 电弧热流与熔滴热焓量分布模式对熔池行为的影响[D]. 济南: 山东工业大学, 1998.

[7] HU J, TSAI H L. Weld pool dynamics and the formation of ripples in 3D gas metal arc welding[J]. International Journal of Heat and Mass Transfer, 2008, 51(9-10): 2537-2552.DOI:10.1016/j.ijheatmasstransfer.2007.07.042.

[8] XU Guoxiang, CAO Qingnan, HU Qingxian, et al. Modelling of bead hump formation in high speed gas metal arc welding[J]. Science and Technology of Welding and Joining, 2016, 21(8): 700-710.DOI:10.1080/13621718.2016.1146427.

[9] XU Guoxiang,WANG Jiayou, LI Pengfei, et al. Numerical analysis of heat transfer and fl uid flow in swing arc narrow gap GMA welding[J]. Journal of Materials Processing Technology, 2018,252: 260-269.DOI:10.1016/j.jmatprotec.2017.09.030.