金属热加工保护涂料的制备与性能

2021-04-07陈凯骏夏景胜汤继俊

马 旭,张 竞,陈凯骏,夏景胜,汤继俊

(江苏科技大学 材料科学与工程学院,镇江 212100)

金属材料的轧制、锻造等热加工工艺必需在一定的高温环境下进行.高温下,暴露在空气环境下的工件往往会产生表面氧化现象,同时伴随着合金元素的贫化,并且加热时间越长,温度越高,氧化脱碳问题越严重.这对材料的抗腐蚀能力和机械性能产生极为不利的影响,也大大缩减了工件的使用寿命[1-3].为了直接有效地减少金属工件与大气气氛的接触,针对金属高温氧化的特征,常采用真空法、保护气氛法、抗高温氧化涂料保护法等措施[4].其中,涂料保护法是指在热加工前将涂料涂覆在工件表面,当进行高温加工时,涂层软化熔融形成的致密保护膜吸附在金属表面,从而阻止高温气体向金属基体渗透,减少或避免两者直接接触而产生氧化反应[5-6].相对于真空法和保护气氛法而言,涂料保护法不仅投资少、成本低,而且不受气源、设备、工件体积和形状的限制,操作简单、适应性强[7-8].

高温抗氧化涂料的种类较多,主要可分为有机涂料和无机玻璃体涂料.其中,以耐热树脂为基体的高分子聚合物与金属材料表面有优良的粘接性,适用于长期的抗高温氧化,由于涂料中不含水分,不会引起金属锈蚀,且干燥速度快.在较低温度下(低于400 ℃),高分子有机结构形成连续涂层,保护金属表面.但高分子材料自身的分子结构决定了其在300~400 ℃内开始分解,需要加入无机耐热填料以保持涂料在高温度段的保护作用.此外,由于高分子材料往往具有可燃性,加入的助剂或填料需要具备阻燃功能,如膨胀型阻燃剂[8].这是以聚磷酸铵和三聚氰胺为主要成分的新型阻燃剂,在800 ℃下仍有23.7%的残炭量,热稳定性良好,可与其他阻燃剂形成协同阻燃作用,不仅发烟量小,毒性小,且能有效减少融滴[8-9].在较低温度段内,有机树脂形成连续涂层保护金属表面;在高温度段内,膨胀型阻燃剂分解,形成致密的炭层[10-11],继续发挥保护作用.

针对有机涂料保护温度有限的问题,文中期望研制一种在1 000 ℃以内具有良好保护效果的涂层.本实验以107室温硫化硅橡胶为基体,以CaCO3、Al(OH)3、玻璃纤维为无机阻燃填料,同时匹配以聚磷酸铵为主要成分的膨胀型阻燃剂,通过有机树脂和无机填料结合的方法提高涂层的耐热性和抗氧化性.为确定最佳配方,通过变量控制的方式制备了3种金属热加工的保护涂料,并通过扫描电镜观察了不同涂料在1 000 ℃下的氧化层厚度,通过拉伸剪切强度测试对比了材料对金属表面的附着能力,通过热失重分析对比了不同涂料在高温下的失重规律.

1 实验

1.1 试剂与仪器

107室温硫化硅橡胶(RTV):工业级,江西蓝星星火有机硅有限公司;201甲基硅油:工业级,瓦克化学(张家港)有限公司;甲基三丁酮肟基硅烷(MOS) D-30:工业级,湖北新蓝天新材料股份有限公司;乙烯基三丁酮肟基硅烷(VOS) D-90:工业级,湖北新蓝天新材料股份有限公司;V-氨丙基三乙氧基硅烷 (KH550):工业级,丹阳有机硅材料实业公司;γ-(2,3-环氧丙氧) 丙基三甲氧基硅烷(KH560):工业级,丹阳有机硅材料实业公司;CaCO3粉末:工业级,上海卓越纳米有限公司;膨胀型阻燃剂(IFR):聚磷酸铵(APP)54%,三聚氰胺(MEL)19.5%,季戊四醇(PER)15%,协效剂(SFR-100)11%~12%,工业级,镇江森华阻燃工程科技有限公司;二丁基二月桂酸锡(DBTDL):分析纯,天津市北联精细化学品开发有限公司;纳米Al(OH)3:工业级,江阴市广源超微粉有限公司;无碱玻璃纤维:长度3 mm,工业级,南京玻璃纤维研究设计院.

1.2 涂料制备

将一定量的107硅橡胶和201甲基硅油(质量比为20 ∶3)混合.以100 g硅橡胶和15 g甲基硅油为基准,依次添加1.5 g KH550、1 g KH560、200 g 纳米级CaCO3粉末以及39 g膨胀型阻燃剂.利用三辊研磨机充分研磨,直至得到分布均匀、质感细腻的米白色粘稠糊状物.再加入5 g MOS和4 g VOS,滴入1~2滴DBTDL.持续搅拌后即可得金属热加工保护涂料,记为配方1.在配方1的基础上,减少CaCO3的用量至100g,并添加等量的纳米Al(OH)3,其余原料及操作均相同,可得改进的保护涂料,记为配方2.再以此为基准,将一定质量的玻璃纤维(玻璃纤维与107硅橡胶的质量比为1 ∶10)加入到混合料中,得到改进的保护涂料,记为配方3.3种保护涂料的药品含量如表1.

表1 3种保护涂料的药品含量Table 1 Content of three formulas

用砂纸将50 mm×50 mm×8 mm的Q235钢材表面打磨光滑平整,确保原有氧化层完全清除,用酒精清洗后快速烘干,保存在干燥环境中备用.采用刷涂法将3种保护涂料均匀地涂抹在金属块表面.室温下,将涂有保护涂料的金属块在封闭环境中静置24~36 h,待涂层在空气中自然晾干后,将金属块置于马弗炉内,在1 000 ℃和1 100 ℃的环境下保温1 h,冷却至室温后取出,待后续测试.

1.3 测试与表征

1.3.1 微观形貌分析:在垂直于金属试样表面的方向切割出适当大小的小块,将待测断面抛光,采用日本电子株式会社的JSM-6480型扫描电镜分析仪,观察微观形貌和氧化层厚度,配合能谱仪对氧化层进行元素线扫描,电子束能量为15 keV.

1.3.2 拉伸剪切强度测试:为了对比涂料在常温下对金属表面的附着能力,对涂料进行拉伸剪切测试.参考GB 7124-2008-T,将两块100 mm×20 mm×1.6 mm的铁块表面去锈、去污处理后,分别用3种配制的涂料沿长度方向进行粘结,重叠区长度不超过12.5 mm,并控制重叠部分的总厚度在4.2 mm以内,测量误差在0.1 mm以内.待涂料在室温下完全干燥后,切除涂料溢出部分.同一配方的涂料准备5副铁块.实验仪器采用深圳市新三思公司的CMT-4304型电子万能试验机.

1.3.3 热失重分析测试:从完全干燥后的涂料表面锉取3~5 mg涂料粉末进行热失重分析,在气流量为50 ml/min的空气氛围中以15 ℃/min的升温速率从常温升至850 ℃.实验仪器采用美国Perkin Elmer公司的Pyris Diamond TG-DTA热重分析仪.

2 结果与分析

2.1 微观形貌分析

图1分别为涂覆配方1~3的金属块在1 000 ℃下保温1 h后涂层的宏观照片,(d~f)是膨化涂层剥落后金属表面的照片.图(a)、(b)中可见由于涂层龟裂而显现的烧红的钢材表面,而图(c)中配方3未见明显裂纹,涂层完整性较好.这说明未添加GF的保护涂层在1 000 ℃下未起到保护效果,图层在高温下开裂,影响涂料保护效果.

图1 1 000 ℃热加工温度下保护涂层剥离前/后Q235钢表面宏观对比照片Fig.1 Macroscopic morphology of Q235 samplesbefore/after removing thermal protective coating at 1 000 ℃

保护涂料高温膨化的原因是膨胀型阻燃剂发生了一系列化学反应,使涂层体积数倍增长,形成“泡沫状”隔热炭层,对金属表面形成保护.

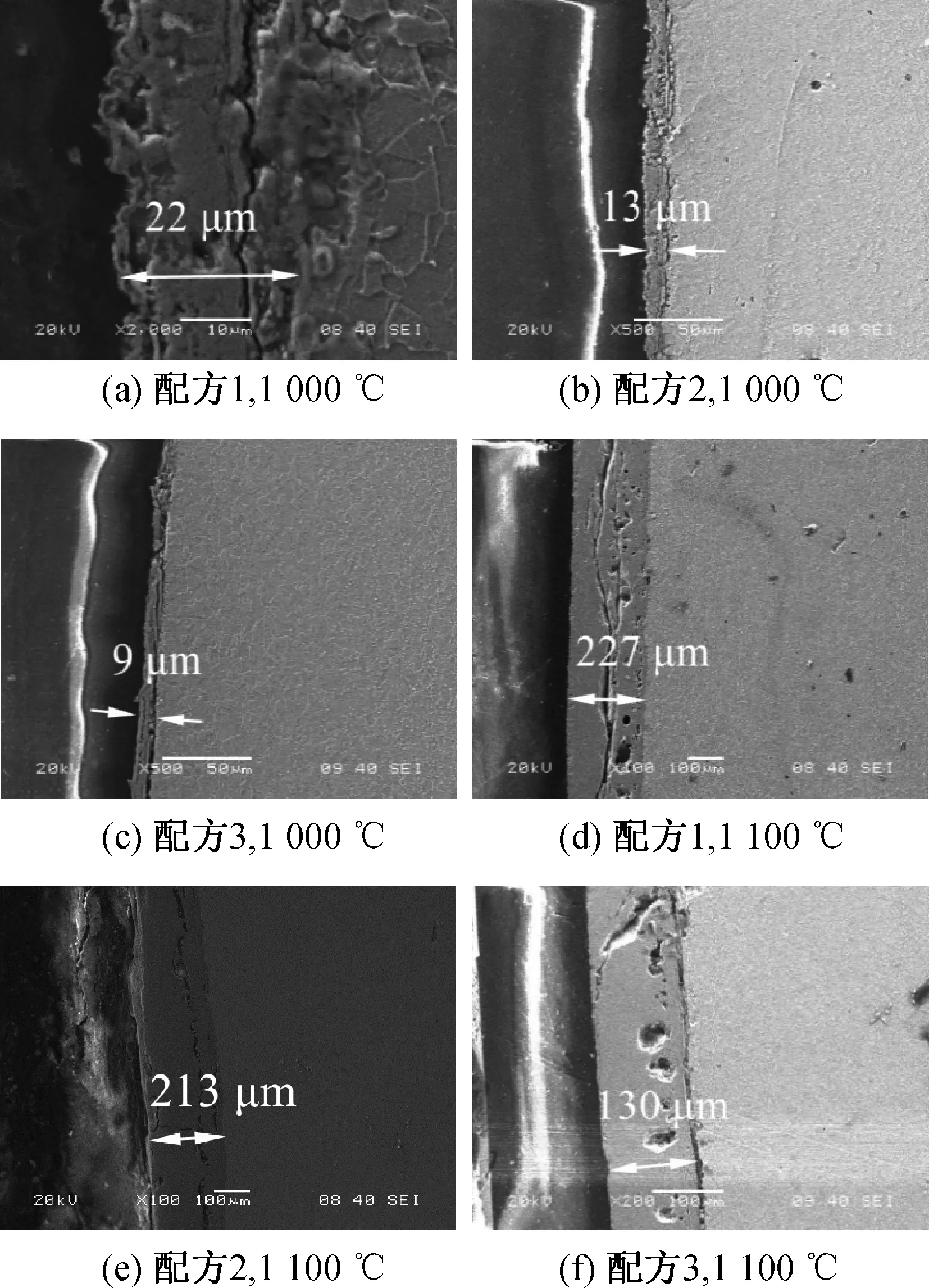

图2为涂覆保护涂层的金属试样在1 000 ℃和1 100 ℃下保温1 h后氧化层断面的扫描电镜照片,氧化层厚度均在图中标注.由图2可见,氧化层内部缺陷和裂纹明显,与金属基体间存在明显界限.在1 000 ℃加工温度下,3种配方涂料下氧化层的厚度分别为22 μm、13 μm和9 μm.可见,配方3的保护作用最佳,氧化层厚度最低.而当加工温度达到1 100 ℃后,3种配方涂料下的氧化层厚度均远超100 μm.这说明当热加工温度超过1 000 ℃时,本实验所制备的涂层已失去保护效果.

图2 氧化层表面的扫描电镜照片Fig.2 SEM images of the oxidation layer section

配方1和配方2涂层在保温过程中龟裂的原因是涂料内部分子链间结合力不足,在化学键合较薄弱的环节率先发生局部氧化和腐蚀,树脂内部的交联结构被破坏,氧气通过裂缝渗透接触金属表面,从而发生氧化.金属表面的粗糙度差异导致涂层与金属表面接触不均,在两相界面形成空鼓,也会导致涂层受热不均,引发局部破坏.

配方2的保护效果优于配方1,说明单独使用膨胀型阻燃剂时,其保护作用存在局限性.添加Al(OH)3后,两种阻燃剂的协同作用能改善保护效果.一方面,Al(OH)3受热分解释放结晶水,生成的Al2O3分散在树脂内部,Al2O3分散层的表面积很大且熔点极高,能起到物理隔热和抑制氧气扩散的作用.另一方面,APP分解产物非常活泼,能生成热稳定性较好的磷酸化合物,含磷酸有强烈的脱水性,可捕捉大量H+,HO-等自由基.Al(OH)3分解产生的水为APP的热分解提供了水源,同时APP及其分解产物与PER的脱水作用又促使Al(OH)3脱水吸热,这在体系中形成了循环反应.另外,硅烷偶联剂KH550、KH560对Al(OH)3的表面改性作用能减小纳米粒子的表面能和粒子间的强吸附作用,减弱纳米颗粒的团聚现象[12],使Al(OH)3颗粒均匀地分散在有机树脂中,形成一层纳米分子覆盖膜,有利于阻隔热源,进而改善保护效果.

配方3的保护效果最佳,因为玻璃纤维的强度和模量远大于树脂基体,且玻纤的主要组分为熔点较高的氧化物.当树脂中的有机物分解完毕后,玻纤并不熔融,在碳层中发挥了“钉扎”作用,抑制炭层开裂.此外,KH550、KH560能改善玻璃纤维与有机树脂之间因界面性质不同而不相容的缺点[13-14],在玻璃纤维与有机树脂间形成“分子桥”,大幅度提高玻璃纤维和树脂的界面相容性,使玻璃纤维更好地发挥补强作用,增强复合材料的尺寸稳定性.

图3为涂覆保护涂层的金属块在1 000 ℃下保温1 h氧化层断面的元素线扫描谱图.通过元素在氧化层和金属基体两相中的含量分布可以判断氧化层的厚度及涂料对氧气扩散的抑制效果.

图3 1 000 ℃下氧化层元素线扫描谱图Fig.3 Line scanning spectrogram on the sectionof oxidation layer at 1 000 ℃

以图3(c)为例,金属试样的氧化层厚度为9 μm,在0~10 μm内,铁元素含量呈上升趋势,在金属基体内铁元素含量基本稳定,而氧元素和碳元素在0~4 μm含量较高,说明涂料在热分解过程中,会在涂料与金属的接触面上形成碳化物夹层,碳化层对金属氧化物的形成具有一定的抑制作用.

2.2 拉伸剪切强度测试

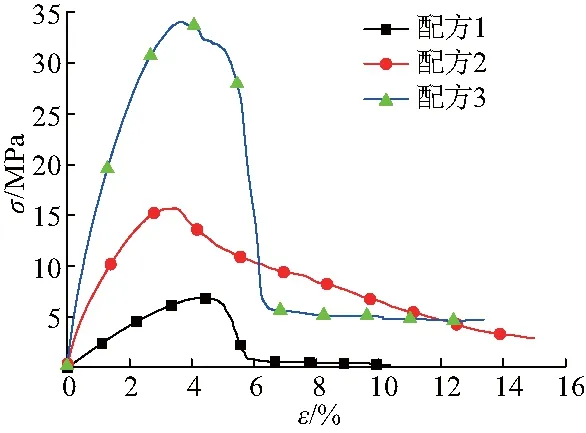

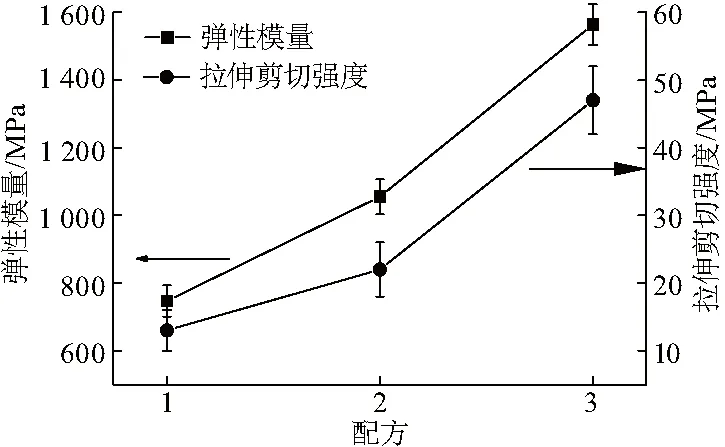

图4为样条的应力应变曲线图,以涂料的拉伸剪切强度表征其对金属表面的黏附性能.涂料弹性模量和拉伸剪切强度的变化趋势如图5.由图4可见,涂料的拉伸剪切强度随着配方的改善逐渐增大.配方3的弹性模量为1 564 MPa,相比配方2提高了48.2%,比配方1提高了109.4%;在拉伸强度方面,配方3为47 MPa,相比配方2提高了113.6%,比配方1提高了291.7%.

图4 3种配方的应力—应变曲线Fig.4 Stress-strain curves of three samples

图5 3种配方的弹性模量和拉伸剪切强度变化曲线Fig.5 Elastic modulus and tensile strengthcurves of three samples

拉伸剪切测试表明,涂层对金属表面的吸附力足够抵抗外部拉力,金属表面仍黏附部分树脂,两者并未完全脱离,破坏的形式不是粘接界面剥离,而是涂料本体的内聚破坏.

纳米Al(OH)3对有机树脂的增强作用主要是刚性纳米颗粒在受力时产生应力集中,在拉伸应力作用下形变较小,引发粒子周围的树脂屈服,甚至会在硅树脂与纳米粒子的界面部分脱粘而形成空穴,从而吸收变形功,阻碍或钝化银纹的扩展,起到防止破坏性开裂的作用.此外,纳米Al(OH)3颗粒的表面活性很高,表面存在大量不饱和残键和活性基团,在KH550、KH560的分散和偶联作用下,纳米颗粒与有机树脂的大分子链发生物理或化学交联,形成有机树脂基体—硅烷偶联剂—纳米填料的结合层,提高了界面强度.

在树脂中填充短切玻纤后,KH550、KH560会包覆在玻纤表面形成单分子层,降低玻纤的表面能,改善纤维与基体之间的润湿性,形成力学上的缓冲区.当复合材料受载时,在薄弱处形成的断裂会通过界面作用将载荷由基体传递给纤维.由于玻璃纤维在基体内部轴向生长,且玻纤的强度和模量远大于树脂基体,因此基体的形变受到玻纤的约束,玻璃纤维是复合材料中主要的受力组分[13-14],应力依靠树脂的塑性流动和玻纤的粘结性沿玻纤生长方迅速传递和扩散,从而阻止裂纹的增长.当载荷达到纤维的极限强度时,纤维发生断裂,玻纤表面的树脂包裹层与基体树脂之间发生拉脱,引起复合材料整体破坏.因此,在配方3中,纳米Al(OH)3和短切玻纤的协同增强作用能大幅提高有机树脂的拉伸剪切强度.

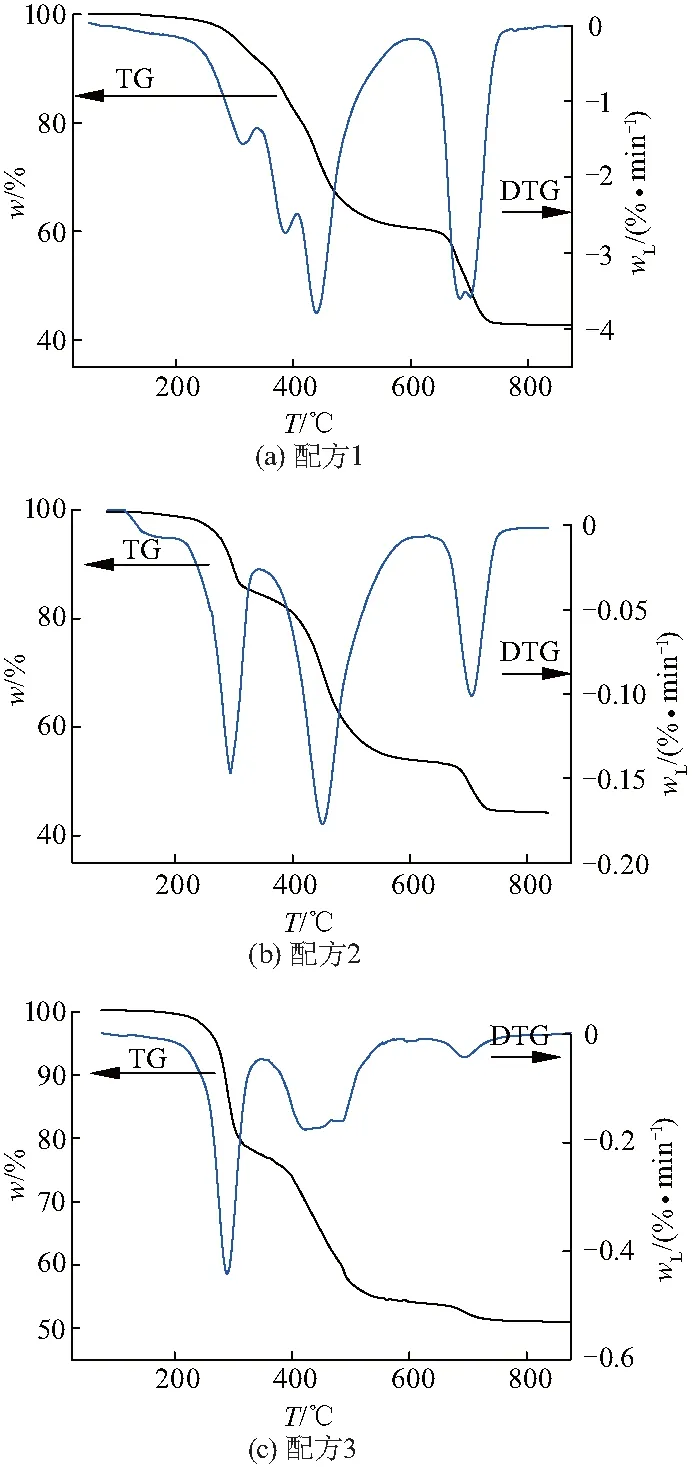

2.3 热失重分析

图6为3种保护涂料的热失重曲线.由于3种样品的基础配方相同,所以在失重第一阶段的温度范围和失重速率峰值较接近,失重曲线表现基本一致.配方1在220 ℃之前,少量溶剂和硅羟基受热挥发造成的失重并不大.220 ℃后的失重可以分为膨胀型阻燃剂的膨胀分解和CaCO3的热分解两个过程.首先,膨胀型阻燃剂在高温条件下炭化,形成一层致密的炭化层,对涂层的防护起到关键作用.炭化过程又可细分为3个阶段[15]:在240 ℃~340 ℃范围内,APP首先受热分解发生酯化脱水,并释放氨气.磷元素可能生成偏磷酸、聚磷酸.与此同时,PER发生分子内或分子间脱水,进而脱氢、炭化及化学键断裂.随后,MEL在340 ℃~410 ℃产生的不可燃性气体,隔绝涂层与氧气接触,并将炭质层吹大膨胀,形成膨胀多微孔泡沫炭层,发挥阻燃作用.在膨胀型阻燃剂的热膨胀过程中,也伴随着交联剂MOS、VOS和偶联剂KH550、KH560的气化或升华,以及原料中残存的硅羟基与水发生“脱水缩合”,使有机硅树脂降解,并生成低分子量的产物.低分子量的物质会重新组合并生成稳定的骨架结构,进一步抵御高温侵蚀.第三阶段从410 ℃开始到620 ℃结束,这一阶段的主要反应是苯基和甲基的燃烧,即Si-O-Si键和Si-O-C键发生断裂和重排[16].至此,树脂中有机物的分解基本完成.在600 ℃时,CaCO3的热分解已经开始,在700 ℃左右时分解速率达到峰值.780 ℃后,涂料最终的残量基本维持在43%,失重率趋向0,这时CaCO3的分解基本完成.

图6 3种配方的TG/DTG曲线Fig.6 TG/DTG curves of three formulas

配方2在失重阶段的温度区间、失重率峰值对应的温度及最终的残重方面和配方1相同,但配方2在失重全程中的失重速率远小于配方1,这是Al(OH)3分散吸热和化学冷却的阻燃机理导致的:Al(OH)3受热分解时释放水分,同时吸收大量潜热,降低材料表面温度,使聚合物降解为低分子的速度减慢[16].Al(OH)3分解释放出的水蒸气不仅能稀释气体反应物的浓度,还兼有一定的冷却作用.将Al(OH)3填充到有机树脂中,有助于燃烧时形成炭化层,该炭化层既可阻挡热量和氧气进入,又可阻挡小分子可燃性气体逸出[17-18].另外,Al(OH)3的热分解温度比CaCO3低,生成的Al2O3填充在未熔颗粒之间,增加了涂层的致密度,阻碍氧的渗入,增强抗氧化效果.

配方3在第一失重阶段与配方2相同,从340 ℃开始直至测试结束配方3的失重率并未出现较大波动,只在690 ℃出现一个较小的失重率峰值,且720 ℃后,配方3的残余量保持在51%,较配方1和配方2高 7%~8%.这是因为玻璃纤维中的主要成分是SiO2、Al2O3、CaO、MgO等高熔点的氧化物.在测试温度下,树脂中的有机物质燃烧炭化后,氧化物在松散、膨化的炭层内部发生沉降,一方面对碳层起到“钉扎”作用,防止其开裂[19];另一方面,氧化物将部分树脂包覆,阻碍热交换,使部分树脂热解滞后,以至最终的残余量略高.

3 结论

(1) 以室温硫化硅橡胶和甲基硅油为基料,以膨胀型阻燃剂、CaCO3、纳米Al(OH)3和玻璃纤维为辅料制备的保护涂料能有效降低金属在热加工过程中的氧化皮厚度.

(2) 膨胀型阻燃剂搭配纳米Al(OH)3和玻璃纤维使用可获得最佳的保护效果,1 000 ℃环境下氧化层厚度仅为9 μm.

(3) 纳米Al(OH)3和玻璃纤维的协同增强效应能够大幅度提高保护涂料的拉伸剪切强度,使涂料的弹性模量提升至1 564 MPa,拉伸剪切强度提升至47 MPa.

(4) 保护涂层中的膨胀型阻燃剂的受热膨胀和Al(OH)3的热分解发生在220 ℃~620 ℃范围内.CaCO3在700 ℃时分解速率达到峰值.玻璃纤维在热加工过程中不熔融,能起到抑制涂层开裂的作用.

参考文献(References)

[1] LI Dejun, ANGHELINA D, BURZIC D, et al. Investigation of decarburization in spring steel production process—part I: experiments[J]. Steel Research International, 2010, 80(4): 298-303. DOI:10.2374/SRI08SP069.

[2] PRAWOTO Y, SATO N, OTANI I, et al. Carbon restoration for decarburized layer in spring steel[J]. Journal of Materials Engineering & Performance, 2004, 13(5): 627-636. DOI:10.1361/10599490420043.

[3] CARROL R I, BEYNON J H. Decarburisation and rolling contact fatigue of a rail steel[J]. Wear, 2006, 260(4/5): 523-537.DOI:10.1016/j.wear.2005.03.005.

[4] WANG J, KONG L, LI T, et al. High temperature oxidation behavior of Ti(Al,Si)(3) diffusion coating on gamma-Ti Al by cold spray[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(4): 1155-1162.

[5] SOGOMONYAN R G, LOBZHANIDE V N, LEBEDEVA G P. Protective coatings for carbon steels during heating [J]. Soviet Energy Technology, 1984, 5: 28-30.

[6] LOBZHANIDE V N, SOGOMONYAN R G. Viscosity and protective capacity of temporary vitreous coatings [J]. Protection of Metals, 1983, 19(1): 132-136.

[7] 廖逢辉,王新龙,王通文. 硅系阻燃剂的研究进展[J]. 塑料工业, 2014,42(11): 1-4. DOI:10.3969/j.issn.1005-5770.2014.11.001.

LIAO Fenghui, WANG Xinlong, WANG Tongwen. The research progress of silicon-containing flame retardant[J]. China Plastics Industry, 2014, 42(11): 1-4. DOI:10.3969/j.issn.1005-5770.2014.11.001.(in Chinese)

[8] 何文平,李苏,蔡师,等. 新型三聚氰胺基阻燃剂的合成及其在PA6中的应用[J].武汉工程大学学报,2019, 41(3): 213-218. DOI:10. 3969/j. issn. 1674-2869. 2019. 03. 002.

HE Wenping, LI Su, CAI Shi, et al. Synthesis of novel melamine-based flame retardant and its application in polyamide 6[J]. Journal of Wuhan Institute of Technology, 2019, 41(3): 213-218. DOI:10. 3969/j. issn. 1674-2869. 2019. 03. 002.(in Chinese)

[9] 张俊豪,黄曼,于婷婷,等. PP/IFR/Octa TMA-POSS纳米复合材料的制备及阻燃和力学性能研究[J].江苏科技大学学报(自然科学版), 2018,32(1): 120-126. DOI:10.3969/j.issn.1673-4807.2018.01.022.

ZHANG Junhao,HUANG Man,YU Tingting, et al. Preparation,flame retardant and mechanical performances of PP/IFR/Octa TMA-POSS nanocomposites[J]. Journal of Jiangsu University of Science and Technology (Natural Science Edition), 2018,32(1): 120-126. DOI:10.3969/j.issn.1673-4807.2018.01.022.(in Chinese)

[10] SUBASINGHE A, BHATTACHARYYA D. Performance of different intumescent ammonium polyphosphate flame retardants in PP/kenaf fibre composites[J]. Composites Part A, 2014, 65(10): 91-99. DOI:10.1016/j.compositesa.2014.06.001.

[11] 周武雷, 张道海, 赵婉,等. 不同含量膨胀性阻燃剂对长玻璃纤维增强PBT复合材料性能的影响[J]. 塑料工业, 2016, 44(7): 79-83. DOI:10.3969/j.issn.1005-5770.2016.07.020.

ZHOU Wulei, ZHANG Daohai, ZHAO Wan, et al. Effect of different content of intumescent flame retardant on properties of long glass fiber reinforced PBT composites[J]. China Plastics Industry, 2016, 44(7): 79-83. DOI:10.3969/j.issn.1005-5770.2016.07.020.(in Chinese)

[12] 陈一. 表面改性纳米氢氧化铝及复合体系阻燃聚丙烯的研究[J]. 包装工程, 2010, 31(3): 18-21.

CHEN Yi. Study on the flame-retardancy of surface modified nano-Al(OH)3and its composite in PP[J]. Packaging Engineering, 2010, 31(3): 18-21.(in Chinese)

[13] 肖正强, 孙林, 蔡力创,等. 偶联剂在无机超细粒子表面改性中的应用[J]. 江西科学, 2012, 30(6): 725-729. DOI:10.3969/j.issn.1001-3679.2012.06.006.

XIAO Zhengqiang, SUN Lin, CAI Lichuang, et al. Application of coupling agents to surface modification of inorganic ultrafine particles[J]. Jiangxi Science, 2012, 30(6): 725-729. DOI:10.3969/j.issn.1001-3679.2012.06.006.(in Chinese)

[14] 张云灿, 陈瑞珠, 于辑兴. 玻璃纤维增强HDPE的性能及界面研究[J]. 高分子材料科学与工程, 1992(3): 94-100.

ZHANG Yuncan, CHEN Ruizhu, YU Jixing. Studies on the properties and the interfacial surface of the glass fiber-reinforced high density polyethylene[J]. Polymeric Materials Science and Engineering, 1992(3): 94-100.(in Chinese)

[15] 胡云楚,吴志平,孙汉洲,等. 聚磷酸铵的合成及其阻燃性能研究[J]. 功能材料,2006, 37(3): 424-427. DOI:10.3321/j.issn:1001-9731.2006.03.026.

HU Yunchu, WU Zhiping, SUN Hanzhou, et al. Synthesis and flame retardation of an ammonium polyphosphate[J]. Journal of an Functional Materials, 2006, 37(3): 424-427. DOI:10.3321/j.issn:1001-9731.2006.03.026.(in Chinese)

[16] 安军, 刘佑习. 玻璃纤维增强PET工程塑料性能及界面研究[J]. 高分子材料科学与工程, 1996(5): 83-88.

AN Jun, LIU Youxi. Study on properties and interfacial surface of glass fiber reinforced PET engineering plastics[J]. Polymeric Materials Science & Engineering, 1996(5): 83-88.(in Chinese)

[17] CAMINO G, LOMAKIN S M, LAZZARI M. Polydimethylsiloxane thermal degradation Part 1. Kinetic aspects[J]. Polymer, 2001, 42(6): 2395-2402. DOI:10.1016/S0032-3861(00)00652-2.

[18] 黄东, 南海, 吴鹤. 氢氧化铝的阻燃性质与应用研究[J]. 材料开发与应用, 2004, 19(3): 33-37. DOI:10.3969/j.issn.1003-1545.2004.03.010.

HUANG Dong, NAN Hai, WU He, Flame retardancy property and application of Al(OH)3[J]. Development and Application of Materials, 2004, 19(3): 33-37. DOI:10.3969/j.issn.1003-1545.2004.03.010.(in Chinese)

[19] 梁佳炜, 黎雄, 王凤江, 等. 玻璃纤维增强热塑性复合材料自冲铆接过程的数值研究[J]. 江苏科技大学学报(自然科学版), 2018, 32(5): 66-71. DOI:10.11917/j.issn.1673-4807.2018.05.012.

LIANG Jiawei, LI Xiong, WANG Fengjiang, et al. Numerical investigation of self-piercing riveting process of glass fiber reinforced thermoplastics[J]. Journal of Jiangsu University of Science and Technology (Natural Science Edition), 2018, 32(5): 66-71.DOI:10.11917/j.issn.1673-4807.2018.05.012.(in Chinese)