直流磁控溅射技术在柔性基底上制备光电屏蔽薄膜的研究

2021-04-07高恒蛟徐友慧熊玉卿王艺王虎李林何延春

高恒蛟,徐友慧,熊玉卿,王艺,王虎,李林,何延春

(兰州空间技术物理研究所,兰州 730000)

卫星及其他航天器是在空间真空环境下工作的,周围没有空气等导热介质,热传导方式主要依赖于热辐射模式,因此在航天器设计中,不同热辐射性能热控薄膜的选择对于散热控制是非常重要的[1-2]。现有的热控膜产品一般分为涂层型(以各种热控漆为代表)和包覆型(以聚酰亚胺膜镀铝二次表面镜为代表),根据不同的使用要求,它们应用在不同的场合[3]。包覆型热控膜的基本要求是实现被动热控功能,它要求热控薄膜不仅要具有较高的红外光谱发射率,能够将卫星内部产生的多余热量以红外形式辐射到太空,还要具有较高的太阳光反射率,能够反射太阳辐射能量,实现温度控制。另外,热控薄膜还应具有优异的空间环境稳定性[4-6]。

聚酰亚胺(PI)作为一种特殊的工程材料,具有优异的热稳定性、抗辐射性、耐化学腐蚀性和力学性能,在航空航天、微电子、热控膜、液晶、分离膜和激光等领域得到了广泛的应用[7-8],被认为是21 世纪最有前途的工程塑料之一[9]。以高热发射率和高太阳光谱透过率的聚酰亚胺为基底,金属铝为高反射率薄膜的二次表面镜的热控产品,是目前国际上不可缺少的长寿命热控产品[10-14]。在柔性聚酰亚胺基底上制备铝膜最佳的制备方法为磁控溅射技术[15-16]。这是由于无论从薄膜质量的角度,还是从薄膜本身的密度及薄膜与衬底结合强度的角度,磁控溅射技术均要明显优于蒸发镀膜等技术[17-19]。因此,为了保证卫星热控薄膜的性能,我们认为磁控溅射技术是最佳的制备方法[20-21]。

本文采用连续卷绕直流磁控溅射技术镀膜,相比其他镀膜技术优势明显。第一,可以实现大面积薄膜的一次性沉积,幅宽为1.2 m,长度为50 m,保证大尺寸范围内薄膜表面每个测试点工艺过程的一致性要求;第二,离子束清洗活化工艺可以对聚酰亚胺基底进行全面轰击,一方面可以清洁基底表面,清除基底表面吸附的杂质,另一方面,使得聚酰亚胺基底表面活化,增强基底与铝膜间的结合力;第三,磁控溅射技术是低温条件下进行的,对柔性高分子材料基底损伤非常小,可避免损伤引入的缺陷对薄膜光电性能的影响。文中通过研究离子束清洗工艺(离子源功率、气体流量、走带速率)和镀膜工艺参数(沉积温度、溅射功率、气体流量、走带速率)对薄膜外观、附着力和太阳吸收率的影响,确定了最佳制备工艺。在此工艺基础上,对制备的聚酰亚胺-铝膜的表面形貌、透射率和电磁信号衰减率进行了测试和评价。

1 实验

1.1 热控薄膜制备

采用直流磁控溅射技术在1.2 m 宽的聚酰亚胺基底上制备了厚度约200 nm 的铝膜。磁控溅射设备型号为JCJ-1200/3(上海曙光机械制造厂)。该设备配有一套条形离子源,有效轰击宽度大于1.2 m,离子源工作压力范围为0.35~1 Pa,功率范围为0~1500 W,溅射功率范围为0~30 000 W。高纯铝靶材由北京有色金属研究院提供,纯度为99.99%,靶材尺寸为1300 mm×450 mm×3 mm。高纯氩气由山西盛丰特种气体有限公司提供,纯度为99.99%。PI-铝薄膜制备工艺分为两个过程。在离子束清洗活化过程中,首先向炉内通入Ar 气(流量120 mL/min),控制腔体气压为0.5 Pa,离子源功率设定为1260 W,走带速率设定为0.3 m/min,开启电源,对柔性聚酰亚胺基底进行清洗活化处理。在直流磁控溅射工艺过程中,溅射气体为高纯氩气,流量为100 mL/min,走带速率和张力为0.3 m/min 和40 N,溅射功率为10 000 W。

1.2 性能测试

采用日立高新技术公司SU3900 型扫描电镜,测试聚酰亚胺-铝薄膜表面微观形貌;采用分光光度计(LAMPDE900,量程0.2~2.5 μm)测试红外波段透光率,采用红外光谱仪(前视,量程1.4~25 μm)测试中长波段透光率;采用西安电子工程研究所不同形状的信号接收天线对应不同的频率测试范围,选定3~5 GHz(间隔0.2 GHz)、17~26 GHz(间隔1 GHz)和30~39 GHz(间隔1 GHz)波段范围,对薄膜电磁信号衰减进行测试。

2 结果与讨论

2.1 基底离子活化清洗工艺对薄膜性能的影响

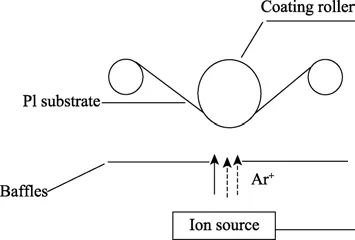

在直流磁控溅射制备PI/Al 薄膜过程中,离子束清洗活化工艺是提高产品质量、工艺稳定性及生产效率必不可少的环节。聚酰亚胺基底经过离子束轰击后,其表面因存在断裂键而具有较高的活性。另外,离子束清洗工艺有利于去除吸附在基底表面的杂质,保证产品性能,避免沉积过程中杂质的污染。离子束清洗活化工艺装置示意图及主要参数分别见图1 和表1。本文研究了离子束清洗工艺3 个关键参数(离子源功率、气体流量和走带速率)对薄膜性能的影响。

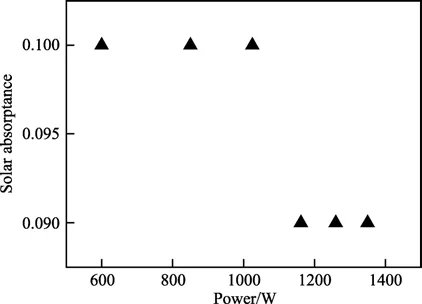

2.1.1 离子源功率的影响

固定工作压力为0.5 Pa,走带速率为0.3 m/min,镀膜长度为2 m,其他参数保持不变,结果如图2 所示。从测试结果可以看出,随着离子源功率的增大,薄膜的太阳吸收率变小。当功率较低时,薄膜表面活化过程不完全,导致薄膜的太阳吸收率较高。当功率增大为1162 W 时,吸收率减小为0.09。当功率增加到1350 W 时,吸收率仍为0.09,但在测试过程中发现薄膜表面可以看到直径约为0.5 mm 的黑色点。这是由于增大功率,放电电压和束流也随之增大,引起异常放电现象,从而对基底造成轻微的损伤。因此,最佳离子源功率为1260 W。

图1 离子束活化工艺装置Fig.1 Schematic diagram of ion beam cleaning and activation device

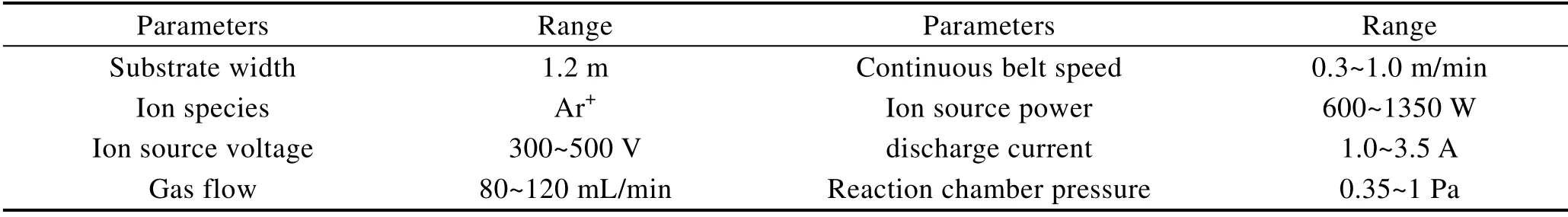

表1 离子束活化清洗工艺主要参数Tab.1 The range of main parameters of ion beam activation cleaning process

图2 不同离子源功率条件下薄膜太阳吸收率Fig.2 The solar absorptance under different ion source power

2.1.2 清洗气体流量的影响

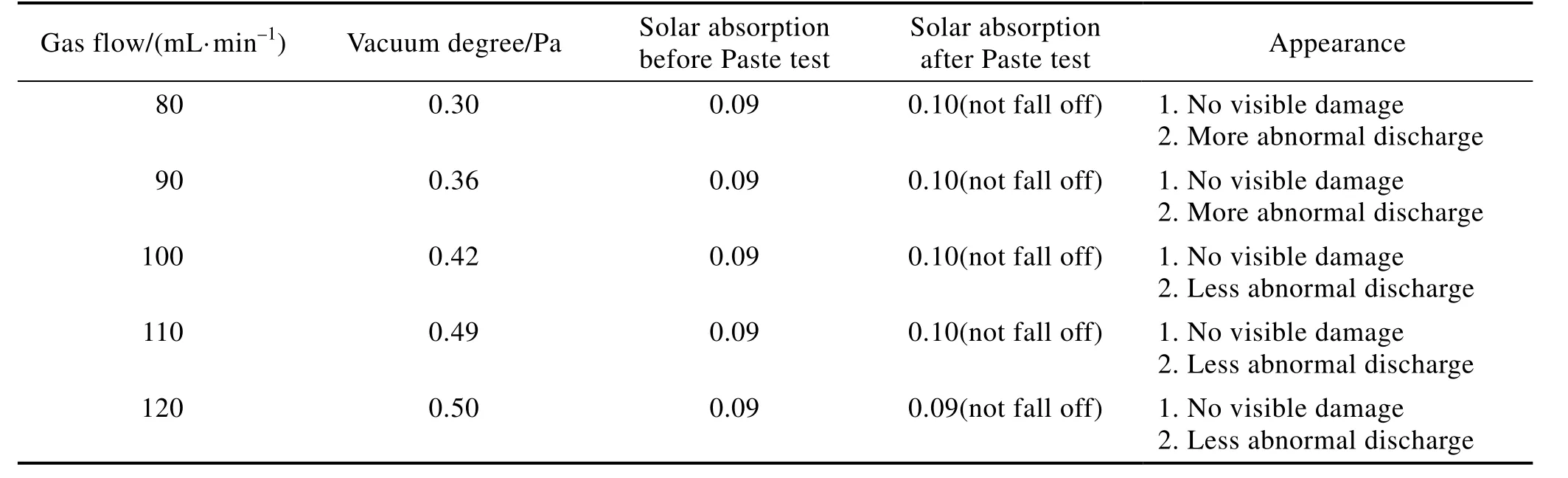

在离子源功率恒定(1260 W)、其他参数保持不变的条件下,通过改变氩气流量来实现真空度的变化,从而确定离子源的最佳真空度。对制备的薄膜进行粘贴实验,用剥离强度为2~4 N/cm 的胶带,紧贴膜层中间区域,离边缘不小于3 mm。用手拉起胶带一端,并使胶带与表面成90°,缓慢(约5 mm/s)将胶带拉离表面,观察膜面有无剥落或损毁,并对实验前后膜层的太阳吸收率进行测试。结果见表2。

从实验结果可以看出,实际气体流量的变化对薄膜性能没有明显的影响。然而,当线性离子源工作在较低的工作压力下时,异常放电现象较多;相反,当其工作在较高的工作压力下时,异常放电很少。因此,最佳气体流量为120 mL/min。

表2 气体流量对薄膜性能的影响Tab.2 Effect of gas flow rate on film properties

2.1.3 走带速率的影响

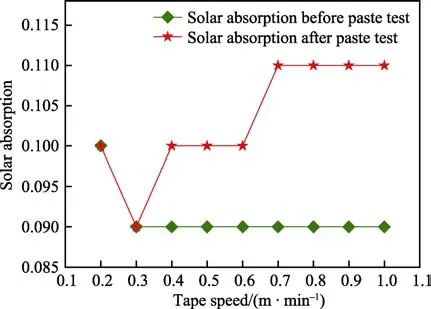

在确定离子源功率(1260 W)和气体流量(120 mL/min)的条件下,研究了走带速率对薄膜性能的影响,结果如图3 所示。

图3 不同走带速率对薄膜吸收率的影响Fig.3 The solar absorptance under different belt speed

不同走带速率下制备的薄膜表面无明显损伤,太阳吸收率基本保持在0.09 不变(走带速率为0.2 m/min时,太阳吸收率为0.1),如图3 所示。粘贴试验后,铝膜未脱落,但薄膜的太阳吸收率发生了变化。当走带速率为0.3 m/min 时,太阳吸收率最小,为0.09;当走带速率大于0.3 m/min 时,太阳吸收率逐渐增大,最大值为0.11。这是因为走带速率越慢,单位面积的活化时间越长,膜与基体之间的结合越牢固。因此,最佳走带速率为0.3 m/min。

2.2 直流磁控溅射工艺参数对薄膜性能的影响

2.2.1 基底温度的影响

在磁控溅射制备薄膜的过程中,衬底温度对薄膜的性能有很大的影响。如果基体上没有冷却系统,随着制备过程的进行,轧辊会变得越来越热,导致成膜温度随着镀膜时间的延长而升高,影响大面积成膜的工艺稳定性和性能一致性。轧辊的冷却技术可以保证涂膜辊的温度在镀膜过程的纵向长度上始终保持在一个稳定值,从而保证了制备薄膜的质量。

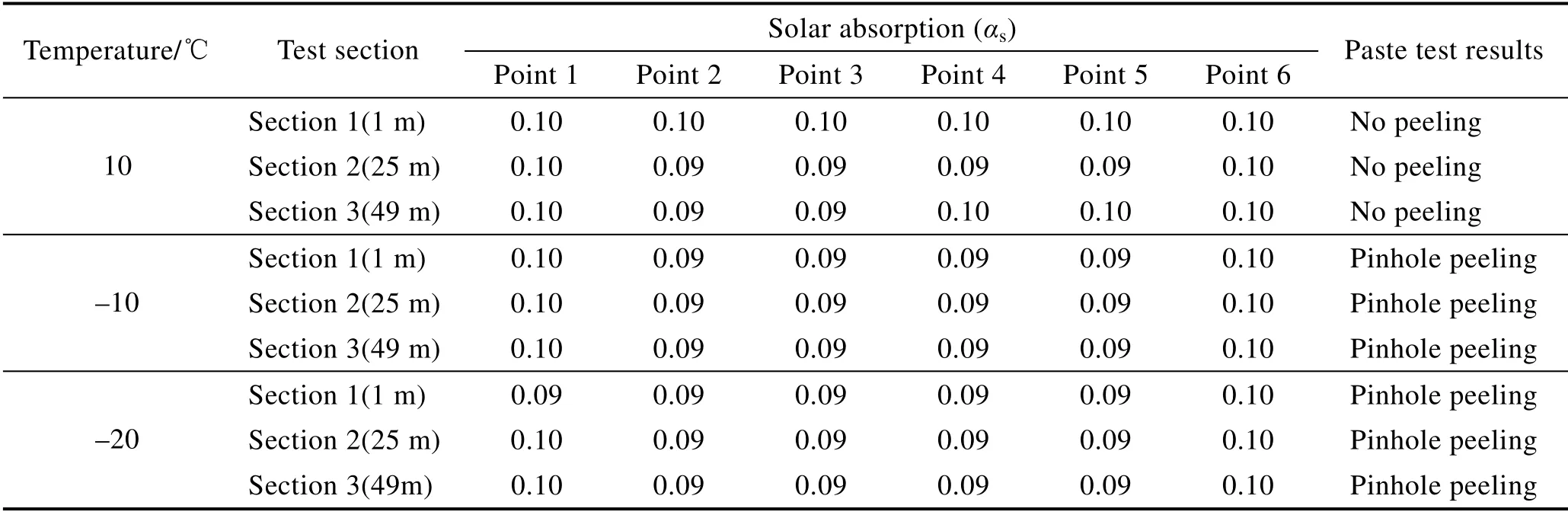

为了满足大批量生产的要求,保证铝膜太阳吸收的一致性是非常重要的。将轧辊温度设定为10、–10、–20 ℃,涂层长度设定为50 m,试验段分别设定为1、25、49 m,在每个试验段的6 个不同点进行了太阳吸收和粘贴试验。试验结果见表3。

表3 不同温度下太阳吸收率及粘贴试验结果Tab.3 The solar absorption and paste test results under different temperature

从表3 中的测试数据可以看出,涂层辊在不同的冷却温度下,所制备的铝膜表面光滑,没有异常放电现象,太阳吸收值满足指标要求。粘贴测试结果表明,10 ℃沉积的铝膜无剥落现象,铝膜与基体的结合完整,而–10、–20 ℃沉积的铝膜表面有针孔状剥落点。

低温制备的铝膜虽然太阳吸收在一定程度上有所降低,但膜与衬底之间的结合力也降低,导致膜表面出现针孔状脱落点。因此,10 ℃是基板冷却的最佳温度。

2.2.2 溅射功率的影响

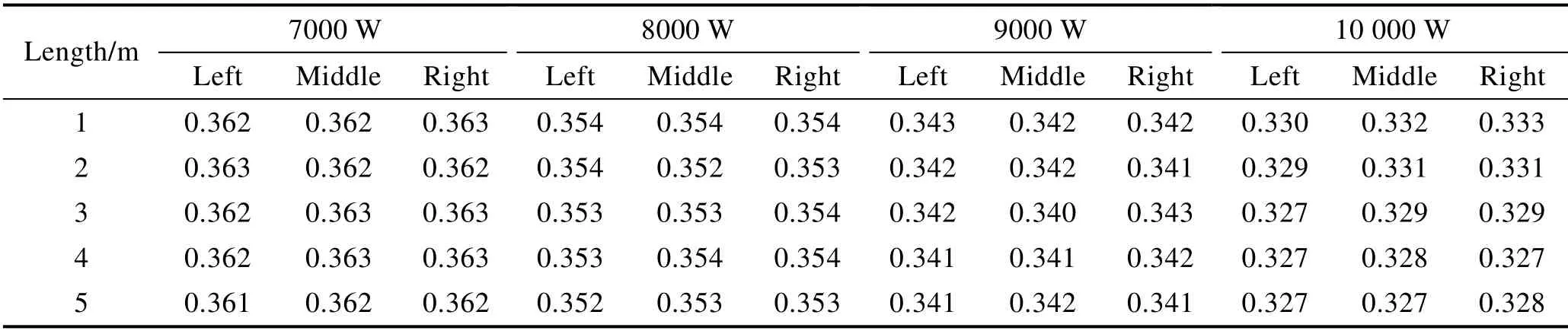

采用直流磁控溅射法制备铝膜,配套美国AE 公司10 kW 直流电源,可提供恒功率、恒电压、恒电流3 种控制方式。根据0.5 m 宽镀膜经验和1.2 m 宽镀膜试验调查数据,证明恒功率模式更适合于铝膜的均匀性控制。溅射功率分别设定为7000、8000、9000、10 000 W,镀膜长度为5 m,从背面测试PI 基底表面不同部位的太阳吸收率,以获得最佳的溅射功率。不同功率下铝膜的测试结果见表4。

从表4 可以看出,随着溅射功率的增加,薄膜的太阳吸收率逐渐降低。当溅射功率为10 000 W 时,基片的太阳吸收率达到最小值,平均值为0.329,满足太阳吸收率≤(0.34±0.03)的技术要求,而在其他溅射功率下制备的薄膜的太阳吸收率大于0.34。另一方面,过大的溅射功率会增加电压和电流,从而对聚酰亚胺基底表面造成损伤。因此,在满足技术要求的条件下,溅射功率设定为10 000 W。

表4 不同溅射功率下聚酰亚胺基底表面不同部位的太阳吸收率Tab. 4 The vertical and horizontal solar absorptivity of PI substrate surface at different sputtering power

2.2.3 溅射气体流量的影响

溅射气氛和气压是影响薄膜性能的重要因素。在磁控溅射过程中,过高的气压会缩短溅射粒子的平均自由程,增加溅射粒子与气体分子碰撞的几率,从而降低溅射粒子的沉积速率和能量。另外,由于流量增加过大,抽气泵组无法快速抽出残余气体,这将影响气体在靶面输运的均匀性,增加薄膜杂质的含量,进而影响薄膜的质量。当气体压力过低时,气体分子的电离量降低,影响气体的辉光放电。最严重的情况是,溅射过程无法维持。根据制备0.5 m 宽柔性温控材料的经验,结合文献研究,选用纯度为99.99%的高纯氩作为镀铝工作气体。结果表明,在溅射气体流量为100 mL/min,气压为0.38 Pa 的条件下,制备的薄膜性能优良,满足批量生产稳定性的要求。

2.2.4 走带速率和张力的影响

对于大面积卷绕涂布,输送带的速度和张力对涂膜质量有很大的影响。如果走带速率过低,基材容易起皱;反之,如果走带速率过高,薄膜太薄,不能满足性能要求。同时,走带速率的选择必须与溅射功率相结合。如果张力过小,会影响表面电阻的均匀性;张力过大,会损坏基底,增加薄膜内应力和缺陷,影响涂层质量。经过多次试验,结合0.5 m 宽柔性温控材料的涂装经验,确定1.2 m 宽柔性温控膜的走带速率为0.3 m/min,张力为40 N。

2.3 聚酰亚胺-铝薄膜性能测试

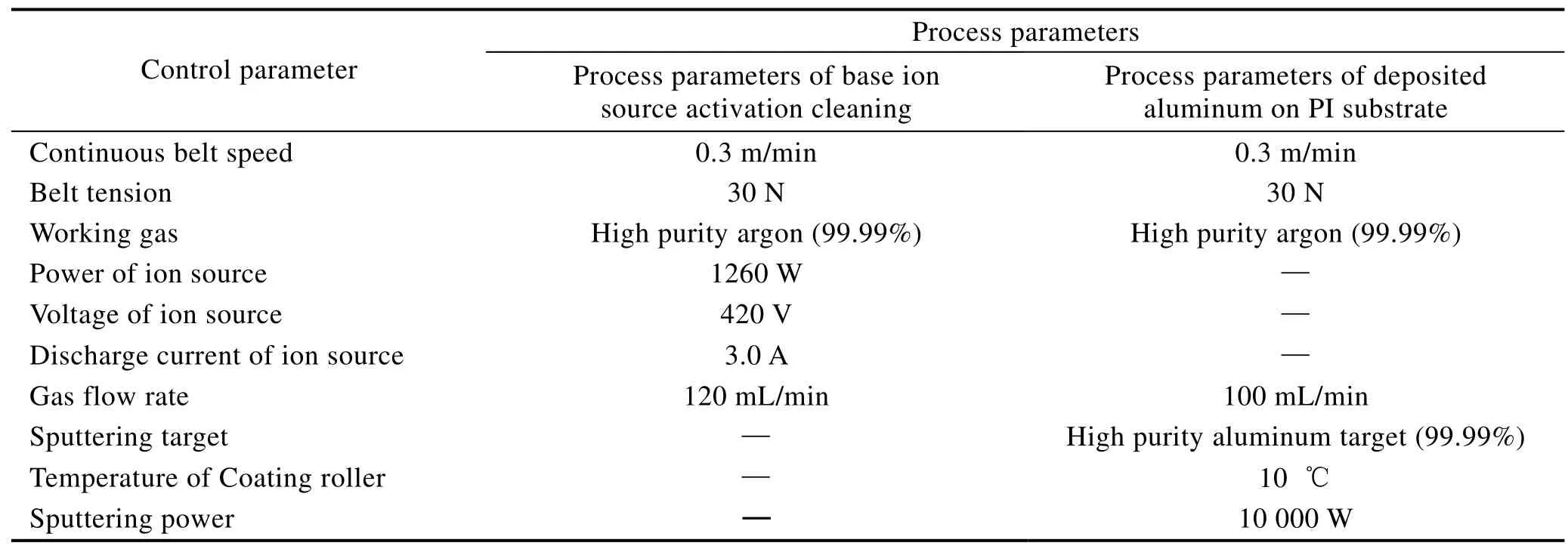

通过研究等离子体清洗工艺和磁控溅射工艺中不同参数对PI 基片镀铝膜性能的影响,得出了最佳的制备工艺参数,见表5。后续性能测试样品均采用该工艺参数制备。

表5 子活化和直流磁控溅射最佳工艺参数Tab. 5 The best preparation process parameters of plasma cleaning technology and magnetron sputtering

2.3.1 表面形貌测试

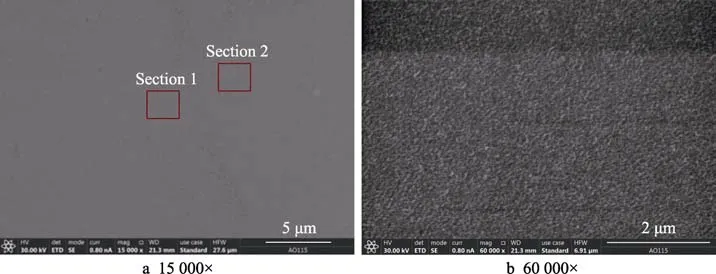

对最佳工艺参数下制备的PI-铝膜进行表面形貌测试,如图4 所示。从图4 可以看出,薄膜表面光滑,无明显的划痕和针孔状孔洞。从高功率扫描电镜图(图4b)可以看出,铝膜在微观状态下呈现微小颗粒状态,表面致密。另外,铝膜表面有少量的白点,其大小约为500 nm。通过对图4a 所示正态区(1 区)和白点区(2 区)进行EDS 分析可知,1 区和2 区铝的质量分数和原子数分数分别为 3.84%、1.88%和4.08%、2.17%。2 区域铝的含量偏高,要高于其余正常区域。原因是由于镀膜过程中可能会有异常放电现象,这可能会引起聚酰亚胺基底与铝微粒的微观作用,产生铝的化合物,从而引起该区域铝的含量增加。

图4 聚酰亚胺-铝薄膜形貌Fig.4 The morphology of PI-aluminum film

2.3.2 薄膜透射率测试

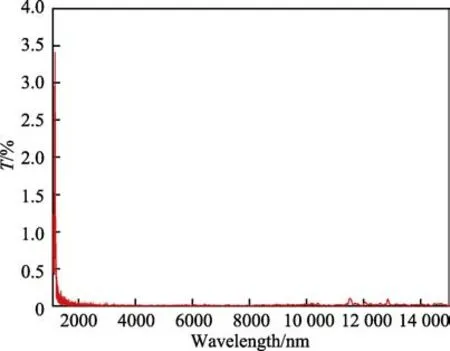

对PI-铝膜的透过率进行测试,测试波段范围为0.4~14 μm,包括0.4~2.5 μm 可见光波段和近红外波段,及2.5~14 μm 中长波红外波段,测试结果如图5、图6 所示。

从测试结果可以看出,直流磁控溅射制备的PI铝膜在可见光、近红外和中长波红外波段的最大透过率分别为2.32%和3.4%,完全满足透射率不超过5%的技术要求。

图6 薄膜在1~15 μm 波长范围内透射率Fig.6 Transmittance of thin film in the wavelength range of 1~15 μm

2.3.3 信号衰减性能测试

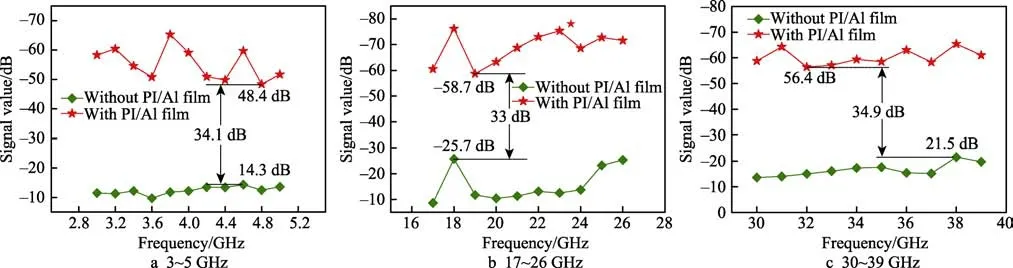

测量了PI-铝膜在3~39 GHz 范围内的电磁信号衰减,包括低频、中频和高频3 个频段。由于同一形状的信号接收天线不能覆盖信号测试范围,不同形状的信号接收天线对应不同的频率测试范围,选择了3~5 GHz(间隔0.2 GHz)、17~26 GHz(间隔1 GHz)和30~39 GHz(间隔1 GHz)3 个测试范围,分别代表低频、中频和高频段,共有31 个测频点。在每个测频点对无屏蔽膜和有屏蔽膜的电磁信号进行测试,测试结果如图7 所示。

图7 不同频率范围内电磁信号对比Fig.7 Comparison of electromagnetic signals in different frequency range

屏蔽膜的电磁信号衰减一般不小于15 dB。由图7 可见,PI 镀铝膜在短波段、中波段和长波段的最小电磁信号衰减率分别为34.1、33、34.9 dB,完全满足技术要求。因此,PI-铝膜材料可以作为屏蔽膜材料应用。

3 结论

采用直流磁控溅射技术在柔性聚酰亚胺基底上制备了铝膜。研究了线性离子束清洗和磁控溅射工艺参数对薄膜性能的影响。在离子源功率为1260 W,清洗气体流量为120 mL/min,走带速率为0.3 m/min,溅射功率为10 000 W,溅射气体流量为100 mL/min,轧辊温度为10 ℃,应力为30 N 的条件下,制备的薄膜表面光滑平整,无针孔状孔洞。铝在微观状态下呈现微小颗粒状态,表面致密。PI 镀铝膜的太阳吸收率为0.09,在0.4~14 μm 范围内最大透过率为3.4%,在3~39 GHz 范围内信号衰减大于30 dB,满足技术要求。采用直流磁控溅射技术制备的聚酰亚胺-铝膜在光电屏蔽膜应用领域中具有很好的前景。