激光功率对17-4PH 丝材激光熔覆组织及硬度的影响

2021-04-07王强李洋洋杨洪波牛文娟苏成明曹鹏杨驹王永刚DongQIU

王强,李洋洋,杨洪波,牛文娟,苏成明,曹鹏,杨驹,王永刚,Dong QIU

(1. 西安建筑科技大学 a.冶金工程学院 b.陕西省冶金工程技术研究中心,西安 710055;2. 陕西天元智能再制造股份有限公司,西安 710055;3. Center for Additive Manufacturing, School of Engineering,RMIT University, Melbourne 3053, Australia)

激光熔覆是新兴起的一种材料表面处理技术,利用激光器发出的高能量激光束将合金粉末或丝材熔化于基体表面,从而在基体表面形成牢固的冶金结合的熔覆涂层,广泛应用于冶金、煤矿、工程机械制造等领域[1-3]。其中,送丝激光熔覆是通过高能量激光束将丝材熔化到基体表面,具有成形效率高、冷却速度快、组织成形好、热输入变形小、生产过程无污染、丝材利用率高等特点,在制备耐磨、耐蚀等特殊性能的表面涂层方面具有广阔的应用前景[4-5]。

丝材的选择是影响送丝激光熔覆质量的关键,近年来,国内外学者对送丝激光熔覆的研究多集中在丝材种类的选择上,不断扩展丝材的应用范围。如Gökhan Demir[6]采用301 不锈钢丝材作为熔覆材料,成功熔覆了700~800 μm 的形貌和组织较好的高精度薄壁件;P. Wanjara 等人[7]采用Inconel718 丝材作为熔覆材料,对熔覆层微观组织进行了研究,总结了熔覆层强化机理;黄梓麟等人[8]采用FV520B 不锈钢丝材作为熔覆材料进行表面修复,取得了良好的效果;清华大学Peng Wen 等人[9]采用ER410NiMo 丝材作为激光熔覆材料,得到了组织形貌完整、力学性能优异的熔覆层;四库等人[10]采用45 钢丝材作为熔覆材料,得到了致密、无孔隙的金属组织。国内外学者已完成了对301 不锈钢、Inconel718、FV520B 等多种不同材料的激光丝材熔覆工艺以及组织性能的研究,丝材激光熔覆在以上材料上,可以得到表面形貌完整、组织性能较好的熔覆层,为丝材激光熔覆的应用奠定了基础。然而熔覆材料的应用范围仍在不断扩展,熔覆工艺和机理的研究仍需不断的优化和探索。

17-4PH(0Cr17Ni4Cu4Nb)是由铜、铌构成的沉淀硬化型马氏体不锈钢,在Cr17 不锈钢基础上发展而来,具有高强度、高硬度、高断裂韧性和抗腐蚀特性,适于用作涂层材料[11-14]。然而17-4PH 不锈钢作为激光送丝熔覆材料却鲜有报道,且激光功率是影响熔覆成形质量的重要因素之一,因此研究激光功率对17-4PH 丝材激光熔覆组织及性能的影响具有重要意义。本文选用17-4PH 不锈钢丝材,在27SiMn 活塞杆表面进行不同激光功率送丝熔覆,探究激光功率对熔覆层组织和性能的影响,并寻找最佳的激光熔覆功率,为17-4PH 不锈钢丝材激光熔覆的应用提供参考。

1 实验材料与方法

实验基体材料采用直径为99 mm 的27SiMn 钢活塞杆,熔覆的丝材为17-4PH 不锈钢,直径为1.2 mm,化学成分如表1 所示。熔覆前,对活塞杆进行打磨,然后用酒精清洗,去除表面污渍,提高激光能量吸收率。实验采用陕西天元智能再制造股份有限公司自主研发的ProLC-3000MT 高速丝材激光熔覆设备,激光波长为1064 nm,光斑直径为3 mm。采用侧向送丝的方式进料,送丝速度为55 mm/s。送丝机具有加热功能,丝材初始加热温度800 ℃。熔覆路径为自左向右螺旋熔覆,扫描速度为45 mm/s,搭接率为65%。实验过程中,采用氮气作为保护气,防止熔池和丝材被氧化。实验材料分别在1600、1800、2000、2200、2400、2600、2800、3000 W 下进行了单层多道次激光熔覆。

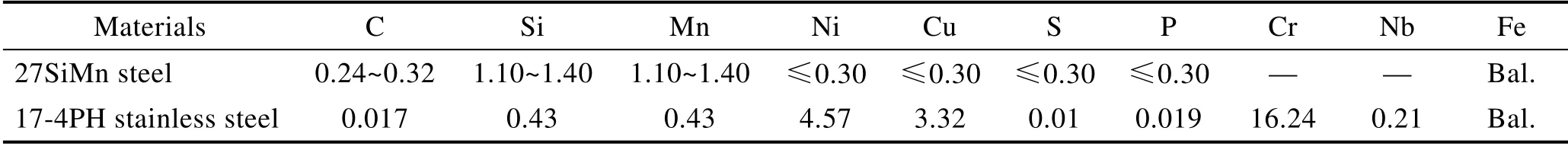

表1 27SiMn 钢和17-4PH 不锈钢的化学成分Tab.1 Chemical composition of 27SiMn steel and 17-4PH stainless steel wt.%

将制备好的试样放入无水乙醇,使用超声波清洗机清洗30 min,然后打磨、抛光至镜面状态。使用金相腐蚀剂(1 g 氯化铜+3.5 g 氯化铁+50 mL 盐酸+2.5 mL 硝酸+50 mL 水+50 mL 酒精)进行腐蚀,利用Reichert Jung (Leica) Polyvar 金相显微镜和 JSM-6460 扫描电子显微镜表征熔覆层的微观组织。使用HVS-1000 硬度计,按照ASTM E384-2011 标准测量熔覆层和基体的硬度,实验载荷为200 g,荷载时间为15 s。

2 结果与分析

2.1 微观组织分析

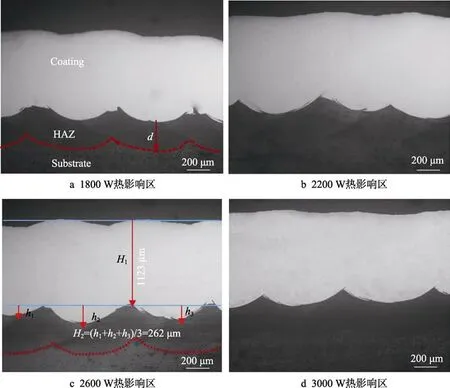

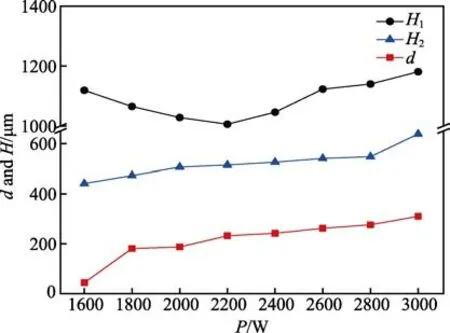

对不同激光功率下的熔覆试样横截面的显微组织进行分析,发现激光熔覆样品的显微组织均由熔覆层(Coating)、热影响区(HAZ)和基体(Substrate)三部分组成,如图1 所示。图1a—d 分别是激光功率为1800、2200、2600、3000 W 时,熔覆试样横截面的显微组织形貌。由于对丝材进行了提前加热,无论在低激光功率下,还是高激光功率下,熔覆试样均没发现孔隙、裂纹和未融合区域等缺陷,熔覆效果较好。为了更好地揭示激光功率对17-4PH 不锈钢丝材激光熔覆微观形貌的影响规律,对不同激光功率下得到的微观形貌进行了表征分析。图1a 表征的是热影响区的宽度,用d 表示。图1c 说明的是熔覆层高度、基体穿透深度的表征方法,H1表示熔覆层高度,H2表示穿透深度,并且熔覆层穿透深度H2为相邻三处穿透深度的平均值。图2 为不同激光功率下的熔覆层高度、基体穿透深度和热影响区宽度的测量值。当激光功率为1600~2200 W 时,熔覆层的高度由1119 μm 降低到1006 μm,当激光功率为2200~3000 W 时,熔覆层的高度由1006 μm 增加到1181 μm。基体的穿透深度和热影响区宽度都随激光功率的增加而增大。当激光功率为1600 W 时,基体的穿透深度和热影响区宽度的值最小,分别为44 μm 和441 μm;激光功率继续增加,当功率达到3000 W 时,基体的穿透深度和热影响区宽度分别为310 μm 和638 μm,相较于激光功率为1600 W 时明显增加。激光熔覆过程中,丝材在高能量激光作用下部分熔化,形成熔液,熔液在自身重力和表面张力的综合作用下向熔池两边流动,即熔池的横向扩展[15]。当激光功率较低时,熔池的流动性较差,熔池的横向扩展能力较小,因而熔覆层的高度随着激光功率的增大而减小;当激光功率较高时,作用于丝材的能量增加,熔池的流动性较好,熔池的横向扩展能力提升[16],但由于搭接率较大,熔池的部分横向流动会被阻碍,上一道次熔池的横向扩展会对下一道次熔覆层的高度起到叠加作用,因此熔覆层的高度会随着激光功率的增大而增加。激光功率越大,形成熔池的能量越高,热影响区的宽度和基体的穿透深度越大[17],对基体的损伤就越大,因此激光功率的选择不宜过大。

图1 熔覆试样横截面的显微组织形貌及表征方法Fig.1 Cross-sectional view of the microstructure of the cladding sample under low laser power and high power: a) 1800 W heat-affected zone; b) 2200 W heat-affected zone; c) 2600 W heat-affected zone; d) 3000 W heat-affected zone

图2 不同激光功率下熔覆层高度、基体穿透深度和热影响区宽度的测量值Fig.2 Measurements of the cladding height, the penetration depth of the substrate and the width of the heat-affected zone under different laser powers

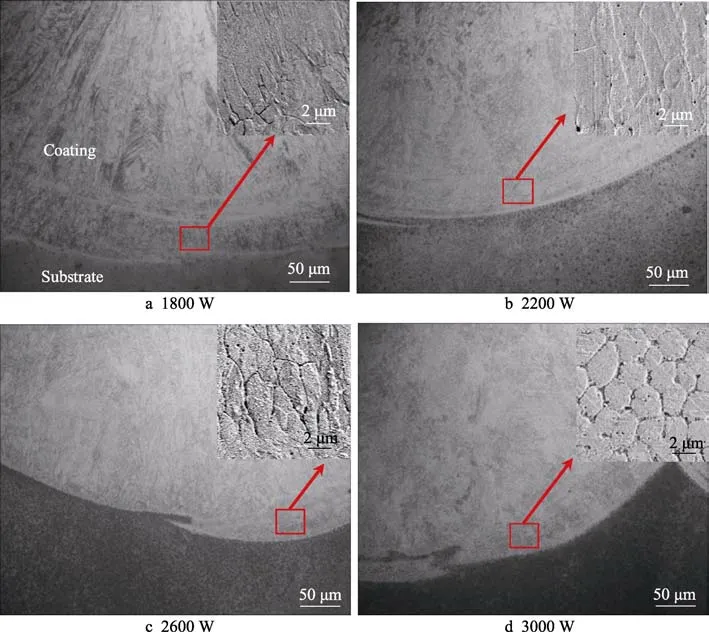

当激光熔覆功率为1600、1800、2000、2200 W时,在熔覆层的底部,靠近基材的位置没有等轴晶形成;而激光功率为2400、2600、2800、3000 W 时,靠近基材的位置有细小而致密的等轴晶形成。图3 为激光功率为1800、2200、2600、3000 W 的熔覆层的微观组织。由图3a、b 可知,在基体和熔覆层的结合处有一条白亮带,说明丝材和基体呈冶金结合状态[18],组织中板条马氏体垂直于基体向上分布。图3a、b 右上方为局部放大的板条马氏体,没有发现等轴晶。而从图3c、d 可知,靠近基体的位置是由大量细小而致密的等轴晶组成。当激光功率为1800 W 时,激光能量转化的热能在基体内部传导,使靠近基体位置处的温度升高,导致奥氏体化温度发生相变,在随后的凝固过程中形成了板条状马氏体。当激光功率升高至3000 W 时,熔池的能量较高,极高的能量将丝材快速熔化又快速冷却凝固,靠近基材区域的过冷度较大,凝固速率较快,当液体内部满足成分过冷时开始形核,晶粒来不及长大就已经生成,因此形成了致密且尺寸均匀细小的等轴晶[19]。

图3 熔覆层的微观组织Fig.3 Microstructure and partial enlarged view near the substrate

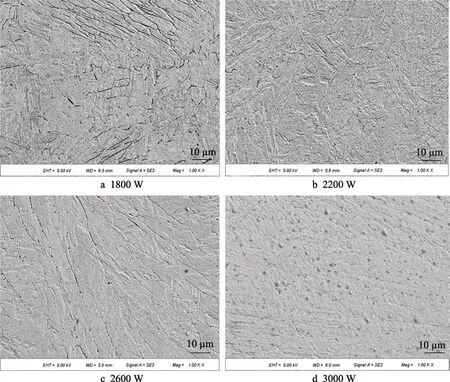

激光功率不同,熔覆层的显微组织略有差异。图4 为不同激光功率下的熔覆层微观组织变化。图4a为激光功率为1800 W 的熔覆层微观组织,由薄而长的板条马氏体组成,厚度为2~4 μm,最大长度约为40 μm。图4b 为激光功率为2200 W 的熔覆层微观组织,由少量的沉淀粒子颗粒和厚而短的粗化板条马氏体组成,厚度为3~5 μm,最大长度约为20 μm。图4c 为激光功率为2600 W 的熔覆层微观组织,由厚而长、排列整齐且具有方向取向的板条马氏体组成,厚度为5~10 μm,长度超过80 μm,许多的沉淀粒子颗粒在马氏体上弥散析出。图4d 为激光功率3000 W 的熔覆层微观组织,同样由厚而长、排列整齐且具有方向取向的板条马氏体组成,厚度为2~8 μm,长度超过100 μm,还有大量密集的沉淀粒子和许多黑色颗粒在马氏体上弥散析出。吴晓瑜[20]等人在激光立体成形17-4PH 不锈钢的研究中得出,马氏体上弥散析出的细小沉淀粒子主要为NbC 型以及M7C3、M23C6型碳化物等。在激光熔覆过程中,激光作用的能量使17-4PH 不锈钢的温度达到熔点1400 ℃,17-4PH 不锈钢丝材被迅速熔化。当熔体冷却到液相线温度,首先凝固形成高温铁素体,随着熔体温度的降低,高温铁素体与液相的包晶转变形成奥氏体。在激光的作用下,17-4PH 不锈钢的冷却速率极高,导致马氏体相变的发生[2]。根据这种快速冷却过程,可以推断出高温铁素体枝晶的枝晶臂间距将影响奥氏体晶粒的尺寸,从而影响最终板条马氏体的尺寸[21]。同时随着激光功率的增加,熔池温度增大,冷却速率增大,从而影响了奥氏体晶粒的尺寸[22]。极大的冷却速率使来不及完全长大的奥氏体转变成略有差异的马氏体。此外,大量过饱和的Cr、Mn、Nb 等合金元素以合金碳化物M7C3、M23C6等形式析出[23]。

图4 不同激光功率下熔覆层的SEM 形貌Fig.4 SEM morphology of cladding layer under different laser power

2.2 硬度分析

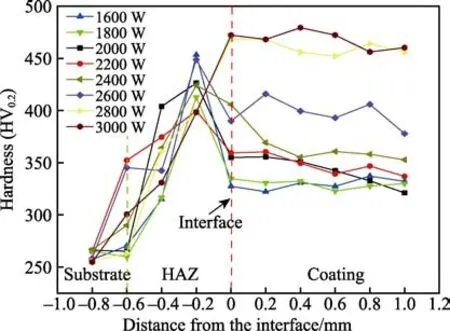

图5 是不同激光功率下熔覆17-4PH 不锈钢丝材的显微硬度曲线。显微硬度从熔覆层、热影响区到基体呈现出三台阶状,熔覆层和热影响区的显微硬度均高于基体。随着激光功率的增加,熔覆层的显微硬度明显增大,最高可达479.4HV0.2。一方面,由于激光熔覆具有快速熔化、快速凝固的特点,在激光熔覆过程中,熔池对基体和熔覆层产生热作用,细化了熔覆层和热影响区的组织,使熔覆层和热影响区的显微硬度均高于基体;另一方面,由于17-4PH 钢中Cr、Mn 等合金元素含量较高,随着激光功率的增加,在高温作用下,单相奥氏体基体中固溶了大量过饱和的合金元素。在快速冷却过程中,这些过饱和的合金元素以金属碳化物等形式不断析出,大量均匀、细小的析出物分布在马氏体上,产生弥散强化[24],使熔覆层的硬度增加[25]。当激光功率小于2600 W 时,热影响区硬度先增大后减小。这是由于在该激光功率范围内,靠近熔覆区的热影响区组织在冷却过程中形成马氏体,并且没有粗化,所以显微硬度有上升的趋势。远离熔覆区,由于热传导的热量不足以使27SiMn 钢完全奥氏体化,使其部分发生类回火现象,显微硬度降低。并且距离熔覆区越远,回火马氏体的比例就越大,硬度下降得越多,因此激光功率的选取不易过小。当激光功率大于2600 W 时,热影响区硬度迅速减小,软化严重。

图5 不同激光功率下熔覆试样的显微硬度曲线Fig.5 Microhardness of cladding samples under different laser powers

3 结论

1)随着激光功率的增加,熔覆层的高度先减小后增加,而基体的穿透深度和热影响区宽度都随着激光功率的增大而增加。

2)激光功率不同,熔覆层的显微组织略有差异。当激光功率较低时,熔覆层的组织主要为较短且没有方向性的板条马氏体;当激光熔覆的功率较高时,熔覆层的组织主要由具有方向取向的板条马氏体组成,在靠近基材的位置,由细小而致密的等轴晶形成。随着激光功率的增加,熔覆层弥散析出的碳化物颗粒逐渐增多。

3)相同激光功率下,熔覆层和热影响区的显微硬度均高于基体。随着激光功率的增加,熔覆层的平均显微硬度逐渐增加。

4)当激光功率较小时,熔覆层没有晶粒细小而致密的等轴晶形成,也没有碳化物颗粒弥散析出,熔覆层硬度较低;当激光功率较高时,热影响区宽度和基体的穿透深度较大,对基体的损伤加大,且软化严重。综合考虑激光功率对17-4PH 不锈钢丝材激光熔覆组织及硬度的影响,2600 W 为最佳激光熔覆功率。