WC-Ni-Co 硬质合金表面激光熔凝修复组织与摩擦磨损性能

2021-04-07高健刘奋成刘丰刚徐洋宋梦华汪志太

高健,刘奋成,刘丰刚,徐洋,宋梦华,汪志太

(1.南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063;2.西安航空学院 材料工程学院,西安 710077)

硬质合金是由一种或者多种难熔金属作为硬质相的难熔碳化物(如WC、TiC、TaC 等)和金属基体相(如Co、Fe、Ni、Cr 等过渡族元素)组成的金属陶瓷类材料。其中,难熔碳化物的含量可以达到70%以上[1],使材料兼具难熔碳化物的高耐磨性和基体相金属的韧性。由于硬质合金具有极高的硬度、红硬性及高的弹性模量等众多优异的力学性能,因此通常应用于极端工况环境,如切削加工、矿石开采、地质勘测、磨料等领域[2],常被誉为“工业的牙齿”。但此类合金在长时间使用过程中,表面会承受很大的交变应力和频繁的冷热交替状况,导致表面会产生很大的磨损,甚至会在表面产生热疲劳裂纹而失效[3],带来极大的经济损失。基于此,采取表面强化技术对硬质合金的表面修复具有重要意义。

表面强化的方法主要有感应淬火、电镀、激光表面改性、钨极氩弧熔覆、等离子喷涂等[4-6]。其中,激光表面改性主要包括激光相变硬化、激光熔凝、激光合金化和激光熔覆处理[7]。激光熔凝技术作为激光表面处理技术的热点之一,具有快速加热和快速冷却的特点,不需要额外的冷却介质,不改变表面的化学成分,熔池发生非平衡转变,形成均匀细小的组织及新的亚稳相,从而改善材料的表面性能[8]。目前,国内外研究人员已在碳钢、硬质合金、高铬钢、高锰钢等多种材料上开展了激光熔凝修复表面的研究。吴国胜等[9]利用激光熔凝开展槽钢轧辊孔槽表面强化处理工艺的研究,经激光处理,其表面强韧化得到很大提升。张成军等[10]对电冶钢结硬质合金DJW40 表面进行了激光重熔处理,研究表明:激光重熔区分为熔凝区、过渡区及热影响区,激光重熔可以大大改善电冶钢结硬质合金表面的组织结构。李美艳等[8]对高铬钢轧辊进行激光熔凝,发现由于细晶强化、固溶强化和位错强化的共同作用,使熔凝层的硬度和高温耐磨性显著提高。谢亚东等[11]在U71Mn 钢表面,分别以激光功率和移动速度作为单因素变量进行激光熔凝试验,结果表明,熔凝区和相变硬化区的硬度显著增加。熔道由熔凝区、相变硬化区、热影响区和基体4个显微区组成。鉴于此,采用激光熔凝强化硬质合金表面具有重要意义。

硬质合金激光修复过程中裂纹的产生是阻碍该技术工业应用的主要障碍。根据公式σth= E·Δα·ΔT /(1 -υ )得出[12],基体的温度越高,与熔凝层的温度梯度差别就越小,ΔT 减小,热应力随之减少,使得熔凝层出现裂纹的倾向性降低。陆伟等[13]发现预热温度对激光熔覆表面裂纹有影响,发现当预热温度达到500 ℃时,能够获得无裂纹的高速线材轧辊工作面。他们采用X 射线测试了预热对熔覆层应力的影响,发现预热后应力状态由不预热的拉应力变为残余压应力。张栋栋等[14]研究了不同预热温度对激光熔覆层裂纹的影响,结果表明,较多成分的Ni/WC 容易导致裂纹的产生,但当预热温度达到500 ℃时能够抑制熔覆层中裂纹的产生。邹小斌等[15]总结了国内外激光熔覆裂纹的研究现状,着重分析了激光熔覆层裂纹产生的原因主要是熔化凝固过程中产生的应力应变与熔覆层的强度和韧性之间相互作用的结果,通过调控激光熔凝硬质合金工艺能够应用到轧辊修复热疲劳裂纹领域。龙坚战[16]模拟了硬质合金辊环在高线热轧过程中的热行为,得出高的表面温度变化所产生的热疲劳行为是导致硬质合金表面微裂纹的主要原因。总结国内外学者对于裂纹控制的研究,发现通过激光焊前预热的方法能够有效控制裂纹的产生,但关于不同预热温度对硬质合金表面熔凝层组织和性能的影响研究鲜有报道。

本文在WC-Ni-Co 硬质合金激光熔凝优化工艺参数的基础上,研究了不同预热温度对硬质合金表面成形强化、组织及性能的影响,以期为实现激光表面强化的理论完善和工艺可调控提供参考依据。

1 实验方法

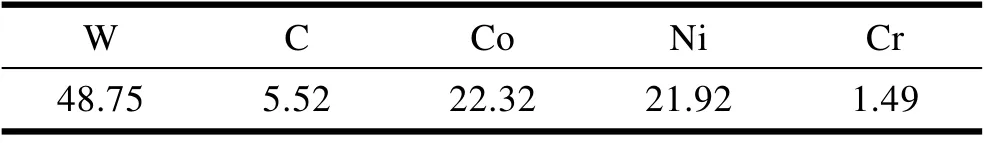

实验所采用的材料为WC-Ni-Co 硬质合金,由复合材料粉末液相真空烧结而成。其中,硬质相为WC,基体相为Ni、Co 等粘结金属,具体化学成分见表1。

表1 WC-Ni-Co 硬质合金成分Tab.1 Compositions of WC-Ni-Co cemented carbides wt.%

实验前打磨去除基材表面氧化皮并用酒精擦拭干净,并对基材进行预处理。实验所涉及的激光熔凝实验全部在南昌航空大学先进连接技术科研团队自行设计搭建的激光熔覆系统上进行,采用单层多道工艺,参数为:激光功率1000 W,扫描速率600 mm/min,搭接率50%,光斑直径3 mm,约束气流量10 L/min。激光熔凝前,利用自制电磁感应加热装置改变基材温度,预热温度分别为0、100、200、300、400、500 ℃。激光熔凝后,采用上海新美达探伤器材有限公司生产的着色探伤剂进行表面裂纹检测,操作程序严格按照GB/T 18851.2 进行。探伤后采用线切割将激光熔凝试样切割成尺寸为8 mm×4 mm×3 mm 的小试样,用于金相观察,其余部分用于摩擦磨损性能测试。金相试样经打磨抛光后采用王水腐蚀,腐蚀时间为5 s。采用MR5000 倒置金相显微镜观察熔凝层、过渡区及基材的组织。使用配备INCA250X-Max50 型能谱仪的SU1510 型扫描电子显微镜观察各区的组织形貌。采用布鲁克D8ADVANCE-A25 型X 射线衍射仪(Cu 靶)对不同预热温度的熔凝层进行物相分析,测试扫描范围为10°~80°,扫描速度为10 (°)/min。采用WT-401MVD 型数显显微硬度计测量各区的硬度变化,载荷为500 g,作用时间为15 s,距离原点为熔凝层中部位置,沿垂直于熔凝层方向每隔150 μm取1 点,如图1 所示,每个预热温度的试样同一横向高度取3 个硬度值,最终结果为3 个硬度值的平均值。磨损试样尺寸为10 mm×10 mm×2 mm。采用CFT-1型磨损试验机对熔凝层进行耐磨性能测试,载荷为100 N,转速为400 r/min,作用时间为50 min。采用球/平面接触的方式,对磨材料采用硬度及化学稳定性较好的直径为5 mm 的Si3N4陶瓷球,并用失重法测量其磨损量。

图1 试样截取示意图Fig.1 Schematics of sample preparation

2 结果与讨论

2.1 不同预热温度激光熔凝WC-Ni-Co 硬质合金的组织形貌

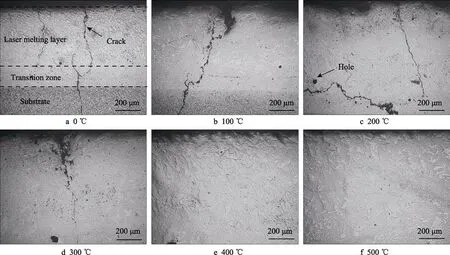

图2 为不同预热温度激光熔凝WC-Ni-Co 硬质合金的宏观形貌。根据图2 可见,熔凝试样可明显分为3 个区域:熔凝层、过渡区和基材区。不同预热温度熔凝层的厚度分别为486.1、585.9、660.7、730.1、812.5、866.7 μm,说明预热温度的升高会使熔凝层的范围增加。硬质合金具有良好的导热性,预热温度的升高会降低熔凝层与基板之间的温度梯度,减小熔池的凝固速率,增大单道熔深。由图2 可见,随着预热温度的升高,气孔和裂纹数量逐渐减少,当预热温度达到400 ℃以上时,裂纹缺陷消失。裂纹细长而曲折,呈脆性断裂特征,主要集中在熔凝层的上部区域、熔凝层与基材区的结合区域以及存在气孔的位置。熔凝层表面的尖端处存在应力集中,易成为裂纹源,裂纹呈间断性扩展,并且可能会伴随着二次裂纹的产生。由于激光熔凝表面快速熔化和快速冷却的特点,温度梯度差别较大造成热胀或冷缩不均匀而引起较大的内应力是产生裂纹的主要原因。在熔凝过程中,一旦有气体混入熔池,由于激光热源离开后熔池的凝固速率很快,导致熔凝层中存在气孔缺陷,气孔的存在会增加熔凝层的裂纹倾向。一方面预热温度的升高会使基板中的内应力得到释放,另一方面会降低熔凝层与基板之间的温度梯度,减小组织应力,延长熔池保持时间,减少裂纹缺陷的产生。

图2 不同预热温度激光熔凝WC-Ni-Co 硬质合金试样的宏观形貌Fig.2 OM images of WC-Ni-Co cemented carbides with different preheating temperatures after surface laser melting

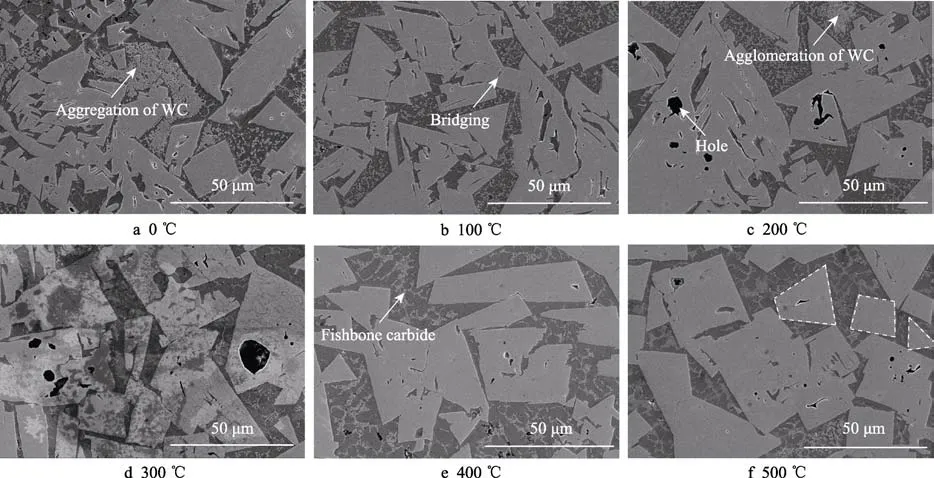

图3 不同预热温度激光熔凝WC-Ni-Co 硬质合金熔凝层的组织形貌Fig.3 SEM images of WC-Ni-Co cemented carbides laser melting layer with different preheating temperatures

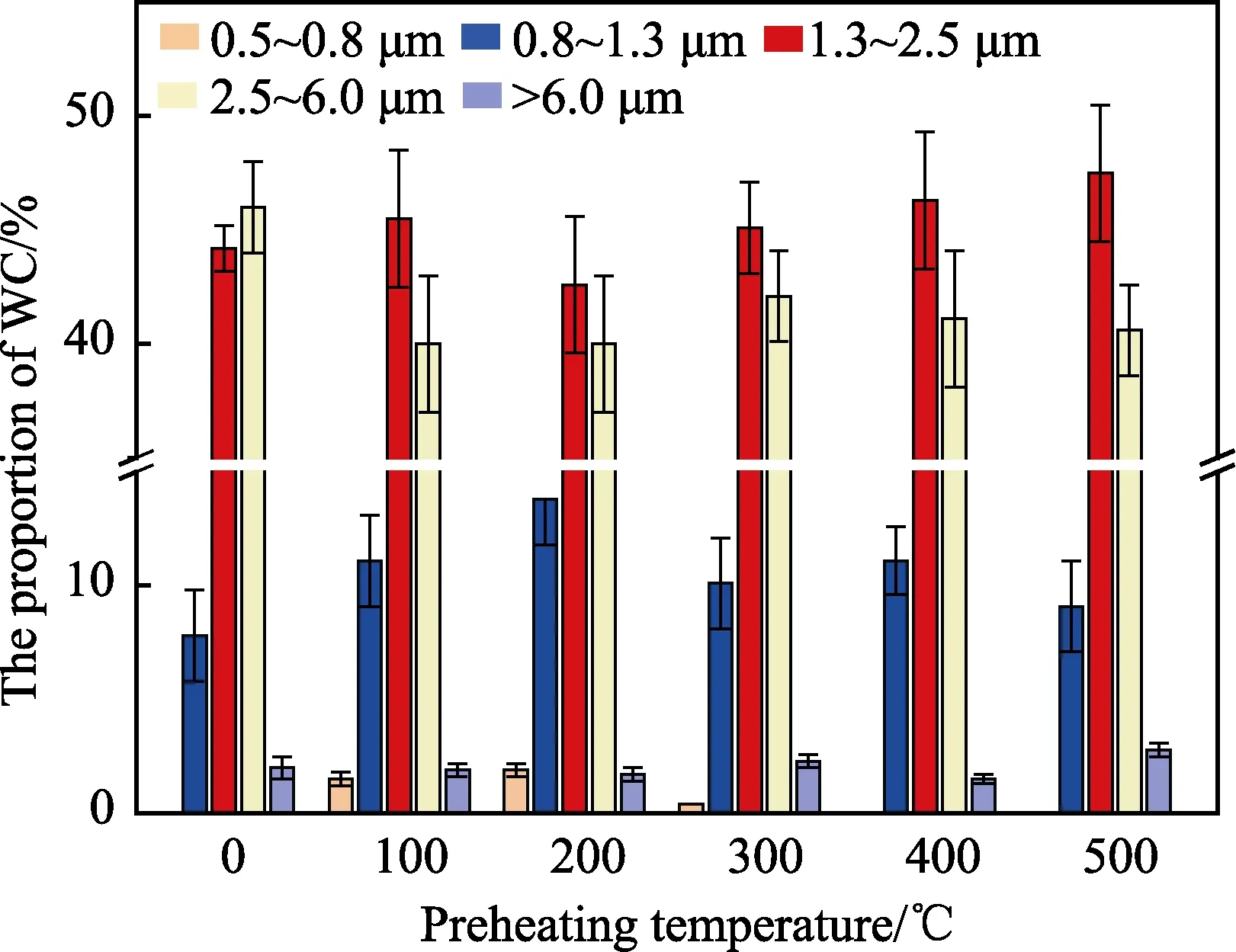

图3 为激光熔凝后WC-Ni-Co 硬质合金熔凝层的组织形貌。观察发现,随着预热温度的升高,熔凝层中WC 颗粒变得更加规则,分布更加均匀,大颗粒的WC 数量增多,小颗粒的WC 数量减少。Liang 等[17]指出当WC 颗粒度增大时,WC 相结晶更完整,缺陷减少,颗粒尺寸均匀,减少了合金WC/WC 界面和WC/Co 界面以及WC 颗粒的聚集区,从而有效地减少了热疲劳裂纹源的存在数量,能在一定范围内改善合金韧性。根据德国粉末冶金协会制定的WC 硬质合金颗粒尺寸分类标准[18],WC 颗粒尺寸在0.5~0.8 μm时为亚微晶,0.8~1.3 μm 为细晶,1.3~2.5 μm 为中晶,2.5~6.0 μm 为粗晶,大于6.0 μm 为特粗晶。基于以上分类,利用Image-pro Plus 软件对不同预热温度激光熔凝后熔凝层的WC 颗粒尺寸进行了统计,结果如图4 所示。可见,提高预热温度会降低熔凝层结晶的冷却速度,使熔凝层中的WC 颗粒长大。随着预热温度的升高,熔凝层中粗晶WC 颗粒的比例逐渐减少,特粗晶WC 颗粒的比例逐渐增加,并且最大颗粒尺寸也逐渐增加。统计发现,未预热试样中最大颗粒尺寸为34.8 μm,而当预热温度达到500 ℃时,最大颗粒尺寸达到52.8 μm。同时发现,由于激光熔凝层中的温度梯度差别较大,易导致颗粒团聚和聚集现象,如图3a 和3c 所示。颗粒团聚和聚集是硬质相增强基复合材料中常见的缺陷[19],且硬质相颗粒集中处容易诱发内应力,成为裂纹源头,使复合材料的力学性能大幅度降低。从实验来看,预热温度的升高会减小熔池凝固速率,均匀组织,使熔凝层中颗粒团聚和聚集等缺陷数量进一步减少。

图4 不同预热温度激光熔凝WC-Ni-Co 硬质合金熔凝层WC 尺寸的统计结果Fig.4 Grain size distributions of WC-Ni-Co cemented carbides laser melting layer with different preheating temperatures

在激光熔凝及冷却过程中,WC-Ni-Co 硬质合金中的WC 硬质相通过溶解-析出机制长大,首先细小的WC 颗粒溶解进入基体相,随着热输入量的增加,未被溶解的WC 颗粒逐渐长大,颗粒形状规则,边界以小角度界面为主,并且在凝固过程中起到异质形核的作用。相比于基材区,熔凝层的WC 界面发生了平直化,并且伴随有硬质相的异常长大,同时凝固后在基体相中会共晶析出呈网状不连续分布的鱼骨状碳化物及细小的碳化物颗粒,如图3e 所示。对于熔凝层中的WC 颗粒而言,溶解进入基体相的WC 相在凝固过程中部分W、C 重新结合以WC 形式析出。吴新伟等[20]研究表明,WC 颗粒的烧损主要为反应扩散式烧损,其烧损程度主要取决于WC 和基体相之间的反应程度。张宁等[21]研究发现由于WC 属于具有各向异性的六方晶系,在WC 发生结晶时,界面表面能的差异将导致WC 颗粒生长时以(0001)面为基准面,沿<0001>方向以分层的形式不断长大,表现出多层的堆垛结构。如图3f 中白色虚线标示,WC 形貌主要有不规则形状、截断三角形、三角形和矩形,而基材区的WC 颗粒呈现不规则形状。“桥接”现象为相邻WC颗粒之间相互连接而成,如图3b 所示。“桥接”的WC颗粒之间结合作用较弱[22],可能导致熔凝层力学性能下降。随着预热温度的升高,“桥接”现象逐渐减少,WC 颗粒规则而均匀地分布于基体相中,表明相界面处合金元素扩散较充分。

图5 不同预热温度激光熔凝WC-Ni-Co 硬质合金过渡区的组织形貌Fig.5 SEM images of WC-Ni-Co cemented carbides transition zone with different preheating temperatures

图5 为激光熔凝后WC-Ni-Co 硬质合金过渡区形貌比较。可见激光熔凝后过渡区与基材区相比,WC颗粒边界变得更加规则,分布更加均匀。对不同预热温度激光熔凝后过渡区的WC 颗粒尺寸进行统计,如图6 所示。不同的预热温度对过渡区的WC 颗粒分布及尺寸大小没有显著影响。过渡区的WC 颗粒尺寸集中在1.3~6.0 μm,以中晶和粗晶为主。过渡区的WC颗粒边界分布有较多微孔,如图5a 所示。微孔平均尺寸大约为0.8 μm,熔凝层的微孔数量较少但尺寸较大,如图3c 所示。微孔是基材中原有微孔和原始WC颗粒边界的缺陷造成WC 颗粒与基体相脱节而遗留下的坑状痕迹。Baily[23]认为硬质相与基体相的热膨胀系数差别较大时,激光热输入导致硬质相与基体相的相界面弱化,使基体相对硬质颗粒的支撑粘接作用弱化甚至破坏,硬质相由于缺少基体相的支撑作用而不断被剥落产生微孔。随着微孔数量不断的增加,尺寸不断变大,相邻的孔洞易相连形成微裂纹,如图5e所示。观察发现,基材中基体相也存在少量微孔,且硬质相与基体相的结合区域有微裂纹存在,如图7a 所示。

图6 不同预热温度激光熔凝WC-Ni-Co 硬质合金过渡区的WC 尺寸分布图Fig.6 Grain size distributions of WC-Ni-Co cemented carbides transition zone with different preheating temperatures

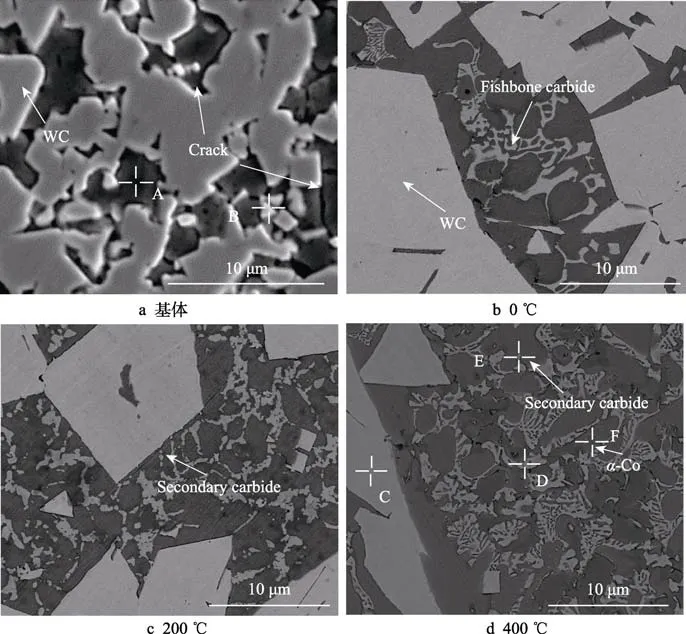

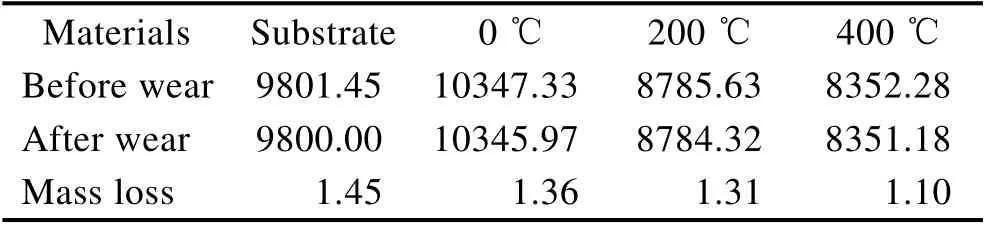

图7 为WC-Ni-Co 硬质合金熔凝层中碳化物形貌。熔凝层中包含4 种组织:原始WC 相、α-Co 基体相、共晶鱼骨状碳化物、弥散分布的细小二次碳化物。通过XRD 对熔凝层的相组成进行测定,如图8所示,发现激光熔凝后从基体相中析出Cr7C3、CoCx等新物相。对图7 中不同的位置进行EDS 成分分析,结果如表2 所示,结合X 射线衍射测定的物相,鱼骨状碳化物成分主要为WC、CoCx、C6(CoCrNi)23和Cr7C3的混合物。Cr7C3是Cr23C6的一种,呈长条状,能够提高基体相的耐磨性。鱼骨状共晶碳化物沿基体相晶界析出,随着预热温度的升高,基体相中的这类碳化物数量增加,在基体相中分布更加均匀并且逐渐碎化,提高预热温度能够减小熔凝层与基板的温度梯度,冷速减缓更加有利于元素的扩散,碳化物析出更加充分。由于鱼骨状碳化物具有高硬度的特点,会导致硬质合金脆性增大,易在枝晶处萌生微裂纹导致硬质合金的力学性能下降。共晶鱼骨状碳化物的尺寸随着预热温度的升高而变得更细小,这可以在一定程度上提高硬质合金的强韧性。结合B 点元素的原子比和XRD 的结果,可知B 区域的颗粒为C6(CoCrNi)23复式碳化物和WC 的混合物,其外形轮廓不明显。如图7c和7d 所示,二次碳化物细小均匀地分布于基体相中,能够强化基体相,主要成分为WC、CoCx、C6(CoCrNi)23复式碳化物和Cr23C6,其成分与骨骼状碳化物成分基本类似。随着预热温度的升高,析出的二次细小碳化物的数量逐渐增加。F 点与A 点基体相成分相比,W和C 的含量有所增加,原因在于WC 颗粒溶解进入基体相,但由于熔池凝固速度很快而没有析出。

图7 基材和不同预热温度激光熔凝WC-Ni-Co 硬质合金碳化物形貌Fig.7 SEM images of substrate and carbides with different preheating temperatures: (a) substrate; (b) 0 ℃; (c) 200 ℃; (d) 400 ℃

图8 基材和不同预热温度激光熔凝后WC-Ni-Co 硬质合金XRD 衍射图谱Fig.8 XRD patterns of substrate and WC-Ni-Co cemented carbides laser melting layer with different preheating temperatures

表2 图7 中所示位置的化学成分EDS 分析Tab.2 EDS analysis of the chemical compositions of the specimens at the locations labeled in Fig. 7 at.%

2.2 不同预热温度激光熔凝层表面探伤形貌及裂纹形成机理

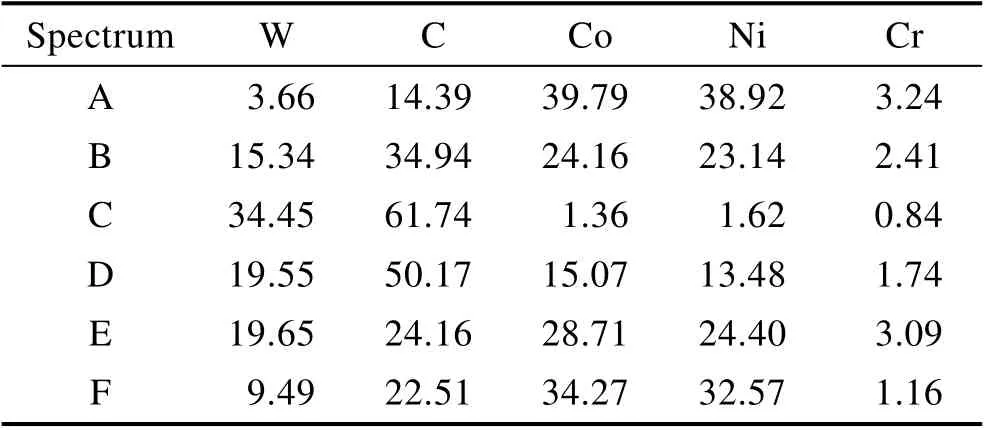

利用着色探伤方法对不同预热温度的激光熔凝层表面探伤,观察预热温度对表面裂纹的影响,如图9 所示,表面红色线条即为裂纹的位置。可见大多垂直于激光光束路径方向,并且随着预热温度的升高,表面的裂纹数量逐渐减少。利用Image-pro Plus 软件对裂纹的总长度进行统计,结果如图10 所示。预热温度为0 ℃时,裂纹总长度达到42.9 mm,随着预热温度的升高,表面裂纹总长度逐渐减少;预热温度为300 ℃时,裂纹总长度为22.5 mm;当预热温度达到或超过400 ℃时,熔凝试样表面不再出现裂纹。熔凝层的开裂是由于凝固和冷却过程中热应力和组织应力共同作用的结果,脆性相的存在也易引起应力集中而导致裂纹的产生。对基材进行预热能够降低熔凝层的冷却速度,减小热应力,从而控制熔凝层的开裂倾向[24]。

图9 不同预热温度激光熔凝WC-Ni-Co 硬质合金的表面裂纹形貌Fig.9 Image of crack propagation morphologies of WC-Ni-Co cemented carbides with different preheating temperatures

在凝固过程中,热量主要依靠基材沿三维方向散失。当热源远离后,熔凝层迅速散热凝固,凝固越快,收缩也越大,但基板热影响区的冷速较慢,当熔凝层的收缩量大于基板热影响区时,就会导致熔凝层受基体拉力而易在表面处的应力集中点发生开裂。实验发现,裂纹多出现在熔凝层的上部、熔凝层与基材的结合区域以及存在气孔的位置。图11a 为预热温度为0 ℃时裂纹处的形貌。如图11b 所示,熔凝层的裂纹宽度平均为12 μm。裂纹起始于熔凝层表面的应力集中处,裂纹沿硬质相和基体相扩展。由于粗晶WC 颗粒内部存在高密度的位错,容易导致应力集中,引起沿晶或穿晶断裂,因此微裂纹也通常起源于粗晶WC颗粒聚集处[25],如图11c 所示;而当WC 颗粒较小时,位错容易堆积在WC/WC 界面并引起沿晶断裂[26]。

图10 不同预热温度激光熔凝WC-Ni-Co 硬质合金熔凝层裂纹长度统计Fig.10 Crack length of WC-Ni-Co cemented carbides laser melting layer with different preheating temperatures

通过减少硬质合金WC/WC 界面、WC/Co 界面以及WC 颗粒的聚集区,可有效地减少热疲劳裂纹源的数量,能在一定范围内改善合金韧性和提高合金的抗疲劳性[27]。由此认为,粗晶WC 颗粒虽然能够显著提高基材的硬度、耐蚀性及耐磨性,但同时也会降低基体相的粘着能力,导致基体相的硬度降低,裂纹扩展时容易产生开裂倾向。同时,在裂纹扩展过程中,微孔和二次裂纹都会起到传递裂纹的作用。由于激光熔凝快热快冷的特点,凝固造成的体积收缩得不到液体的补充,而在随后的固态收缩过程中受热应力作用而开裂。裂纹中的剥落颗粒呈球形,如图11d 所示,A、B 两点的EDS 点扫描结果显示其主要成分为WC。不同形貌WC 颗粒中元素分布不均匀,说明在非平衡凝固过程中,元素溶解扩散不充分,偏析程度增大,先结晶部分含有较多的高熔点组元,后结晶部分含有较多的低熔点组元,造成裂纹在组织弱化处的晶界产生,并沿晶界扩展或造成穿晶断裂[28]。裂纹的分叉、桥接、偏转和穿晶扩展会消耗更多的能量,从而提高硬质合金的断裂韧性[29]。

图11 预热温度为0 ℃激光熔凝后WC-Ni-Co 类硬质合金的裂纹形貌Fig.11 SEM images of crack propagation morphologies of WC-Ni-Co cemented carbides with preheating temperature of 0 ℃: (a)crack morphologies of laser melting layer; (b) enlarged block diagram of fig.a; (c) crack morphologies in gathering area; (d)enlarged block diagram of fig.c; (e) spectrum A; (f) spectrum B

2.3 显微硬度测量

实验测量了不同预热温度激光熔凝试样的显微硬度,结果如图12 所示。对比发现预热温度的不同对硬度值的影响规律不明显,但是,熔凝层、过渡区和基材区的平均显微硬度差别较大,分别为 934HV0.5、844HV0.5和762HV0.5,即各区域硬度值排序为熔凝层>过渡区>基材区。离熔凝层距离越远,硬度越低。观察图4 和图5 所示的各区域显微组织,发现熔凝区的显微组织与过渡区及基材差别较大,存在大尺寸WC 颗粒,硬度较高,且对熔凝区大颗粒WC 相间的基体组织进行观察,发现熔凝后基体相存在大量的共晶碳化物组织[30],共晶碳化物的存在可以很好地提高基体相的硬度。比较不同预热温度各试样同区域的显微硬度,发现随预热温度的升高,各区域显微硬度也略微升高,这也与预热温度升高导致的熔凝区和过渡区显微组织,特别是WC 颗粒和基体相中共晶碳化物的存在和变化有关。

图12 不同预热温度的显微硬度Fig.12 Microhardness of WC-Ni-Co cemented carbides with different preheating temperatures

2.4 摩擦磨损性能

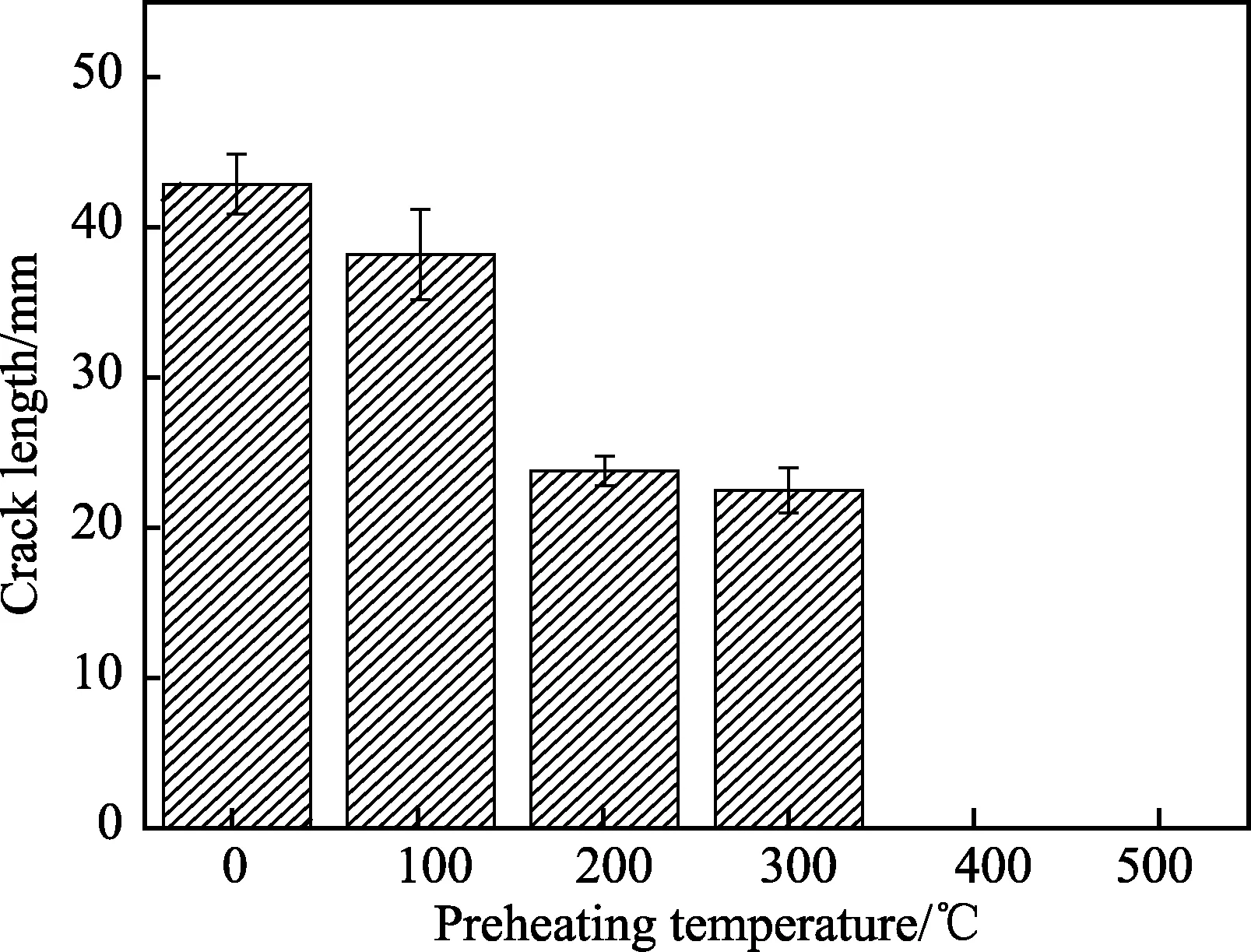

图13 为预热温度分别为0、200、400 ℃的熔凝层及未经过任何处理的WC-Ni-Co 硬质合金基材的摩擦因数。磨损30 min 后,各条曲线基本保持平稳。基材的摩擦因数约为0.8,而预热温度为0 ℃的激光熔凝后的表面摩擦因数升高到0.95,主要原因在于预热温度为0 ℃的磨损表面存在裂纹等缺陷,会在滑动摩擦过程中增加摩擦阻力,使摩擦因数也增大。随着预热温度的升高,摩擦因数逐渐降低,当预热温度为400 ℃时,摩擦因数的平均值为0.4。摩擦因数的减小表明随着预热温度的升高,涂层的减磨性提高。表3为所对应的磨损量定量分析,可以看出,基材的磨损量最大,耐磨性也最差;随着预热温度的升高,磨损量逐渐减小,耐磨性逐渐提高。

图13 基材和不同预热温度WC-Ni-Co 合金表面摩擦因数Fig.13 Surface friction coefficient of substrate and WC-Ni-Co cemented carbides with different preheating temperatures

表3 基材和不同预热温度表面磨损量Tab.3 Abrasion volume of substrate and WC-Ni-Co cemented carbides surface with different preheating temperatures mg

图14 给出了基材以及预热温度为0、200、400 ℃激光熔凝试样摩擦磨损实验后的表面磨损形貌。Krakhmalev[31]提出的边界磨损理论认为,硬质合金的微观结构对耐磨性能有重要的影响,分布均匀及适当粗大的WC 颗粒可以提高材料的耐磨性,但前提是WC 颗粒不易剥落,基体相对于WC 颗粒的包覆支撑作用不变。由于在磨损过程中磨面上WC 颗粒分布不均匀,因此每个WC 颗粒所承受的载荷和应力的大小及方向不尽相同,而承受较大应力的WC 颗粒必然会导致内部首先萌生裂纹而剥落。与基材中基体相的粘固作用相比,熔凝层中WC 颗粒与基体相更为牢固,能够承受的应力值及作用时间更长,因此耐磨性会更好。随着预热温度的升高,熔凝层中WC 颗粒更加完整、缺陷更少,在一定程度上阻止了裂纹的扩展,提高了合金的断裂韧性[32];细小的碳化物在基体相中分布更加均匀,起到弥散强化的作用[21];大颗粒WC难熔化,WC 颗粒边缘的界面反应层也会改善硬质相与基体相的结合强度[33],都能够在一定程度上提高熔凝层的耐磨性。

磨痕宽度在一定程度上反映耐磨性大小,利用Image-pro Plus 软件测量图14a—d 的平均磨痕宽度,结果分别为0.36、0.41、0.38、0.32 mm。由于激光熔凝后的表面粗糙度较大,导致磨痕呈不连续状,随着预热温度的升高,磨痕宽度逐渐减小,当预热温度达到400 ℃时,平均磨痕宽度最小,在一定程度上反映其耐磨性较好。在磨损过程中,由于基体相对WC 颗粒的粘固作用不足导致颗粒剥落,磨损类型为磨粒磨损和粘着磨损相结合,但当WC 颗粒较大时,在基体相中包覆面积大,WC 颗粒难以剥落形成磨粒磨损,仍以粘着磨损为主。随着磨损时间的增加,磨损表面瞬态温度升高,导致基体相粘固作用降低,加剧磨粒磨损。因是基体相的粘固作用较弱,在法向载荷和滑动摩擦力的作用下发生剪切剥落,作为磨粒的硬质相对表面

起到了犁削作用。对磨粒的成分进行了能谱分析,发现其成分与大块状WC 颗粒相似。大块状WC 颗粒表面留下的犁沟表明在磨损过程中硬质颗粒可以很好地减小基体磨损。熔凝层犁沟较浅,说明磨粒被压入熔凝层的深度较小,表面耐磨性提高。Suh[34]认为金属材料在磨损过程中,磨痕亚表面产生的位错遇到阻碍时会发生堆积,从而形成孔洞或微裂纹,微裂纹进一步聚集形成平行于表面的连续裂纹,导致形成分层磨损,表现为粘着坑的存在。磨损表面粘着层脱落以后,亚表面层的粗硬质粒子,又起到一个很好的抗磨作用。本实验中熔凝层表面的磨损是以粘着磨损为主,粘着坑如图15d 所示。随着磨损时间的增加,大块状WC 颗粒产生裂纹而破碎,如图15b 所示,说明载荷主要作用在WC 颗粒上,而WC 颗粒一方面产生裂纹来传递载荷,另一方面剥落碎屑会加剧磨粒磨损。同时熔凝层中生成的Cr7C3、CoCx等多种类型的碳化物,也对熔凝层耐磨性的提高起到了重要的作用[35]。

图14 WC-Ni-Co 硬质合金基材和不同预热温度下熔凝层宏观磨损形貌Fig.14 Wear surface morphology of WC-Ni-Co cemented carbides substrate and laser melting layer with different preheating temperatures: (a) substrate

图15 WC-Ni-Co 硬质合金基材和不同预热温度下熔凝层微观磨损形貌Fig.15 SEM images of WC-Ni-Co cemented carbides substrate and laser melting layer with different preheating temperatures: (a) substrate

3 结论

1)采用激光熔凝工艺实现了WC-Ni-Co 硬质合金表面疲劳裂纹的修复。熔凝层由原始WC 相、α-Co基体相、共晶鱼骨状碳化物、弥散分布的细小二次碳化物等组织,其中WC 颗粒以特粗晶为主,WC 颗粒发生了明显的长大和界面平直化。

2)随着预热温度的升高,表面裂纹数量逐渐减少,当预热温度达到或超过400 ℃时,激光熔凝后表面没有裂纹,可以获得表面质量良好的修复层。

3)经激光熔凝后,WC-Ni-Co 类硬质合金表面硬度得到较大提升,且预热温度的升高改善了WC 颗粒与基体相的界面结合,熔凝层的摩擦因数逐渐降低,熔凝层的耐磨性逐渐提高。